胶印车间工艺流程培训教材(DOC33页)

- 格式:doc

- 大小:646.50 KB

- 文档页数:161

印刷培训教材刷初级员工培训资料目录一、软包装工艺流程和工序介绍1、工艺流程2、工序介绍二、凹版印刷用原材料、油墨、溶剂、铜版1、原材料2、油墨3、溶剂4、油墨、混淆溶剂应用时的留意事项5、铜版三、印刷机的构成构造及功能和有用范畴1、机组式凹版印刷机构及功能2、印刷机的有用范畴四、全然操作1、印刷薄膜电晕值检测的操作2、上料操作3、下料操作4、压辊的安装操作5、压辊的拆卸操作6、印版的安装操作7、印版的拆卸操作8、刮刀的安装操作9、油墨粘度测量操作五、印刷工艺1、印刷材料预备2、油墨调配3、刮刀、压力、温度、张力、粘度的工艺操作理论六、印刷工序品德自检要求七、印刷品德量要求八、安稳功课及防火方法1、人身安稳2、设备安稳3、防火方法印刷初级职员培训材料(有用于新职员、二、二助手、机长)一、软包装工艺流程和工序介绍软包装:采取软性材料包装商品的统称。

用塑料薄膜或塑料薄膜复合伙料包装的称为塑料软包装。

1、工艺流程2、工序介绍①、制版工序是制造在印刷中起转移油墨到印材上感化的印版的过程。

经由过程印版制造的网点,再现原稿图像色彩。

②、制版工序是应用塑料薄膜、凹版、油墨、印刷机械实现图文复制的过程。

立即凹版上的图文转移到薄膜上。

按印版类分:凹版、柔性版、丝版、凸版、平版印刷方法。

我司现在是采取凹版印刷工艺临盆,临盆时,印刷材料经放卷装配放出进入印刷装配,印版别处的油墨被刮刀刮去,网点内的油黑在印材被压下产生接触时转移到印材上,之落后入烘箱内,油墨中的溶剂成分在加热、吹风的烘箱内挥发掉落。

印刷膜从烘箱出来后经由冷却辊时,降温定形。

在多色印刷时,电脑主动套印装配操纵各色间的套印。

印刷完成后,收卷装配把印品卷取成卷状膜。

③、品检工序是把印刷出的半成品经品检机,将印出的不合格品检出并剔除的过程。

削减后工序临盆损耗的增长和品检的难度。

④、复合工序是将两种或两种以上的材料复合在一路,形成一体的材料。

复合伙料既可保持单层材料的优良特点,又可克服其各自的不足,复合后具有新的特点,知足食物等商品对复合伙料的不合要求。

印刷胶印生产工艺流程

先说这印前准备吧,哇,那可得仔细喽!得把设计稿弄好,颜色校对准确,这一步要是搞砸了,后面可就麻烦大啦!我记得刚开始干这行的时候,就因为颜色没校好,印出来的东西那叫一个惨不忍睹啊,唉!

然后就是制版,这可是个技术活。

就跟做菜似的,得把材料准备得妥妥当当。

有时候我都在想,这制版要是能像变魔术一样一下子就好,那该多棒!不过这也就是想想啦。

接下来就是上墨啦,那油墨的味道,嗯……可真是够特别的!有一次我不小心弄了一身油墨,洗都洗不掉,可把我愁坏了。

印刷的时候,机器轰隆隆地响,就像在唱歌一样。

这时候可得盯着点儿,万一出点啥岔子,那可不得了。

我有个同事叫老王,有一回他没留神,印出来的东西全废了,被老板好一顿骂,哈哈!

印完了还不算完,还有后期处理呢。

这就像给姑娘化妆,得精心打扮一番。

对了,我跟您说个行业里的趣事儿。

有个小厂,为了省成本,用了劣质油墨,结果印出来的东西掉色,客户找上门来大闹一场,那场面,别提多热闹啦!

这行业啊,变化也挺快。

以前那些老办法,现在好多都过时啦。

就像手机,更新换代多快呀!咱这印刷也一样,得跟上时代的步伐。

我刚开始学的时候,那叫一个头疼,感觉怎么都弄不明白。

不过后来慢慢摸索,也算是入了门。

您要是刚开始学,别着急,慢慢来,肯定能行!

好啦,我能想到的就这么多,剩下的就得靠您自己去琢磨啦!。

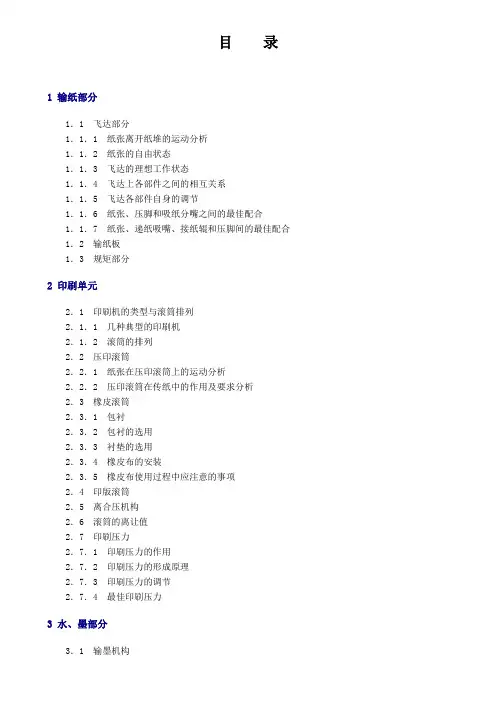

目录1 输纸部分1.1 飞达部分1.1.1 纸张离开纸堆的运动分析1.1.2 纸张的自由状态1.1.3 飞达的理想工作状态1.1.4 飞达上各部件之间的相互关系1.1.5 飞达各部件自身的调节1.1.6 纸张、压脚和吸纸分嘴之间的最佳配合1.1.7 纸张、递纸吸嘴、接纸辊和压脚间的最佳配合1.2 输纸板1.3 规矩部分2 印刷单元2.1 印刷机的类型与滚筒排列2.1.1 几种典型的印刷机2.1.2 滚筒的排列2.2 压印滚筒2.2.1 纸张在压印滚筒上的运动分析2.2.2 压印滚筒在传纸中的作用及要求分析2.3 橡皮滚筒2.3.1 包衬2.3.2 包衬的选用2.3.3 衬垫的选用2.3.4 橡皮布的安装2.3.5 橡皮布使用过程中应注意的事项2.4 印版滚筒2.5 离合压机构2.6 滚筒的离让值2.7 印刷压力2.7.1 印刷压力的作用2.7.2 印刷压力的形成原理2.7.3 印刷压力的调节2.7.4 最佳印刷压力3 水、墨部分3.1 输墨机构3.3 匀水、匀墨机构工作原理的进一步分析3.4 着水辊或着墨辊的串动与跳动分析3.5 着水辊、着墨辊的重要性3.6 水墨机构的动转稳定性分析3.7 印刷单元的调试原理4 收纸部分4.1 印张的表面平整(平整器)4.2 印张的前口齐平(减速器)4.3 印张的侧口齐平4.4 上、下印张之间不存在任何粘结力4.5 印张表面不能有任何划痕(防蹭脏机构)4.6 链条的重要性4.7 收纸堆的升降机构4.8 收纸部分的调节5 机器发安装调试5.1 印刷车间的选用5.2 机器的布局5.3 地基5.4 机器的水平5.5 机器的安装5.6 机器的调试5.7 机器总体调试的进一步分析5.8 机器运转的稳定性分析5.9 多台机器的安装5.10 机器安装的一些其它问题5.11 机器安装的重要性6 机器保养6.1 机器保养的重要性6.2 油路的保养6.2.1 润滑油的工作原理6.2.2 油路的组成6.2.3 油路各组件的作用及保养分析6.2.4 润滑详析6.2.5 油润滑与脂润滑6.3 纸路的保养6.4 墨路的保养6.6 气路的保养6.7 电路的保养6.8 机器的静态保护6.9 机器的动态保护6.10 保养机器的一般方法6.11 机器保养的实施办法7 机器故障排除7.1 机器故障排除的重要意义7.2 机器故障排除的基本准则7.3 纸路故障排除7.4 墨路故障排除7.5 水路故障排除7.6 油路故障排除7.7 气路故障排除7.8 电路故障排除7.9 综合故障排除7.9.1 套印不准7.9.2 重影7.9.3 水、墨杠7.9.4 纸张起褶7.9.5 墨色不匀7.9.6 纸张撕口7.9.7 印版磨损7.9.8 网点滑移(或印迹变形)7.9.9 蹭脏7.9.10 粘脏7.10 机器故障识别的一般方法7.11 机器故障的根治8 机器的规范化操作8.1 机器规范化操作的重要意义8.2 纸路的规范化操作8.3 水、墨路的规范化操作8.4 气路的规范化操作8.5 油路的规范化操作8.6 整机的规范化操作1 输纸部分输纸部分的作用就是把纸堆上的纸一张一张地向前传送给印刷单元,因此输纸稳定、准确、连续是保证印品质量的重要条件。

胶印车间工艺流程机台准备1.接到工单后认真阅读,全面了解工艺,看清注意事项。

1.1确认印刷时的开本尺寸。

1.2确认工单用纸的克重、规格、型号、产地。

1.3确认单色和双色,双色时确认专色的颜色和油墨配比。

1.4对于工单中有疑问的地方及时反馈给领班,进行确认。

2.上纸:2.1把确认好的卷筒纸去除外包装,外包装折齐后随时清理到车间指定位置(车间内严禁存放),纸堵头放到车间指定的小车内。

2.2检查卷筒纸的外观质量,如有破损用扒纸器将破损的纸清理下来,整齐的摆放在残纸放置区。

2.3把符合印刷要求的卷筒纸放置到给纸机处,用夹纸轴头夹紧后提升纸卷支臂,提升范围40°。

3.穿纸:纸路穿接要保证调节辊发挥调节功能,纸路穿接正确,不歪斜。

4.上水:查看水箱、水斗是否有漏水现象,调配润湿液,润湿液调配比例是水∶润湿粉=1000∶1(用水要求用净化水),保持润湿液浓度达到标准,PH值控制在4.5-5.5之间。

5.上墨:查看墨斗中的墨,黑墨装满墨斗,专色墨颜色正确。

6.根据印刷开数,把打捆板子和打捆绳子准备到位。

7.取版(见:印版印前检查流程)8.装版8.1弯版:弯版前要看清叼口,让版的中心线对齐弯版机的中心线,分别压下左右两边的操作手柄。

8.2上版:上版前看好叼口和是否一套版,避免上反叼口和上错版,上版时对准版的定位孔,插入印版滚筒内的定位销上并卡紧,然后正点机器一周,用手拉住版的拖稍部位并合压,最后把拖稍放入滚筒并用手拍紧,离压,上版完成。

9.辅助材料的准备(见:辅助材料的领用与发放流程)印版印前检查流程1.首先要核对印版的名称是否与工单一致;2.印版质量检查:2.1外观质量检查:将待印的印版对准光线,检查是否有擦伤、划痕和凹凸不平,正反面是否沾有异物,表面是否氧化,是否有折痕。

2.2规矩线、折标的检查:规矩线包括角线、中线、套晒线、十字线,这些线是(调版)满足印刷要求的依据,也是下工序裁切的依据。

2.3图文位置的检查:印版中图文部分占有的部位应在一定范围内,叼口尺寸是检查图文位置的主要标志,检查图文是否居中,印版两边的叼口大小是否相同。

2.4图文质量的检查:图文质量的好坏主要是靠网点来体现,图文版文字、线条网点要饱满结实,文字线条清楚,不糊、不瞎,实地处无白点。

3.将样书(清样)取回,写好样书交接记录。

4.检查完毕后填写清楚取版纪录,用装版器取回印版。

辅助材料的领用与发放流程1.机组常用辅料——洗车水、擦机布、废页绳子、洁版膏、添加剂、双面胶等机组库存下限——正常开机一天所需用量机组库存上限——洗车水<1.5桶机布<2公斤洁版膏≤3盒添加剂≤5袋(冬季)和3袋(夏季)双面胶≤8个使用机组根据自己的库存量,到领班处填好《备料表》,物料员于一天内将物料分发到各机组工具箱内。

物料员根据生产任务和《备料表》到仓库统一领料和及时补充车间库存。

2.设备上需领用的物件,由分管设备的主任签字后以旧换新,凭领料单到公司仓库领取。

3.油墨的领用,物料员根据生产安排,填写领料单,提前到公司仓库领取,统一放置到车间小仓库备用。

4.月底根据机组定额标准考核各班组的超、节余情况。

印刷一、印前准备1.印刷前先检查设备顶部是否有遗漏的工具,防止机器运行中掉入设备内引起故障;空转机器,使机器各润滑部位得到润滑。

2.打水作业:将水箱中的新润湿液经水泵加入水槽内。

3.打墨作业3.1根据版面图文的位置,预先将墨键调整到合适的位置。

3.2空机运转一段时间,车速控制在1万转/小时以内,使墨辊着墨均匀、厚度一致。

4.试印(打样)4.1对样:折页机折出页子后要先对照清样或样书查看内容是否一致,检查版面是否有脏点脏线是否掉字,图文是否有缺笔断划。

4.2检查正反套印误差≤2mm,折页规矩误差≤1.5mm,无烂页现象,幅面尺寸符合工艺要求,折页页码顺序正确。

4.3水量和墨色的调节4.3.1观察印版版面情况,把水量控制在以版面不上脏为宜。

4.3.2与客户样张对比,墨色与样张一致,客户无样的情况下由车间质检员签样。

二、正式印刷1.初始印刷阶段1.1负责打规矩的人员,开机后迅速调整好折页规矩。

1.2要重点对墨色进行检查,及时调整,保持水墨平衡。

1.3试机时的废页和白页要挑选干净分类放置到指定位置。

2.签样:2.1经初始印刷阶段的观察和检查,达到水墨平衡后墨色达到印样的要求,在2分钟内签样(车间质检一份、品质一份)。

2.2签样过程中,车间质检人员要认真检查每一个细节(重点是墨色、折页规矩、套印、色差、重影)。

2.3每本书在各版次全部打样后,在最短时间内做好毛本,检查纸张色差和对比全书墨色要求是否合格。

2.4机器在印刷过程中要500张页子抽查1张,要做到“三勤”(勤抽样、勤看水斗、勤搅墨)。

3.机器速度的调整:操作者要根据不同产品的要求对印速合理控制。

4.书帖的管理4.1印刷中收书帖,要上下夹不同颜色的垫纸,以防止手指印和便于抽出垫纸。

4.2撞页、打捆要整齐,500张页子一捆。

4.3打捆数量要准确,允差范围为±1,抽检的页子要补上。

4.4每捆页子侧面要作好版次标识。

5.机长及机组人员要对印刷中出现影响质量的问题作出调整,如:重影、跑套印、上脏、打捆起皱等。

6.对于有问题的卷筒纸卸下后要标明原因和纸张克重、规格和产地,写好使用日期和班组,放到指定位置。

三、印刷结束工作1.半成品的放置1.1将产品交接跟踪卡填写完整(包括工单号、名称、版次、数量、印刷班组、产品状态、时间和姓名),名称必须与工单书名的名称一致,不能简写。

1.2放半成品的架子必须整齐的摆放在半成品摆放区,长版活一架子不能超过3万印,注明每架的序号。

1.3产品交接跟踪卡上填写的数量与实际数量必须一致。

1.4半成品必须有交接双方人员的签字后才能转交下工序。

2.下机版的保存和存放2.1对要求存版的要当班护版。

2.2彻底清洗晾干后涂胶,把胶晾干后分科目保存。

2.3要求不存版的下机后要放到废版放置处,严禁混放,下班前及时清理。

2.4存版单的填写要清楚、全面、正确。

2.5存版时,PS版管理员要再次核对避免混版,然后整齐的放入存版架上。

3.专色墨:机器上不允许有2种以上的专色墨存在,要做到及时清退,退墨要写清楚退墨清单贴在墨桶上,对容易结皮的专色墨要及时清洗,并在墨桶里加水,以便下次使用。

清洗工作4.1对墨辊进行清洗。

4.2对水辊进行清洗。

4.3对橡皮布进行清洗。

4.4对导纸辊擦拭干净。

4.5对印版及油毛毡进行拆卸并放到指定位置。

5.卫生清理:机器擦拭干净整洁,外表无粉尘油污,现场整齐有序,环境卫生良好。

6.对废页进行处理(见:废页管理)7.交接班记录7.1生产的交接7.1.1生产顺序要交待清楚。

7.1.2长版活的产品数量作好交接。

7.1.3认真填写好生产进度表和生产日报表。

7.2设备的交接:将设备使用情况作好交接,设备使用情况尤其是出现故障的地方一定要交待清楚,作好纪录。

7.3环境卫生交接7.3.1由交班清理好设备卫生、卫生区卫生。

7.3.2由接班的领班检查合格后方可下班。

半成品管理1.打捆要整齐,参照色块在一条线上,不能有明显的突起和错位,16K页子误差控制在3mm范围内,32K控制在1.5mm范围内。

2.每捆数量允差±1张。

3.码放整齐。

4.按黄线摆放到指定区域,外端一定要冲线摆齐。

5.将产品交接标识卡的内容填写完整。

(见:胶印车间产品交接标识卡)6.产品交接标识卡的产品名称必须与工单名称一致,不能简写。

7.产品交接标识卡的产品数量与实际数量一致。

8.每一架子产品都必须填写产品交接标识卡,不准丢失。

9.产品交接标识卡随同半成品转交下工序。

10.样书的交接必须填写样书交接记录。

(见:样书交接记录表)编号:JL-7.5.3-05胶印车间产品标识卡班组负责人:客户名称:工单号:产品名称:版次:第版产品数量:+损()部件名称:内文□答案□单元卷□其它___产品状态:合格□不合格□待检□废品□共架子第架子印刷时间:备注:胶印样书交接记录表编号:JL-8.2.3-09废页管理1.过废页时必须服从领班或质检员的安排。

2.拖车到电子小地磅要轻上轻下,注意保护地磅,以保证地磅正常的使用寿命;地磅与周围地面间隙中拒绝杂物,以保证显示重量的准确。

3.过废页时严禁有作弊行为,出现作弊,一捆页子处罚50元。

4.对于乱扔废页的问题,凡是由车间落实的,能找到责任班组按数量的2倍进行落实,分不清哪一个班组的,给两个班组分别按2倍落实。

下机版管理1.存版要求1.1烤版的版材黑版30000印以下存版,专色版10000印以下存版。

1.2填写(见:存版单)2.护版:要求当班护版,清洗晾干后涂胶,胶晾干后分科目保存。

3.存版3.1一本书印完后,即由白班负责填写好存版单,一式两份,一份贴在版上,一份交到旧版管理员,输入电脑。

3.2各机组都有自己的存版架子。

要求存的版及时整理好,放在自己的存版架子上,量多时,挪到存版室。

3.3要求不存版的,下机后即放到指定地点,不能与要求存的版混放.3.4带标识和代码的版,下机即握角,作废版处理.4.取用旧版:物料员根据工单查找旧版,及时通知制版室。

找到的旧版放到待用旧版放置处,通知车间调度在工单上注明旧版情况。

5.机组根据工单的标注使用旧版,必须与样书检查确认后再印刷.6.更换内容的部分,要特别注意,一定不能使用旧版!存版单工单号:签单时间:年月日重要说明:1.加工内容要和工单保持一致。

2.应存版(即按“存版要求”的规定应该存多少张版)的数量一定要计算好。

3.“工单号”“签单时间”“印品名称”“印张”“加工内容”这5项要求在结束印刷前,即“生产排时单(传票)”在机器上时填写好,以保证填写内容的准确度。

1.版面端正,全书正反套印不超过2mm,版面歪斜不超过1.5mm。

2.整个版面文字、图案基本清晰,无糊字、糊版、坏字、掉字,无重影、缺笔断划现象。

3.全书墨色密度基本一致,墨色符合标准(D=0.9~1.3)。

4.覆盖版面内容大于5mm²而影响识读的污迹,全书不得超过2处。

5.图文或者网点在任一页版面内不得有设计意图之外的出血或未出血现象。

6.整书的显著位置处不得出现任何污迹。

7.全书内文纸张白度要一致,一本书中不得有明显差异。

8.双色内文套印允许误差1.0mm,色相保持一致,密度基本符合打样后的清样。

9.检查上、下版是否一致,检查样书传递制度,检查签样制度。

签样制度为预防质量事故的发生,加强各班组的工作责任,特制定以下规定:1.各班组必须对印刷的每一版页子进行签样(有样书的对样书,有清样的对清样),保证无质量问题。

2.签样样张车间质检一份、厂部品质一份。

3.车间质检员,必须根据签样本子的每一个条款进行核对,发现问题及时反应给机台,让其修整。