我国cims发展

- 格式:doc

- 大小:28.50 KB

- 文档页数:4

CIMS在我国制造业的应用和发展elMS烹.¨s在我国制随着世界市场的发展,市场竞争变得愈来愈激烈,如何去适应快速变化的世界市场的需求,不断以高质量,低成本快速开发新产品,在竞争中求生存和发展,已成为企业共同追求的目标.近年来,世界各国都意识到制造业是一个国家的支柱产业,只有加强和发展制造业(广义制造业),才能振兴经济和增强国家工业实力广义制造业包括传统制造业和新兴制造业,制造业不仅是机械类型的制造业,大制造的范围包括:机械,电子类(飞机,汽车,家电)等离散制造业,石油,化工等流程(或连续)制造业,钢材等混合制造业.以信息技术为主导的高技术正深刻地影响着人类生活的方方面面,制造业也不例外,高技术的发展也为制造技术的变革提供了极大的支持,"现代制造技术"应运而生,它正推动着制造业进人集成化,信息化,智能化,网络化,柔性化,绿色化的新历史时期.其中,CIMS技术是其重要的组成部分.在美国,虽然CIN理念在70年代就提出来了,但80年代中期才开始被重视并大规模实施,其原因是70年代的美国产业政策过分夸大了第三产业的作用,而将制造业,特别是传统产业,贬低为"夕阳工业",这导致美国制造业优势的急剧衰退,此时,美国才重视并决心用其信息技术的优势夺回制造业的霸主地位.近年来,我国先进制造技术的发展已日益受到重视,有关的基础研究,开发应用研究以及产业化方面均取得了较大的进展.但同国际先进水平相比还存在着阶段性差距.具体体现在:1.产品开发设计方法和技术手段落后,无法及时开发出市场需要的,具有创新性和独占性的新产品.制造业的新产品贡献率仅为59%(美国为52%).2.制造工艺与技术装备陈旧落后,优质高效低耗工艺的普及率不足10%,数控机床,精密及高效设备不足5%,严重影响了企业的生产效率和产品质量的提高.3,系统管理技术落后,生产周期长,成本高,效率低,市场应变能力差,企业效益低,已成为我国企业管理中的主要瓶颈.据有关资料统计表明,我国机械工业主导产品达到90年代国际水平的占30%,达到80年代国际水平的占40%,达到60~70年代国际水平的占30%.大中型企业生产的2000多种主导产品的平均生命周期为It).5年,是美国机械工业产品生命周期的3.5倍.我国技术来源主要依赖国外技术,根据对"七五期间开发成功的53种典型产品技术来源的分析,3/4来自于国外;1994年同样的分析显示,57%仍来源于国外.企业技术创新能力低下,进人WTO对我国制造业提出了更严峻的挑战.国机电工业2000年第2期目前制造业市场竞争的新特点包括:知识——技术——产品的更新周期更短;产品批量更小;顾客对产品功能,性能,质量的要求更高;能参与全球竞争的企业更多;跨国公司的垄断性更明显;企业的兼并重组更激烈,更动荡;一般水平的产品及制造能力严重过剩;环保意识,绿色制造呼声更强.综合上述因素,可见我国制造业目前的总体技术水平与发达国家的水平相比,存在2O年左右的差距, 而国外专家估计今后l5年制造业的发展,将超过以往的75年.为了保证我国国民经济的持续发展,缩小或消除与工业发在国家的差距,必须采用跨越式发展的方式,采用高起点的示范带动和由点到面的模式,发展先进制造技术.实践表明,CIMS正是我国制造企业发展所需的一类先进制造技术.CIMS关键技术主要包括面向CIMS集成的支撑技术,面向cIMs的经营管理技术,面向cIMs的计算机辅助设计CAD,计算机辅助工艺流程CAPP和计算机辅助制造CAM技术,面向cIMs的柔性制造技术,面向CIMS的并行工程技术等.从1986年起,我国CIMS事业经过十几年的发展,从技术集成扩大到技术,经营/管理,人/组织的集成,在广度上和深度上扩大了CIMS的内涵,提出了更高层次的CIMS的概念,即现代集成制造系统.我国CIMS 的发展分三个阶段:1.cIMs的第一个阶段以信息集成为特点第一阶段的CIMS主要是从技术角度解决企业竞争需求,着重考虑在计算机网络和数据库为核心支持的各应用系统(如:CAD,CAPP,CAM,MRP一Ⅱ……)的集成.这时期的关键技术是:①企业建模,系统设计方法,软件工具和规范;②异构环境下的信息集成2.CIMS的第.z-阶段以过程集成为特点即以顾客的需求为核心,通过企业组织和协同工作组这些重要纽带,去使用企业公共的信息资源支持下的各个可以集成的应用系统.并行工程就是此阶段的重要概念,方法和技术,它改变了传统的串行作业的设计,制造过程,尽量减少反复,在设计时考虑可制造性,可装配性;设计时考虑质量功能分配等.这时期的关键技术是:①产品设计开发过程的重构和建模;②CSCW和PDM;③并行工程工具,如DFA, 中国机电工业2OOO年第2期障攀辫iDFM等.3.CIMS的第三阶段以企业问集成为特点今天的企业为提高自身的市场竞争力,不能走"小而全","大而全"的封建庄园式经济的发展道路,而必须面对全球经济,全球制造的新格局,充分利用全球的制造资源(包括智力资源)建立插入兼容式企业,从优化角度形成虚拟企业或动态联盟,以敏捷制造为特征. 重点在企业间集成和组织上的动态联盟.这时期的关键技术是:①支撑敏捷制造的使能技术;②资源优化,包括供应链的建模和管理;③网络平台,Internet/Intranet/Extraneto从上述三个阶段的演变过程,不难看出CIMS的十多年实践,为我国企业的信息化探索了一条符合国情的循序渐进的可操作的道路,同时也明确了我国企业的信息化发展方向和最终目的我国"现代集成制造系统"的刨新表现在:细化了现代市场竞争的内容(P,T,Q…CSE);提出了CIMS的现代化特征(数字化,信息化,智能化,绿色化,集成优化);强调了系统的观点,拓展了系统集成优化的内容(包括技术,管理和组织内部的集成优化和三者之间的集成优化);突出了管理与技术的结合以及人在系统中的重要作用;指出了CIMS技术是基于传统制造技术,信息技术,管理技术,自动化技术,系统工程技术的一门发展中的综合性技术,信息技术具有指导意义,集成是关键;同时还总结了"现代制造系统技术体系"包括总体技术,支撑平台技术,设计自动化技术,加工自动化技术,经营管理与决策技术,流程制造业CIMS中生产过程控制技术;扩展了CIMS应用范围,从离散型制造业到流程及混台型制造业.我们可以通过下图说明了集成的层次结构和技术体系.I兰l/盘集成f管理件制,filing?,人费囊赝)l加l茸錾墓噩j蔓成(基于数据库的异构信息威)l 生I集成(基于孵缮的互连,互通,互操作)l_』一我国CIMS的发展和应用,是一个知识创新和技术创新的典型例子.十几年来,不断发展"集成"思想和技术,探索和建立了中国制造企业的发展模式.(作者系东南太学校长,中国工程院院士)。

当今世界已进入信息时代,并迈向知识经济时代。

以信息技术为主导的高技术为制造业的发展提供了极大的支持,并推进着制造业的变革与发展,现代集成制造系统(Contemporary Integrated Manufacturing Systems,简称CIMS)技术的应用及其产业化是其中最重要的组成部分。

CIMS—现代集成制造系统,是基于CIM理念的集成优化的制造系统。

将信息技术、现代管理技术和制造技术相结合,并应用于企业产品全生命周期(从市场需求分析到最终报废处理)的各个阶段。

通过信息集成、过程优化及资源优化,实现物流、信息流、价值流的集成和优化运行,达到人(组织、管理)、经营和技术三要素的集成。

以加强企业新产品开发的时间(T)、质量(Q)、成本(C)、服务(S)、环境(E),从而提高企业的市场应变能力和竞争能力。

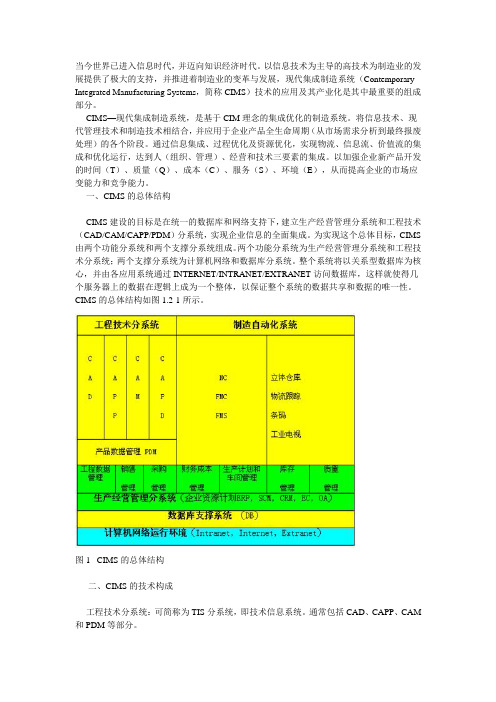

一、CIMS的总体结构CIMS建设的目标是在统一的数据库和网络支持下,建立生产经营管理分系统和工程技术(CAD/CAM/CAPP/PDM)分系统,实现企业信息的全面集成。

为实现这个总体目标,CIMS 由两个功能分系统和两个支撑分系统组成。

两个功能分系统为生产经营管理分系统和工程技术分系统;两个支撑分系统为计算机网络和数据库分系统。

整个系统将以关系型数据库为核心,并由各应用系统通过INTERNET/INTRANET/EXTRANET访问数据库,这样就使得几个服务器上的数据在逻辑上成为一个整体,以保证整个系统的数据共享和数据的唯一性。

CIMS的总体结构如图1.2-1所示。

图1 CIMS的总体结构二、CIMS的技术构成工程技术分系统:可简称为TIS分系统,即技术信息系统。

通常包括CAD、CAPP、CAM 和PDM等部分。

CAD(计算机辅助设计)包括产品的结构设计、变形设计及模块化产品设计。

可以实现计算机绘图、产品数字建模及真实图形显示、动态分析与仿真、生成材料清单(BOM)。

CAPP(计算机辅助工艺计划)通过计算机进行工艺路线制定、工序设计、加工方法选择、工时定额计算,包括工装、夹具设计、刀具和切削用量选择等,且能生成必要的工艺卡和工艺文件。

综述Summary目前世界已进入信息时代,以信息技术为主导的高新技术为现代制造业的发展提供了可靠的、积极的支持,强有力地推动着现代制造业的发展。

现代集成制造系统(ContemporaryIntegratedManufacturingSystems,简称CIMS),是目前高新技术的典型代表。

1.1CIMS的含义自从计算机集成制造CIM(ContemporaryInteg-ratedManufacturing)首次提出,并于20世纪80年代初开始付诸应用,在市场竞争的激励与相关技术的推动下,CIM理念与技术得到不断发展。

集成的含义是信息集成(含功能集成)、过程集成和企业间集成优化,以及CIMS相关技术和各类人员的集成优化。

CIM是一种组织、管理和运行企业的理念。

它将传统的制造技术与现代信息技术、管理技术、自动化技术、并行工程技术、虚拟制造技术和系统工程技术等有机地结合,借助计算机,使企业产品全生命周期,即市场需求分析、产品定义、研究开发、设计、生产、支持(包括质量、销售、采购、发送、服务)及产品最后报废和环境处理等各阶段活动中有关的人、经营管理和技术及其信息流、物流和价值流有机集成,并优化运行,以达到产品上市快、高质、低耗、服务好、环境清洁,进而提高企业的柔性、敏捷性。

CIMS是一种按照CIM理念组成的组织、管理、运行、制造类企业的系统。

这里的制造是“大制造”的含义,它包括企业产品的全生命周期。

其中,制造类企业包含传统制造业及新兴制造业。

CIMS是基于CIM理念构成的一种数字化、虚拟化、网络化、智能化、绿色化、集成优化的先进制造系统。

它通常由工程分析及设计子系统、加工生产子系统、经营管理与决策子系统、支撑平台子系统组成。

CIMS技术群包括总体技术、设计自动化技术、加工自动化技术、经营管理与决策系统技术、支撑平台技术与流程工业CIMS中生产过程控制技术。

1.2CIMS产生的背景计算机是CIMS的物质基础和技术支柱。

FMS,CMIS在我国目前的应用现状及发展趋势FMS,柔性制造系统,是指一种智能化得生产加工系统,它要求机床具有高度智能化,数控化,并且机床之间需要有数字连接,然而这中间少不了数字控制技术—数控。

FMS的雏形源于美国的马尔西(MALROSE)该公司在1963年制造了世界上第一条多种柴油机零件的数控生产线。

FMS的概念由英国莫林公司最早提出,并在1965年取得了发明专利,1967年FMS正式形成;70年代微型计算机开始应用在工业机器人装置以及其他辅助系统;到了80年代柔性制造系统从试验阶段进入到了实际应用阶段。

FMS标志着传统的机械制造行业进入了一个发展变革的新时代。

FMS自其诞生以来就显示出强大的生命力,它克服了传统的刚性自动线只适用于大量生产的局限性,表现出了对多品种、中小批生产制造自动化的适应能力。

随着社会对产品多样化、低制造成本、短周期制造要求的日趋迫切,加之与之相关的设备的进步,柔性制造技术发展迅猛并日趋成熟。

我国从1984年开始研制FMS,1986年从日本引进第一套FMS。

我国第一条自行研发的完整意义的FMS是在1996年,由原国防科工委组织,南京理工大学,长春55研究所,绵阳58研究所联合承研。

现如今我国企业在FMS上取得了很好的成绩例如奇瑞公司的“发动机二厂”是根据汽车制造多品种、柔性化生产的需求而建造的一个具有国际化领先水平的现代话柔性工厂。

该工厂在产品设计时就采用同步工程并充分预留后期产品的公用性,以便根据市场及产品需求,在生产线上共线生产多个品种。

其中发动机二厂的轴类生产线是由高精度加工中心、CNC自动车床和全自动磨,以及抛光、清洗及检测等各个制造单元FMC所组成的柔性制造系统FMS。

20世纪50年代,随着控制论、电子技术、计算机技术的发展,工厂中开始出现各种自动化设备和计算机辅助系统。

但是这些新技术的实施并没有带来人们曾经预测的巨大效益,原因是他们离散地分布在制造业的各个子系统中,作为国家国民经济的主要支柱的制造业已经进入到一个巨大的变革时期因此。

机电一体化技术的现状及发展趋势在计算机集成制造系统方面,我国也取得了一定的成果。

目前,我国已经形成了以工业控制计算机集成制造系统为代表的工业自动化技术体系,该技术体系已经广泛应用于汽车、航空、航天、电子、机械等领域。

同时,我国的计算机集成制造系统也在不断发展,如智能化制造、数字化制造、虚拟制造等方面都取得了一定的进展。

2机电一体化技术的发展趋势随着科学技术的不断发展,机电一体化技术也在不断发展。

未来,机电一体化技术将朝着绿色化、智能化、网络化、微型化、模块化方向发展。

具体来说,绿色化是指机电一体化技术将更加注重环保,减少对环境的影响;智能化是指机电一体化技术将更加注重人工智能的应用,实现自动化生产;网络化是指机电一体化技术将更加注重网络技术的应用,实现信息化生产;微型化是指机电一体化技术将更加注重微型化技术的应用,实现小型化生产;模块化是指机电一体化技术将更加注重模块化技术的应用,实现快速组装生产。

综合来看,机电一体化技术在未来的发展中将更加注重技术的综合应用和相互融合,实现更高效、更智能、更环保的生产。

CIMS在我国已经有了较快的发展,通过在___建成国家CIMS工程研究中心、建立七个CIMS单元技术实验室和八个CIMS培训中心等措施,CIMS已经在20多个省市、10多个行业、200多家不同规模和类型的企业中得到了广泛应用,取得了巨大的经济效益。

目前,CIMS的试点推广应用已经扩展到机械、电子、航空、航天、轻工、纺织、冶金、石油化工等诸多领域,受到各行各业越来越多的关注和投入。

机电一体化是集机械、电子、光学、控制、计算机、信息等多学科的交叉综合,其发展和进步依赖并促进相关技术的发展和进步。

未来,机电一体化将朝着绿色化、智能化、网络化、微型化、模块化等多方向发展。

其中,绿色化是机电一体化技术的重要功能之一,其使命是提供一种高性能、高原料利用率、低能耗、低污染、环境舒适和可回收的智能化机械产品,以满足可持续性发展的需求。

计算机应用发展趋势一、计算机应用技术向集成化、综合化、智能化发展计算机应用技术是计算机技术、通讯技术、自动化技术、信息技术与各应用领域专业技术相互结合,多学科相互渗透的复合技术。

近年来,计算机单项应用技术,如CAD、CAT、CAM、CAE、CNC、FMS、PLC、DCS、CAPP、MIS、OA、DSS、AI等,逐年扩大应用,并日益向集成化与综合化方向发展。

断续生产过程计算机集成制造系统(CIMS),连续生产过程计算机集成生产系统(CIPS)是工业自动化的主要发展方向。

我国“863”自动化领域CIMS主题已取得26项科研成果,已有一批试点企业正在建设CIMS,1994年将取得实质性进展。

不少大中型企业和乡镇企业都以实现CIMS局部集成系统及低成本CIMS系统作为技术改造目标;机械、电子、航空、汽车工业企业正在建立CAD/CAM系统、CAPP与MIS系统;冶金、化工、电力、石化部门的不少企业已采用引进的DCS系统实现过程在线控制;企业计算机管理系统也已取得阶段成果。

今后,将实现MIS与DCS的集成;CAD/CAM/CAPP/MIS的集成,局部集成的CIMS及在工作站、微机局部网络基础上实现的低成本CIMS,将在我国逐步得到推广。

工厂综合自动化、办公室综合自动化、调度指挥自动化、管理控制一体化是计算机应用综合的发展趋势,在部分大中型企业、乡镇骨干企业试点基础上将逐步推广。

文字、声音、图形、图像、动画、活动影像等多媒体技术在文教、卫生、出版、工业、交通、影视及政府等部门的应用将取得较快的发展。

人工智能专家系统在工业控制、MIS、OA决策支持系统、调度指挥系统及医疗辅助诊断系统中逐步推广;农业专家系统(施肥,品种选育,病虫害测报,棉花、小麦、水稻栽培等)已取得成效并得到进一步推广;智能传感器、仪器仪表在仪表工业中的比重将增加;智能机器人已取得一批科研成果,1994年可望在产品化、商品化方面取得进展。

二、计算机应用系统网络化,国家级大型信息系统工程将取得进展计算机应用系统向网络化发展,微型机局部网络在计算机各个应用领域、科学与工程设计计算、工业生产过程控制、信息检索处理、业务管理、企业(工矿企业、宾馆饭店、商场等)、政府机关办公自动化中得到了日益广泛地应用。

计算机集成制造技术——机械CAD技术专业:班级:学号:姓名:计算机集成制造技术(CIMS)摘要:CIMS是通过计算机硬软件,并综合运用现代管理技术、制造技术、信息技术、自动化技术、系统工程技术。

其内容包括管理信息系统、工程设计集成系统、制造自动化系统和质量管理系统四个应用分系统及数据库和网络两个技术支持系统。

CIMS的关键技术及核心是集成。

并综合运用现代管理技术、制造技术、信息技术、自动化技术、系统工程技术。

将企业生产全部过程中有关的人、技术、经营管理三要素及其信息与物流有机集成并优化运行的复杂的大系统。

这里将重点介绍CIMS定义、内涵,技术构成及各分系统作用。

并利用具体的实例来说明CIMS在生产制造中的重要性,探讨一下CIMS在国内外的发展现状和趋势。

关键字:CIMS CAD/CAPP/CAM系统集成Abstract: CIMS is through the computer hardware, software and the integrated use of modern management technology, manufacturing technology, information technology, automation technology and system engineering. Its content includes the management information system, engineering design, manufacturing automation system integration system and quality management system four subsystem and database and web application two technical support system. The key technology of CIMS and the core is integrated. And the integrated use of modern management technology, manufacturing technology, information technology, automation technology and system engineering. Will in the process of enterprise production all related people, technology, management three elements, information and logistics organic integration and optimization operation of complex large system.Here focuses on CIMS definition, connotation, constitute and function of each subsystem. And using concrete examples to illustrate the importance of the CIMSapplication in manufacturing, to explore the development status and trend of CIMS application at home and abroad.Keywords: CIMS Integrated CAD/CAPP/CAM system正文:CIMS定义、内涵CIMS是英文Computer Integrated Manufacturing Systems的缩写,直译就是计算机/现代集成制造系统。

我国CIMS发展历史及现状

班级:姓名:学号:

摘要:本文简述了CIMS在我国的发展及应用,较为具体的分析了与发达国家的差距从,以及需要改进的地方。

也从另一角度分析了我国CIMS发展过程中所形成的自己的特点。

关键词:机械制造,863/CIMS,CIMS,SME,

强大的制造业是国家综合实力的基础。

与发达国家相比,我国的制造业消耗过高而效益太低。

我国开展CIMS的研究、开发与应用工作是在国家863计划CIMS主题的牵引带动下,各行业、各部门、各地方省市、众多企业、高校与研究所的共同参与下发展起来的。

我国的CIMS正在走着一条具有中国特色的CIMS之路。

CIMS是通过计算机硬软件。

并综合运用现代管理技术、制造技术、信息技术、自动化技术、系统工程技术,将企业生产全部过程中有关的人、技术、经营管理三要素及其信息与物流有机集成并优化运行的复杂的大系统。

因此,企业作为一个统一的整体,必须从系统的观点、全局的观点广泛采用计算机等高新技术,加速信息的采集、传递和加工处理过程,提高工作效率和质量,从而提高企业的总体水平。

制造业的各种生产经营活动,从人的手工劳动变为采用机械的、自动化的设备,进而采用计算机是一个大的飞跃,而从计算机单机运行到集成运行是更大的一个飞跃。

作为制造自动化技术的最新发展、工业自动化的革命性成果,CIMS代表了当今工厂综合自动化的最高水平,被誉为是未来的工厂。

1986年,党中央高瞻远瞩地提出了863/CIMS主题计划。

在主题计划发展过程中,重要的指示和文件有:

1)1986年中共中央24号文件,其中明确提出了CIMS主题的主要目标是针对多品种、小批量、高效率、高质量、快速响应市场的自动化技术的需要,跟踪研究计算机综合集成系统的关键技术,并建成一条示范生产线;

2)1989年沈阳战略目标审定会上,进一步明确提出了主题的主要目标是跟踪研究计算机综合集成系统的关键技术,建立一个实验工程,建成一条CIM示范生产线,培养一支能进行工程设计的总体队伍,逐步形成我国CIMS产业;

3)1991年小平同志为863计划5周年提词:“发展高科技,实现产业化”,为863计划指明了方向;

4)1997年4月,国家科委召开全国CIMS工作会议,决定加快运用CIMS推动我国制造产业高技术化和实现CIMS相关高技术产业化。

自此,CIMS主题工作步入更高、更新的阶段;

我国制造业在CIMS的带领下实现了跨越式发展,共获13项国家科技进步奖,52项省部级科技进步奖,并获得一些国际性的大奖:

1)1994年清华大学“国家CIMS工种技术研究中心”获美国SME大学领先奖;

2)1995年北京第一机床CIMS应用示范工程获美国SME工业领先奖;

3)1999年华中理工大学CIMS中心获美国SME大学领先奖。

从1988年开始,CIMS主题,先后在200多家企业成功实施,行业覆盖机械、电子、航空、航天、仪器仪表、石油、化工、轻工、纺织、冶金、兵器等我国主要制造业,支持上千种新产品开发、改型设计,并大力推广CIMS管理信息系统,实现了技术创新、产品创新与管理创新,直接经济效益每年达20亿元。

在市场竞争的推动下,先进制造技术发展十分迅速,新思想、新概念层出不穷,通过对计算机集成制造系统与先进制造技术关系的分析,我们认为在制定我国计算机集成制造系统的发展策略时,应该注重以人为本的思想,运用并行工程的哲理,使各种先进制造技术相互衔接、协调发展,并不断吸收先进制造技术的成熟成果,为先进制造技术在我国的广泛应用起到促进的作用。

我国现阶段计算机集成制造系统的发展与发达国家相比还存在较大差距,主要表现在:1)产品创新能力差,开发周期长

我国机器制造业的新产品贡献率约为18.09%(2000年),而美国已经达到了52%左右(1995年);我国大中型企业生产的2000多种主导产品的平均生命周期约为10.5年,是美国同类产品生命周期的3.5倍;我国有80%以上的企业生产能力利用不足或严重不足,但同时还要进口数亿美元国内短缺的产品。

2)制造工艺装备落后,成套能力不强

我国大多数企业目前还采用较落后的制造工艺与技术装备进行生产,优质、高效、低耗工艺的普及率不足10%,配有国产数控系统的中档数控机床不超过25%,高档数控机床的90%以上依赖于进口。

在大型成套装备技术方面严重落后,100%的光纤制造设备,80%的石化装备,85%的集成电路制造设备,75%的轿车工业装备都依赖于进口。

3)管理粗放,国际市场开拓能力弱

我国多数制造企业缺少现代化的管理理念,众多的企业还处于经验管理阶段,企业机构臃肿,管理粗放,缺乏快速响应市场需求的能力,产品在国际市场上占有的份额太低。

4)政府支持力度不足

在政府方面,应发挥政府的协调职能,组织企业和科研部门进行多方面、多层次的合作,加强科研成果的应用推广,而且应组织多学科、跨地区的科研力量共同攻关;从宏观上加强对现代集成制造系统的指导,集中大家的智慧制定出符合我国国情的发展计划,并将计划的执行落到实处。

虽然我国的CIMS存在诸多不足,但在经过二十多年的发展我国的CIMS的研究、开发与应用正在走着一条具有中国特色的CIMS之路,其主要特色如下:

1)丰富了CIM及CIMS的理念与内涵,明确提出了以下观点

①CIM是企业组织、管理、运行企业生产的哲理。

它的目标是改善企业产品的T,Q,C,S,E,使企业提高柔性、健壮性、敏捷性,进而使企业赢得市场竞争。

②CIMS是一种数字化、智能化、信息化、绿色化、企业整体集成优化的先进制造系统。

它是一个现代管理与现代科技相结合的人-机先进制造系统。

它涉及企业生产经营全过程中的三要素棗人/组织、经营管理、技术的集成优化和三个流棗信息流、物流、价值流的集成优化。

③CIM技术是一门将传统制造与信息技术、系统工程技术、自动化技术、制造技术、管理技术有机融合的综合性工程应用技术。

它包括总体技术、支撑技术、设计自动化、制造自动化和管理决策信息系统技术。

④我国的CIMS研究与实施中特别强调了系统论的重要观点,强调用系统论贯穿中国CIMS研究与发展的主线。

⑤CIM技术是发展中的技术。

目前,CIMS的“四化”的趋势是网络化、数字化/虚拟化,以人为中心的智能化、从信息集成优化和过程集成优化发展到企业间集成优化的全球化等。

2)按照系统发展模式开展中国CIMS的研究、开发与应用

我国开展CIMS研究与应用坚持了这样一条技术路线,即在一定的单元技术的基础上,强调发展系统技术,并以系统技术带动单元技术的发展,坚持用系统观点和系统方法研究应用CIMS,提高企业竞争力。

CIMS的实践还促进了系统学科、计算机学科、机械制造学科、管理学科以及经济学科的相互渗透交叉,实现了多学科的协同。

3)结合国情,全面布局,从实际出发,发展CIMS研究与应用结合

中国CIMS强调了理论技术研究与企业实际应用的紧密结合,明确了CIMS应用示范工程的重要地位。

在应用示范工程、重大关键技术、目标产品发展和应用基础研究等四个层次上全面部署,协调发展。

即通过CIMS应用提高了制造业企业的市场竞争力,促进了经济发展,又有力地推进了CIMS技术在中国的研究、开发和应用,并促进了中国CIMS产业的形成;还从CIMS实践中总结出了一套结合中国国情的有效的CIMS实施经验、方法与技术。

4)加强基础工作,加强队伍建设

我国相继建立了1个工程技术研究中心、7个工程实验室和10个培训中心,十几年来,共培养锻炼了一支3000多人的CIMS研究、开发、实施和管理队伍。

尽管CIMS在我国的应用和开发的起步比较晚,但在国家863/CIMS的推动下,为CIMS 在中国的快速发展创造了良好的条件,CIMS作为21世纪制造领域的先进技术,将会被我国越来越多的制造企业所研究应用。

CIMS技术应用将成为加快我国制造企业适应市场经济,促进企业经济增长方式向集约型转变的重要技术手段,是提高我国制造企业在国际市场竞争力的有效措施。

我们必须坚定不移的发展我国的先进制造技术,只有这样才能让我们国家的机械制造业能够逐步的赶上并超过发达国家,重新站在世界先进制造技术国家行列。

参考文献:

[1]/ 制造业信息化门户

[2]/kxjspj/200107/t20010724_7404.htm 中华人民共和国科学技术部

[3]期刊名称:研究与开发.1994(3).-11-14作者:全荣陈尔昌

[4]王隆泰主编先进制造技术北京:机械工业出版社,2000

[5]姚福生等著先进制造技术北京:清华大学出版社,2002

[6]李芳云等著CIMS下一集成化管理信息系统的分析北京:清华大学出版社,1996。