推拉式酸洗(含在线平整)机组的急停控制系统

- 格式:pdf

- 大小:955.73 KB

- 文档页数:2

推拉式酸洗线工艺培训教程1 酸洗车间的作用我厂一期的建设共分四条线:酸洗。

冷轧、镀锌和彩涂。

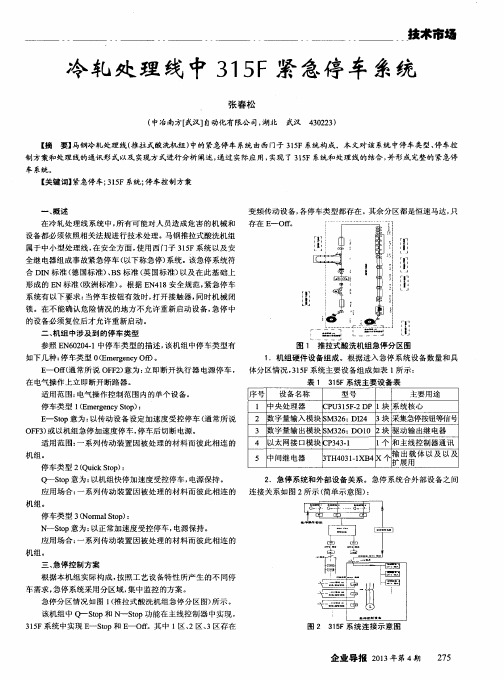

热轧板卷(0.8-4.0,580-1680)140万吨60万吨65万吨15万吨酸洗商品卷30冷轧商品卷镀锌商品卷连续彩涂线彩涂商品卷从上图可以看出冷轧厂所有的商品板卷首先都要进行酸洗处理,酸洗生产线即是酸洗商品卷的最后一道工序,又是其他生产线的第一道工序。

2 酸洗机组的技术进步和常见的酸洗形式2.1 酸洗机组的技术进步2.1.1湍流式酸洗60年代以前冷轧原料的除鳞主要是用硫酸酸洗。

这种方法废酸不能完全回收,钢的损耗也较大。

1959年奥地利鲁特纳发明了盐酸酸洗废液再生方法,盐酸可以完全回收,产生的铁粉也可做高档的磁性材料,这样盐酸酸洗法成为成本低、酸洗带钢表面质量好的工艺而得到普遍发展。

这时酸洗槽由深槽逐步发展为浅槽。

1983年原西德公司开发出湍流式酸洗新技术。

其特点是将酸洗液送入很窄的酸洗室槽缝中,使酸洗液在带钢表面上形成湍流状态。

这种工艺已不存在深槽的概念,带钢在一条很窄的沟槽中运行并处于张力状态,酸的流动方向与带钢的运行方向相反。

这种酸洗技术提高了酸洗效率,改善了酸洗质量。

同样的酸液温度及带钢条件,湍流式机组的功能与传统的深槽、浅槽机组3种传统酸洗方式的比较见表1-14。

自从80年代推出湍流酸洗以来,浅槽湍流酸洗机组因其造价低、酸洗事故处理时间短而很快发展起来。

原西德波鸿、澳大利亚、日本住友金属、日本和歌山、日本神钢加古川冷轧厂、比利时西格马公司等于1986-1990年先后建成并投产了湍流酸洗机组。

这种机组的年产量从60万t发展到最大达250万t。

2.1.2机械除鳞法工序的边疆化导致复合除鳞技术的发展。

在传统的化学酸洗的基础上增加了机械方式除鳞。

机械除鳞法有:反复弯曲法、轧制法、喷丸法、法及法等。

法(用高压水喷铁砂浆的除鳞法)是1973年日本石川岛播磨公司开发的,其原理是将铁砂送入高压水流,通过扁缝式喷嘴,形成铁砂流布满钢带的横向表面。

推拉式酸安全操作说明书一、工艺流程及机组用途1、上料----入口存放(放料卷位)---钢卷测宽---自动对正将钢卷放在予开卷托辊上---予开卷经五辊矫直、切头、切角---小车自动上卷---拆卷---夹送---五辊矫直---夹送---事故剪---夹送---活套---夹送---酸洗---冲洗---烘干---夹送辊---活套---切边---碎边---三辊张力---切头---涂油---卷取2、推拉式酸洗用途该机组为浅槽紊流式盐酸酸洗机组,主要用途为:清除热轧带钢表面的氧化铁皮和污垢;按用户要求剪掉带钢不规则的边部,以利轧制;检查带钢表面质量;按用户要求对带钢表面进行防锈涂油。

一、原料技术要求钢种:低碳钢、低合金钢、优碳钢、硅钢等。

钢卷外径:MaxA2150mm,Min1100mm。

钢卷内径:760-785mm。

带钢厚度:2.0-4.5mm。

带钢宽度:900-1400mm。

二、机组主要工艺设备技术参数机组全长工124米。

年产量40万吨。

机组速度:10-120米/分穿带速度:10-120米/分点动速度:10-30米/分酸洗介质:盐酸酸槽数量:12.5m/个*4入口换卷辅助时间:1.5-2分三、生产前准备1、主电室必须接通以下开关:1)交流进线柜的CS30内的Q1开关(通过盘面按纽SB1操作)2)将直流进线柜CS01内的电源开关接通(通过盘面按纽SB1操作);3)将所有电动机的动力开关和控制开关接通;4)CS40柜内的PLC所有开关必须接通,并保证其它10个站(ET200M)的电源全部接通;5)将设置在酸再生机组主控室内的酸雾洗涤塔的排烟风机及循环泵的电源接通;6)将涂油机安装在尾部的控制柜内的所有空气开关接通;7)操作变频器及逆变器配电柜门的SB1将接触器合闸,使所有调速装置得电。

2、酸循环部分准备1)启动酸雾排放系统;2)启动洗涤塔循环泵;3)启动酸洗循环泵;4)启动酸洗段循环泵;启动烘干机;5)冲洗水槽设定温度为75ºC;6)烘干机热风设定温度70-110ºC(常用温度90ºC);7)酸洗槽温度控制,由自动阀控制,当温度没有达到工艺要求时,酸液通过小循环加热,达到工艺要求时,方可进行带钢酸洗;8)在短时间仃车,酸可通过循环系统保持温度;9)长时间仃车必须关闭循环系统;10)酸洗过程中需向漂洗槽加入水,同时酸循环系统中的六个石墨加热器的冷凝水、烘干机冷凝水进入冷凝水罐;11)石墨加热器的温度由调节阀控制,冷凝水排放有自动阀控制;12)酸浓度每班化验两次,酸浓度低送回再生机组。

Technology Proposal of8 Thousand MT Push-pull Type PicklingLine8万吨推拉式酸洗机组技术方案Content目录Appendix 1 Process flow, parameter and product 附件 1 工艺流程、参数及产品Appendix 2 Technology specification of equipment 附件 2 设备技术规格书Appendix 1附件一Process flow, parameter and product 工艺流程、参数及产品Chapter 1: Product mix产品大纲➢Material: Hot rolled common carbon steel钢种:热轧普碳钢➢Strip thickness: 2~4mm带钢厚度➢Strip width: 610mm带钢宽度➢Specification of final product: 2~4×610 mm成品规格➢Coil inside diameter: Φ510mm钢卷内径➢Coil outside diameter: Max. Φ1800mm钢卷外径➢Max. coil weight: ≤10MT最大卷重➢Production capacity: 80 thousand MT/year hot rolled pickled steel coil 产量:8万吨/年酸洗热轧钢卷➢Working time per year: 6500H年工作时间Chapter 2: Production capacity生产能力Process parameter of pickling section酸洗段工艺参数:➢3-section acid tank: 11.75×3=35.25m节酸槽➢Pickling medium: HCL酸洗介质: 盐酸➢Pickling concentration: 5~18%酸洗浓度➢Pickling temperature: 60~85℃酸洗温度➢Line speed 80m/min. (M ax.), pickling time: ≥30s 机组速度80米/分(Max) 酸洗时间:≥30秒➢Threading speed: 30m/min.穿带速度➢Average specification: 2.5×530平均规格➢Average coil weight: 8MT平均卷重➢Production capacity calculation机组产量计算➢Running direction: from right to left机组右进左出Chapter 3: Main technology parameter 重要技术参数Chapter 4: Process flow, medium and public facilities工艺流程、介质和公用设施●Process flow工艺流程:Coil loading→uncoiling→straightening→head cutting, angle cutting→pickling→rinsing上料→开卷→矫直→切头、切角→酸洗→冲洗→→烘干→→卸料→打捆→称重→入库●Medium consuming/discharging quantity介质消耗/排放量:After the acid liquid is used to a certain extent, the acid liquid will not have the activity.Normally, when the Fe ion concentration gets to about 180g/L, it will become into the waste liquid and must be discharged. The discharging quantity of the waste liquid in the line is about 0.5t/h. The acid content of the waste liquid is about 50kg/t (3-5%).酸液使用到一定程度,酸液没有了活性。

推拉式酸洗机组设备的工艺分析本文主要就是針对推拉式酸洗机组的工艺流程和其中设备配置进行了详细的分析。

在本文中主要就是针对一些相关的结构特点和参数的特点来进行了分析,并且根据实际操作的经验来解决存在其中的问题。

标签:推拉式酸洗机组设备工艺关键问题0 引言在日常的生产中酸洗的冷轧带钢生产的工艺,是一项比较重要的工艺之一。

在施工中能够看出酸洗的主要目的就是要能够清除钢材表面的氧化铁,使其操作更加顺畅。

在操作的过程中需要不断的进行调节卷重,主要就是为了能够很好的保证冷轧机顺利的进行生产出合格的产品。

酸洗机组主要就是分为两种,意识推拉式机组,还有一种是连续式酸洗机组。

推拉式酸洗机组主要就是采用目前较为先进的浅槽紊流酸洗的技术。

主要就是需要对热轧卷板进行酸洗、冲洗、烘干、切边等操作,然后能够生产出合符规格的钢板。

这条生产线所用的原料厚度大约是1.5-3.5毫米左右,原料的宽度大约是960-1200毫米。

要求其中年生产的能力大约是30万左右。

1 推拉式酸洗机组的优点推拉式的酸洗主要就是一种小型或是中型的连续酸洗的作用线,并且是可以用经济所取代的,这种技术在国外已经很早就被使用,只是在我国应用的比较晚,我国是在1989年从奥地利引进的此项技术。

并且逐步的引进了中国的生产市场。

在我国目前的条件之下,这也是一种比较有发展前景的机型,不仅仅可以酸洗冷轧带钢,还能够酸洗热轧的带钢。

在我国目前比较先进的推拉式酸洗机组最大的处理范围是10—200米每分钟。

根据不同的型号,根据不同的产量要求来选择不同的速度,应用此项技术,机型最高的年产量大约是100万—120万吨左右,推拉式的酸洗机主要的特点就是不需要进行焊接和活套。

这能够使其该机组能够在最大的工艺速度处理小卷,而不影响其生产能力,也不对其进行限制。

采用酸洗的方式,材料就能够使其直线的通过,所以该机组就能够处理比较硬或是比较弱质的材料,所以钢材并不需要进行焊接后才能够使用,所以推拉式的酸洗线就是能够应用于酸洗,然而那些不能够进行焊接或是不宜进行焊接的材料就能够进行小批量的处理。

酸洗处理线的控制系统摘要:本文介绍了酸洗处理线的自动控制系统。

着重从控制系统的计算机配置、工艺特点、程序功能及控制方式等方面进行了阐述。

这套自动控制系统运行可靠、操作简单、自动化程度极高,完全实现了全自动运行。

关键词:酸洗自动控制酸洗主要是对带钢表面进行处理,它是冷轧板制造过程中最关键的步骤之一,酸洗的效果直接影响着冷轧板成品质量的好坏。

我公司的一条酸洗处理线其机械及电气设备全部由国外进口,采用全自动控制,自动化程度达到国内先进水平。

1 系统概况这条处理线的全线设备都是由国外进口,主要由入口段、脱脂段、入口活套小车、加热炉段、酸洗段、出口活套小车、出口段构成,生产工艺流程。

本文主要针对其中的酸洗控制系统,从硬件配置、软件功能以及控制方式特点等方面加以阐述。

2 硬件配置2.1 酸洗段设备的构成这套酸洗设备是由法国BEUGIN公司提供,由以下几个部分组成:(1)1#、2#、3#电解酸洗槽;(2)1#刷洗单元;(3)4#电解酸洗槽; (4)2#刷洗单元;(5)5#、6#电解酸洗槽; (6)预清洗单元;(7)3#刷洗单元;(8)最终清洗单元; (9)带钢烘干单元;(10)电解液预备罐,以及相应的电机、编码器、接近开关,变送器、阀门、过滤器等。

2.2系统硬件配置控制系统采用的是法国ALSTOM公司的C80—HPC,为带双CPU的C80—HPC。

其中CPU1用于出入口带钢控制,CPU2用来对脱脂和酸洗段的设备进行控制及脱脂段、酸洗段工艺数据的采集处理。

系统硬件配置见表1。

3 软件配置3.1 C80—PEC/HPC软件特点及功能C80—PEC/HPC是基于IntelArchitecturevxWorks实时系统的高性能控制器。

它广泛应用于冶金、石油、煤炭、交通等行业,功能强大、编程环境友好,采用先进的编程语言,可以安装VMICVME板和PCMCIA、PMC扩展板。

有如下优点:(1)响应快(VDM6000为400µS);(2)可安装多个处理器(最多可达4个);(3)一个处理器可以处理多个资源;(4)一个资源中可以处理所有任务的多个循环;(5)在程序运行过程中可以自动定义优先权;(6)可以对I/O信号进行仿真修改;(7)系统自诊断;(8)每一个处理器都可以与以太网连接。

推拉式浅槽盐酸酸洗工艺的操作经验1 酸洗及水冲洗通常,碳钢与低合金钢酸洗工艺参数见表1。

1 酸槽至最后酸槽,HCl浓度应逐渐增加,而Fe2+浓度应逐渐减小。

更换酸液时,首先应将再生酸液或调配的酸液送至最后的酸循环缸中,然后依次置换各缸酸液,直至1#。

酸循环缸,将l# 酸槽中HCl浓度最低、Fe2+浓度最高的酸液置换出去。

绝不可采取单独更换调配某一个酸槽酸液的操作方法,否则将导致在换酸时间减少一个或二个酸槽投入工作,必然影响产量。

并应注意保持各酸循环缸联通管上阀常开不闭。

钢衬F4离合式密封泵,是靠氟橡胶动环离心力作用,封住泵体内酸液不外逸而实现密封。

不运转时泵体内不允许积存酸液。

因此启动前应将泵入口阀关闭,使酸液不能进入泵体内,然后打开出口阀,才可启动泵运转,稍后(约10s)再打开入口阀,泵进入载酸正常运转。

当泵停止运转时,先关闭其入口阀,待泵体内酸液排净后,再关闭出口阀,以避免石墨热交换器存酸倒流回泵体内。

为防止因密封件松动泄漏,每隔10天紧固一次密封微调螺母。

留出1mm左右缝隙。

氟橡胶动环一定要装入密封槽内靠严,这样不仅密封效果好而且可延长密封件使用寿命。

钢衬R机械密封泵密封瓷环不应拧得过紧,否则更易损坏。

酸液温度应自动调节,但如果采用气动薄膜板阀,锈蚀后调节不灵敏且精度差;采用气动调节球阀效果较好。

实践表明,酸液温差在±(1~2)℃内对酸洗效果无明显影响。

当蒸汽调节阀不灵敏时,人工手动调节酸液温差在1~2℃内波动。

每4h应检测一次石墨热交换器蒸汽冷凝水的pH值,当pH值<7,说明有渗酸处,应立即检查处理,不可拖延,否则渗酸加重,处理更困难。

酸洗非连续作业时,酸液应小循环加热,即酸液在热交换器和酸循环缸间循环加热,可缩短2/3加热时间,并节约蒸汽。

如当机组因故停车10~1 5min时,为减少酸洗铁损,降低酸耗,采用小循环加热,可保证酸液温度能立即恢复生产。

2.O~2.5mm厚带钢穿带速度应为40~50/min;2.75~3.10mm厚带钢穿带速度应为50~60mjmin;相同厚度,但头部有浪瓢和豆角弯的带钢,穿带速度要适当降低。