酸洗工艺-1

- 格式:ppt

- 大小:451.00 KB

- 文档页数:12

石英砂酸洗工艺(一)石英砂酸洗工艺石英砂的应用石英砂是一种非常广泛应用的材料,其主要用途包括:•玻璃制造•电子工业•陶瓷材料•人造石材•铸造领域等等在这些领域中,石英砂的纯度和质量都是非常重要的因素。

石英砂的污染问题由于石英砂是一种广泛开采的天然矿物材料,在开采和加工过程中,可能会受到环境污染的影响。

特别是在挖掘过程中,附着在石英砂表面的泥土等杂物可能会对石英砂的质量造成较大的影响。

因此,在石英砂的加工过程中,需要进行酸洗等处理,以去除杂质和污染物质。

石英砂酸洗工艺流程酸洗液配制石英砂酸洗工艺的第一步是配制酸洗液。

常用的酸洗液配方包括:•硫酸•氢氟酸•盐酸等其中氢氟酸是比较强的酸性物质,能够对石英砂表面的污染物质进行有效的清除。

酸洗处理在酸洗液配制好以后,就可以对石英砂进行酸洗处理了。

具体流程如下:1.将石英砂放入酸洗槽中2.加入酸洗液3.进行搅拌处理,使得酸洗液可以充分地与石英砂接触和反应4.经过一段时间的处理后,将酸洗液排放出去,同时用水将石英砂进行清洗烘干处理在酸洗处理完成后,需要对石英砂进行烘干处理。

这一过程的目的是将石英砂表面的水分去除,并保证石英砂能够长时间保存。

成品包装最后,经过烘干处理后的石英砂就可以进行成品包装了。

通常情况下,石英砂会根据不同的用途和规格进行不同的包装和运输方式。

结论石英砂酸洗工艺是一项在石英砂加工过程中不可或缺的步骤。

通过酸洗处理,可以有效地去除石英砂表面的杂质和污染物质,从而提高石英砂的质量和纯度。

此外,酸洗处理还可以去除石英砂表面的氧化物和有机物,从而提高石英砂的热稳定性和化学稳定性,使得石英砂能够更好地满足各个领域的需求。

需要注意的是,在酸洗处理过程中,需要进行一定的安全防护措施,以避免接触到酸洗液导致皮肤和眼睛等部位的伤害。

同时,需要进行酸洗液的处理和排放,以避免对周围环境产生污染和影响。

综上所述,石英砂酸洗工艺是保证石英砂质量和纯度的重要步骤,对于石英砂的加工和应用具有重要意义。

钢管酸洗工艺流程钢管酸洗工艺流程是一种常见的表面处理技术,可以去除钢管表面的氧化皮、锈蚀、油污等物质,提高钢管的表面质量和使用寿命。

以下是钢管酸洗工艺流程的简单介绍:首先,将待处理的钢管放入酸洗槽中,确保槽内的酸液能够完全覆盖钢管表面。

然后,将酸洗槽中的酸液预热至一定温度,一般在50-70℃之间。

高温可以加快酸洗反应速度,但需要注意不要超过钢管的耐热温度。

在钢管浸泡于酸液中一段时间后,酸液会与钢管表面的氧化皮、锈蚀、油污等物质发生化学反应。

这些物质会被酸液溶解,从而将钢管表面的污染物质去除。

在酸洗过程中,可以通过搅拌酸液或者采用气泡搅拌的方式来增加反应的速度和均匀性。

此外,还可以向酸洗槽中加入一些表面活性剂,以提高酸洗液的湿润性,使酸液能够更好地接触并清洁钢管表面。

经过一段时间的酸洗后,酸洗槽中的酸液会逐渐被污染物质所消耗,酸液的酸度也会下降。

这时,需要定期检测酸液的酸度,并根据需要进行添加或更换酸液,以维持酸洗效果的稳定性。

当钢管酸洗结束后,需要将钢管从酸洗槽中取出并进行清洗。

清洗时可以使用清水或者碱水进行冲洗,以将酸液残留物和其他残留物彻底洗净。

在清洗过程中,还可以通过喷淋方式来冲洗钢管内部和外部,以确保清洗效果的完整性。

最后,将清洗干净的钢管进行干燥处理,常见的干燥方法包括自然干燥、热风干燥和烘箱干燥等。

干燥后的钢管即可投入使用或进行进一步的加工处理。

总结来说,钢管酸洗工艺流程主要包括准备工作、酸液处理、酸洗反应、酸液调整、清洗和干燥等环节。

通过合理运用各个环节的处理方法,可以使钢管表面的氧化皮、锈蚀、油污等物质得到有效清除,从而提高钢管的表面质量和使用寿命。

酸洗工艺流程图酸洗工艺流程图酸洗是一种利用酸溶液对金属材料进行清洁、脱氧、脱垢的处理方法。

下面是一份酸洗工艺流程图,包含了典型的酸洗工艺步骤。

一、原料准备进货的金属材料进行检验和入库处理。

对于符合要求的材料,根据工作需要进行切割、剪切、裁剪等处理。

二、表面准备将待处理材料的表面进行打磨、去除氧化层、油污等预处理。

可以使用机械抛光、钢丝刷、溶剂清洗等方法。

三、酸洗液配制根据不同金属材料的要求,选择合适的酸性溶液,如硫酸、盐酸、硝酸等。

根据配方将酸液与水按比例混合,形成酸洗溶液。

四、酸洗预处理将表面准备好的金属材料放入酸洗槽中,通过搅拌或超声波等方法使材料充分浸泡在酸洗液中。

预处理的时间根据材料和要求来确定。

五、酸洗处理将待处理材料从酸洗槽中取出,进行酸洗处理。

可以采用浸泡、喷淋、刷涂等方法,确保材料的各个表面都可以充分接触到酸洗液。

酸洗处理的时间通常为几分钟至几十分钟,具体时间根据要求调整。

六、中间清洗将酸洗后的材料进行中间清洗,去除掉表面残留的酸性溶液和污垢。

可以使用冷水、热水、溶剂等进行清洗,确保材料表面干净。

七、酸洗液再生将使用过的酸洗液进行处理和再生。

通过中和、沉淀、油水分离等方法将废酸洗液处理掉,保护环境。

同时,对废酸液进行中和处理以及分离固体废物,以便于回收和资源利用。

八、发酵处理将处理好的酸洗液进行发酵处理,通过添加适量的菌剂进行发酵反应,将其转化为易于处理的无害物质。

发酵处理的时间根据酸洗液的成分和工艺要求来定。

九、最终清洗将酸洗后的金属材料进行最终清洗,去除掉表面残留的酸性溶液和发酵产物。

可以使用纯水、蒸馏水等进行清洗,确保材料表面干净。

十、干燥将最终清洗后的金属材料进行干燥处理,可以采用自然晾干、热气干燥,或者通过烘箱、烘干机等设备进行干燥操作。

十一、包装、入库对处理完毕的金属材料进行包装,标记好相关信息,并入库待用。

以上就是一份典型的酸洗工艺流程图。

根据不同金属材料和工作要求,酸洗工艺流程中的具体步骤和参数可能会有所调整。

槽钢酸洗工艺技术槽钢酸洗是钢铁行业中常用的一种表面处理工艺,通过酸洗可以去除槽钢表面的氧化皮、锈蚀、尺寸不准、麻皮等缺陷,提高槽钢的质量和外观。

下面将介绍槽钢酸洗的工艺技术。

首先,在进行酸洗前,需要对槽钢进行预处理。

首先是除油,将槽钢表面的油污和涂料去除。

其次是喷淋清洗,利用高压水枪对槽钢表面进行清洗,去除表面的污垢和杂质。

这两步的预处理可以提高酸洗效果,保证酸液能够充分接触到槽钢表面。

接下来,是酸洗工艺的核心步骤。

槽钢酸洗一般使用稀硫酸或稀盐酸作为酸洗剂。

酸洗液的浓度一般控制在3%~5%左右。

首先,将槽钢放入酸洗槽中,确保槽钢完全浸没在酸液中。

在酸洗过程中,要注意控制酸洗液的温度和浸泡时间。

一般情况下,酸洗液的温度控制在40℃~60℃之间,浸泡时间为10分钟左右。

酸洗过程中需要控制酸洗液的循环,以保证酸洗液能够充分接触到槽钢表面,并将氧化皮和锈蚀物溶解掉。

为了提高酸洗效果,可以适当加入一些表面活性剂。

同时,还需要定期检测酸洗液的浓度和酸洗效果,及时调整酸洗液的配比和操作参数。

酸洗完成后,需要对槽钢进行中和处理。

一般可以使用碱溶液进行中和,将酸洗液中的酸性物质中和掉。

中和后,再进行水洗,彻底清洗掉槽钢表面的残留酸液和中和剂,防止二次污染。

最后,对水洗后的槽钢进行干燥处理,防止槽钢表面产生水渍和锈蚀。

常用的干燥方法包括自然干燥和烘干机干燥。

在干燥过程中,还需要进行除尘处理,保证干燥后的槽钢表面干净。

总之,槽钢酸洗是一种常用的钢铁表面处理工艺,通过酸洗可以去除槽钢表面的缺陷,提高槽钢的质量和外观。

酸洗工艺中需要控制酸洗液的浓度、温度和浸泡时间,及时调整和控制操作参数。

同时,还需要进行预处理、中和处理和干燥处理,保证酸洗的效果和槽钢的质量。

板材酸洗工艺流程一、板材酸洗的准备工作。

1.1 首先呢,咱们得挑选合适的板材。

这就好比挑选手下的得力干将一样,要仔细打量。

板材的材质、厚度这些因素都得考虑进去。

比如说,如果是要做一些精密仪器的外壳,那对板材的平整度和材质纯净度要求就高得很,可不能随随便便就拿一块来酸洗。

1.2 接下来就是准备酸洗的溶液啦。

这酸洗溶液可不是瞎配的,那得按照一定的比例来。

就像做饭放盐一样,多了少了都不行。

一般来说,常见的酸洗溶液里有盐酸、硫酸之类的酸液,再加上一些缓蚀剂。

缓蚀剂这个东西啊,就像是给板材穿上一层防护服,防止酸液把板材过度腐蚀了。

要是没有这缓蚀剂,那板材可就被酸液“啃”得坑坑洼洼的,成了个“麻子脸”。

二、板材酸洗的过程。

2.1 把板材放到酸洗溶液里的时候,就像是把孩子送进学校一样,得小心翼翼的。

要确保板材完全浸泡在溶液里,这样才能保证酸洗的效果均匀。

这个过程就像是一场神奇的魔法,酸液开始和板材表面的杂质、锈迹等“坏蛋”作斗争。

酸液就像一群勤劳的小蚂蚁,一点一点地把那些杂质都搬走。

2.2 在酸洗的过程中,咱们得时刻盯着点儿。

这可不是能掉以轻心的事儿,得像守着自己的宝贝一样。

要观察板材表面的变化,如果发现板材表面有气泡产生得太剧烈,那就得小心了,可能是酸液的浓度或者温度有问题。

这就像开车的时候,如果仪表盘上的灯突然闪起来,那肯定是车子哪里出状况了。

2.3 酸洗的时间也很关键。

这就像炖肉一样,时间短了肉不烂,时间长了肉就柴了。

如果酸洗时间太短,板材表面的杂质可能清理不干净;要是时间太长,板材可能就被过度腐蚀了。

所以得恰到好处,这个度啊,就得靠经验来把握了。

三、酸洗后的处理。

3.1 酸洗完成后,要尽快把板材从酸液里拿出来。

这时候的板材就像刚从水里捞出来的落汤鸡一样,浑身湿漉漉的。

然后要用清水把板材冲洗干净,要洗得彻彻底底的,把残留在板材表面的酸液都冲走。

要是残留的酸液没洗干净,那就像埋下了一颗定时炸弹,以后板材可能会出现腐蚀的问题。

酸洗工艺流程炼钢

《酸洗工艺流程炼钢》

在钢铁生产中,酸洗工艺是一个非常关键的环节。

酸洗工艺的主要目的是去除钢材表面的氧化皮和锈蚀,以提高钢材的表面质量和增强钢材的耐腐蚀能力。

在炼钢过程中,酸洗工艺流程也扮演着非常重要的角色。

酸洗工艺流程的第一步是清洗。

首先,将待处理的钢材浸泡在清洗液中,去除表面的杂质和油污。

接着,将钢材进行喷淋清洗,确保表面不再有残留的污垢。

接下来是酸洗处理。

将清洗后的钢材浸泡在稀盐酸或稀硫酸中,去除表面的氧化皮和锈蚀。

在酸洗处理过程中,会产生大量的氢气,需要注意通风排气,以防止氢气泄露导致爆炸。

酸洗完成后,需要对钢材进行中和处理,以去除酸液残留并防止对环境的污染。

中和处理后,再进行清洗,确保表面干净无残留。

最后一步是钢材的表面处理。

表面处理可以包括镀锌、喷涂或其他防锈方式,以提高钢材的耐腐蚀能力。

通过酸洗工艺流程的炼钢,可以获得表面光洁、无氧化皮和锈蚀的钢材,提高钢材的使用寿命和品质。

因此,酸洗工艺流程在炼钢中具有重要的作用,是钢铁生产不可或缺的一环。

![酸洗钝化工艺[1]](https://uimg.taocdn.com/7076d3146edb6f1aff001f4f.webp)

酸洗钝化工艺酸洗、钝化前的预处理1对制造完工后的不锈钢容器或零部件按图样和工艺文件的要求,对规定项目检查合格后,才能进行酸洗、钝化预处理。

2将焊缝及其两侧焊渣、飞溅物清理干净,容器的机加工件表面应用汽油或清洗剂去除油渍等污物。

3清除焊缝两侧异物时,应用不锈钢丝刷,不锈钢铲或砂轮清除,清除完毕用净水(水中氯离子含量不超过25mg/L)冲刷干净。

4当油污严重时则用3-5%的碱溶液将油污清除,并用净水冲洗干净。

5对不锈钢热加工件的氧化皮可用机械喷砂的方法清除,砂必须是纯硅或氧化铝。

6制定酸洗、钝化的安全措施,确定必须的用具和劳动防护用品。

酸洗、钝化溶液及膏的配方1酸洗液配方:硝酸(比重1.42)20%,氢氟酸为5%,其余为水。

以上为体积百分比。

2酸洗膏配方:盐酸(比重1.19)20毫升,水100毫升,硝酸(比重1.42)30毫升,膨润土150克。

3钝化液配方:硝酸(比重1.42)5%,重铬酸钾4克,其余为水。

以上休积百分比,钝化温度为室温。

4钝化膏配方:硝酸(浓度67%)30毫升,重铬酸钾4克,加膨润土(100-200目)搅拌至糊状为止。

酸洗钝化操作1只有进行过预处理的容器或零部件才能进行酸洗钝化处理。

2酸洗液酸洗主要用于较小型未经加工的零部件整体处理,可以用喷刷的方法。

溶液温度在21-60℃时,每隔10分钟左右检查一次,直至呈现出均匀的白色酸蚀的光洁度为止。

3酸洗膏酸洗主要适用于大型容器或局部处理。

在室温下将酸洗膏外均匀干净设备上(约2-3mm厚),停留一小时后用洁净水或不锈钢丝刷轻轻刷,直至呈现出均匀的白色酸蚀的光洁度为止。

4钝化液主要适用于小型容器或部件整体处理,可以采用浸入或喷刷的方法,当溶液温度在48-60℃时,每20分钟检查一次,当溶液在21-47℃时,每小时检查一次,直至表面生成均匀的钝化膜为止。

5钝化膏主要适用于大型容器或局部处理,在室温下将钝化膏均匀涂在酸洗过的容器表面(约2-3mm),1小时后检查,直至表面生成均匀的钝化膜为止。

酸洗工艺技术简介酸洗工艺技术是一种常用的金属表面处理方法,广泛应用于钢铁、铝合金和不锈钢等金属材料的清洁和去除氧化层的过程中。

该技术通过将金属材料浸入酸性溶液中,利用酸溶液对金属表面的腐蚀作用,实现对金属表面的清洗、脱垢和除锈。

酸洗工艺技术一般包括以下几个步骤:浸酸、搅拌、冲洗和防腐。

首先,金属材料被浸入酸性溶液中,酸溶液与金属表面发生化学反应,将氧化层和污垢溶解掉。

然后,通过搅拌酸液和金属材料,使酸液充分接触金属表面,加速清洁效果。

清洗完成后,采取冲洗的步骤,将酸液残留和被溶解的氧化层从金属表面冲洗掉,以确保金属表面无酸性残留。

最后一步是防腐,将金属材料表面涂上防腐涂层,以避免再次被氧化。

酸洗工艺技术有许多优点。

首先,它可以有效去除金属表面的氧化层和污垢,提高金属的表面质量。

其次,酸洗可以改善金属材料的光洁度和外观,使其更加光亮。

此外,它还可以提高金属材料的耐蚀性能,使其更耐久。

最重要的是,酸洗工艺技术具有较高的效率和经济性。

然而,酸洗工艺技术也存在一些不足之处。

首先,酸洗会产生大量有害废液,对环境造成污染,需要采取相应的环保措施。

另外,酸洗过程对操作人员的安全要求较高,需要正确使用个人防护设备,避免接触有害化学物质。

总之,酸洗工艺技术是一种重要的金属表面处理方法,具有清洁、去除氧化层和改善金属表面质量的优点。

然而,为了确保工艺安全和环境保护,应采取相应的防护措施和废液处理措施。

酸洗工艺技术是一种重要的金属表面处理方法,其应用广泛,涵盖了钢铁、铝合金和不锈钢等多种金属材料。

这种技术通过利用酸性溶液对金属表面的腐蚀作用,有效清洗金属材料,并去除表面的氧化层和污垢,以提高金属的表面质量和性能。

本文将详细介绍酸洗工艺技术的步骤、原理、设备和应用等相关内容。

酸洗工艺技术的步骤主要包括浸酸、搅拌、冲洗和防腐等。

首先,将待处理的金属材料完全浸入酸性溶液中,使其表面充分暴露于酸液中。

不同金属材料需要不同的酸洗溶液,比如钢铁常用硫酸、铝合金常用盐酸等。

钢铁酸洗工艺

钢铁酸洗工艺是一种常用的金属表面处理方法,它可以有效去除钢铁表面的氧化物、锈蚀等杂质,使金属表面更加平整光滑,提高其质量和美观度。

本文将介绍钢铁酸洗工艺的原理、步骤以及应用。

钢铁酸洗工艺的原理是利用酸性溶液对金属表面进行化学腐蚀,去除表面的氧化物和杂质。

一般采用的酸性溶液有硫酸、盐酸等,这些溶液具有较强的腐蚀性,可以有效去除金属表面的污垢和氧化层,从而达到清洁表面的目的。

钢铁酸洗工艺的步骤主要包括准备工作、浸泡、冲洗、烘干等。

首先需要将待处理的金属制品进行表面清洁,去除油污和杂质,以保证酸洗效果。

然后将金属制品浸泡在酸性溶液中,让溶液中的酸能够充分腐蚀金属表面,去除氧化物和锈蚀。

浸泡时间一般根据金属的种类和表面情况而定,一般为数分钟至数十分钟。

浸泡后还需进行冲洗,以去除残留的酸性溶液,最后进行烘干,以保证金属表面的干燥和光洁。

钢铁酸洗工艺广泛应用于金属制品的生产加工中,如汽车零部件、建筑材料、机械设备等领域。

通过酸洗工艺可以使金属表面更加平整光滑,增强金属的耐腐蚀性和抗氧化性,提高金属制品的质量和使用寿命。

同时,钢铁酸洗工艺也可以为金属表面的喷涂、镀层等后续工艺提供良好的基础,使涂层附着力更强,更加牢固耐用。

总的来说,钢铁酸洗工艺是一种简单有效的金属表面处理方法,它可以去除金属表面的氧化物和杂质,提高金属的质量和美观度,广泛应用于金属制品的生产加工中。

通过掌握和应用好钢铁酸洗工艺,可以有效提高金属制品的质量和使用性能,满足不同领域对金属制品的要求,推动金属制品行业的发展。

钢卷酸洗工艺流程The pickling process for steel coils is a crucial step in the production of high-quality steel products. 进行钢卷酸洗是钢铁生产中一个至关重要的步骤。

This process involves the use of an acidic solution to remove impurities and oxides from the surface of the steel, resulting in a clean and smooth surface that is ready for further processing. 这个工艺过程包括使用酸性溶液去除钢材表面的杂质和氧化物,从而使钢材表面变得干净光滑,可以进行后续加工。

The pickling process also helps to improve the adhesion of coatings and paints, ensuring that the final steel products have a uniform and attractive finish. 酸洗工艺还有助于提高涂层和油漆的附着力,确保最终的钢铁产品具有均匀而吸引人的表面。

From a technical perspective, the pickling process involves several key steps, starting with the loading of the steel coils onto a pay-off reel. 从技术角度来看,酸洗工艺包括几个关键步骤,首先是将钢卷装载到放线轮上。

The coils are then fed through a series of tanks containing the acidic pickling solution, where the impurities and oxides are dissolved and removed from the surface of the steel. 接着,钢卷被送入一系列含有酸性酸洗溶液的槽中,通过这些槽,表面的杂质和氧化物被溶解并去除。

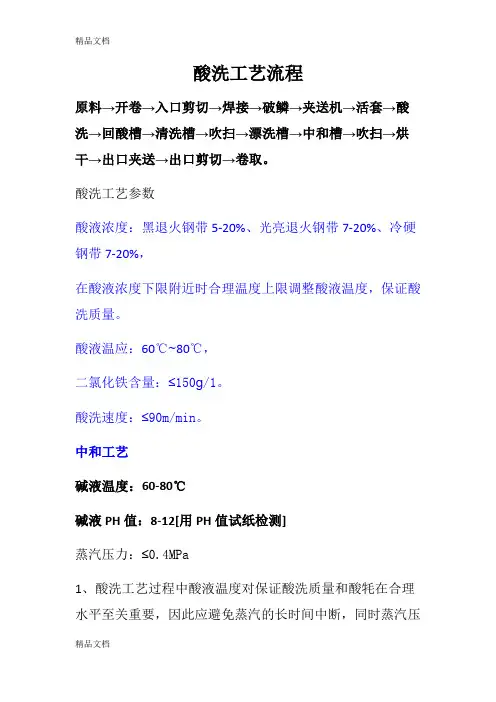

酸洗工艺流程原料→开卷→入口剪切→焊接→破鳞→夹送机→活套→酸洗→回酸槽→清洗槽→吹扫→漂洗槽→中和槽→吹扫→烘干→出口夹送→出口剪切→卷取。

酸洗工艺参数酸液浓度:黑退火钢带5-20%、光亮退火钢带7-20%、冷硬钢带7-20%,在酸液浓度下限附近时合理温度上限调整酸液温度,保证酸洗质量。

酸液温应:60℃~80℃,二氯化铁含量:≤150ɡ/1。

酸洗速度:≤90m/min。

中和工艺碱液温度:60-80℃碱液PH值:8-12[用PH值试纸检测]蒸汽压力:≤0.4MPa1、酸洗工艺过程中酸液温度对保证酸洗质量和酸牦在合理水平至关重要,因此应避免蒸汽的长时间中断,同时蒸汽压力的大幅波动会造成酸液加热管束的非正常损坏,增加成本。

2、因退火是必需连续的工艺过程,因此退火中需避免煤气、电等突然中断,重新退火对带钢组织和性能有较大影响。

3、热轧带钢表面覆盖着一层氧化铁皮,其重量可达33-55ɡ/㎡,厚度为7.5~15um,甚至可达20um,现代化热连轧机生产的带钢,其表面氧化铁皮厚度也约为10um。

4、为孓保证成口带钢的表面质量,降低力能消牦,减少轧辊磨损和有利带钢深加工,因此钢带冷轧前必须将氧化铁皮处除掉。

5、我们利用氧化铁皮与酸发生化学反应的基本原理,将钢带浸泡在一定浓度和温度的酸液中,并使钢带与酸液相对运动,加速化学反应速度,从而达到清除氧化铁皮的目的。

酸再生工艺流程:废酸收集→废酸过滤→废酸预浓缩→培烧再生→再生酸收集酸再生是将废酸液定量的送往酸再生装置再生成游离酸返回酸洗机组,同时得到氧化铁粉的一个体系。

酸再生过程是一个化学过程,浓缩废酸通过啧抢以雾状喷入焙烧炉内,焙烧炉通过两个喷嘴进行操作,操作期间煤气和空气流量自动控制,流量由孔板和差压传感器测量并在显示屏上显示。

煤气流量:200~300m /h,煤气压力:0.01mpa轧制工艺流程酸洗卷上卷→开卷→矫头→切头→焊接→活套入口夹送→充套→活套出口夹送→连轧(三机架或五机架)→测厚→卷取→分卷剪切→打包→卸卷→吊运技术参数工作辊直径:168mm~175mm(175-550-1388mm)中间辊直径:185mm~190mm(190-520-1244mm)外部支承辊直径:550mm(550-520-1576mm)轧辊辊面宽度:520mm轧制压力:550t~700t设计速度每秒:6米轧制:带钢不经加热而在室温下进行的轧制变形,我们称之为冷轧。

酸洗钝化工艺流程

《酸洗钝化工艺流程》

酸洗钝化是一种常见的金属表面处理工艺,它可以有效增强金属表面的耐腐蚀性能和附着力,延长金属制品的使用寿命。

酸洗钝化工艺流程主要包括去油、酸洗、洗涤、钝化、洗涤和干燥等步骤。

首先,进行去油处理。

金属表面通常会附着一层油脂或其他杂质,这些杂质会影响后续工艺的质量,因此需要通过化学方法或机械方法进行去除。

接下来,进行酸洗处理。

酸洗可以去除金属表面的氧化物和锈蚀物,使金属表面得到清洁和光洁。

然后,进行洗涤处理。

洗涤是为了去除酸洗残留在金属表面上的酸液。

接着,进行钝化处理。

钝化是指在金属表面形成一层钝化膜,从而增强金属的耐腐蚀性能。

钝化液的成分通常含有铬酸盐或磷酸盐等成分,能够在金属表面形成一层致密的、不溶于水的化合物膜。

最后,进行洗涤和干燥处理。

洗涤处理是为了去除钝化残留在金属表面上的钝化液,干燥处理则是为了将金属制品表面上的水分蒸发,避免腐蚀。

通过以上工艺流程,金属制品的表面将得到清洁、光洁、耐腐蚀、附着力强的特性,提高了产品的质量和使用寿命。

因此,酸洗钝化工艺在金属制品生产加工过程中有着重要的应用价值。

不锈钢酸洗工艺流程不锈钢酸洗工艺流程是一种常见的清洗不锈钢表面的方法,通过使用酸洗溶液和一系列的工艺步骤,可以去除不锈钢表面的氧化物和污垢,从而提高不锈钢表面的光洁度和耐腐蚀性。

下面是一种常见的不锈钢酸洗工艺流程。

首先,准备酸洗溶液。

通常使用硝酸和氢氟酸混合而成的酸洗溶液。

硝酸可以去除不锈钢表面的氧化物,而氢氟酸则可以去除表面的污垢和杂质。

根据不同的需要,还可以加入其他的酸洗剂来提高清洗效果。

接下来,将待清洗的不锈钢制品放入酸洗槽中。

酸洗槽通常由耐酸性的材料制成,如不锈钢或塑料。

酸洗槽的设计应考虑到悬浮物、气体和液体的流动,以保证清洗效果。

然后,启动酸洗槽中的搅拌装置和加热系统。

搅拌装置可以将酸洗液均匀地分布在不锈钢表面,促进污垢的去除和酸洗溶液的循环。

加热系统通过提高酸洗溶液的温度,增加溶液的清洗能力。

在酸洗的过程中,需要定期检查不锈钢制品的表面状态。

如果发现有异常,如起泡、黑点或腐蚀等,应及时调整工艺参数和清洗时间,以保证清洗效果。

清洗结束后,将不锈钢制品从酸洗槽中取出,并进行冷水冲洗。

冷水可以迅速冷却不锈钢表面,防止继续与酸洗溶液发生反应。

冷却结束后,再用热水进行冲洗,以将残留的酸洗液和污垢彻底清除。

最后,对清洗后的不锈钢表面进行除锈处理。

可以使用碱洗溶液进行除锈,也可以使用除锈剂进行处理。

除锈处理可以去除清洗过程中产生的锈斑和其他残余的污垢,提高不锈钢表面的光洁度和美观度。

总结来说,不锈钢酸洗工艺流程是一个复杂的过程,需要根据具体的需求和不锈钢制品的材质来确定酸洗溶液和工艺参数。

通过合理的设计和操作,可以达到清洗和保护不锈钢表面的目的,提高其耐腐蚀性和美观度。

管子酸洗工艺技术管子酸洗工艺技术是一种常用于清洗金属管子表面的工艺方法,通过使用酸性溶液来去除管子表面的污垢和氧化物,以达到清洗和去除锈蚀的目的。

管子酸洗工艺技术在金属加工和制造行业广泛应用,对于提高管子的表面质量和延长使用寿命具有重要的意义。

管子酸洗工艺技术的主要步骤包括前处理、清洗和后处理。

首先,进行前处理,包括表面清洗和除油。

表面清洗是为了去除管子表面的尘土和杂质,以确保酸洗过程的顺利进行;除油则是为了去除管子表面的油污,常常采用有机溶剂来进行清洁。

在前处理完成后,开始进行清洗工艺。

酸洗是管子酸洗工艺技术的核心步骤,主要通过浸泡管子在酸性溶液中来去除管子表面的污垢和氧化物。

酸洗过程中,酸洗液的选择是非常重要的,一般采用稀硫酸、盐酸或硝酸等作为酸洗液。

在酸洗液中,管子表面的氧化物和污垢会与酸发生反应,并产生溶解、脱落。

酸洗液的温度和浓度都会对酸洗效果产生影响,一般情况下,较高的温度和浓度会加快酸洗速度,但也会增加酸洗液对管子的腐蚀速度,所以需要根据具体的情况选择合适的酸洗条件。

酸洗完成后,进行后处理是为了去除酸洗液残留和修复管子表面的防腐层。

一般采用水冲洗的方法来去除酸洗液的残留物,并通过钝化剂来修复管子表面的防腐层。

钝化剂可以通过浸泡的方式添加到管子表面,使其在与空气接触时形成一层保护膜,减少进一步的腐蚀。

总的来说,管子酸洗工艺技术是一种有效的金属表面清洗和防腐处理方法。

通过适当的酸洗液和酸洗条件,可以有效地去除管子表面的污垢和氧化物,并保护管子的表面不受进一步腐蚀。

在实际应用中,需要根据具体的管子材质和使用环境选择合适的酸洗工艺参数,以达到最佳的清洗和防腐效果。

冷轧酸洗工艺流程

《冷轧酸洗工艺流程》

冷轧酸洗工艺是一种通过酸洗将冷轧钢板表面的氧化皮、锈斑和油污去除,从而提高钢板表面质量的工艺。

下面将介绍一下冷轧酸洗工艺的流程。

首先,冷轧钢板将被送入清洗设备中,通过喷淋清洗和刷洗等方式将钢板表面的油污和杂质清除干净。

清洗后的钢板将被送入酸洗槽中进行酸洗处理。

在酸洗槽中,钢板表面的氧化皮和锈斑会被浓硫酸或稀盐酸等酸性溶液溶解去除,从而达到去除表面氧化层和提高表面光洁度的目的。

酸洗后的钢板会被送入水槽中进行清洗,将残留在表面的酸液冲洗干净。

随后,冷轧钢板将被送入烘干设备中,通过加热将钢板表面的水分蒸发掉,使得钢板表面完全干燥。

最后,经过冷轧酸洗处理后的钢板表面将呈现出光洁、平整的效果,可以进一步进行加工或包装。

总的来说,冷轧酸洗工艺流程涉及清洗、酸洗、清水清洗和烘干等步骤,通过这些流程的处理,冷轧钢板可以得到表面质量较高的处理效果,适用于各种要求严格的板材产品和加工环节。

目录1 酸洗分类 (2)2 酸洗的目的 (2)3 热轧材氧化铁皮的结构及去除方法 (3)3.1 热轧材氧化铁皮的结构 (3)3.2 氧化铁皮的去除方法 (5)4 酸洗的原理 (7)5 影响酸洗的因素 (7)6 半连续酸洗 (9)7 连续酸洗 (10)8 如何配置酸溶液 (12)9 如何计算酸的消耗 (13)10 机组中主要设备作用 (15)10.1 矫直机 (15)10.2 焊机 (15)10.3 活套 (16)10.4 喷淋 (16)11 原料的常见缺陷,对冷轧产生的影响? (16)12 酸洗常见缺陷,如何防止? (20)第二章酸洗1 酸洗分类(1)按酸洗介质分:①硫酸酸洗②盐酸酸洗(2)按酸洗设备分:①推拉式酸洗②半连续酸洗机组③连续卧式酸洗机组④连续塔式酸洗机组(3)按酸洗技术分:①深槽酸洗②浅槽酸洗③紊流酸洗2 酸洗的目的酸洗的目的是去除带钢表面的氧化铁皮。

从热轧厂运送来的热轧带钢卷,是在高温下进行轧制和卷取的,带钢表面在该条件下生成的氧化铁皮,能够很牢固地覆盖在带钢的表面上,并掩盖着带钢表面的缺陷。

若将这些带着氧化铁皮的带钢直接送到冷轧机去轧制,则其一,在大压下量的条件下进行轧制,会将氧化铁皮压入带钢的基体,影响冷轧板的表面质量及加工性能,甚至造成废品;其二,氧化铁皮破碎后进入冷却润滑轧辊的乳化液系统,会损坏循环设备,缩短乳化液的使用寿命;其三,会损坏表面粗糙度很低、价格昂贵的冷轧辊。

因此,带钢在冷轧之前,必须清除其表面氧化铁皮,除掉有缺陷的带钢。

3 热轧材氧化铁皮的结构及去除方法3.1 热轧材氧化铁皮的结构带钢表面的氧化铁皮是由于热轧带钢在加热、轧制及冷却过程中与空气接触而生成的。

随着带钢与空气接触的温度、时间等不同,带钢表面氧化铁皮的结构、厚度和性质也不同。

了解氧化铁皮生成的这些因素和特性是为了能够更好的清除带钢表面氧化铁皮。

由加热生成的带钢表面氧化铁皮比较疏松和有裂缝,在粗轧机上轧制时即被破碎,再借助于高压水的猛烈冲刷和激烈冷却爆破的作用,几乎把加热炉内生成的氧化铁皮全部从带钢表面上除掉。