西北铅锌冶炼厂变电站的综合自动化保护改造

- 格式:pdf

- 大小:314.59 KB

- 文档页数:4

4硫酸锌浸出液的净化-概述此外,还需要指出一点,在用锌粉置换的条件下,有析出砷化氢(H3As)的可能性,而且随着溶液酸度的增加,pH值下降,可能性就更大。

4.2.1.2锌粉置换法除铜镉从热力学分析,采用锌粉置换Cu,Cd,Co,Ni均可净化得很彻底,但在实践中,采用锌粉置换净化Cu,Cd比较容易,而净化除Co,Ni就并不是那么容易。

用理论量锌粉很容易沉淀除Cu,用几倍于理论量的锌粉也可以使Cd除去,但是用大量的锌粉,甚至几百倍理论量的锌粉也难以将Co除去至锌电积的要求。

Co难以除去的原因,国内外较多的文献都解释为Co2+还原析出时具有高的超电压的缘故,同时还有一个反应速率的问题。

一般认为,锌粉置换除铜、镉受扩散控制,因此在生产实践中要注意以下几个方面,以改善传质条件,提高净化效果,同时也要注意某些副反应的发生。

(1)锌粉的质量与用量锌粉的纯度应该比较高,除了不应带入新的杂质外,还应避免锌粉被氧化,以避免增大锌粉的耗量。

从增大比表面以加速置换反应的观点考虑,锌粉粒度固然越小越好,但如果粒度过小会导致其飘浮在溶液表面,显然也不利于锌粉的有效利用。

如果一次加锌粉同时沉积铜和镉,锌粉粒度一般为0.15~0.07mm;如果按两段分别沉积铜和镉,则可先用较粗的锌粉沉积铜,再用较细的锌粉沉积镉。

对铜的沉积而言,锌粉用量约为理论量的1.2~1.5倍便足够了,但对镉来说,为了有效防止镉的复溶,需增加锌粉用量至理论量的3~6倍。

当然,锌粉用量还与溶液成分、锌粉纯度与粒度有关,纯度低和粒度粗的锌粉,其消耗量显然要大些。

(2)搅拌速度置换过程是在搅拌槽中进行,提高搅拌速度以强化扩散传质对加速置换反应显然是有利的。

从这一点出发,流态化床净化技术具有优越性。

(3)温度提高温度既有利于置换反应的加速,也会增进锌粉的溶解和镉的复溶,一般以控制60~70℃为宜。

对镉的置换来说,由于镉在40~55℃之间存在同素异形体的转变,当温度过高时会促使镉的复溶,工艺上一般控制在50~60℃之间。

Ⅰ、钢结构施工方案一、钢结构制作(一)、钢构件制作施工顺序放样→好料→下料→组对→焊接→矫正→除锈→刷漆(二)、主要制作方法1.放样、号料和切割(1)放样和号料应根据施工图的工艺要求进行,应预留制作和安装时的焊接收缩量及切割、铣平等加工余量。

(2)对于形状复杂零、部件,在图中不易确定的尺寸,应通过放样校对后确定。

样板、样杆必须写明零部件号、规格、数量等,并经技术、质检人员检验后方可使用。

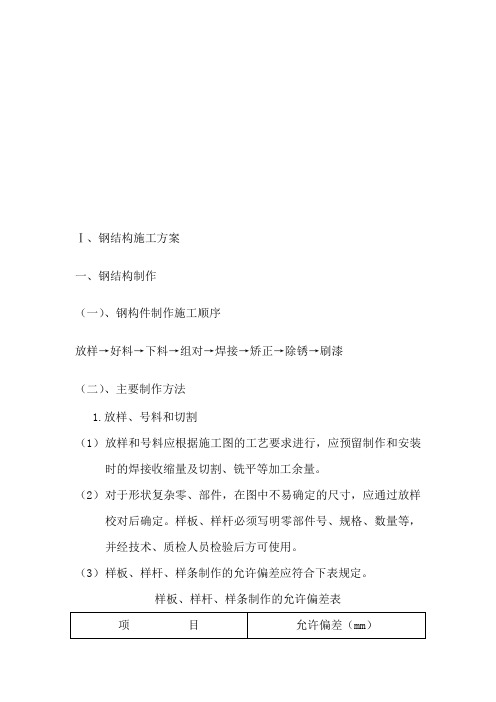

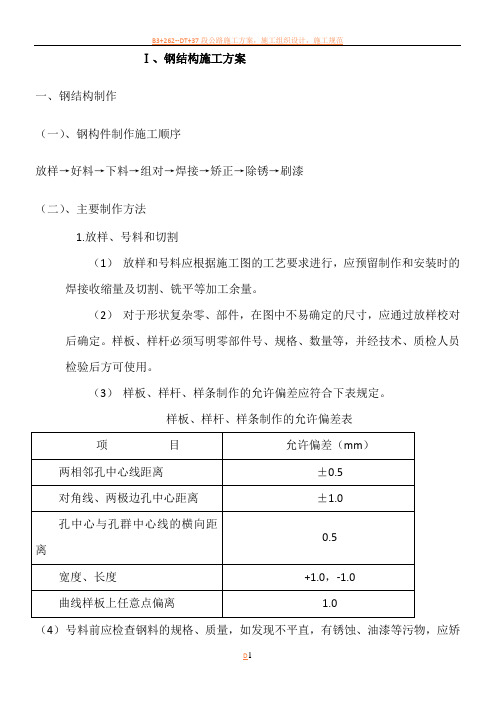

(3)样板、样杆、样条制作的允许偏差应符合下表规定。

样板、样杆、样条制作的允许偏差表(4)号料前应检查钢料的规格、质量,如发现不平直,有锈蚀、油漆等污物,应矫正清理后再号料;号料外形尺寸允许偏差为±1mm。

下料时,顶、底腹板等主要部件应注意钢材轧制方向与受力方向一致。

(5)切割时应注意下列事项:A.切割前应将料面的浮锈、污物清除干净。

钢料应放平、垫稳,割缝下面应留有空隙。

B.切割零件尺寸手工切割时允许偏差为±2mm;自动切割符合下表的规定:切割零件尺寸自动切割时允许偏差表2、矫正和弯曲(1)钢材的矫正宜以冷矫为主。

(2)矫正后的钢材表面不应有明显的凹痕和损伤。

零件矫正后的允许偏差应符合下表规定。

零件矫正后的允许偏差表3、边缘加工(1)零件边缘切削量不应小于2㎜,加工面的表面粗糙度Ra不得低于50μm,宽度、长度±1.0㎜。

(2)坡口采用自动切割机加工,坡口尺寸及允许偏差由焊接工艺确定。

4、组装(1)组装前,零件、部件应经检查合格,连接接触面和焊缝边缘每边30~50㎜范围内的铁锈、毛刺、污垢等应清除干净,露出钢材金属光泽。

各种部件的制造,必须经结构工程师会同检验工程师确认后,方可进入下道工序。

焊接连接组装的允许偏差应符合设计规范。

焊接连接组装的允许偏差表二、钢结构安装施工1、安装工艺流程:2、钢柱、柱间梁安装1)、吊装前准备工作(1)、安装前应对基础轴线和标高,预埋板位置、预埋件与混凝土紧贴性进行检查,检测和办理交接手续,其基础应符合如下要求:A基础砼强度达到设计要求。

Ⅰ、钢结构施工方案一、钢结构制作(一)、钢构件制作施工顺序放样→好料→下料→组对→焊接→矫正→除锈→刷漆(二)、主要制作方法1.放样、号料和切割(1)放样和号料应根据施工图的工艺要求进行,应预留制作和安装时的焊接收缩量及切割、铣平等加工余量。

(2)对于形状复杂零、部件,在图中不易确定的尺寸,应通过放样校对后确定。

样板、样杆必须写明零部件号、规格、数量等,并经技术、质检人员检验后方可使用。

(3)样板、样杆、样条制作的允许偏差应符合下表规定。

样板、样杆、样条制作的允许偏差表(4)号料前应检查钢料的规格、质量,如发现不平直,有锈蚀、油漆等污物,应矫正清理后再号料;号料外形尺寸允许偏差为±1mm。

下料时,顶、底腹板等主要部件应注意钢材轧制方向与受力方向一致。

(5)切割时应注意下列事项:A.切割前应将料面的浮锈、污物清除干净。

钢料应放平、垫稳,割缝下面应留有空隙。

B.切割零件尺寸手工切割时允许偏差为±2mm;自动切割符合下表的规定:切割零件尺寸自动切割时允许偏差表2、矫正和弯曲(1)钢材的矫正宜以冷矫为主。

(2)矫正后的钢材表面不应有明显的凹痕和损伤。

零件矫正后的允许偏差应符合下表规定。

零件矫正后的允许偏差表3、边缘加工(1)零件边缘切削量不应小于2㎜,加工面的表面粗糙度Ra不得低于50μm,宽度、长度±1.0㎜。

(2)坡口采用自动切割机加工,坡口尺寸及允许偏差由焊接工艺确定。

4、组装(1)组装前,零件、部件应经检查合格,连接接触面和焊缝边缘每边30~50㎜范围内的铁锈、毛刺、污垢等应清除干净,露出钢材金属光泽。

各种部件的制造,必须经结构工程师会同检验工程师确认后,方可进入下道工序。

焊接连接组装的允许偏差应符合设计规范。

焊接连接组装的允许偏差表二、钢结构安装施工1、安装工艺流程:2、钢柱、柱间梁安装1)、吊装前准备工作(1)、安装前应对基础轴线和标高,预埋板位置、预埋件与混凝土紧贴性进行检查,检测和办理交接手续,其基础应符合如下要求:A基础砼强度达到设计要求。

铅锌矿技改实施方案铅锌矿是一种重要的金属矿产资源,其开采和利用对于我国的经济发展具有重要意义。

然而,传统的铅锌矿开采方式存在着一系列问题,包括资源浪费、环境破坏、安全隐患等。

因此,为了提高铅锌矿的开采效率、降低成本、保护环境,需要进行技术改造和升级。

本文将就铅锌矿技改实施方案进行详细阐述。

首先,针对传统的铅锌矿开采方式存在的问题,我们需要引进先进的采矿设备和技术。

通过引进先进的采矿设备,可以提高矿石的开采率,减少资源浪费,降低生产成本。

同时,采用先进的采矿技术,可以提高开采效率,减少对环境的破坏,保护生态环境。

其次,铅锌矿在矿石的选矿过程中,需要进行精细选矿和提高选矿效率。

为了实现这一目标,我们需要引进先进的选矿设备和工艺技术。

通过引进先进的选矿设备和工艺技术,可以提高矿石的品位,减少选矿过程中的损失,提高选矿效率,降低生产成本。

此外,铅锌矿的尾矿处理也是一个重要的环节。

传统的尾矿处理方式存在着资源浪费和环境污染的问题。

因此,我们需要引进先进的尾矿处理技术,实现尾矿的资源化利用和环境友好处理。

通过引进先进的尾矿处理技术,可以最大限度地实现尾矿的资源化利用,减少对环境的污染,实现绿色可持续发展。

最后,为了保障铅锌矿技改实施方案的顺利进行,我们需要加强技术人才队伍建设和技术创新。

通过加强技术人才队伍建设,可以保障技改项目的顺利进行和技术的稳定运行。

同时,加强技术创新,可以不断提升铅锌矿的开采和选矿技术水平,保持行业的竞争力。

综上所述,铅锌矿技改实施方案是一个系统工程,需要从采矿设备、选矿工艺、尾矿处理以及技术人才队伍建设等方面进行全面考虑和实施。

通过实施技改方案,可以提高铅锌矿的开采效率、降低生产成本、保护环境,推动我国铅锌矿产业的可持续发展。

希望相关部门和企业能够重视铅锌矿技改工作,加大投入力度,推动技改工作取得实质性进展,为我国铅锌矿产业的发展做出积极贡献。

科技成果——铅锌选矿全流程自动控制信息处

理系统集成技术

技术开发单位

甘肃金徽矿业有限责任公司、丹东东方测控技术股份有限公司适用范围

选矿过程控制

成果简介

通过系统集成、软件融合、视频监控等手段,完成整个选厂各工艺流程的自动化控制要求,并结合MES、ERP等生产制造企业管理系统,以及视频在线监测,完成选厂从数字化、信息化、自动化的融合。

工艺技术及装备

1、大型磨矿设备的全远程自动控制技术;

2、浮选机充气量的监视与控制技术;

3、浮选控制系统的精准加药控制技术;

4、生产用水的远程自动控制技术。

市场前景

该技术改善了现场作业环境和生产效率,解决了破碎工艺的扬尘污染,对现场作业人员的健康安全以及周边环境污染防治起到了重要的作用;实现了磨矿环节水量的自动控制调节,一定程度上节约了水资源;实现了尾矿库在线实时监测,改善尾矿库周边环境,达到节能减排的目。

提高了企业效率,推动了产业化升级改造,在同类具有重要的推广意义。

XX铅锌矿十一中段水泵房无人值守及远程监控系统自动化改造技术方案2013年2月25日目录一、泵房基本情况及自动化改造的内容 (2)1.1 泵房基本情况 (2)1.2 自动化改造的内容 (2)二、自动化改造目标及实施原则 (3)2.1 自动化改造目标 (3)2.2自动化系统改造原则 (4)三、方案设计 (7)3.1设计依据及使用环境 (7)3.1.1设计依据 (7)3.1.2适用环境 (7)3.2系统的组成及功能 (8)3.3系统方案设计、设备选型及系统结构 (10)3.3.3系统结构 (12)3.4系统工作原理 (12)3.5 设备清单 (14)3.6安装施工方案 (15)一、泵房基本情况及自动化改造的内容1.1 泵房基本情况XX铅锌矿十一中段老泵房,其基本性况如下:老泵房有三台单级离心泵,一台多级离心泵。

1-3#泵为单级离心泵,其型号为1S100-65-315,扬程:115m,流量:96m3/h,配套电机型号:Y250M-2,额定电压:380V ,额定电流102.6A,额定功率:55KW,转速:2970r/min,生产厂家为:长沙电机厂。

三台水泵配一台水泵启动柜,用于水启的启停控制。

每台水泵出口配有DN65/PN25手动闸阀、DN65/PN25止回阀各一个,1#、2#出水管路在泵房内汇合成一段管路并配有DN125/PN25止回阀一个,3#泵出水管路水平部分配有DN125/PN25止回阀一个并在泵房门口处与1、2#泵汇合管道相汇合成一条管路至九中段。

水泵的引水方式为手动灌引水的方式。

现有一路摄像头用于水泵的视频监控。

5#泵为多级离心泵,其型号为:125D-25×5,处于巷道之中,启动柜位于泵房内部,此泵不需要进行自动化改造。

1.2 自动化改造的内容本次泵房自动化改造的主要内容有以下几点:1、对老泵房水泵的引水方式进行改造,增加真空、射流系统,达到自动引水的目标。

2、增加与水泵运行相关的参数检测仪表和设备,增加水泵集中控制柜,就地控制柜,实现井下泵房无人值守自动化运行。