济损失; MAJOR: 重要的质量特性不符合规定或质量特性严重不符合规定; MINOR: 轻微的外观问题或尺寸偏差; 1.2检验水平规定 1 除特殊要求外,一般情况下采用正常检查水平II级抽检 2 正常批量为280pcs,当待检数量少于280PCS时,以待检数量作为送检数

量按正常抽样。

1.3 转移规则和程序 1.3.1 正常检查到放宽检查条件: 1、连续10批初次检查合格 2、生产正常 3、质量管理中心经理或授权人同意 4、以上条件同时满足

提交二次送检单。品质控制部根据具体情况确定再检验是使用正常检验还是加严

检验,再检验是包含所有类型的不合格还是只包含最初造成不合格的个别类型; 原则上A类不合格或经常发生不良使用加严检验;不合格为偶发性故障再检验时 只抽检最初造成不合格的个别类型故障。在市场退机、在库抽检等特殊情况下采

取的抽样方式可以不遵循此文件各规定,但此时的抽样方案由质量工程师制定, 质量管理部总经理批准后方可执行。

OK

不无 良任 则何

FQC: 组装最终检验

组装生产线返工, IPQC分析预防

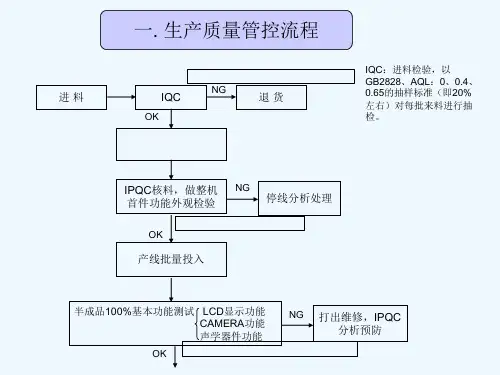

三.生产质量管控流程

OQC: 包装出货检验

包装成整机后按批送检,OQC以 GB2828、AQL:0、0.4、0.65

(20%左右)加严抽检

无任何不良

只要抽到1台不良

退包装线返工, IPQC分析预防

返工OK

出货

四、手机检验标准和步骤

大家应该也有点累了,稍作休息

大家有疑问的,可以询问和交流

2.2.划伤深度定义。 三级划伤:轻划痕,不反光时难看出,在某一固定角度才能看得见的划痕. 二级划伤:轻度硬器划伤,不转换角度都能看见且轻微的划痕. 一级划伤:重硬器划伤,不转换角度都能看见且较严重的划痕. 色点:肉眼观察难以区分长与宽的形状,测量时以其最大值径为其尺寸. 错位:各部件组装后的台阶. 缝大:各部件组装后的缝隙超过标准. 杂质:喷漆时有异物而形成的凸点或线. 掉漆:表面涂层的脱落. 气泡:由于原料在成型前未充分干燥,水分在高温的树脂中气化而形成气泡. 水纹:产品表面上以浇口为中心而呈现出的年轮状条纹. 色薄:在图文印刷时出现的颜色偏淡的现象. 飞/缺边:由于注塑或模具的原因,在塑料件周围多出的塑料废边或少边。 色差:塑料件表面呈现出与标准样品(客户承认样品)不同的颜色. 2.3 测量面的定义: A测量面:正常使用时第一眼可看到的表面。如LCD和镜片的正面、翻面、