压边力的计算

- 格式:doc

- 大小:98.00 KB

- 文档页数:1

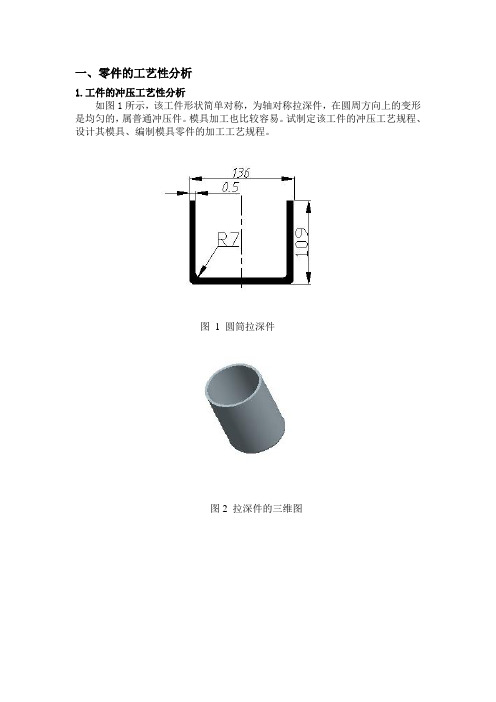

一、零件的工艺性分析1.工件的冲压工艺性分析如图1所示,该工件形状简单对称,为轴对称拉深件,在圆周方向上的变形是均匀的,属普通冲压件。

模具加工也比较容易。

试制定该工件的冲压工艺规程、设计其模具、编制模具零件的加工工艺规程。

图1 圆筒拉深件图2 拉深件的三维图2.工件材料化学成分和机械性能分析(1)材料分析工件的材料为08钢,属于优质碳素结构钢,优质沸腾钢,强度、硬度低,冷变形塑性很好,可深冲压加工,焊接性好。

成分偏析倾向大,时效敏感性大,故冷加工时应采用消除应力热处理或水韧处理,防止冷加工断裂。

08钢的主要机械性能如下:σ(兆帕) 280-390抗拉强度bσ(兆帕) 180屈服强度s抗剪强度(兆帕) 220-310延伸率δ 32%(2)结构分析工件为一窄凸缘筒形件,结构简单,圆角半径为r=7,厚度为t=0.5mm,满足筒形拉深件底部圆角半径大于一倍料厚的要求,因此,零件具有良好的结构工艺性。

(3)精度分析工件上尺寸均为未注公差尺寸,普通拉深即可达到零件的精度要求。

经上述分析,产品的材料性能符合冷冲压加工要求。

在零件工艺性分析的基础上制定其工艺路线如下:零件的生产包括落料、拉深(需计算确定拉深次数)、修边(采用机械加工)等工序,为了提高生产效率,可以考虑工序的复合,经比较决定采用落料与第一次拉深复合。

二、工件的拉深工艺分析及计算1.毛坯尺寸计算(1)计算原则相似原则:拉深前坯料的形状与拉深件断面形状相似;等面积原则:拉深前坯料面积与拉深件面积相等。

(2)计算方法由以上原则可知,旋转体拉深件采用圆形毛坯,其直径按面积相等的原则计算。

计算坯料尺寸时,先将拉深件划分为若干便于计算的简单几何体,分别求出其面积后相加,得拉深件总面积A。

图3 拉深件的坯料计算如图3所示,筒形件坯料尺寸,将圆筒件分成三个部分,每个部分面积分别为:(3)确定零件修边余量由于板料的各向异性和模具间隙不均等因素的影响,拉深后零件的边缘不整齐,甚至出现耳子,需在拉伸后进行修边。

1.1.1 冲裁工序不宜采用脆、硬性材料冲孔、落料及切边等冲裁工序,不宜使用脆性及硬度过高的材料。

材料越脆,总裁中越易产生撕裂;材料过硬,例如高碳钢,总裁断面平面度很大,对厚材料冲裁尤为严重。

弹性好,流动极限高的材料,可以得到良好的断面。

尤其像低锌黄铜等软材料,能冲裁出光滑而倾斜度很小的断面。

1.1.2 弯曲工序不宜采用高弹性材料弯曲工序不宜使用高弹性的材料。

材料的弹性越大,弯曲后成形件向原来状态的回弹越大,致使工件达不到预定形状,需要多次试模、修模。

弯曲工序的材料,应具有足够的塑性、较低的屈服点和较高的弹性模量。

前者保证不开裂,后者使工件容易达到准确的形状。

最适于弯曲的材料有低碳钢、纯铜和纯铝。

1.1.3 拉深工序不宜采用塑性差的材料拉深工序不宜采用塑性差的材料。

由于低塑性材料允许的变形程度小,需要增加拉深工序及中间退火次数。

拉深用材料要求塑性高、屈服点低和稳定性好。

拉深材料的屈服点与抗拉强度的比值越小,则拉深性能越好,一次变形的极限程度越大。

常用于拉深的材料有低碳钢、低锌黄铜、纯铝及铝合金、奥氏体不锈钢。

1.1.4 冷挤压工序不宜采用高强度、低塑性的材料冷挤压工序不宜采用机械强度高、塑性低的材料,以免增加变形抗力及产生裂纹。

冷挤要求材料有高塑性、低屈服点及低的加工硬化敏感性。

最适宜的材料有纯铝及铝合金、黄铜、锡磷青铜、镍、锌及锌镉合金、低碳钢等。

1.2 冲裁工序的禁忌1.2.1 冲裁工序不宜过于复杂为了有利于废料和无废料排样,冲裁件形状不宜过于复杂,应力求简单、对称;在许可的情况下,可把冲裁件设计成少、无废料排样的形状。

1.2.2 冲裁件凸出或凹下部分不宜大小冲裁件凸出的悬臂和凹入的狭槽不宜大小,否则会降低模具寿命和工件质量。

一般情况下,其宽度B不小于料厚t的1.5倍。

当工件材料为黄铜、铝、低碳钢时,悬臂及槽宽应超过料厚的1.3倍;当工件材料为高碳钢时,其宽度不应小于料厚的1.9倍。

1.2.3 冲裁件不宜采用尖角冲裁件各直线或曲线的连接处,不宜采用尖角,宜有适当的圆角。

精冲工艺力是如何计算的一、冲裁力P1冲裁力P1的大小取决于冲裁内外周边的总长度、材料的厚度和抗拉强度。

可按经验公式计算:P1=f1LtT·σb式中f1——系数,取决于材料的屈强比;Lt——内外周边的总长(mm),Lt=Le+Li,Le为外周边长度,Li为内周边长度;T——材料厚度(mm);σb——材料的抗拉强度(N/mm2)。

考虑到精冲时由于模具的间隙小,刃口有圆角,材料处于三向受压的应力状态和一般冲裁相比提高了变形抗力,因此取系数f1=0.9,故精冲的冲裁力为:P1=0.9 Lt tσb二、压边力P2V形环压边力的作用有三:防止剪切区以外的材料在剪切过程中随凸模流动;夹持材料,在精冲过程中使材料始终和冲裁方向垂直而不翘起;在变形区建立三向受压的应力状态。

因此正确计算和选定压边力对于保证工件剪切面的质量,降低动力消耗和提高模具的使用寿命都有密切关系压边力P2按以下经验公式计算:P2=f2Le·2hσb式中f2——系数,取决于σb,可由下表查得;Le——工件外周边长度(mm);h——V形齿高(mm);σb——材料的抗拉强度(N/mm2)。

σb /200 300 400 600 800 (N/mm2)f2 1.2 1.4 1.6 1.9 2.2三、反压力P3反压板的反压力也是影响精冲件质量的重要因素,它主要影响工件的尺寸精度、平面度、塌角和孔的剪切面质量,增加反压力可以改善上述质量指标,但反压力过大会增加凸模的负载,降低凸模的是使用寿命。

因此和压边力一样均需在实际工艺过程中,在保证工件质量的前提下尽量调到公式计算:P3=pF式中F——工件的平面面积(mm2)p——单位反压力(N/mm2),p一般为20~70 N/mm2。

反压力按上式计算波动范围较大,它也可用另一经验公式计算:P3=20% P1四、总压力Pt工件完成精冲所需的总压力Pt是选用精冲压力机的主要依据Pt= P1 +P′2 +P3式中P1——冲裁力(N);P′2——保压压边力(N);P3——反压力(N)。

冲裁模设计举例图2.69所示零件为电视机安装架下板展开坯料,材料为1Cr 13,厚度mm t 3=,未注圆角半径mm R 1=,中批量生产,确定产品的冲裁工艺方案并完成模具设计。

图2.69 零件图1. 冲裁件工艺性分析零件的加工涉及冲孔和落料两道工序。

除孔中心尺寸公差为±0.1mm 和孔径尺寸公差为+0.2mm 外,其余尺寸均为未注公差,查表2.4可知,冲裁件内外形的达到的经济精度为IT12~IT14级。

符合冲裁的工艺要求。

查表2.2可知,一般冲孔模冲压该种材料的最小孔径为d ≥1.0t ,t =3mm,因而孔径ø8mm 符合工艺要求。

由图可知,最小孔边距为:d =4mm ,大于材料厚度3mm ,符合冲裁要求。

2. 确定冲裁工艺方案及模具结构形式该冲裁件对内孔之间和内孔与外缘之间有较高的位置精度的要求,生产批量较大,为保证孔的位置精度和较高的生产效率,采用冲孔落料复合冲裁的工艺方案,且一次冲压成形。

模具结构采用固定挡料销和导料销对工件进行定位、弹性卸料、下方出料方式的倒装式复合冲裁模结构形式。

3. 模具设计与计算(1)排样设计排样设计主要确定排样形式、条料进距、条料宽度、材料利用率和绘制排样图。

1)排样方式的确定。

根据冲裁件的结构特点,排样方式可选择为:直排。

2)送料进距的确定。

查表2.7,工件间最小工艺搭边值为mm 2.2,可取mm a 31=。

最小工艺边距搭边值为mm 5.2,取mm a 3=。

送料进距确定为mm h 44.199=。

3)条料宽度的确定。

按照无侧压装置的条料宽度计算公式,查表2.8、表2.9确定条料与导料销的间隙和条料宽度偏差分别为mm mm b 0.1,0.10=∆=。

()()0100093132862-∆-∆-=+⨯+=++=b a L B4)材料利用率的确定。

%08.91%10044.1999344.19686=⨯⨯⨯==Bh A η 4)绘制排样图。

J I A N G S U U N I V E R S I T Y本科毕业论文有凸缘筒形件成型工艺与工装设计The process planning of the drawing of the tube-shaped flangepart.学院名称:材料学院专业班级:材料成型052学生姓名:秦亚飞指导教师姓名:刘忠德指导教师职称:教授2009年 5 月目录摘要 (1)引言 (1)第一章有凸缘筒形件拉深工艺分析 (1)§1.1 零件冲压工艺分析 (1)§1.2 拟定工艺方案 (1)1.2.1 冲压工序分析 (1)1.2.2判断拉深次数 (2)1.2.3判断是否需要压边力 (2)1.2.4确定各次拉深系数 (2)1.2.5确定各次拉深圆角半径 (3)1.2.6计算拉深高度 (3)1.2.7拟定工序图 (3)1.2.8拟定工艺方案 (3)§1.3 毛坯尺寸及排样设计 (4)1.3.1毛坯尺寸设计 (4)1.3.2排样设计 (4)第二章通过压力计算初选压力机 (5)§2.1 落料力的计算 (5)§2.2 正拉深相关力的计算 (5)2.2.1拉深力的计算 (5)§2.3 反拉深相关力的计算 (6)2.3.1 拉深力的计算 (6)2.3.2压边力的计算 (6)§2.4 压力机的选择 (6)2.4.1公称压力的计算 (6)2.4.2选择压力机 (6)第三章模具工作部分尺寸计算 (7)§3.1正拉深部分 (7)§3.2反拉深部分 (8)第四章模具结构设计 (9)§4.1复合模 (9)4.1.1 复合模的特点 (9)4.1.2 最小壁厚 (9)§4.2复合模正装与倒装的比较 (10)§4.3模具结构选择 (13)第五章模具主要零部件设计 (15)§5.1 正拉深凸、凹模的设计 (15)5.1.1模壁厚的计算 (15)5.1.2高度的确定 (15)5.1.3强度的校核 (15)5.1.4最大长度校核 (15)5.1.5结构形式 (15)§5.2 凸模的设计 (16)5.2.1长度的计算 (16)5.2.2强度的校核 (16)5.2.3最大长度校核 (16)5.2.4固定形式 (16)5.2.5结构形式 (16)§5.3落料凹模的设计 (17)5.3.1模壁厚的计算 (17)5.3.2刃壁高度 (17)5.3.3模具高度计 (17)5.3.4固定形式 (17)5.3.5结构形式 (17)§5.4落料凸模的设计 (18)5.4.1壁厚的计算 (18)5.4.2高度的计算 (18)5.4.3外缘直径D的计算 (18)5.4.4结构形式 (18)§5.5卸料板的设计 (19)5.5.1直径的计算 (19)5.5.2厚度的计算 (19)§5.6导料板的设计 (19)5.6.1直径的计算 (19)5.6.2厚度的计算 (19)§5.7压料装置的设计 (19)5.7.1结构形式 (19)5.7.2橡胶的设计 (20)§5.8顶料装置的设计 (20)第六章压力机校核及模具安装 (21)§6.1压力机的的选用 (21)§6.2 模具安装 (21)设计小结 (22)致谢 (23)参考文献 (24)有凸缘筒形件拉深工艺分析及工装设计专业班级:材料成型052 学生姓名:秦亚飞指导教师:刘忠德职称:教授摘要:有凸缘筒形件被广泛用在很多领域和场合,例如发动机端盖等。

开始第一次计算时压边力可以设置成P=3Mpa,但是调整完成后应该根据计算的压边力设置成吨位,并尽可能使压边力小于实际80%的压机最大外滑块力的(双动)或最大下气垫力(单动),这样才能保证计算结果的真实可靠!!如果计算出的压边力大于实际80%的压机最大外滑块力的(双动)或最大下气垫力(单动),则需要调整其他参数,如料片大小/拉延筋的强度/拉延模型以减小压边力,不然就算模拟结果最好,而在实际的压机上实现不了。

1.autoform中设置常压边压力,如默认值为3,它的单位是MPa吗?2. 模拟结束后,查看压边压力的时间历程,单位显示为N/mm^2,按照单位换算:1MPa = 1N/mm^2,那么3MPa就意味着3N/mm^2,然而在后处理中,显示的最大压边压力为411N/mm^2,为什么相差这么大呢?3. 板料单元实际承受的最大压力是否可以超过设置的压力?一个是压强,一个是压力。

你的分清,压力的单位是N。

压强是N/MM2文中提到的“压力”指压强,这一点很明确。

AF中对压边圈载荷的描述也是通过压强来表示的。

我研究了一下,我提出的问题可以解释为:AF通过给定的压边圈压强p(N/mm^2)和压边圈下的板料面积A(mm^2),得出总的压边力F_holder = p * A;然后根据压边圈下单元与压边圈的接触状态和单元当前厚度,将总的压边力F_holder分配到当前承载压边力的单元或节点上。

因此,当前时刻,压边圈下单元所受压边圈的压强会超过process中设置的压强值压边力该用什么公式算啊??压边力跟最大拉深力有关的,,,压边力的计算也可以从各经验公式得出,,如福开,吉田经验公式得出最小单位压边力P,然后由F=A*P得到压边力,,,A为压边圈面积。

其实成型过程中,压边力大小是应该随着成型阶段不同而不同的,即合理的压边力是应该变化的(随压边力需求而变化的),所以通过上述等公式计算得到的值,都不是最佳值。

所以,现在很多人在搞变压边力技术。