拉丝机设备如何用公式配模计算实例

- 格式:docx

- 大小:14.98 KB

- 文档页数:4

拉丝材料计算公式拉丝是一种常见的加工工艺,用于将金属材料加工成细长的丝状材料。

在拉丝过程中,需要考虑材料的物理性质、加工参数等因素,以保证拉丝的质量和效率。

在实际操作中,需要根据材料的性质和加工要求来计算拉丝过程中的各项参数。

本文将介绍拉丝材料的计算公式,以帮助读者更好地理解拉丝过程并进行相关计算。

拉丝过程中需要考虑的参数包括拉丝力、拉丝速度、拉丝比等。

下面将分别介绍这些参数的计算公式。

1. 拉丝力的计算公式。

拉丝力是指在拉丝过程中对材料施加的力,用于拉伸材料并使其变细。

拉丝力的计算公式如下:F = π (d1^2 d2^2) σ。

其中,F表示拉丝力,π表示圆周率,d1表示原始材料的直径,d2表示拉丝后材料的直径,σ表示材料的抗拉强度。

根据这个公式,可以计算出在拉丝过程中需要施加的拉丝力,以便选择合适的设备和工艺参数。

2. 拉丝速度的计算公式。

拉丝速度是指在拉丝过程中材料的变形速度,也是影响拉丝质量和效率的重要参数。

拉丝速度的计算公式如下:V = (π d1 n) / 60。

其中,V表示拉丝速度,π表示圆周率,d1表示原始材料的直径,n表示主轴转速。

通过这个公式,可以计算出在给定主轴转速下的拉丝速度,以便控制拉丝过程中的变形速度。

3. 拉丝比的计算公式。

拉丝比是指拉丝前后材料的直径比值,也是评价拉丝效果的重要指标。

拉丝比的计算公式如下:R = d1 / d2。

其中,R表示拉丝比,d1表示原始材料的直径,d2表示拉丝后材料的直径。

通过这个公式,可以计算出拉丝前后材料的直径比值,以便评价拉丝的效果并调整拉丝参数。

综上所述,拉丝材料的计算公式包括拉丝力、拉丝速度和拉丝比等参数的计算公式。

通过这些公式,可以更好地理解拉丝过程并进行相关计算,以保证拉丝的质量和效率。

在实际操作中,需要根据具体材料和加工要求来选择合适的计算公式,并结合实际情况进行调整。

希望本文对读者能够有所帮助,谢谢阅读。

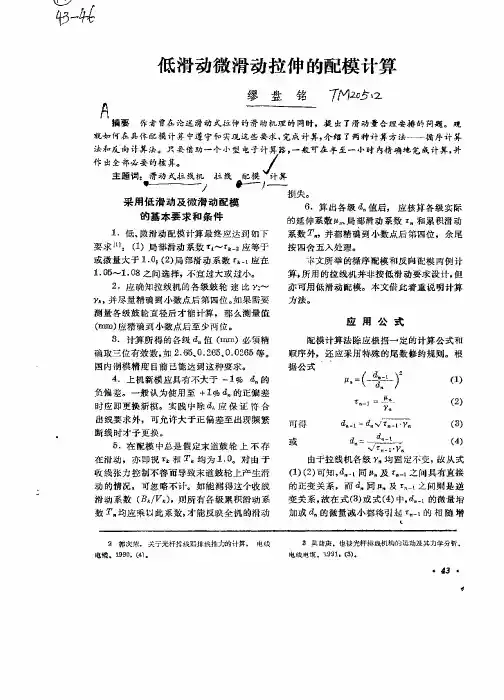

1.配模指南-拉丝配模四个步骤和关键数据计算方法概要:拉丝配模是金属丝拉拔时根据坯料尺寸及金属丝尺寸确定拉拔道次、拉丝模模孔尺寸及形状的工作,也叫拉拔程序或拉拔路线的制定。

可以分为单道次拉丝配模和多道次拉丝配模。

拉丝配模主要步骤包括以下四个步骤:1.选择坯料;2.确定中间退火次数;3.确定拉拔道次和分配道次延伸系数;4.配模校核.文章就圆形断面金属拉丝和异型断面金属拉丝两种情况,具体介绍拉丝配模步骤和计算方法。

2.滑动式拉丝机配模原理及配模计算实例介绍概要:拉丝配模指的是我们拉制过程中,对每道拉伸线模进行选择的方法。

合理的配模有两个要点,一是机械;滑动式拉丝机有其固定的拉线轮速比,通过实动式拉丝机配模计算实例,计算拉7.2mm铜杆至1.6mm铜线的相关数据;正文开始:写在前面:拉丝配模方法很多,很容易造成混淆,其中最根本的就是滑动系数的取值问题。

取大了有何优、缺点,取小一点又有何优、缺点,弄明白了,就会在工作中游刃有余。

死套某点,在实际中是不可能做到的。

不是简单计算,用公式一算就满足了。

如果你厂有50台机。

同是拉6种以上规格丝,如果按照某一种公式死套,想想最小要配几套模具。

所谓拉丝模具配完后,就要估计哪只模可能会引起断线。

哪个模会缩丝。

要估计断线是何原因,不要一断线就是铜杆空心,实际上,70%以上的空心铜与断线是自己拉丝造成的。

拉丝模具配模方法最常见的有以下三种:1.应用绝对滑动系数配模方法(J法),应用基础:拉丝机连续拉线,线材在每个塔轮上,单位时间体积是相等的。

2.传统理论配模方法(C法配模),以往定义符号从进线始,这里为了计算机计算方便(用Execl电子表格),刚好相反从出口模开始.3.新理论配模方法(X法配模),应用基础:即安全(不断线)顺利(能连续)拉线,又能把滑动降到最低.三种配模方法各有特点.C法,对设备,模具要求不严;X法和J法对设备精度要求高,对模具公差要求严,操作者的操作水平要求高.X法与系列套模相结合,效果更好.下面对这三种配模方法做具体介绍:一、应用绝对滑动系数配模方法(J法)应用基础:拉丝机连续拉线,线材在每个塔轮上,单位时间体积是相等的。

配模指南-拉丝配模四个步骤和关键数据计算方法整理:拉丝模1.什么是拉丝配模?拉丝配模是金属丝拉拔时根据坯料尺寸及金属丝尺寸确定拉拔道次、拉丝模模孔尺寸及形状的工作,也叫拉拔程序或拉拔路线的制定。

可以分为单道次拉丝配模和多道次拉丝配模。

单道次拉丝配模指在一台拉丝机上每次拉拔时金属丝只通过一个模子的拉拔配模。

多道次拉丝配模指在一台拉丝机上金属丝同时连续通过几个或十几个模子的拉拔配模。

它又分滑动式连续多道次拉丝配模和非滑动式连续多道次拉丝配模。

2.拉丝配模步骤和注意事项:拉丝配模主要步骤包括以下4个步骤:(1)选择坯料;(2)确定中间退火次数;(3)确定拉拔道次和分配道次延伸系数;(4)配模校核。

拉丝配模过程中有以下3点注意事项:(1)在保证拉丝过程稳定的条件下,充分利用金属的塑性和最少的拉拔道次达到提高拉拔生产率的目的;(2)合理分配道次延伸系数,以获得精确的尺寸、正确的断面形状及良好的表面质量;(3)配模参数与拉丝机的主要参数相适应。

下面就圆形断面金属拉丝和异型断面金属拉丝两种情况,具体介绍拉丝配模步骤和计算方法。

一、圆断面金属丝配模具体方法1.坯料选择:坯料的尺寸和断面形状应根据成品金属丝要求的状态、尺寸精度、力学性能、金属丝尺寸系列化生产及坯料的生产方式等情况选择确定。

圆丝的坯料一般为轧制、挤压及铸轧的盘条,也有采用连铸或锻造的坯料。

型丝的坯料,除了考虑尺寸大小外,还需考虑断面形状的相似性,以利于由坯料的断面形状逐步过渡到成品型丝断面形状的要求,如矩形丝选择矩形断面的坯料,双沟电车线选择圆形断面的线坯等。

2.确定中间退火次数:在拉拔过程中明显发生加工硬化的金属及合金,需要进行中间退火,恢复塑性利于继续拉拔。

对塑性好的如铜、铝等的粗线,可以不进行中间退火。

中间退火次数N用下式确定:(1)式中λΣ为由坯料至成品丝的总延伸系数;为退火问的平均总延伸系数。

3.确定拉拔道次和分配道次延伸系数拉拔道次n根据总延伸系数(无中间退火时)λΣ或两次退火间的总延伸系数λT和道次平均延伸系数确定:道次延伸系数分配分中间道次的延伸系数相等的及顺次递减的两种方案。

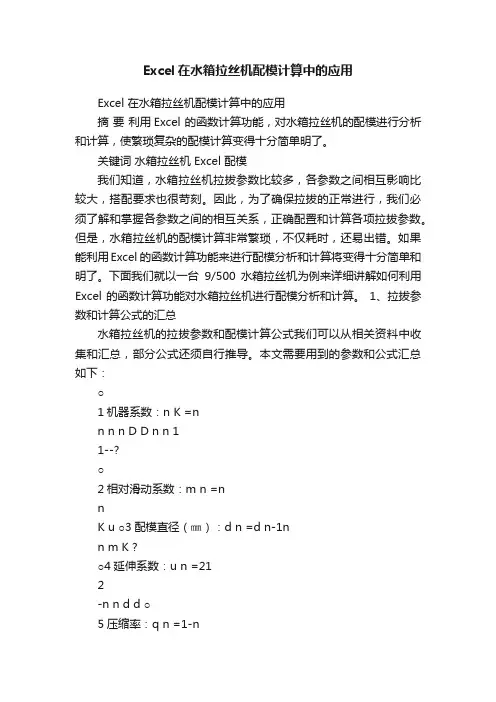

Excel在水箱拉丝机配模计算中的应用Excel 在水箱拉丝机配模计算中的应用摘要利用Excel 的函数计算功能,对水箱拉丝机的配模进行分析和计算,使繁琐复杂的配模计算变得十分简单明了。

关键词水箱拉丝机 Excel 配模我们知道,水箱拉丝机拉拔参数比较多,各参数之间相互影响比较大,搭配要求也很苛刻。

因此,为了确保拉拔的正常进行,我们必须了解和掌握各参数之间的相互关系,正确配置和计算各项拉拔参数。

但是,水箱拉丝机的配模计算非常繁琐,不仅耗时,还易出错。

如果能利用Excel 的函数计算功能来进行配模分析和计算将变得十分简单和明了。

下面我们就以一台9/500水箱拉丝机为例来详细讲解如何利用Excel 的函数计算功能对水箱拉丝机进行配模分析和计算。

1、拉拔参数和计算公式的汇总水箱拉丝机的拉拔参数和配模计算公式我们可以从相关资料中收集和汇总,部分公式还须自行推导。

本文需要用到的参数和公式汇总如下:○1机器系数:n K =nn n n D D n n 11--?○2相对滑动系数:m n =nnK u ○3配模直径(㎜):d n =d n-1nn m K ?○4延伸系数:u n =212-n n d d ○5压缩率:q n =1-n○6绝对滑动系数:τn =nnK K K u u u 2121○7相对滑动量:S n =1-nτ1注:n=1,2,3,4,…;d 0为成品模直径,一般为已知条件;nn n n 1-为相邻卷筒(塔轮)转速比,可通过设备传动比参数或手动盘旋求得。

2、制作Excel 水箱拉丝机配模计算表按本文附件《9/500水箱拉丝机配模工艺计算表》模式建立Excel 配模计算表(由于Excel 属于Office 应用软件的专业范畴,要制作Excel 工作表必须懂得Excel 的应用)。

为了使配模计算表简单明了,便于非Excel 专业人员查看,表中绘出了卷筒、主塔轮、拉丝模工艺配置示意图,列出了各参数的计算公式。

拉丝配模计算信息来源:金属制品日期:2013-12-30 点击:33 文字大小:[大][中][小]拉丝的方式有单拉和连拉两种,单次拉丝机每次通过一个模具拉拔,当一盘丝拉完后,将丝材从卷筒上取下,重新穿头,进行下道次的拉拔。

为提高拉拔速度和减少辅助操作时间,提高生产效率,常将数台单拉机串联起来,组成连续拉丝机,这样一次可连续穿几个模子,实现连续拉拔。

显而易见,在连续拉拔中,丝材直径变细,长度增加,要保证连拉正常运行,丝材与各卷筒(塔轮)之间有一定的配合关系的。

根据通过模具后丝材与卷筒(塔轮)有无相对运动,连续拉丝机可分为非滑动式和滑动式两种。

老式积线式滑轮拉丝机和现代直线式拉丝机拉拔过程中丝材与卷筒之间没有相对滑动,称为非滑动式拉丝机。

水箱式拉丝机拉拔过程中,丝材和塔轮之间存在相对滑动,称为滑动式拉丝机。

9.1. 非滑动拉丝机配模计算9.1.1. 拉拔道次估算减面率是实际生产中最常使用的变形参数,用同一道次减面率连续拉拔数道次后的总减面率,并不等于各道次减面率之和,为便于根据总减面率确定拉拔道次,提供道次减面率与总减面率计算表,如表12。

拉拔时,总减面率的选择和各道次之间减面率分配方法可参考本文6.6节提供的原则确定。

此外线材直径和强度与摩擦力也有一定的关系。

摩擦力过小,牵引力不足,易引起断丝。

摩擦力过大,在滑动时,丝材不易松开,将引起该级阶梯伸出端丝材松弛,塔轮表面压线,甚至断头。

丝材在塔轮表面缠绕圈数过多和塔轮表面出现粗糙或出现沟槽都是造成摩擦力过大的主要原因。

因此,实际操作中一般前几个模子出线端绕2~3圈,接近成品时绕1~2圈。

拉拔较细丝时,所绕圈数应更少,甚至只绕半圈。

十四模拉丝机一般只绕半圈。

9.2.2. 滑动式拉丝机配模计算在滑动式拉丝机上,除最后一道次(K道次)线速等于轮速(B K=V K),因而没有滑动外,其余各道次的轮速均大于线速(V n>B n)。

表示滑动程度大小的概念有:绝对滑动量,相对滑动率(简称滑动率),相对前滑系数(简称滑动系数),累计滑动率,累计滑动系数。

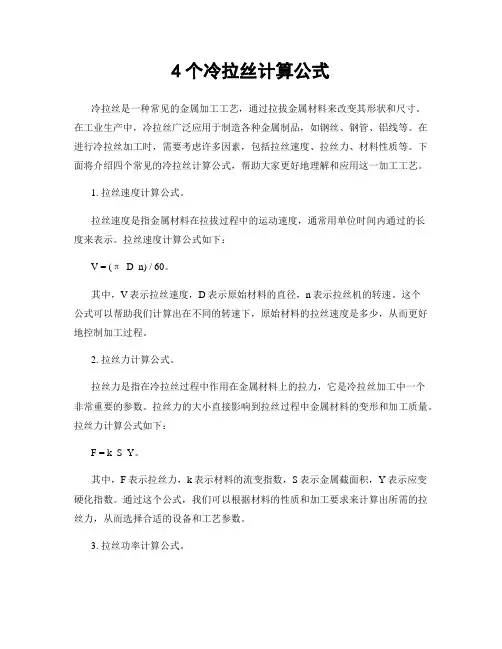

4个冷拉丝计算公式冷拉丝是一种常见的金属加工工艺,通过拉拔金属材料来改变其形状和尺寸。

在工业生产中,冷拉丝广泛应用于制造各种金属制品,如钢丝、钢管、铝线等。

在进行冷拉丝加工时,需要考虑许多因素,包括拉丝速度、拉丝力、材料性质等。

下面将介绍四个常见的冷拉丝计算公式,帮助大家更好地理解和应用这一加工工艺。

1. 拉丝速度计算公式。

拉丝速度是指金属材料在拉拔过程中的运动速度,通常用单位时间内通过的长度来表示。

拉丝速度计算公式如下:V = (π D n) / 60。

其中,V表示拉丝速度,D表示原始材料的直径,n表示拉丝机的转速。

这个公式可以帮助我们计算出在不同的转速下,原始材料的拉丝速度是多少,从而更好地控制加工过程。

2. 拉丝力计算公式。

拉丝力是指在冷拉丝过程中作用在金属材料上的拉力,它是冷拉丝加工中一个非常重要的参数。

拉丝力的大小直接影响到拉丝过程中金属材料的变形和加工质量。

拉丝力计算公式如下:F = k S Y。

其中,F表示拉丝力,k表示材料的流变指数,S表示金属截面积,Y表示应变硬化指数。

通过这个公式,我们可以根据材料的性质和加工要求来计算出所需的拉丝力,从而选择合适的设备和工艺参数。

3. 拉丝功率计算公式。

拉丝功率是指在冷拉丝过程中消耗的功率,它是评价冷拉丝机性能和能耗的重要指标。

拉丝功率计算公式如下:P = F V。

其中,P表示拉丝功率,F表示拉丝力,V表示拉丝速度。

通过这个公式,我们可以根据拉丝力和拉丝速度来计算出所需的拉丝功率,从而合理安排生产计划和设备配置。

4. 拉丝温度计算公式。

在冷拉丝过程中,金属材料会因受到拉力而产生热量,从而使其温度升高。

拉丝温度是影响金属材料性能和加工质量的重要因素。

拉丝温度计算公式如下:T = T0 + (F L) / (A ρ c)。

其中,T表示拉丝温度,T0表示初始温度,F表示拉丝力,L表示拉伸长度,A表示截面积,ρ表示密度,c表示比热容。

通过这个公式,我们可以根据拉丝力和拉伸长度来计算出金属材料的温度变化情况,从而合理控制加工温度,保证产品质量。

拉丝工艺拉丝工艺是一种金属加工工艺。

在金属压力加工中.在外力作用下使金属强行通过模具,金属横截面积被压缩,并获得所要求的横截面积形状和尺寸的技术加工方法称为金属拉丝工艺。

使其改变形状.尺寸的工具称为拉丝模。

最简单的拉丝就是在一块面板上用砂带机打出直丝,再做固定处理。

(氧化,钝化,镀膜或者喷涂)一.设备特点介绍:〔1〕.拉丝机滑动式多模拉丝机特点:线于拉丝轮间有滑动,因此它们都受到摩擦;1.由于有滑动,*力变动时能自动得调整线速,防止断线,它的传动构造比拟简单,拉线轮也不复杂;2.线进入拉丝机后,只经过模孔和拉丝轮,没有由于零件阻力而额外增加线的*力。

〔2〕. 非滑动式多模拉丝机1.没有滑动,不会由于"滑动〞擦伤线的外表和线轮外表;2.线在中间各拉丝轮上停留一段时间,能充分冷却;3.在拉丝过程中圆线要受到屡次弯曲;4.线要受到扭转,扭转方向取决于拨线杆的转动方向;5.构造复杂,且往往每一拉丝轮由单独电动机拖动;二.拉线工艺1、根本原理:线材拉伸是指线坯通过模孔在一定拉力作用下,发生塑性变形,使截面减小,长度增加的一种压力加工方法。

拉丝属于金属加工。

2、影响线材拉伸的因素铜铝杆材料,材料的抗拉强度,变形程度,线材与模孔间的摩擦系数,线模模孔尺寸,线模位置,各种外来因素,反拉力增大的因素。

3、拉丝设备单模拉丝机〔卧式、立式〕多模拉丝机〔滑动连续式拉丝机、卧式塔型鼓轮拉丝机〕4、拉丝润滑润滑剂的作用〔润滑作用、冷却作用、清洗作用〕润滑剂影响拉丝的因素〔浓度、温度、清洁度〕润滑剂的成分〔三乙醇氨+肥皂+水+油酸+煤油〕5、模具按材质分〔硬质合金模、钻石模、聚金模、钢模〕︳︳︳︳大量生产生产细线中小拉机中间模大截面6、拉丝配模道次延伸系数的选择线径㎜铜铝≧1.01.30~1.551.20~1.500.1~1.01.20~1.351.10~1.200.01~0.11.10~1.25——各道次延伸系数*围延伸系数的定义:拉制后线材的长度与拉制前线材长度的比值。

拉丝配模的三种方法

C.计算线材的延伸系数:μ1=ν1*τ2=1.15*1.049=1.206

μn=1.2*1.005=1.206

D.确定进出线规格:进线:2.80;出线:1.00

E.配模计算:dn=dn-1*n

(1.00-1.098-1.206-1.325-1.455-1.597-1.754-1.927-2.116-2.323-2.552-2.800)

小结:通过以上三种配模方法比较,低滑动拉线从节能方面占有很大优势。

并且拉丝油损耗降低,塔轮寿命延长,综合效益明显。

三种配模方法因地制宜,根据技术水平、管理水平,合理选用。

三种配模方法各有特点,C法,对设备、模具要求不严;X法和J法对设备精度要求高,对模具公差要求严,操作者的操作水平要求高。

X法与系列套模(见《中拉丝机使用系列套模提高模具利用率》)相结合,效果更好。

想要低滑动拉线节能取得好效果,使用模具和润滑系统也很重要。

多方面的提升,才能提高生产水平、技术水平,公司才能整体上一台阶,才能最终达到节能目的。

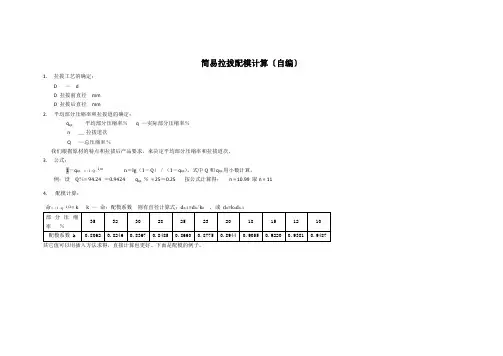

拉丝设备的配模计算要正确配模,首先要知道所购设备的机械减面率。

这在设备规范里都有注明的。

目前国内拉丝机的机械减面率如下:20D(普通双变频微拉机) 11% i=1.173 定速轮减面率4% i=1.06324VX(立式单变频微拉机) 8% i=1.086 定速轮减面率6% i=1.08622D(立式双变频细拉机) 15% i=1.176 定速轮减面率8% i=1.08624D(立式双变频细拉机) 13% i=1.149 定速轮减面率8% i=1.08624DW(卧式单变频细拉机)13% i=1.149 定速轮减面率8% i=1.08614D(中线伸线机) 15% i=1.176 定速轮减面率8% i=1.08617MD (链条中拉机) 15 % i=1.176 定速轮减面率13% i=1.14917DS (铸造箱体齿轮中拉) 20% i=1.176 定速轮减面率15.5 % i=1.183知道这些设备的减面率,配模就有理论根据了。

一般情况下,考虑到塔轮上的滑差系数,模具的配比要大于设备减面率2---6%之间。

具体选多少,主要看铜线材料好坏,铜材质量好,塔轮上滑动系数取小一点,铜材不好,为了方便把机器开起来,可以把塔轮滑动系数放的大一点。

也就是说,塔轮的滑动系数放小了,对铜材要求高,同时因塔轮上滑动小,塔轮寿命长。

相反,塔轮滑动系数放大,会比较好开,但是塔轮寿命会缩短。

所以要根据自己实际的铜杆质量配模比较理想。

配模公式:1-【(下模)×(下模)÷(上模)×(上模)】=机械减面率+2—6%例如24D的拉丝机,如果知道上模尺寸,推算下模规格,如下:进线0.8MM 24D的机械减面率是13%,按照一般的铜材质量,取塔轮滑动系数在2.5%,这样推导出下模规格是:1-【(下模×下模)÷(0.8×0.8)】=0.155。

拉丝机设备如何用公式配模计算实例

拉丝机设备如何用公式配模计算实例

时间:2010-08-06 15:37来源:未知作者:admin 点击:415次

拉丝配模是金属丝拉拔时根据坯料尺寸及金属丝尺寸确定拉拔道次,拉丝模模孔尺寸及形状的工作,也叫拉拔程序或拉拔路线的制定.

1.配模指南-拉丝配模四个步骤和关键数据计算方法

概要:拉丝配模是金属丝拉拔时根据坯料尺寸及金属丝尺寸确定拉拔道次、拉丝模模孔尺寸及形状的工作,也叫拉拔程序或拉拔路线的制定。

可以分为单道次拉丝配模和多道次拉丝配模。

拉丝配模主要步骤包括以下四个步骤:1.选择坯料;2.确定中间退火次数;3.确定拉拔道次和分配道次延伸系数;4.配模校核.文章就圆形断面金属拉丝和异型断面金属拉丝两种情况,具体介绍拉丝配模步骤和计算方法。

2.滑动式拉丝机配模原理及配模计算实例介绍

概要:拉丝配模指的是我们拉制过程中,对每道拉伸线模进行选择的方法。

合理的配模有两个要点,一是机械;滑动式拉丝机有其固定的拉线轮速比,通过实动式拉丝机配模计算实例,计算拉7.2mm铜杆至1.6mm铜线的相关数据;

正文开始:

写在前面:拉丝配模方法很多,很容易造成混淆,其中最根本的就是滑动系数的取值问题。

取大了有何优、缺点,取小一点又有何优、缺点,弄明白了,就会在工作中游刃有余。

死套某点,在实际中是不可能做到的。

不是简单计算,用公式一算就满足了。

如果你厂有50台机。

同是拉6种以上规格丝,如果按照某一种公式死套,想想最小要配几套模具。

所谓拉丝模具配完后,就要估计哪只模可能会引起断线。

哪个模会缩丝。

要估计断线是何原因,不要一断线就是铜杆空心,实际上,70%以上的空心铜与断线是自己拉丝造成的。

拉丝模具配模方法最常见的有以下三种:

1.应用绝对滑动系数配模方法(J法),应用基础:拉丝机连续拉线,线材在每个塔轮上,单

位时间体积是相等的。

2.传统理论配模方法(C法配模),以往定义符号从进线始,这里为了计算机计算方便(用Execl电子表格),刚好相反从出口模开始.

3.新理论配模方法(X法配模),应用基础:即安全(不断线)顺利(能连续)拉线,又能把滑动降到最低.三种配模方法各有特点.C法,对设备,模具要求不严;X法和J法对设备精度要求高,对模具公差要求严,操作者的操作水平要求高.X法与系列套模相结合,效果更好.

下面对这三种配模方法做具体介绍:

一、应用绝对滑动系数配模方法(J法)

应用基础:拉丝机连续拉线,线材在每个塔轮上,单位时间体积是相等的。

即U1*S1=Un*Sn (U1:线材在定速轮上速度,S1:定速轮上线材的截面积)

那么

Τ

n=Vn/Un

Un=Vn/Tn,U1=V1

设:绝对速比Kn=V1/Vn

安全滑动系数Τ2=τ2;其余的Τ3=Τ2+0.001....Τn=Τn-1+0.001

A.确定拉丝机机械参数:

每种拉丝机说明书都有设备参数,机械延伸率(或不同叫法),也就是拉丝机相邻塔轮增速比,有的说明书有说明计算。

LH-280/17拉丝机的增速比是:

1.20:1,(最后一道:1.15:1)。

B.滑动系数:

1.安全滑动系数Τ2=τ2=(1.2/1.15)*1.005=1.049.

2.Τ3-Τn 取:Τ3=Τ2+0.001....Τn=Τn-1+0.001(穿模时,留相对滑动量)

C.确定进出线规格:进线:2.80;出线:1.00

D.配模计算:

1.先假定定速轮的V1=1000,利用机相邻塔轮增速比,计算出Vn

2.通过绝对速比Kn=V1/Vn,再计算Kn

3.通过dn=d1×√Kn*Τn,计算出各个模具的规格。

(实际利用EXCEL很方便)

(1.00-1.098-1.204-1.319-1.446-1.585-1.737-1.903-2.086-2.286-2.506-2.746-2.800)

二、传统理论配模方法(C法配模)

符号定义及有关公式

以往定义符号从进线始,这里为了计算机计算方便(用Execl电子表格),刚好相反从出口模开始。

1. 各道模子孔径:(出口模)d1,d2,d3…dn….

2. 各道延伸系数:(定速辊始)μ1,μ2,μ3…μn…

3. 各塔轮增速比:(定速辊始)ν1ν2ν3…νn…

4. 各道滑动系数:τ1τ2τ3….τn…

5. 第n个塔轮绝对(累计)滑动系数:Τn=Vn/Un

6. 第n个塔轮的线速度:Vn

7. 第n个塔轮上铜线的速度:Un

8. μn=νn*τn

9. dn=dn-1*√μn

下面以LH-280/17拉丝机为例,说明配模计算方法:

A.确定拉丝机机械参数:

每种拉丝机说明书都有设备参数,机械延伸率(或不同叫法),也就是拉丝机相邻塔轮增速比,有的说明书有说明计算。

LH-280/17拉丝机的增速比是:

1.20:1,(最后一道:1.15:1),即:νn=1.2

B.滑动系数τn:

中拉机一般取:1.02-1.04,取τn=1.03

C.计算线材的延伸系数:μn=νn*τn=1.2*1.03=1.236

D.确定进出线规格:进线:2.80;出线:1.00

E.配模计算

1.0-1.112-1.236-1.374-1.528-1.698-1.888-

2.099-2.334-2.595-2.800

三、新理论配模方法(X法配模)

低滑动拉线基础是:即安全(不断线)顺利(能连续)拉线,又能把滑动降到最低。

因此滑动系数最低规范要求:

1.τ3-τn要求1.0-1.01,在配模计算中平均取:1.005

2.安全滑动系数τ2

这里介绍确定安全滑动系数τ2的方法,LH-280/17拉丝机,具备满足了低滑动拉线的性能的结构,安全滑动系数是通过降低最后一道塔轮增速比来实现的。

因此,安全滑动系数τ2=(1.2/1.15)*1.005=1.049.

如:LH-200/17 拉丝机安全滑动系数τ2=(1.2/1.15)*1.005=1.049;

B22拉丝机,设计的安全滑动系数τ2= (1.175/1.15)*1.005=1.027;

B32拉丝机安全滑动系数τ2=(1.

15/1.12)*1.005=1.032;

S20 拉丝机安全滑动系数τ2=(1.12/1.08)*1.005=1.042;

S24拉丝机安全滑动系数τ2= (1.1/1.08)*1.005=1.024。

A.确定拉丝机机械参数:

每种拉丝机说明书都有设备参数,机械延伸率(或不同叫法),也就是拉丝机相邻塔轮增速比,有的说明书有说明计算。

LH-280/17拉丝机的增速比是:

1.20:1,(最后一道:1.15:1),即:νn=1.2

B.滑动系数:

1.τ3-τn取1.005

2.安全滑动系数τ2=(1.2/1.15)*1.005=1.049

C.计算线材的延伸系数:μ1=ν1*τ2=1.15*1.049=1.206

μn=1.2*1.005=1.206

D.确定进出线规格:进线:2.80;出线:1.00

E.配模计算:dn=dn-1*√μn (1.00-1.098-1.206-1.325-1.455-1.597-1.754-1.927-2.116-2.323-2.552-2.800)

小结:通过以上三种配模方法比较,低滑动拉线从节能方面占有很大优势。

并且拉丝油损耗降低,塔轮寿命延长,综合效益明显。

三种配模方法因地制宜,根据技术水平、管理水平,合理选用。

三种配模方法各有特点,C法,对设备、模具要求不严;X法和J法对设备精度要求高,对模具公差要求严,操作者的操作水平要求高。

X法与系列套模(见《中拉丝机使用系列套模提高模具利用率》)相结合,效果更好。

想要低滑动拉线节能取得好效果,使用模具和润滑系统也很重要。

多方面的提升,才能提高生产水平、技术水平,公司才能整体上一台阶,才能最终达到节能目的。