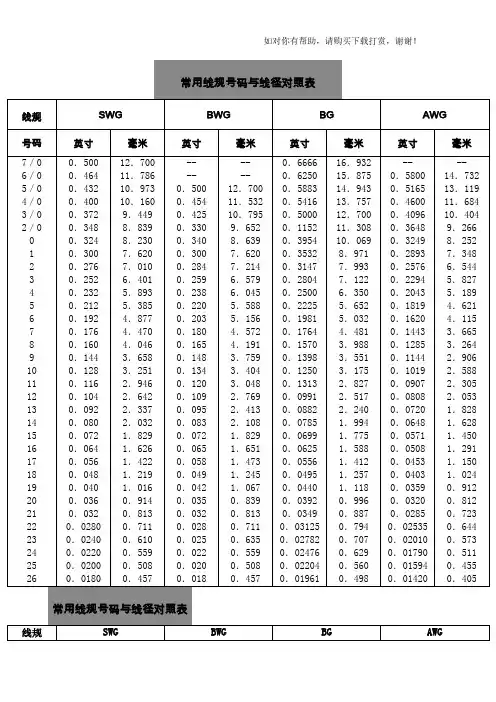

17模和9模拉线配模参考表

- 格式:doc

- 大小:116.50 KB

- 文档页数:2

1.配模指南-拉丝配模四个步骤和关键数据计算方法概要:拉丝配模是金属丝拉拔时根据坯料尺寸及金属丝尺寸确定拉拔道次、拉丝模模孔尺寸及形状的工作,也叫拉拔程序或拉拔路线的制定。

可以分为单道次拉丝配模和多道次拉丝配模。

拉丝配模主要步骤包括以下四个步骤:1.选择坯料;2.确定中间退火次数;3.确定拉拔道次和分配道次延伸系数;4.配模校核.文章就圆形断面金属拉丝和异型断面金属拉丝两种情况,具体介绍拉丝配模步骤和计算方法。

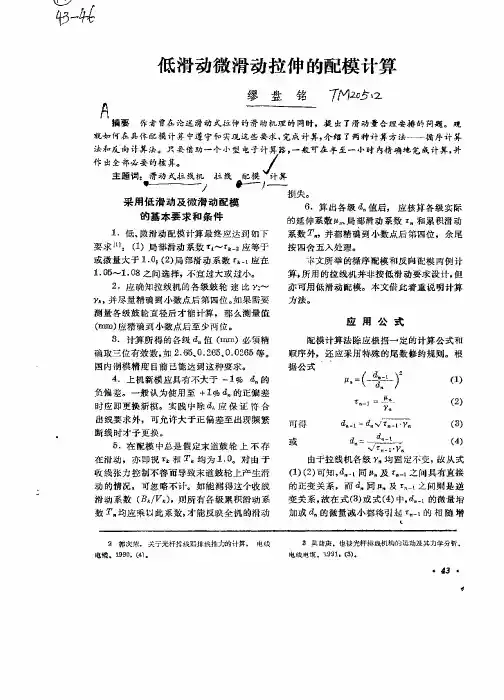

2.滑动式拉丝机配模原理及配模计算实例介绍概要:拉丝配模指的是我们拉制过程中,对每道拉伸线模进行选择的方法。

合理的配模有两个要点,一是机械;滑动式拉丝机有其固定的拉线轮速比,通过实动式拉丝机配模计算实例,计算拉7.2mm铜杆至1.6mm铜线的相关数据;正文开始:写在前面:拉丝配模方法很多,很容易造成混淆,其中最根本的就是滑动系数的取值问题。

取大了有何优、缺点,取小一点又有何优、缺点,弄明白了,就会在工作中游刃有余。

死套某点,在实际中是不可能做到的。

不是简单计算,用公式一算就满足了。

如果你厂有50台机。

同是拉6种以上规格丝,如果按照某一种公式死套,想想最小要配几套模具。

所谓拉丝模具配完后,就要估计哪只模可能会引起断线。

哪个模会缩丝。

要估计断线是何原因,不要一断线就是铜杆空心,实际上,70%以上的空心铜与断线是自己拉丝造成的。

拉丝模具配模方法最常见的有以下三种:1.应用绝对滑动系数配模方法(J法),应用基础:拉丝机连续拉线,线材在每个塔轮上,单位时间体积是相等的。

2.传统理论配模方法(C法配模),以往定义符号从进线始,这里为了计算机计算方便(用Execl电子表格),刚好相反从出口模开始.3.新理论配模方法(X法配模),应用基础:即安全(不断线)顺利(能连续)拉线,又能把滑动降到最低.三种配模方法各有特点.C法,对设备,模具要求不严;X法和J法对设备精度要求高,对模具公差要求严,操作者的操作水平要求高.X法与系列套模相结合,效果更好.下面对这三种配模方法做具体介绍:一、应用绝对滑动系数配模方法(J法)应用基础:拉丝机连续拉线,线材在每个塔轮上,单位时间体积是相等的。

使用说明书型号LHD-560+450/11名称伺服电机非滑动铝合金大拉机目录1.技术规范2.机器用途3.机器结构说明4.运输及安装5.设备维护事项6.电气系统7.配模参考表 .附录:1.电气原理图及电气接线图. 1套2.机器用途本机可用于铝合金Φ9.5mm,普铝Φ9.5-Φ12拉制成铝合金圆线Φ2.5-5.0 铝圆线Φ1.8-5 型线: 5-25.3.机器结构说明本机由双工位摆臂式放线架、11模拉线机,储线装置、双盘自动收线装置、拉线润滑油系统、齿轮润滑油系统、电气控制系统等组成。

3.1 放线装置放线装置为双工位摆臂式放线架。

可放置二盘铝杆实现不停车接头,放线架高度4800mm,摆臂长度1650mm,摆臂角度50度。

放线起理顺材之用,其支柱也可用为扶梯,以便操作者上下理线。

线材经过滚轮改变方向,从压臂度下进入拉线主机。

3.2 拉线主机拉线主机由拉线齿轮箱、拉线油箱及密封罩壳、模座、旋转模座、电机等构成。

具有刚性好,易于操作等优点。

3.2.1 拉线主齿轮箱于拉线润滑油系统采用独立分体结构。

3.3 储线装置该装由两个储线轮、导轮、气缸等组成。

两个储线轮上下设置,上储线轮可沿导轨上下滑动,而下储线轮固定不动,进线进入储线轮后,在两储线轮上绕三圈,由上储线轮出来,入顶端出线导轮后直接收线装置。

4 运输及安装4.1本设备装卸箱时应防止磕碰、清点零部件数目,不得有遗漏,并检查设备有无损坏现象。

由于拉线主机较长,吊装时应特别注意吊装受力位置,为确保运输安全,各零部件应定位牢固可靠,不得有窜动,并且有防漏防潮防震保护措施。

4.2机器的基础尺寸参考机器基础图,并和实物复校,基础尺寸应大于机器轮廓尺寸,视上壤情况确定其厚度(不小于45cm)校准水平及各部件基础标高,位置准确无误后,放入地脚螺栓,进行二次灌浆,于固后校正水平,垫料,方可紧固螺栓。

本机组中,放线装置、拉线润滑油箱拉线齿轮润滑油箱、轧头穿模机、电气控制箱安装位置,用户可根据场地作适当调整。

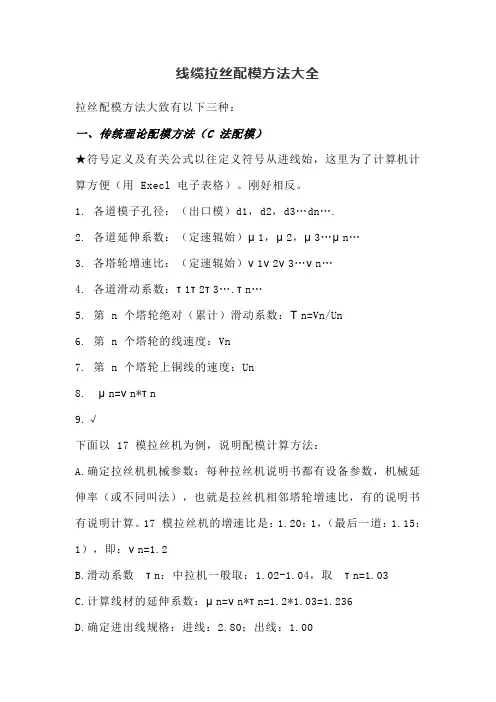

线缆拉丝配模方法大全拉丝配模方法大致有以下三种:一、传统理论配模方法(C 法配模)★符号定义及有关公式以往定义符号从进线始,这里为了计算机计算方便(用 Execl 电子表格)。

刚好相反。

1. 各道模子孔径:(出口模)d1,d2,d3…dn….2. 各道延伸系数:(定速辊始)μ1,μ2,μ3…μn…3. 各塔轮增速比:(定速辊始)ν1ν2ν3…νn…4. 各道滑动系数:τ1τ2τ3….τn…5. 第 n 个塔轮绝对(累计)滑动系数:Τn=Vn/Un6. 第 n 个塔轮的线速度:Vn7. 第 n 个塔轮上铜线的速度:Un8. μn=νn*τn9.√下面以 17 模拉丝机为例,说明配模计算方法:A.确定拉丝机机械参数:每种拉丝机说明书都有设备参数,机械延伸率(或不同叫法),也就是拉丝机相邻塔轮增速比,有的说明书有说明计算。

17 模拉丝机的增速比是:1.20:1,(最后一道:1.15:1),即:νn=1.2B.滑动系数τn:中拉机一般取:1.02-1.04,取τn=1.03C.计算线材的延伸系数:μn=νn*τn=1.2*1.03=1.236D.确定进出线规格:进线:2.80;出线:1.00E.配模计算1.0-1.112-1.236-1.374-1.528-1.698-1.888-2.099-2.334-2.595-2.800二、新理论配模方法(X 法配模)★新理论配模基础:低滑动拉线基础是:即安全(不断线)顺利(能连续)拉线,又能把滑动降到最低。

因此滑动系数最低规范要求:1.τ3-τn 要求 1.0-1.01,在配模计算中平均取:1.0052.安全滑动系数τ2这里介绍确定安全滑动系数τ2 的方法,17 模拉丝机,具备满足了低滑动拉线的性能的结构,安全滑动系数是通过降低最后一道塔轮增速比来实现的。

因此,安全滑动系数τ2=(1.2/1.15)*1.005=1.049.如:17 模拉丝机安全滑动系数τ2=(1.2/1.15)*1.005=1.049;B22 拉丝机设计的安全滑动系数τ2=(1.175/1.15)*1.005=1.027;B32 拉丝机安全滑动系数τ2=(1.15/1.12)*1.005=1.032;S20 拉丝机安全滑动系数τ2=(1.12/1.08)*1.005=1.042;S24 拉丝机安全滑动系数τ2=(1.1/1.08)*1.005=1.024。

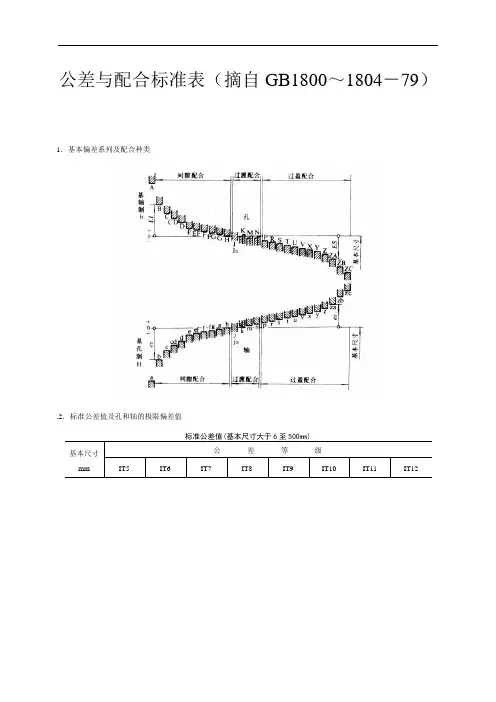

公差与配合标准表(摘自GB1800~1804-79)1.基本偏差系列及配合种类

.2.标准公差值及孔和轴的极限偏差值

孔的极限差值(基本尺寸由大于10至315mm)μm

轴的极限偏差(基本尺寸由于大于10至315mm)

注:标注▼者为优先公差等级,应优先选用。

形状和位置公差(摘自GB1182~1184-80)

形位公差符号

圆度和圆柱度公差 μm

主参数d (D)图例

直线度和平面度公差 μm

主参数L图例

平行度、垂直度和倾斜度公差μm

主参数L、d (D)图例

同轴度、对称度、圆跳动和全跳动公差确良μm

主参数d(D)、B、L图例

表面粗糙度

注:1. 粗糙度代号I为第一种过渡方式。

它是取新国标中相应最靠近的下一档的第1系列值,如原光洁度(旧国标)为▽5,R a的最大允许值取6.3。

因此,在不影响原表面粗糙要求的情况下,取该值有利于加工。

2. 粗糙度代号Ⅱ为第2种过渡方式。

它是取新国标中相应最靠近的上一档的第1系列值,如原光洁度为▽5,

R a的最大允许值取3.2。

因此,取该值提高了原表面粗糙度的要求和加工的成本。

17模连续退火铜拉丝机操作规程XX电缆有限公司发布17模连续退火铜中拉机操作规程本操作规程适用于LHT-250/17连续退火铜拉丝机主要将Ø2.5~Ø3.6 mm线胚制成Ø0.8~Ø2.8 mm的铜线,并可在拉制过程中实现连续退火,可以按照设定自动双盘切换收线或成圈收线。

1. 生产范围1.1 进线直径最大Ø3.0 mm1.2 出线直径Ø0.4~Ø1.6 mm1.3 拉线速度最大18m/s1.4 拉伸道次171.5 定速轮直径Ø250mm1.6配模表及压缩比(进线Ø3.0mm)塔轮速比为1.25,定速轮速比为1.184,拉线模外形尺寸为Ø25×12 mm1.7退火电流DC2000A1.8退火电压DC50V1.9收线PND 630或PND500单盘收线2. 设备组成、主要技术性能及规范设备由越端式立式放线架、拉线主机、退火装置、摆杆张力装置、收线装置、齿轮润滑系统、拉线乳化液系统、轧头穿模机、蒸汽发生器等组成。

2.1 拉线主机拉线主机为箱体结构,分前后两箱。

前箱乳化液润滑箱,在前箱中有四组三阶梯拉线鼓轮、模座架和转向轮等。

塔轮浸没在乳化液中。

后箱为齿轮变速箱,前后箱之间相互分开,防止润滑油液和乳化液混杂。

2.2 拉线鼓轮拉线鼓轮采用金属材料表面喷涂碳化钨结构或刚玉陶瓷复合结构,装卸时只允许用橡皮或木榔头敲打。

使用时,必须先开启冷却液,随后再工作。

以免温度过高或温差过大造成陶瓷鼓轮圈碎裂,鼓轮圈损坏可单独拆换。

本机为三台阶式鼓轮,相邻鼓轮之比为1.25。

冷却液采用集中循环供液。

2.3 连续退火装置连续退火装置由退火导轮、接触轮、转向导轮、吹线座、冷却腔、冷却系统、摇杆张力装置、蒸汽发生器等组成。

退火采用交流退火,通过调节退火电压的大小来控制线材延伸率的大小。

退火冷却液为含脂量为1%的乳化液,冷却液应保持在40℃以下。

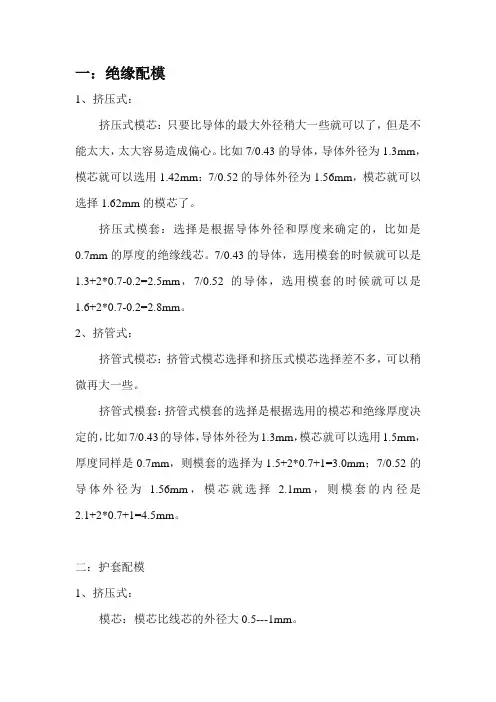

一:绝缘配模1、挤压式:挤压式模芯:只要比导体的最大外径稍大一些就可以了,但是不能太大,太大容易造成偏心。

比如7/0.43的导体,导体外径为1.3mm,模芯就可以选用1.42mm:7/0.52的导体外径为1.56mm,模芯就可以选择1.62mm的模芯了。

挤压式模套:选择是根据导体外径和厚度来确定的,比如是0.7mm的厚度的绝缘线芯。

7/0.43的导体,选用模套的时候就可以是1.3+2*0.7-0.2=2.5mm,7/0.52的导体,选用模套的时候就可以是1.6+2*0.7-0.2=2.8mm。

2、挤管式:挤管式模芯:挤管式模芯选择和挤压式模芯选择差不多,可以稍微再大一些。

挤管式模套:挤管式模套的选择是根据选用的模芯和绝缘厚度决定的,比如7/0.43的导体,导体外径为1.3mm,模芯就可以选用1.5mm,厚度同样是0.7mm,则模套的选择为1.5+2*0.7+1=3.0mm;7/0.52的导体外径为 1.56mm,模芯就选择 2.1mm,则模套的内径是2.1+2*0.7+1=4.5mm。

二:护套配模1、挤压式:模芯:模芯比线芯的外径大0.5---1mm。

模套:线径+2倍的护套厚度+0.5。

如果是PVC料可以稍微再大一点。

例如:10mm的线芯,护套厚度为1.5mm,选用模芯为10.5mm,模套内径为10+2*1.5+0.5=13.5mm。

2、挤管式:模芯:按照线芯外径来配置。

范围可以稍大一点。

模套:根据选择的模芯和厚度进行配置。

比如:10的外径厚度为1.5mm,选用的模芯为12mm,则选用的模套为12+2*1.5+2=17mm。

最终选用17.5mm的模套。

护套挤管式模芯模套选用时选择的空间比较大,选用的模套大的时候可以把模芯往前靠一些,选用的模套小的时候可以把模芯往后靠一些。

2010-12-30。

钢模板标准目录QB/YJJG-MB001-2010 钢模板技术条件................................. 错误!未定义书签。

QB/YJJG-MB002-2010 墩模检验规程................................... 错误!未定义书签。

QB/YJJG-MB003-2010 桥梁模板检验................................... 错误!未定义书签。

钢模板技术条件前言本标准为规范钢模板的设计、制作、检验等行为,确保钢模板产品质量满足要求,依据JGJ162-2008《建筑施工模板安全技术规范》、JGJ74-2003《建筑工程大模板技术规程》和GB50113-2005《滑动模板工程技术规范》,结合企业实际情况进行编制的。

本标准适用于各种铁路、公路、水利等钢模板。

本标准编写格式依据GB/T1.1-2009。

本标准由中铁一局集团XXXX有限公司技术开发部归口管理。

本标准起草单位:中铁一局集团XXXX有限公司技术开发部。

本标准主要起草人:钢模板技术条件1 范围本标准说明了钢模板的组成、结构形式;规定了钢模板的设计要求、加工制作要求、检验方法及标志、保管和运输等。

2 规范性引用文件下列文件对于本标准的应用必不可少的。

凡是注日期的引用文件,仅所注日期的版本适用于本标准。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本标准。

JGJ 162-2008 建筑施工模板安全技术规范JGJ 74-2003 建筑工程大模板技术规程GB 50113-2005 滑动模板工程技术规范GB 50017 钢结构设计规范GB/T 700 碳素结构钢GB/T 1591 低合金高强度结构钢GB/T 5117 碳钢焊条GB/T 5118 低合金钢焊条GB/T 5780 六角头螺栓C级GB/T 5782 六角头螺栓GB/T 1229 钢结构用高强度大六角螺母GB/T 1230 钢结构用高强度垫圈GB/T 1228 钢结构用高强度大六角头螺栓GB/T 8110-1995 气体保护电弧焊用碳钢、低合金钢焊丝3 钢模板组成基本规定3.1 钢模板应由面板系统、支撑系统、操作平台系统及连接件等组成。

公差与配合标准表(摘自GB1800~1804-79)1.基本偏差系列及配合种类.2.标准公差值及孔和轴的极限偏差值基本尺寸mm公差等级IT5 IT6 IT7 IT8 IT9 IT10 IT11 IT12孔的极限差值(基本尺寸由大于10至315mm)μm轴的极限偏差(基本尺寸由于大于10至315mm)注:标注▼者为优先公差等级,应优先选用。

形状和位置公差(摘自GB1182~1184-80)形位公差符号分类形状公差位置公差项目直线度平面度圆度圆柱度平行度垂直度倾斜度同轴度对称度位置度圆跳动全跳动符号圆度和圆柱度公差μm主参数d(D)图例公差等级主参数d(D) mm应用举例>6~10>10~18>18~30>30~50>50~80>80~120>120~180>180~250>250~315>315~400>400~5005 1.5 2 2.5 2.5 3 4 5 7 8 9 10 安装E、C级滚动轴承的配合面,通用减速器的轴颈,一般机床的主轴。

6 2.5 3 4 4 5 6 8 10 12 13 157 4 5 6 7 8 10 12 14 16 18 20千斤顶或压力油缸的活塞,水泵及减速器的轴颈,液压传动系统的分配机构8 6 8 9 11 13 15 18 20 23 25 279 9 11 13 16 19 22 25 29 32 36 40 起重机、卷扬机用滑动轴承等10 15 18 21 25 30 35 40 46 52 57 63直线度和平面度公差μm主参数L图例公差等级主要参数L mm应用举例≤10>10~16>16~25>25~40>40~63>63~100>100~160>160~250>250~400>400~6305 2 2.5 3 4 56 8 10 12 15普通精度的机床导轨6 3 4 5 6 8 10 12 15 20 257 5 6 8 10 12 15 20 25 30 40轴承体的支承面,减速器的壳体,轴系支承轴承的接合面8 8 10 12 15 20 25 30 40 50 609 12 15 20 25 30 40 50 60 80 100辅助机构及手动机械的支承面,液压管件和法兰的连接面10 20 25 30 40 50 60 80 100 120 150平行度、垂直度和倾斜度公差μm主参数L、d (D)图例公差等级主参数L、d(D)mm应用举例≤10>10~16>16~25>25~40>40~63>63~100>100~160>160~250>250~400>400~6305 56 8 10 12 15 20 25 30 40 垂直度用于发动机的轴和离合器的凸缘,装D、E级轴承和装C、D级轴承之箱体的凸肩6 8 10 12 15 20 25 30 40 50 60 平行度用于中等精度钻模的工作面,7~10级精度齿轮传动壳体孔的中心线7 12 15 20 25 30 40 50 60 80 100 垂直度用于装F、G 级轴承之壳体孔的轴线,按h6与g6连接的锥形轴减速机的机体孔中心线8 20 25 30 40 50 60 80 100 120 150 平行度用于重型机械轴承盖的端面、手动传动装置中的传动轴同轴度、对称度、圆跳动和全跳动公差确良μm主参数d(D)、B 、L 图例公差等级主参数d(D)、B、Lmm应用举例>3~6 >6~10>10~18>18~30>30~50>50~120>120~250>250~5005 3 4 56 8 10 12 15 6和7级精度齿轮轴的配合面,较高精度的快速轴,较高精度机床的轴套6 5 6 8 10 12 15 20 257 8 10 12 15 20 25 30 40 8和9级精度齿轮轴的配合面,普通精度高速轴(100r/min以下),长度在1m以下的主传动轴,起重运输机的鼓轮配合孔和导轮的滚动面M 12 15 20 25 30 40 50 60表面粗糙度表面粗糙度R a值的应用范围粗糙度代号光洁度代号表面形状、特征加工方法应用范围ⅠⅡ除净毛刺铸、锻、冲压、热轧、冷轧用于保持原供应状况的表面微见刀痕粗车,刨,立铣,平铣,钻毛坯粗加工后的表面可见加工痕迹车,镗,刨,钻,平铣,立铣,锉,粗铰,磨,铣齿比较精确的粗加工表面,如车端面、倒角微见加工痕迹车,镗,刨,铣,刮1~2点/cm2,拉,磨,锉滚压,铣齿不重要零件的非结合面,如轴、盖的端面,倒角,齿轮及皮带轮的侧面、平键及键槽的上下面,轴或孔的退刀槽看不见加工痕迹车,镗,刨,铣,铰,拉,磨,滚压,铣齿,刮1~2点/cm2IT12级公差的零件的结合面,如盖板、套筒等与其它零件联接但不形成配合的表面,齿轮的非工作面,键与键槽的工作面,轴与毡圈的摩擦面可辨加工痕迹的方向车,镗,拉,磨,立铣,铰,滚压,刮3~10点/cm2IT8~IT12级公差的零件的结合面,如皮带轮的工作面,普通精度齿轮的齿面,与低精度滚动轴承相配合的箱体孔微辨加工痕迹的方向铰,磨,镗,拉,滚压,刮3~10点/cm2IT6~IT8厅级公差的零件的结合面;与齿轮、蜗轮、套筒等的配合面;与高精度滚动轴承相配合的轴颈;7级精度大小齿轮的工作面;滑动轴承轴瓦的工作面;7~8 级精度蜗杆的齿面不可辨加工痕迹的方向布轮磨,磨,研磨,超级加工IT5、IT6级公差的零件的结合面,与C级精度滚动轴承配合的轴颈;3、4、5级精度齿轮的工作面暗光泽面超级加工仪器导轨表面;要求密封的液压传动的工作面;塞的外表面;活汽缸的内表面注:1. 粗糙度代号I为第一种过渡方式。