钻削原理

- 格式:ppt

- 大小:706.50 KB

- 文档页数:19

第九章钻削加工钻床是加工内孔的机床,是用钻头在实体材料上加工孔,主要用于加工外形复杂,没有对称旋转轴线的工件,如杠杆、盖板、箱体、机架等零件上的单孔或孔系。

钻孔属粗加工。

·钻削加工的工艺特点(1)钻头在半封闭的状态下进行切削的,切削量大,排屑困难。

(2)摩擦严重,产生热量多,散热困难。

(3)转速高、切削温度高,致使钻头磨损严重。

(4)挤压严重,所需切削力大,容易产生孔壁的冷作硬化。

(5)钻头细而悬伸长,加工时容易产生弯曲和振动。

(6钻孔精度低,尺寸精度为IT13~IT10,表面粗糙度Ra为12.5~6.3μm。

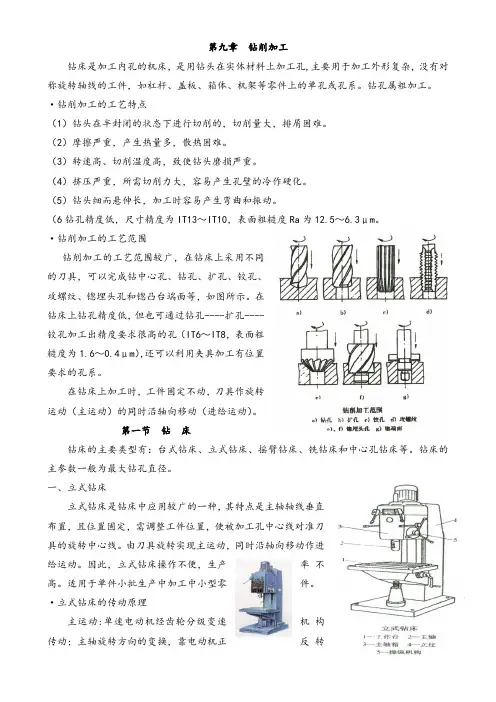

·钻削加工的工艺范围钻削加工的工艺范围较广,在钻床上采用不同的刀具,可以完成钻中心孔、钻孔、扩孔、铰孔、攻螺纹、锪埋头孔和锪凸台端面等,如图所示。

在钻床上钻孔精度低,但也可通过钻孔----扩孔----铰孔加工出精度要求很高的孔(IT6~IT8,表面粗糙度为1.6~0.4μm),还可以利用夹具加工有位置要求的孔系。

在钻床上加工时,工件固定不动,刀具作旋转运动(主运动)的同时沿轴向移动(进给运动)。

第一节钻床钻床的主要类型有:台式钻床、立式钻床、摇臂钻床、铣钻床和中心孔钻床等。

钻床的主参数一般为最大钻孔直径。

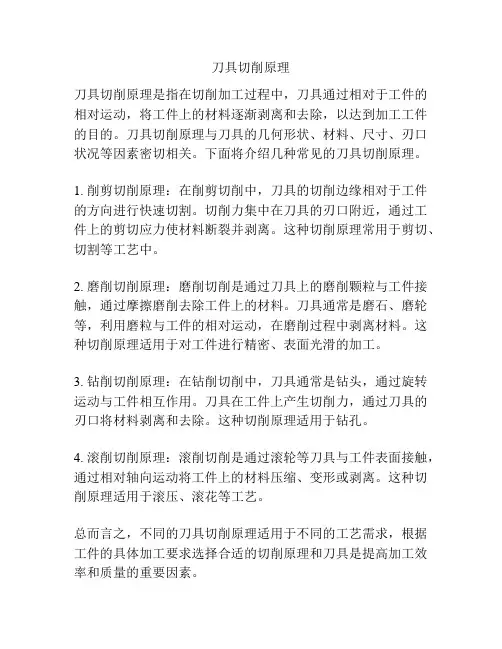

一、立式钻床立式钻床是钻床中应用较广的一种,其特点是主轴轴线垂直布置,且位置固定,需调整工件位置,使被加工孔中心线对准刀具的旋转中心线。

由刀具旋转实现主运动,同时沿轴向移动作进给运动。

因此,立式钻床操作不便,生产率不高。

适用于单件小批生产中加工中小型零件。

·立式钻床的传动原理主运动:单速电动机经齿轮分级变速机构传动;主轴旋转方向的变换,靠电动机正反转实现进给运动:主轴随同主轴套筒在主轴箱中作直线移动。

进给量用主轴每转一转时,主轴的轴向移动量来表示二、台钻台式钻床简称台钻,其实质上是一种加工小孔的立式钻床,结构简单小巧,使用灵活方便,适于加工小型零件上的小孔。

钻孔直径一般小于15mm。

刀具切削原理

刀具切削原理是指在切削加工过程中,刀具通过相对于工件的相对运动,将工件上的材料逐渐剥离和去除,以达到加工工件的目的。

刀具切削原理与刀具的几何形状、材料、尺寸、刃口状况等因素密切相关。

下面将介绍几种常见的刀具切削原理。

1. 削剪切削原理:在削剪切削中,刀具的切削边缘相对于工件的方向进行快速切割。

切削力集中在刀具的刃口附近,通过工件上的剪切应力使材料断裂并剥离。

这种切削原理常用于剪切、切割等工艺中。

2. 磨削切削原理:磨削切削是通过刀具上的磨削颗粒与工件接触,通过摩擦磨削去除工件上的材料。

刀具通常是磨石、磨轮等,利用磨粒与工件的相对运动,在磨削过程中剥离材料。

这种切削原理适用于对工件进行精密、表面光滑的加工。

3. 钻削切削原理:在钻削切削中,刀具通常是钻头,通过旋转运动与工件相互作用。

刀具在工件上产生切削力,通过刀具的刃口将材料剥离和去除。

这种切削原理适用于钻孔。

4. 滚削切削原理:滚削切削是通过滚轮等刀具与工件表面接触,通过相对轴向运动将工件上的材料压缩、变形或剥离。

这种切削原理适用于滚压、滚花等工艺。

总而言之,不同的刀具切削原理适用于不同的工艺需求,根据工件的具体加工要求选择合适的切削原理和刀具是提高加工效率和质量的重要因素。

机械加工的工艺原理是

机械加工是利用机械设备对工件进行切削、磨削、拔拉、钻削等加工过程的技术。

其工艺原理主要包括以下几个方面:

1. 切削原理:利用刀具与工件之间的相对运动,以切削刃对工件进行削除材料的操作。

刀具通过推刀进给或工件旋转提供所需的运动,切削刃将工件上的材料削除,形成所需的形状和尺寸。

2. 磨削原理:利用磨料颗粒在工件表面的相对运动,将磨削粒子对工件材料的切削和磨擦作用,使工件表面达到所要求的精度和光洁度。

3. 拔拉原理:通过拔拉设备,将工件在规定的力下进行拉伸,使其形成所需的形状,如拉制金属线材和伸长钢材等。

4. 钻削原理:通过旋转运动和向前进给的力,通过刀具的刃部对工件进行孔洞加工,同时将削屑排除。

总的来说,机械加工的工艺原理是通过机械设备对工件进行切削、磨削、拔拉、钻削等操作,以实现工件形状、尺寸和表面质量的加工要求。

整个过程依靠机械设备提供运动和力量,通过切削或磨削等方式将工件的材料削除或变形,从而得到所需的产品或工件。

钻削的概念钻削是指用钻头进行机械加工的过程,用于在工件上制造圆孔。

它是现代制造工艺中常见的一种加工方法,广泛应用于机械制造、汽车制造、航空航天、石油勘探等领域。

钻削的基本原理是利用钻头的旋转运动和轴向推进力,将刀具与工件接触并磨削工件。

钻头通常由切削刃和刀体两部分组成,切削刃负责切削工件,刀体则负责传递动力和固定切削刃。

在钻削过程中,切削刃对工件表面施加切削力,将工件上的金属材料削除,形成一个圆孔。

钻削一般分为粗钻、精钻两个过程。

粗钻时,钻削刃快速旋转,以较大的切削速度将大量金属屑削除;而精钻则是以较小的切削速度进行,用于在工件上获得更精确的孔径和表面质量。

钻削的过程涉及到几个重要的参数,包括切削速度、进给速度、切削深度和刀具选型等。

切削速度是指钻头的旋转速度,它决定了钻削的效率和切削力的大小。

进给速度是指钻头在轴向上的推进速度,它影响到切削过程中金属屑的形成和排除。

切削深度是指刀具在每一次钻削过程中进入工件的深度,它根据工件要求和刀具强度来确定。

刀具选型则是根据工件材料和形状,选择合适的钻头类型和尺寸。

钻削过程中,切削刃与工件表面的摩擦会引起热量的产生,这可能导致刀具磨损、工件变形和表面质量下降等问题。

为了解决这些问题,钻削过程中通常需要使用切削液进行冷却和润滑,以降低切削温度、延长刀具寿命、改善切削质量。

钻削的优点是加工精度高,适用于各种材料的加工,如金属、非金属、木材等。

钻削可以制造各种类型的孔,如盲孔、通孔、倒角孔等,并可进行各种类型的表面处理,如车削、镗削、铰削等。

此外,钻削还具有生产效率高、机械加工力度小、工艺稳定可靠等特点。

然而,钻削也有一些局限性。

首先,钻削只能制造圆孔,对于其他形状的孔无法实现。

其次,钻削过程中切削刃容易受到工件表面硬度不均匀、切削力不平衡等因素的影响,导致刀具磨损和加工质量下降。

此外,钻削过程中切削力较大,易产生振动和噪音,对机床和工件都会带来一定的负荷。

综上所述,钻削是一种常见的机械加工方法,具有广泛的应用领域和许多优点。

手枪钻原理

手枪钻是一种常见的工业钻削工具,它通过高速旋转的钻头来实现对工件的加工。

手枪钻的原理主要包括转动运动、进给运动和切削运动三个方面。

首先,转动运动是手枪钻的基本原理之一。

手枪钻的主轴通过电机驱动实现高

速旋转,这种旋转运动使得钻头具有了切削能力。

在钻削过程中,钻头不断地旋转,以高速切削工件表面,从而实现对工件的加工。

其次,进给运动也是手枪钻的重要原理之一。

在钻削过程中,工件需要保持相

对稳定的位置,而手枪钻则通过进给装置来实现对工件的移动。

进给运动使得钻头能够沿着工件表面平稳地移动,从而实现对工件的整体加工。

最后,切削运动是手枪钻实现加工的关键原理。

在钻削过程中,钻头与工件表

面之间产生相对运动,这种运动使得钻头能够切削掉工件表面的材料。

通过切削运动,手枪钻能够实现对工件的精确加工,从而满足不同工件的加工要求。

总的来说,手枪钻的原理主要包括转动运动、进给运动和切削运动三个方面。

通过这些原理的相互作用,手枪钻能够实现高效、精确的加工,广泛应用于金属加工、木工加工等领域。

希望通过本文的介绍,读者能够更加深入地了解手枪钻的工作原理,从而更好地应用于实际生产中。

超声振动钻削的原理超声振动钻削是一种应用超声振动的钻孔工艺技术,它利用超声波的机械振动来促进钻头与工件之间的相互作用,从而提高钻削的效率和质量。

其原理主要包括超声振动的发生、传导和作用三个方面。

首先是超声振动的发生。

超声振动的产生是通过将高频电能转换为机械振动能,进而形成超声波。

多数超声振动钻削系统采用的是压电换能器,其内部由陶瓷材料构成的换能器能将电能转换为机械能。

当外加交变电压作用于换能器时,由于压电效应的作用,换能器内部的陶瓷材料会产生相应的压缩变形,进而使结构上固定的反射器或声振头产生弹性振动。

这种振动以高频和微小振幅的形态传导至钻头。

其次是超声振动的传导。

超声波的传输方式有固体传导、气体耦合和液体耦合三种形式,而超声振动钻削主要采用的是固体传导方式。

通过将超声波能量由振动系统传导至钻头,能够充分利用能量,并将其集中到钻头的工作部分。

传导过程中,由于超声波在固体中传播的特性,钻头表面的振动状态经过传导会发生改变,形成相应的振动频率和振幅。

最后是超声振动的作用。

超声振动在钻削过程中能够对切削区域产生直接和间接的影响。

首先,超声振动的直接作用是通过改变切削行为的方式来提高钻削效率和质量。

超声波的振动作用使切削液和切削碎屑在切削点得到更好的清洗和排除,从而减小切削角度和切削力。

其次,超声振动还能对切削加工区域进行间接的改善。

超声振动对切削液和切削碎屑的清洗和排除能减少加工过程中的热量生成和磨损,减少切削环境中的摩擦。

这些作用可以减小钻头与工件之间的摩擦力,降低工件表面的粗糙度,并提高钻削的精度和质量。

总结起来,超声振动钻削的原理是通过超声波的机械振动来促进钻头与工件之间的相互作用,提高钻削的效率和质量。

它通过超声振动的发生、传导和作用,改变切削行为的方式、优化切削加工区域,从而达到提高钻削效果和提高工件表面质量的目的。

在实际应用中,超声振动钻削已经成为一种常用的高效率加工技术,广泛用于航空航天、汽车制造和精密机械加工等领域。

钻削的工作原理特点和应用1. 钻削的工作原理钻削是一种常见的金属加工方法,用来制造孔和改变工件的形状。

钻削的工作原理主要包括以下几个方面:1.1 主轴转动钻削过程中,钻床或钻头主轴以高速旋转。

主轴的转动是钻削的关键,它提供了所需的切削速度和切削力。

1.2 切削刃进给钻头上的切削刃进入工件并切削材料。

切削刃的进给速度取决于工件的材料和要求的表面粗糙度。

1.3 切削液冷却在钻削过程中,切削液(通常是油或水)被用来冷却钻头和工件。

这有助于降低摩擦和热量,延长钻头的寿命。

1.4 切削力控制切削力是指作用在钻头上的力,它取决于切削刃的几何形状、材料的硬度和进给速度。

控制切削力对于稳定的钻削过程非常重要。

2. 钻削的特点钻削作为一种金属加工方法,具有以下特点:2.1 高效快速钻削是一种高效快速的加工方法,适用于各种材料和形状的工件。

由于切削刃的旋转速度较高,可以在短时间内完成钻削。

2.2 精确性高通过合理选择钻头和控制切削参数,可以实现高精度的钻削。

钻削可以满足对孔的直径、深度和位置的精确要求。

2.3 切削质量好由于钻削刃具有良好的切削性能和切削质量,钻削加工的表面质量一般较好。

这对于一些需要平整和精确表面的工件非常重要。

2.4 加工适应性广钻削适用于各种材料的加工,如金属、塑料、木材等。

它可以应用于不同行业和领域,满足不同工件的需求。

3. 钻削的应用钻削广泛应用于各个领域,包括制造业、建筑业、航空航天等。

以下是一些常见的钻削应用:3.1 金属制造业在金属制造业中,钻削是一种常见的加工方法。

它被用于钢铁制品、汽车零部件、船舶构件等的孔加工和形状修整。

3.2 木工加工在木工加工中,钻削被用于孔的制作和形状的修整。

它可以用于家具制造、楼梯制造等领域,提供各种孔和连接方式。

3.3 建筑业在建筑业中,钻削经常用于混凝土和石材的孔加工。

它可以实现管道安装、电气线路布线等施工需求。

3.4 航空航天在航空航天领域,钻削被广泛应用于航空发动机零部件的制造。

钻头的工作原理

钻头是一种用于钻孔的工具,它的工作原理是通过快速旋转和施加压力来削减物体的表面,从而形成孔洞。

钻头通常由一个金属柄和一个钻头刀具组成。

在工作时,钻头被插入物体表面,并通过电动机或其他设备的旋转运动使其旋转起来。

同时,操作者向下施加压力,使钻头刀具与物体表面紧密接触,并以高速旋转的方式削减物体的表面。

钻头刀具通常具有硬度较高的材料,如钨钢或碳化钨。

这种材料能够在高速旋转时承受极高的压力,并保持锋利的切削边缘。

钻头刀具的设计也会根据不同的需求和材料进行调整,以确保获得最佳的钻孔效果。

在钻孔过程中,钻头刀具通过切削材料的方式,削减物体的表面,并形成孔洞。

同时,产生的切削碎屑会通过钻头的螺纹或其他设计特点被排出孔洞中。

钻头的工作原理基本上是通过旋转和削减物体表面来完成钻孔的过程。

不同类型的钻头可以用于不同的材料和应用,以满足不同的需求。

它们在建筑、制造业和日常生活中都有广泛的应用。

钻头的切削原理钻头的切削原理基于磨粒切削理论和切削力学原理,它的主要作用是通过对工件的材料进行切削,以形成孔洞或改变工件的形状。

钻头是一种容器,内部装有金刚石、硬质合金、高速钢等材料制成的刀片或切削工具,通过旋转和施加合适的切削力,使刀片与工件接触并对其进行切削。

钻头的切削原理主要包括以下几个方面:1. 切削速度和进给速度:钻头在切削时,需要施加合适的切削速度和进给速度。

切削速度是指刀具的边缘线速度,它是工具材料最外层刀面与工件接触点的相对线速度。

进给速度是指钻头在单位时间内沿轴向移动的距离。

合理的切削速度和进给速度可以改善切削效果,提高钻头的切削质量。

2. 切削角度和尖角半径:切削角度和尖角半径是刀片或切削刃的重要参数,它们决定着刀具对工件进行切削时的切削负荷和切削力。

一般来说,切削角度越小,切削力越小,但刀片的寿命也会缩短。

尖角半径越小,也能减小切削力,但会降低刀片的强度和耐磨性。

因此,在选择刀具时需要综合考虑。

3. 切削液和冷却:钻头在切削过程中需要使用切削液进行冷却和润滑,以降低切削温度和摩擦。

切削液的冷却效果直接影响到钻头的寿命和切削质量。

它可以帮助排除切削过程中产生的高温产物,减少切削力和磨损。

4. 刀具材料和刀具几何形状:钻头刀具材料通常选择金刚石、硬质合金、高速钢等。

这些材料具有优异的切削性能和磨损性能。

刀具几何形状则包括刃角、刃数、切削刃形状等,不同形状的刀具适用于不同的切削任务和工件材料。

5. 切削力学:在切削过程中,钻头对工件施加切削力。

切削力学原理研究了切削过程中刀具与工件之间的相互作用力,它包括切削力的大小、方向和作用点等。

切削力学原理的研究可以通过合理的刀具选择和加工参数优化,提高切削效率和加工精度。

总之,钻头的切削原理是通过旋转和施加合适的切削力对工件进行切削。

切削速度、进给速度、切削角度、刀具材料和刀具几何形状、切削液和冷却以及切削力学等因素都对切削质量和效率有着重要影响。

钻削加工的名词解释随着科技的发展,机械加工工艺不断进步,钻削加工作为一种常见的金属加工方法,被广泛应用于各个领域。

钻削加工是指利用特制的刀具,在工件上进行旋转运动,并施加一定的轴向压力,将金属材料削除的过程。

这种加工方法既可以用于钻孔,也可以用于其他形状的切削加工。

钻削加工的基本原理是将旋转的刀具受力施加在工件上,使得金属材料发生塑性变形或剪切断裂,从而实现削除金属的目的。

常见的钻削加工刀具包括钻头、镗刀、铣刀等。

这些刀具通常由高硬度材料制成,如高速钢、硬质合金等。

刀具的选择要根据工件的材料、形状以及加工要求来决定,以达到更好的削除效果。

在钻削加工中,刀具旋转的转速和进给速度是非常重要的参数。

刀具的转速决定了切削速度,进给速度则影响切削速率和加工表面质量。

通常,钻削硬度较高的材料时,转速较低,而对于一些软材料,转速较高。

此外,切削液的使用也是钻削加工中重要的一环。

切削液的作用是降低加工温度、润滑切削表面、清除削屑以及减少刀具磨损。

钻削加工有许多形式,其中最常见的是钻孔。

钻孔是在工件上形成圆柱形空洞的过程,通常用于安装螺栓、螺钉或其他连接件。

钻孔的直径可以根据实际需要来选择,从小到几毫米到大到数十厘米都可以。

除了钻孔,钻削加工还可用于加工内孔、锥孔、倒角、铰孔等各种形状的凹面、凸面或曲面。

钻削加工被广泛应用于金属加工行业,例如机械制造、航空航天、汽车制造、电子设备等。

它具有高效、精度高、加工质量好的优点。

在自动化和数控技术的发展下,钻削加工得到了进一步提升,实现了更高的加工精度和效率。

总之,钻削加工是一种常见并且重要的金属加工方法,它通过旋转刀具对工件进行削除金属的过程。

在钻削加工中,刀具的选择、转速和进给速度是关键因素,切削液的使用也至关重要。

钻削加工既可以用于钻孔,也可以用于其他形状的切削加工。

这种加工方法在各个行业都有广泛的应用,并且随着科技的进步,钻削加工的效率和精度将会不断提高。