PCB拼版尺寸设计简介

- 格式:pdf

- 大小:2.49 MB

- 文档页数:12

Prote99SE手工快速绘制电路板技术作者:未知文章来源:网络点击数:994 更新时间:2007-3-19众所周知,Protel 99 SE是一款功能非常强大的电路设计与制板软件,除了能绘制出非常理想的标准电路图外,它还有将绘制的电路图转换成印刷电路板的功能,这就是Protel PCB 技术。

同样,Protel PCB技术先进、功能强大、设计严密。

它除了能进行手工、半自动布线绘制电路板之外,也能自动布线绘制电路板;它除了能绘制简单的电路板之外,也能绘制非常复杂的电路板;它除了能绘制双面电路板之外,还能绘制多达几十层的电路板。

正是它的功能如此强大,也就决定了它学、用起来不是那么容易,它有许多严谨的程序步骤要执行,它有许多约定的设计规则要遵守。

所以对一个初学者来说,往往会被它不薄的教材、繁冗的章节困惑。

如果是自学的话,遇到问题无人请教,看完一本厚厚的教材,仍然是一头雾水,无从着手。

几经失败,有的人就打退堂鼓了。

尤其是在业余条件下,手工绘制好简单的PCB图纸后,如何将它转印到敷铜板上,经济实惠地亲手制做出精美的电路板,多年来一直困扰着我们。

Protel PCB制板真的高不可攀吗?有没有捷径可走?诸多约定的规则是否非要一一遵守?我们长期以来一直在探索和试验,现在终于找到了一条既快又省钱的捷径。

其实Protel PCB 99 SE软件,它的许多严谨的程序步骤、许多约定的设计规则是针对自动布线绘制复杂、多层、高级印刷电路板的,必须严格遵守,不然的话,通不过它的ERC验证,往往无法进入下一步操作。

而对于初学者来说,我们现在制作的是简单的电路板,完全可以不一一遵循约定的所有规则,提纲挈领,抓主要矛盾,遵守几条最主要的规则,达到事半功倍之效果。

既然我们走的是一条不规范的捷径,也就可以避开ERC验证。

只要能做出电路板就行,不管黑猫白猫。

只有这样才能提高初学者的信心和兴趣,初尝甜头,才有可能深入学习它的强大功能,步入神奇的Protel PCB制板殿堂。

PCB拼板尺寸设计PCB(Printed Circuit Board)拼板尺寸设计是指将多个电路板(PCB)组合在一起形成一个整体,以便进一步加工和安装。

拼板设计的尺寸在电路板制造和组装过程中起到至关重要的作用,它不仅影响到电路板的生产效率和性能,还直接关系到成本和产品准确性。

下面将详细介绍PCB拼板尺寸设计的相关内容。

1.PCB拼板尺寸设计的目标PCB拼板尺寸设计的主要目标是提高生产效率和降低成本。

通过合理设计拼板尺寸,可以最大限度地提高PCB制造效率,减少材料浪费和人工操作时间。

此外,拼板尺寸设计还应考虑到PCB在组装过程中的自动化要求,以便实现自动排版和组装,减少人工干预,提高生产效率。

2.PCB拼板尺寸设计的原则(1)合理利用PCB板材尺寸:在进行PCB拼板尺寸设计时,应考虑到PCB板材的尺寸,合理安排每个PCB的布局,以最大限度地利用板材面积,并减少材料浪费。

(2)避免影响生产效率的因素:在进行PCB拼板尺寸设计时,应避免过度密集或不规则的PCB布局,以免影响焊接和组装的过程。

同时,应注意防止PCB之间发生短路现象,确保电路隔离。

(3)考虑总体机械尺寸:在进行PCB拼版尺寸设计时,应考虑到整个产品的总体机械尺寸和组装要求,确保组装后的PCB可以完全适应产品结构,并满足总体性能和可靠性要求。

(4)考虑到导热要求:对于导热要求较高的PCB设计,应根据导热要求进行合理的拼板尺寸设计,以确保导热效果和散热性能。

3.PCB拼板尺寸设计的步骤(1)确定每个PCB的尺寸和布局:根据电路的功能和布局要求,确定每个PCB板的尺寸和位置。

在确定尺寸和布局时,应考虑到相邻PCB之间的电路连接、信号传输和热量传导等因素。

(2)制定拼板的排列策略:根据总体机械尺寸和设计要求,制定拼板的排列策略,确定每个PCB在整体拼板中的位置和方向。

排列策略应考虑到拼板的效率、热量分布和组装要求等因素。

(3)确定拼板尺寸:根据每个PCB板的尺寸和布局,确定拼板的尺寸。

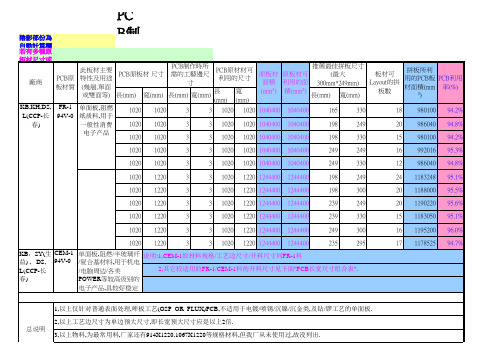

PCB生产拼板尺寸设计参考生产拼版尺寸设计简介生产拼版尺寸设计影响因素生产拼版尺寸设计规则参考♦单元间距♦拼版板边♦最大生产拼版尺寸♦拼版利用率计算♦大料利用率计算♦最佳生产拼版尺寸♦生产拼版尺寸设计示例PCB生产拼版尺寸设计,是指根据客户提供的成品单元尺寸,结合工厂各制程设备的加工能力,参考板料的尺寸规格:设计出能够使客户板件质量最优化、生产成本最低、生产效率最高、板料利用率最高的生产拼版尺寸,并形成规范化的图纸。

拼版尺寸设计不但受到客户成品单元尺寸的影能力的限制,而且受到上游供应商板料尺寸规格的制约。

所以,对拼版尺寸设计产生影响的因素来自于方方面面,诸如:■工厂方面:拼版通断、管位方式、外形加工方式、层压方式等,生产拼版 尺寸设计受各制程最大生产尺寸或有效工作区域尺寸的限制。

■供应商方面:板料生产厂家提供的板料尺寸规格、成品单元尺寸、 板件外形形状、 表面处理方式、层数、完成板 特殊加工要求等等。

片尺寸规格、干模尺寸规格、RCC尺寸规格、铜箔尺寸规格固定,生产拼版尺寸需与之搭配良好,以避免浪费。

宽方向拼版板边拼版x 方向尺寸宽注意:长〉宽成品单元 成品单元成品单元尺寸可成品单元 成品单元长方向拼版板边拼版Y方向尺寸 长■单元间距:用于客户成品单元外形成形的最小间距。

一般为2・4mm~6・0mm之间。

通常设计为3.175mm。

拼版板边:用于PCB生产时留做工具边或对位系统的最小尺寸。

常规情况下,拼版板边最小尺寸一般为:板件类型常规情况拼版板边最小尺寸双面板12 mm多层板19 mmBUM1+N+1 20 mmBUM1+1+N+1+1 25 mmBUM1++1+1+N+1+1+1 30 mm最大生产拼版尺寸:最大的生产拼版尺寸可以获得较大的生产力,但受各制程最大生产尺寸或有效工作区域尺寸的限制。

我司一厂最大生产拼版尺寸一般为:♦完成板厚>l・Omm:最大生产拼版尺寸一般为:24 X 18 Inch♦完成板厚W 1.0mm:最大生产拼版尺寸一般为:20 X 16 Inch■板料利用率=成品单元尺寸(长X宽)X成品单元数/拼版尺寸(长X宽)成品单元成品单元成品单元尺寸单元间距I成品单元成品单元氏方向拼版板边拼版Y方向尺寸长成品单元尺寸单元间距■大料利用率=成品单元尺寸(长X宽)X成品单元数X生产拼版数/大料尺寸(长X宽)供应商的大料板一般是48 “X36” ,48 “X42”,48 “X40”。

PCB拼板设计指引可以从以下几个方面考虑PCB的拼版设计:●PCB尺寸1.当PCB单板长或宽有一边小于100mm时要求拼版设计以提高生产效率;2.拼版后的尺寸(包括工艺边)应不小于生产设备(贴片机或波峰焊接设备)所能允许的最大尺寸要求:长400mm,宽300mm;3.对波峰焊工艺,当宽小于250mm时,在过炉方向上的拼版列数不可超过6;当宽在250mm 至300mm之间时,其拼版列数不可超过4;4.当PCB单板长或宽有一边大于300mm时,应设计分割成多块;●生产效率5.拼版中单板的方位应保持一致,便于贴片机或人工作业;6.建议拼版后的插件元件总数不超过150,否则会影响生产效率;7.对于两面都采用回流焊工艺的PCB,建议采用“阴阳”拼版方式,即拼版同时含有PCB 两面,且成对称方式,这样PCB两面都用同一个贴片程序,避免生产换线;●工艺边8.当PCB外形或拼版后外形不规则(比如弧形等)时,应在板两侧增加工艺边;9.当PCB板边元件距板边小于3mm时,应增加工艺边;10.对波峰焊工艺,要求元件距离板边大于5mm;11.工艺边的最小宽度为4mm;12.对于板边特殊的连接器件(如DB插座),工艺边宽度可适当增加;13.工艺边应沿着生产设备的传送方向增加;14.如果拼版在安装好元件后有干涉(如DB插座会超过板边),应在拼版中间增加工艺辅助边,生产完后再去掉;15.如果拼版后有大面积开孔的地方,设计时应先将其补全,避免过波峰焊接时漫锡和板变形,补全地方可用V-CUT或邮票孔连接,在波峰焊后去掉;16.拼版中单板之间、单板与工艺边之间用V-CUT连接,对不规则外形(比如弧形等)可用邮票孔连接;17.V-CUT的深度一般约为板厚的1/3;18.邮票孔一般设计为孔径1mm、边缘距0.4mm的非金属化孔;●传送方向和过波峰焊方向19.拼版的方向应优选平行于传送方向;20.拼版传送方向应满足大多数元件的最佳过波峰焊方向;21.对每排焊盘较多的元件(比如SIP、DIP、SOP等元件),最佳过波峰焊方向为焊盘排列的方向;22.对较轻的插件二极管或1/4W电阻,最佳过波峰焊方向为垂直元件轴向的方向,这样可以防止焊接时产生浮高;23.在PCB上用实心箭头表示过波峰焊方向;。

PCB拼版尺寸设计简介拼版尺寸设计:指企业对PCB板完成设计以后对一些不规则畸形板进行拼合,以减少对PCB板材的浪费。

结合PCB工厂各制程设备的加工能力,参考板料的尺寸规格,设计出能够符合公司对板件质量最优化、生产成本最低、生产效率最高、板料利用率最高的拼版尺寸。

拼版尺寸设计影响因素拼版尺寸设计不但受到单元尺寸的影响,同时各PCB工厂在各个工序制程设备加工能力的限制,而且受到上游供应商板料尺寸规格的制约。

所以,对拼版尺寸设计产生影响的因素来自于方方面面,诸如■公司要求方面:成品单元尺寸、板件外形形状、外形加工方式、表面处理方式、层数、完成板厚、特殊加工要求等等。

■ PCB工厂方面:多层板层压方式(主要影响因素)、拼版通断、管位方式、各个工序设备加工能力、外形加工方式等等。

■供应商方面:板料生产厂家提供的板料尺寸规格、B片尺寸规格模尺寸规格、RCC尺寸规格、铜箔尺寸规格等等。

拼版示意图:拼版板边:双而板拼版板边最小宽度应≥3mm多层板拼版板边最小宽度应≥5mm单元间距:成品单元与单元的间距一般为2.4mm~6.0mm ,通常设计为3.175mm。

层压方式对拼版尺寸的要求多层板生产必须经过层压工序,因而,板件的拼版尺寸受层压方式的影响。

层压方式一般分为以下几种:■ MASSLAM ;■ 热熔法;■ PINLAM;■ 四槽定位备注:以上厚度均表示铜箔厚度,■表示存在该铜厚的板材,X表示没有PCB拼版设计PCB连板的排法主要包括以下几个方面:1,光学定位点(Mark)的确定2,连板尺寸的大概估算3,板边的设计4,阴阳板的设计5,连板片数的设计6,注意事项一:光学定位点SMT机器的摄像头捕捉的点,机器以此来给PCB板定位,以达到高速精确定位的目的.1. 一般取2至4个光学定位点.2. 光学定位点要分布在板的两侧沿对角线方向3. 光学定位点距离板边至少4mm二. 连板尺寸的大概估算在排连板之前通常可以拿到PCB的单板,工程人员量出它的长度,宽度和厚度,然后结合实际情况定出适合生产的大概范围.我们公司FUJI设备适用PCB尺寸为:50*80~356*457mm,厚度:0.3~4.0mm,这样,连板的尺寸最好是在200*300左右时,才会使得机器的运行更合理和精确. 三. 板边的设计并不是所有的连板都需要板边,那我们在什么时候需要加板边呢?1.PCB板边凸凹不齐时2.贴片组件离板边<5mm时3.组件超出板边时存在上述的三种情况时,就需要加板边了,设计的板边原则是:1.使得PCB板边平齐2.贴片组件离板边>=5mm3.组件超出板边的,根据超出板边的长度和位置设定四.阴阳板的设计何谓阴阳板呢?阴阳板是指一面上既有TOP面又有BOT面,那为什么我们要设计阴阳板呢?是因为:1.可以节省钢板(Stencil)的费用-------原来需要开两块钢板的,现在只需要一块2.可以节省换线的时间------即不需要在做完一面后,再换钢板,换程序. 设计的阴阳板须符合下列的条件:1.两面零件无太大的IC(一般小于100pin),无Fine pitch组件(Pitch<0.5mm),BGA,及较重的零件.2.其中一面的R/C chip较多而另一面的IC较多,使得高速机和泛用机贴片数量极不均衡五.连板片数的设计根据高速机和泛用机的贴片数目, 预算工时.目前,公司的高速机以0.17秒/点,泛用机以: QFP 2.5秒/个,其余的: 2秒/个计算,我们可以通过连板片数来平衡高速机和泛用机的时间.同时也为了保证高速机的效率,建议:每台高速机贴片点数不低于200点.六.注意事项最后,设计的连板还须注意下述问题:1. 当PCB上有金手指时,一般将金手指放在边板外侧 非夹板位置的方向上2. 设计排板时,应避免太大的空洞,以防制程中真空定位不稳或感应器感应不到PCB.3. 针对两面制程,若其中一面的相同材料太多时,为了保证贴片速度,不宜设计成阴阳板实例讲解:邮票孔:华翔数码科技:允许的最大PCB板尺寸450X450mm MARK点:对角线放置PCB拼版板边:≥3mm完谢谢参阅。

PCB 外形尺寸及拼板设计1.1.1 PCB 外形尺寸及拼板设计, 当PCB 的尺寸小于162mm×121mm 时,必须进行拼板设计,拼板后的尺寸要小于330×250mm,拼板设计时,原则上只加过板方向的工艺边, PCB 四角倒圆角半径R=2mm (如图1),有整机结构要求的可以倒圆角>2mm;拼板四角倒圆角半径R=3mm;, 拼板的尺寸应以制造、装配、和测试过程中便以加工,不因拼板产生较大变形为宜 , 拼板中各块PCB 之间的互连采用邮票孔设计,拼板邮票孔0.5mm范围以内不要布线,以防止应力作用拉断走线, 拼板的基准MARK 加在每块小板的对角上,一般为二个, 设计连板时尽量采用阴阳板设计,并且取消中间板边设计,直接使用邮票孔相连接 , PCB厚度设置为?0.7mm, 不规则PCB而没有制作拼板应加工艺边,不规则的PCB制成拼板后加工有困难时,应在两侧加工艺边1.1.2 PCB 工艺边要求, 距PCB边缘5mm范围内不应有焊盘、通孔、MARK及小于3mm宽的走线 , 对终端有拼版的pcb边距要求;一般终端都有拼版所以贴片时的定位边不在设计的pcb上,而在拼版边上,所以距板边距离只要满足加工误差及分板的误差即可,一般走线距pcb板边1mm以上即可,走线密时0.5mm也可以接受;终端走线一般为0.1mm,所以板边线只要满足安全距离(1mm以上)即对线宽没有要求。

, 如果在距PCB边缘5mm范围内有零件,则需增加工艺边,以保证PCB有足够的可夹持边缘。

工艺夹持边与PCB可用邮票孔连接, 工艺边内不能排布机装元器件,机装元器件的实体不能进入上下工艺边及其上空,如需进入左右工艺边或上空,需与工艺员协商处理, 手插元器件的实体不能落在上、下工艺边上方3mm高度内的空间中,如需落在左右工艺边或上空,需与工艺员协商处理, 不规则的PCB没有做拼板设计时必须加工艺边, 工艺边的宽度一般设置为4~8mm1.1.3 PCB 基准Mark点要求, 拼板设置三个Mark点,呈L 形分布,且对角Mark 点关于中心不对称(以免SMT设备错误地将A面零件贴在B面), 单板设置2个Mark点,成对角线分布,且关于中心不对称,并且每个单板的Mark点相对位置必须一样;如果有特殊要求需要定位单个元件的基准点标记,以提高贴装精度(比如在QFP、CSP、BGA等重要元件局部设定Mark);, 同一板号PCB上所有Mark点的大小必须一致(包括不同厂家生产的同一板号的PCB); , 统一制定所有图档Mark点大小和形状:设置Fiducial Mark 为直径为1mm的实心圆;设置Solder mask为直径为3mm的圆形。

PCB拼板规范、标准1、PCB拼板宽度≤260mm(SIEMENS线)或≤300mm(FUJI线);如果需要自动点胶,PCB拼板宽度×长度≤1 25 mm×180 mm2、PCB拼板外形尽量接近正方形,推荐采用2×2、3×3、……拼板;但不要拼成阴阳板3、PCB拼板的外框(夹持边)应采用闭环设计,确保PCB拼板固定在夹具上以后不会变形4、小板之间的中心距控制在75 mm~145 mm之间5、拼板外框与内部小板、小板与小板之间的连接点附近不能有大的器件或伸出的器件,且元器件与PCB板的边缘应留有大于0.5mm的空间,以保证切割刀具正常运行6、在拼板外框的四角开出四个定位孔,孔径4mm±0.01mm;孔的强度要适中,保证在上下板过程中不会断裂;孔径及位置精度要高,孔壁光滑无毛刺7、PCB拼板内的每块小板至少要有三个定位孔,3≤孔径≤6 mm,边缘定位孔1mm内不允许布线或者贴片8、用于PCB的整板定位和用于细间距器件定位的基准符号,原则上间距小于0.65mm的QFP应在其对角位置设置;用于拼版PCB子板的定位基准符号应成对使用,布置于定位要素的对角处。

9、设置基准定位点时,通常在定位点的周围留出比其大1.5 mm的无阻焊区10、大的元器件要留有定位柱或者定位孔,重点如I/O接口、麦克风、电池接口、微动开关、耳机接口、马达等线路板流程术语中英文对照流程简介:开料--钻孔--干膜制程--压合--减铜--电镀--塞孔--防焊(绿漆/绿油) --镀金--喷锡--成型--开短路测试--终检--雷射钻孔A. 开料( Cut Lamination)a-1 裁板( Sheets Cutting)a-2 原物料发料(Panel)(Shear material to Size)B. 钻孔(Drilling)b-1 内钻(Inner Layer Drilling )b-2 一次孔(Outer Layer Drilling )b-3 二次孔(2nd Drilling)b-4 雷射钻孔(Laser Drilling )(Laser Ablation )b-5 盲(埋)孔钻孔(Blind & Buried Hole Drilling)C. 干膜制程( Photo Process(D/F))c-1 前处理(Pretreatment)c-2 压膜(Dry Film Lamination)c-3 曝光(Exposure)c-4 显影(Developing)c-5 蚀铜(Etching)c-6 去膜(Stripping)c-7 初检( Touch-up)c-8 化学前处理,化学研磨( Chemical Milling )c-9 选择性浸金压膜(Selective Gold Dry Film Lamination) c-10 显影(Developing )c-11 去膜(Stripping )Developing , Etching & Stripping ( DES )D. 压合Laminationd-1 黑化(Black Oxide Treatment)d-2 微蚀(Microetching)d-3 铆钉组合(eyelet )d-4 叠板(Lay up)d-5 压合(Lamination)d-6 后处理(Post Treatment)d-7 黑氧化( Black Oxide Removal )d-8 铣靶(spot face)d-9 去溢胶(resin flush removal)E. 减铜(Copper Reduction)e-1 薄化铜(Copper Reduction)F. 电镀(Horizontal Electrolytic Plating)f-1 水平电镀(Horizontal Electro-Plating) (Panel Plating) f-2 锡铅电镀( Tin-Lead Plating ) (Pattern Plating)f-3 低于1 mil ( Less than 1 mil Thickness )f-4 高于1 mil ( More than 1 mil Thickness)f-5 砂带研磨(Belt Sanding)f-6 剥锡铅( Tin-Lead Stripping)f-7 微切片( Microsection)G. 塞孔(Plug Hole)g-1 印刷( Ink Print )g-2 预烤(Precure)g-3 表面刷磨(Scrub)g-4 后烘烤(Postcure)H. 防焊(绿漆/绿油): (Solder Mask)h-1 C面印刷(Printing Top Side)h-2 S面印刷(Printing Bottom Side)h-3 静电喷涂(Spray Coating)h-4 前处理(Pretreatment)h-5 预烤(Precure)h-6 曝光(Exposure)h-7 显影(Develop)h-8 后烘烤(Postcure)h-9 UV烘烤(UV Cure)h-10 文字印刷( Printing of Legend )h-11 喷砂( Pumice)(Wet Blasting)h-12 印可剥离防焊(Peelable Solder Mask)I . 镀金Gold platingi-1 金手指镀镍金( Gold Finger )i-2 电镀软金(Soft Ni/Au Plating)i-3 浸镍金( Immersion Ni/Au) (Electroless Ni/Au) J. 喷锡(Hot Air Solder Leveling)j-1 水平喷锡(Horizontal Hot Air Solder Leveling)j-2 垂直喷锡( Vertical Hot Air Solder Leveling)j-3 超级焊锡(Super Solder )j-4. 印焊锡突点(Solder Bump)K. 成型(Profile)(Form)k-1 捞型(N/C Routing ) (Milling)k-2 模具冲(Punch)k-3 板面清洗烘烤(Cleaning & Backing)k-4 V型槽( V-Cut)(V-Scoring)k-5 金手指斜边( Beveling of G/F)L. 开短路测试(Electrical Testing) (Continuity & Insulation Testing) l-1 AOI 光学检查( AOI Inspection)l-2 VRS 目检(Verified & Repaired)l-3 泛用型治具测试(Universal Tester)l-4 专用治具测试(Dedicated Tester)l-5 飞针测试(Flying Probe)M. 终检( Final Visual Inspection)m-1 压板翘( Warpage Remove)m-2 X-OUT 印刷(X-Out Marking)m-3 包装及出货(Packing & shipping)m-4 目检( Visual Inspection)m-5 清洗及烘烤( Final Clean & Baking)m-6 护铜剂(ENTEK Cu-106A)(OSP)m-7 离子残余量测试(Ionic Contamination Test )(Cleanliness Test) m-8 冷热冲击试验(Thermal cycling Testing)m-9 焊锡性试验( Solderability Testing )N. 雷射钻孔(Laser Ablation)N-1 雷射钻Tooling孔(Laser ablation Tooling Hole)N-2 雷射曝光对位孔(Laser Ablation Registration Hole)N-3 雷射Mask制作(Laser Mask)N-4 雷射钻孔(Laser Ablation)N-5 AOI 检查及VRS ( AOI Inspection & Verified & Repaired) N-6 Blaser AOI (after Desmear and Microetching)N-7 除胶渣(Desmear)N-8 微蚀(Microetching)Prote99SE手工快速绘制电路板技术作者:未知文章来源:网络点击数:994 更新时间:2007-3-19众所周知,Protel 99 SE是一款功能非常强大的电路设计与制板软件,除了能绘制出非常理想的标准电路图外,它还有将绘制的电路图转换成印刷电路板的功能,这就是Protel PCB 技术。

PCB拼版尺寸设计简介

拼版尺寸设计:

指企业对PCB板完成设计以后对一些不规则畸形板进行拼合,以减少对PCB板材的浪费。

结合PCB工厂各制程设备的加工能力,参考板料的尺寸规格,设计出能够符合公司对板件质量最优化、生产成本最低、生产效率最高、板料利用率最高的拼版尺寸。

拼版尺寸设计影响因素

拼版尺寸设计不但受到单元尺寸的影响,同时各PCB工厂在各个工序制程设备加工能力的限制,而且受到上游供应商板料尺寸规格的制约。

所以,对拼版尺寸设计产生影响的因素来自于方方面面,诸如

■公司要求方面:

成品单元尺寸、板件外形形状、外形加工方式、表面处理方式、层数、完成板厚、特殊加工要求等等。

■ PCB工厂方面:

多层板层压方式(主要影响因素)、拼版通断、管位方式、各个工序设备加工能力、外形加工方式等等。

■供应商方面:

板料生产厂家提供的板料尺寸规格、B片尺寸规格模尺寸规格、RCC尺寸规格、铜箔尺寸规格等等。

拼版示意图:

拼版板边:

双而板拼版板边最小宽度应≥3mm

多层板拼版板边最小宽度应≥5mm

单元间距:

成品单元与单元的间距一般为2.4mm~6.0mm ,通常设计为3.175mm。

层压方式对拼版尺寸的要求

多层板生产必须经过层压工序,因而,板件的拼版尺寸受层压方式的影响。

层压方式一般分为以下几种:

■ MASSLAM ;■ 热熔法;■ PINLAM;■ 四槽定位

备注:以上厚度均表示铜箔厚度,■表示存在该铜厚的板材,X表示没有

PCB拼版设计

PCB连板的排法主要包括以下几个方面:

1,光学定位点(Mark)的确定

2,连板尺寸的大概估算

3,板边的设计

4,阴阳板的设计

5,连板片数的设计

6,注意事项

一:光学定位点

SMT机器的摄像头捕捉的点,机器以此来给PCB板定位,以达到高速精确定位的目的.

1. 一般取2至4个光学定位点.

2. 光学定位点要分布在板的两侧沿对角线方向

3. 光学定位点距离板边至少4mm

二. 连板尺寸的大概估算

在排连板之前通常可以拿到PCB的单板,工程人员量出它的长度,宽度和厚度,然后结合实际情况定出适合生产的大概范围.

我们公司FUJI设备适用PCB尺寸为:50*80~356*457mm,厚度:0.3~4.0mm,这样,连板的尺寸最好是在200*300左右时,才会使得机器的运行更合理和精确. 三. 板边的设计

并不是所有的连板都需要板边,那我们在什么时候需要加板边呢?

1.PCB板边凸凹不齐时

2.贴片组件离板边<5mm时

3.组件超出板边时

存在上述的三种情况时,就需要加板边了,设计的板边原则是:

1.使得PCB板边平齐

2.贴片组件离板边>=5mm

3.组件超出板边的,根据超出板边的长度和位置设定

四.阴阳板的设计

何谓阴阳板呢?阴阳板是指一面上既有TOP面又有BOT面,那为什么我们要设计阴阳板呢?是因为:

1.可以节省钢板(Stencil)的费用-------原来需要开两块钢板的,现在只

需要一块

2.可以节省换线的时间------即不需要在做完一面后,再换钢板,换程序. 设计的阴阳板须符合下列的条件:

1.两面零件无太大的IC(一般小于100pin),无Fine pitch组件

(Pitch<0.5mm),BGA,及较重的零件.

2.其中一面的R/C chip较多而另一面的IC较多,使得高速机和泛用机贴片数

量极不均衡

五.连板片数的设计

根据高速机和泛用机的贴片数目, 预算工时.

目前,公司的高速机以0.17秒/点,泛用机以: QFP 2.5秒/个,其余的: 2秒/个计算,我们可以通过连板片数来平衡高速机和泛用机的时间.同时也为了保证高速机的效率,建议:每台高速机贴片点数不低于200点.

六.注意事项

最后,设计的连板还须注意下述问题:

1. 当PCB上有金手指时,一般将金手指放在边板外侧 非夹板位置的方向上

2. 设计排板时,应避免太大的空洞,以防制程中真空定位不稳或感应器感应不到PCB.

3. 针对两面制程,若其中一面的相同材料太多时,为了保证贴片速度,不宜设计成阴阳板

实例讲解:

邮票孔:

华翔数码科技:

允许的最大PCB板尺寸450X450mm MARK点:对角线放置

PCB拼版板边:≥3mm

完

谢谢参阅。