宽厚板热矫直机技术研究_王宇

- 格式:pdf

- 大小:638.95 KB

- 文档页数:4

新型中厚板全液压热矫直机技术分析摘要:以一台3500mm中厚板全液压热矫直机为例,对设备进行了完整的技术分析,包括新型全液压矫直机的特性、机械结构、自动化控制、生产能力的计算。

关键词:中厚板;全液压;热矫直机;设计一、前言近几年来,随着控轧控冷与直接淬火技术的采用,轧后板温降低、板形变坏、屈服强度增大、板厚范围加大加之用户对钢板加工自动化程度的提高,要求钢厂交货钢板的平直度也更加严格。

因此,新型全液压矫直机都要求能力强,刚度大,自动化程度高,经矫后的钢板平直度好,残余应力小且分布均匀,板材表面质量好且无压痕。

而且要做到操作安全可靠、作业率高,一道次矫直,矫直速度快,自动化水平高,还要减少投资规模。

二、新型中厚板全液压热矫直机的主要特点新型中厚板全液压热矫直机具有以下特点:2.1液压伺服调节辊缝,操作灵活和容易,超载保护;液压调节系统允许在矫直全过程中进行多个方式的位置调整(高度调节、摆动调节、倾斜调节、辊缝快速闭合和打开),辊缝控制在所有矫直阶段都有效,从而保证板子的端部有良好的矫直质量;同时可以补偿机架的弹跳变化。

2.2矫直辊液压弯辊,上矫直辊的预弯变形可以通过液压缸调节剖分式上压力框架来实现。

2.3快速换辊系统,包括辊盒设计。

2.4过热保护设计,包括矫直辊内部空心水冷和上框架水冷,此设计主要针对长钢板的连续矫直。

2.5入口和出口的下矫直辊通过液压马达和蜗轮减速机来调节其位置高度,操作者可以调节出口矫直辊位置来提高钢板的平直度。

2.6机架辊单独安装在中间框架底座上,由齿轮电机驱动,用于在矫直辊和入口/出口辊道之间输送钢板。

2.7热矫直机设计满足下列标准给出的矫直产品:单道次与多道次矫直(包括反向矫直)塑性变形率在60%~80%矫直高强度的钢板。

压下调整速度快,8 mm/s,可缩短钢板品种规格频繁变化时的调整时间。

2.8微张力传动控制,通过双电机的分组传动控制,实现矫直过程中的微张力传动控制。

在厚板领域,通过微张力控制改善接轴受力状况,消除扭矩峰值。

莱钢宽厚板控制关键技术的开发与应用摘要:莱钢4300宽厚板生产线由加热炉、轧机、快速冷却、矫直、冷床、剪切、精整等多个工艺区域组成,在该生产线的控制系统中,模型控制为该生产线控制技术的核心。

本文较深入的描述了加热炉板坯初始温度计算模型、轧机辊缝控制及压下模型、矫直机模型控制的思路及相关内容。

关键词:莱钢宽厚板控制关键技术一、概述宽厚板生产线自动控制系统中模型控制已经是现代轧钢的一个基本的控制手段,其中加热炉自动控制、轧机辊缝控制及其压下模型、矫直模型控制等都是宽厚板轧线最关键的模型。

二、系统简介莱钢4300宽厚板生产线由加热炉、轧机、快速冷却、矫直、冷床、剪切、精整等多个工艺区域组成,全套系统有10台服务器、12台调试机、56台上位机、26套plc、1套测厚仪、1套测宽仪1套测速仪和4套测压头,现场自动化点数达到15000余点。

三、关键技术点1、加热炉板坯初始温度计算模型加热炉板坯初始温度计算模型的主要功能是计算板坯装炉时的初始温度分布,为板坯温度跟踪模型提供初值。

根据装炉前实测温度不同分为冷坯和热坯,冷坯的实测温度不需要修正,热坯的实际装炉温度要根据大气温度和测量时间到装入完成的时间差值进行初始温度修正,并通过差分方程计算板坯各层的初始温度、初始目标温度和预测的节奏。

具体的计算方法如式1所示:温度对时间取前差分,温度对空间取中心差分,则:2、轧机辊缝控制及压下模型2.1agc技术的应用厚板精轧机采用了绝对值agc技术。

钢板出口厚度直接产生于称为h的负载辊缝。

当实际压下位置值在校准点处设为零时,标定后的实际压下位置值大致与空辊缝相等,所以,h的结果可表示如式2:式中:为实际的出口厚度;为标定后的实际压下位置值形式的空载辊缝;为实际的机架弹跳量;为机架实际轧制力值的和;为轧辊直径热膨胀补偿值;为轴承油膜厚度补偿值;为两个支撑辊的转速的算术平均;为轧辊的角偏心补偿;vx为轧辊x的实际旋转角度;为上支撑辊;为上工作辊;为下支撑辊;为下工作辊。

宽厚板热矫直机MTR系统的研究摘要:宽厚板生产线钢板跟踪系统负责对整个生产线进行全程实时跟踪,以便有效控制各工序的正常运行,保证生产有序进行。

本文主要研究热矫直机区域的钢板跟踪,介绍了宽厚板热矫直机区域的MTR(钢板跟踪)系统,包括跟踪系统的位置检测、辊道控制方式等,重点研究了钢板的跟踪原理及实现,以及钢板头部、尾部跟踪的实现方式,从而有效地顺序控制设备动作,保证生产顺利进行。

关键词:MTR 钢板跟踪,热矫直机,位置检测,辊道控制Research and application of the plate tracking system for Hot Leveller of Plate MillLiuaiqiangLiuxuanZhangli(Laigang Automation Department LaiWu ShangDong 271104)Abstract:The tracking system of thick plate production is responsible for the whole real-time tracking of the whole production line in order to effectively control the process of normal operation and ensure the production orderly. This paper introduces the plate tracking system of Hot Leveller of Plate Mill,including tracking system position detection,roll table control patterns and so on.It focused on the plate tracking principle and implementation, and the tracking realization of plate head and tail,thus we can control equipment action effectively and sequentially,then ensure the production run smoothly.Keywords:plate tracking ,Hot Leveller, position detection, roll table control0前言在莱钢4300mm宽厚板生产线上,轧件跟踪尤为重要。

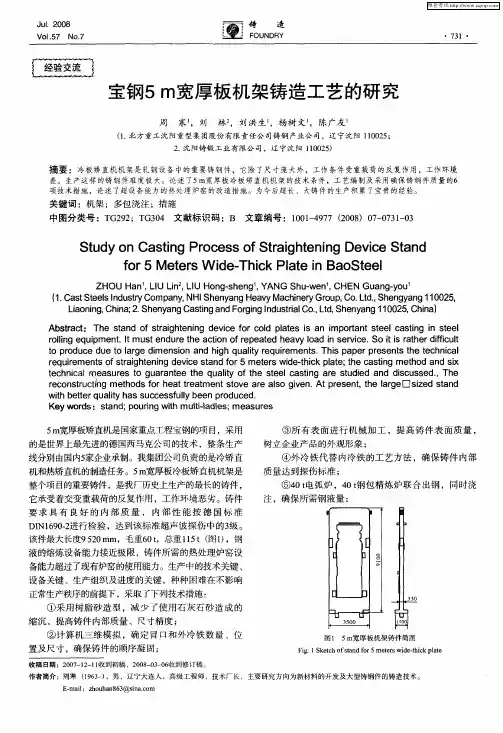

4300m m宽厚板矫直机选型张训江 杨世勇(宽厚板厂)摘 要 本文介绍的是布置在ACC冷却系统后、冷床前的4 3m宽厚板矫直机。

其结构为十一辊全液压可逆辊压式热矫直机,并强调所选矫直机的功能特征及其矫直原理,确保在生产使用过程中,充分发挥矫直机特有的功能,使钢板在轧制和冷却后能得到最理想的矫直效果。

关键词 矫直机结构 矫直机功能特征 矫直原理1 前言矫直机是宽厚板项目的重要设备之一,主要是用来实现在线矫直,以消除钢板在轧制和冷却过程中所产生的不平直缺陷,使钢板平直度符合标准,适应市场需求。

鄂钢公司4 3m宽厚板项目,对轧线矫直机的选取过程中,曾考虑布置2台矫直机,一台布置在轧机后面和ACC冷却系统的前面,主要是用来在轧制钢板进入ACC前消除其头、尾的雪撬现象;另一台布置在ACC后面、冷床前面,主要是用来保证成品钢板的平直度。

但从经济角度和技术角度上考虑,对布置在轧机后面和ACC冷却系统的前面的矫直机暂作预留。

本文介绍的是布置在ACC后面、冷床前面的热矫直机。

2 矫直机的结构、参数2.1 矫直机结构描述钢板矫直机的类型有辊式矫直机和压力式矫直机两种,按矫直机辊数又可分为11辊和9辊矫直机等。

鄂钢4 3m宽厚板矫直机选型定位为十一辊全液压可逆式强力热矫直机,其结构为四重对称,使钢板能够沿任意两个方向通过,其组成主要是由矫直机机架、矫直辊系、辊缝调整装置、机架辊及主传动等。

矫直机机架为预应力机架,是矫直机的主体部分,包括矫直机牌坊、上横梁、连杆、辊系提升装置等。

下辊系框架安装在牌坊上,牌坊内侧有固定的耐磨导板,用于引导上止推框架。

上横梁用于牌坊各段的连接和安装液压压下系统。

辊系提升装置主要是在更换矫直辊系时用于提起导轨,然后通过换辊装置将整个矫直和支承辊系从矫直机抽出。

换辊装置包括安装到矫直机牌坊上的万向轴支撑和固定在基础上的换辊框架。

换辊框架带小车和液压缸。

矫直辊系是矫直机的核心部分,包括上辊系框架、下辊系框架、矫直辊、支撑辊等。

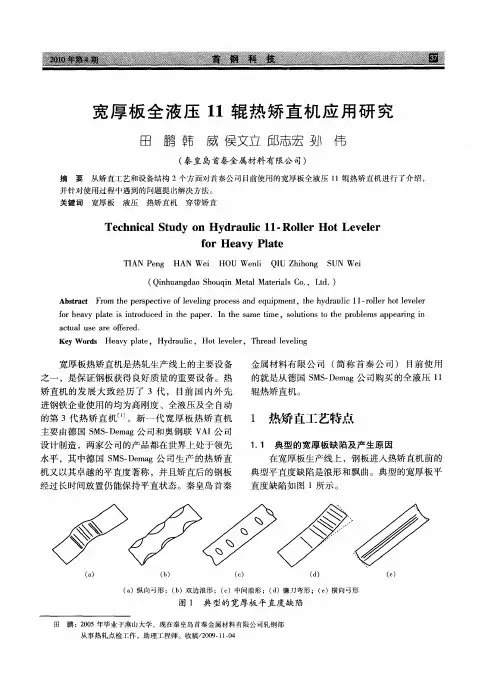

宽厚板热矫直机矫直方案赵㊀岽1㊀吴庆君2(1.太原重工股份有限公司矫直机研究所ꎬ山西030024ꎻ2.淮南市石油化工机械设备有限公司技术部ꎬ安徽232033)摘要:针对宽厚板热矫直机受力大㊁矫直精度高㊁矫直节奏快㊁辊逢设定简便快捷的要求ꎬ结合矫直辊径大㊁辊数少㊁矫直钢板温度高㊁屈服强度低的特点ꎬ介绍了大变形线性递减矫直方案的应用ꎮ关键词:宽厚板ꎻ热矫直机ꎻ矫直方案中图分类号:TG333.2+3㊀㊀文献标志码:BTheStraighteningSchemeofWideandThickPlateHotStraightenerZhaoDongꎬWuQingjunAbstract:Inviewoftherequirementsoflargeforceꎬhighstraighteningaccuracyꎬfaststraighteningpaceandcon ̄venientandquicksettingofrollgapsforwideandthickplatehotstraightenerꎬandcombinedwiththecharacteristicsoflargediameterofstraighteningrollerꎬlessnumberofrollsꎬhightemperatureofstraighteningsteelplateandlowyieldstrengthꎬtheapplicationoflargedeformationlineardecreasingstraighteningschemehasbeenintroduced.Keywords:wideandthickplateꎻhotstraightenerꎻstraighteningscheme收稿日期:2018-09-11㊀㊀高强度宽厚板热矫直机所需矫直钢板温度高达450~950ħꎬ矫直板材厚度范围广㊁承受矫直力大ꎬ要求矫直精度高ꎬ为满足矫直力能参数的要求ꎬ往往需选用较大的矫直辊径ꎻ通常中厚板热矫直机的辊数为九辊ꎬ因为较少的辊数和较大的辊径值会降低板材的矫直精度ꎬ所以必须制定合理的矫直方案以达到矫直精度的要求ꎮ制定矫直方案要结合所需矫直板材的特点ꎬ矫直机的结构设计也需符合矫直方案的调整要求ꎬ因此热矫直机必须针对矫直钢板温度高㊁矫直精度要求高㊁矫直节奏快㊁辊缝参数设定简便快捷的特点制定相应的矫直工艺ꎬ并按此工艺调整要求进行设备结构设计ꎮ为提高矫直效率ꎬ应使板材残余曲率的不均匀性迅速缩小ꎬ在满足矫直力能参数条件下多采用大变形矫直方案ꎬ因此轧件在各辊下的压弯量逐渐减小是矫直过程中的1个重要特点ꎬ由于矫直机的下排矫直辊固定ꎬ所以要实现各辊压弯量逐渐减小ꎬ需通过对上排矫直辊的压下量进行调整来实现ꎮ大变形矫直方案大致划分为大变形线性递减方案与大变形小残差方案ꎬ这两种方案在上排矫直辊调整方式上分别对应于整体调整方式与各辊独立调整方式ꎮ其中上排矫直辊整体调整方式的压弯量是按较小的等差值逐渐减小的ꎬ其矫直过程比较缓慢ꎬ并且残留曲率收敛规律不完全一致ꎬ所以此矫直方案在较少辊数条件下的矫直精度相对较低ꎬ但此矫直方案具有压下参数设置方便快捷㊁设备结构简单的优点ꎮ另外ꎬ处于高温状态的板材屈服强度很低ꎬ屈服强度的降低也使材料的最小弹复曲率降低ꎬ从而降低了残留曲率值ꎬ相应的提高了矫直精度ꎬ因此大变形线性递减方案是适用于宽厚板热矫直机的ꎮ1㊀矫直方案及其应用九辊中厚板热矫直机的上矫直辊系调整方式如图1所示ꎮ图1㊀上矫直辊系调整方式Figure1㊀Adjustmentmodeofupperstraighteningrollersystem1.1㊀矫直方案因为上排矫直辊为整体调整方式ꎬ所以在倾斜调整时压下量是线性递减的ꎬ其大变形矫直方案为:第2辊按相对反弯曲率5.5设定压下量ꎬ第8辊按相对反弯曲率1设定压下量ꎬ中间各辊压下量按线性递减自然形成ꎮ按此方案板材在各矫直辊下的曲率变化见表1ꎮ01No.2«中国重型装备»May2019CHINAHEAVYEQUIPMENT表1㊀各矫直辊下的曲率变化Table1㊀Curvaturevariationundereachstraighteningroller辊子序号i相对原始曲率C0相对反弯曲率Cw压弯挠度比δw相对弹复曲率Cf相对残余曲率Cc2-5+5.53.4+1.5+40+5.53.4+1.48+4.02+5+5.53.4+0.5+53+4-2.83-1.49-1.31+4.02-2.83-1.49-1.31+5-2.83-1.49-1.314-1.31+2.62.6+1.467+1.1335+1.133-2.22.2-1.455-0.7456-0.745+1.81.8+1.423+0.3777+0.377-1.41.4-1.342-0.0588-0.058+11+1.053+0.053说明:1)C为相对曲率ꎬ即该处的曲率与材料本身的最小弹复曲率1∕ρw的比值ꎬ1∕ρw=2Re∕EHꎻE为钢质弹性模量ꎬE=2.1ˑ105MPaꎻH为板材厚度ꎬ单位为mmꎻRe为板材屈服强度ꎬ单位为MPaꎮ2)表中各相对曲率数值的正负号代表曲率的方向ꎮ3) δw以 δw2与 δw8计算的值差ꎬ从第2辊到第8辊按线性等差递减排列ꎮ4)Cw查矩形材 δw ̄Cw曲线图得出ꎮ5)Cf(i)=1.5-0.5∕(C0(i)+Cw(i))2ꎮ6)Cc(i)=Cw-Cf(i)ꎮ由表1可以看出ꎬ由于压弯量是按较小的等差值逐渐减小ꎬ其反弯过程比较缓慢ꎬ加之宽厚板矫直机的辊数较少ꎬ所以此矫直方案最终的矫直精度相对较低ꎮ1.2㊀矫直方案的应用以图1所示九辊中厚板热矫直机对矫直最为困难的薄板进行矫直为例进行说明ꎬ矫直辊主要技术参数如下:辊数n:9ꎻ辊径D:220mmꎻ辊距t:260mmꎻ下边辊辊距t1:340mmꎻ辊缝调整方式:上排矫直辊整体调整ꎬ下排边辊可单独调整ꎻ板材厚度h:6mmꎻ矫直钢板温度:450~950ħꎻ板材屈服强度Re:ɤ250MPa(热态)ꎮ压弯量的设定如下:(1)计算第8辊处压弯量δ8:因第8辊处仅发生弹性变形ꎬ取相对反弯曲率Cw8=1ꎬ此时压弯挠度比 δw8与相对反弯曲率Cw8相等ꎬ即 δw8=1ꎮδ8=2 δw8δt6=1.12mmδt6为厚度6mm板材的弹性极限挠度ꎬ计算公式如下:δt6=2l2Re∕3Eh=0.56mm式中ꎬl为辊系内零弯矩点到压力作用点间的距离ꎬl=0.25t=65mmꎮ(2)计算第2辊处压弯量δ2:δ2=2δw2=3.808mmδw2= δw2δt6=1.904mm按以上计算结果设定上排第2辊与第8辊压弯量后ꎬ就完成了辊缝值设定ꎮ(3)按第8辊相对残留曲率Cc8计算矫直精度:按弦高公式计算1m长度的轧件具有的挠度值δ计算矫直精度ꎬδ=1ρc8-1ρc82-5002=2.63mmꎮρc8为Cc8对应的残留曲率ꎬρc8=Cc8∕ρw=0.000021mm-1ꎻ1∕ρw为厚度6mm板材的最小弹复曲率ꎬ1∕ρw=2Re∕Ehmin=0.000396mm-1ꎮ由上计算得出ꎬ矫直厚度6mm的薄板ꎬ每1m长的工件有2.63mm的挠曲度ꎬ作为热矫直机这个矫直精度是相对较高的ꎮ另外ꎬ对于厚板的矫直精度在板材屈服极限满足力能参数的条件下都会高于此例ꎮ2㊀上排矫直辊整体调整装置为实现以上调整方案设计了上排矫直辊整体调整装置ꎬ通过安装在机架横梁与活动梁间的4个HAGC液压缸的调整来实现ꎬ当四缸同步调整可实现上辊系的垂直调整ꎬ分组调整可实现上辊系的倾斜调整ꎮ3㊀结论采用大变形线性递减矫直方案ꎬ具有上排矫直辊整体调整功能的中厚板热矫直工艺参数设定便捷ꎬ针对高温板材的性能特点满足矫直精度要求ꎮ为了提高大变形压下量的入口咬入条件ꎬ第1辊与第9辊采用大辊距ꎬ并设有独立调整机构ꎬ通过特定的 咬入控制 解决了最小板厚的咬入条件ꎬ实现了对薄板进行矫直ꎬ再配有液压HAGC动态补偿和上辊系整体预弯技术将极大的提高成品质量与生产效率ꎮ11«中国重型装备»No.2CHINAHEAVYEQUIPMENTMay2019。