宽厚板热矫直机中矫直模型的应用

- 格式:pdf

- 大小:229.73 KB

- 文档页数:3

《中厚板矫直机矫直辊变形及弯辊模型研究》篇一一、引言中厚板矫直机是金属板材加工过程中不可或缺的重要设备,其核心工作原理是利用矫直辊对板材进行压力矫直。

在矫直过程中,矫直辊的变形及弯辊模型的研究对于提高矫直效率、保证产品质量具有重要意义。

本文旨在深入探讨中厚板矫直机矫直辊的变形问题及弯辊模型的研究,以期为相关领域的科研和工程实践提供理论支持。

二、矫直辊变形问题分析1. 变形原因分析矫直辊在长期使用过程中,由于受到板材的压力、摩擦力以及热应力的作用,会产生一定的变形。

这些变形主要包括辊面磨损、辊身弯曲以及辊颈偏移等。

其中,辊面磨损会导致矫直效果下降,辊身弯曲会影响矫直精度,而辊颈偏移则可能导致矫直辊的振动和噪声。

2. 变形对矫直过程的影响矫直辊的变形会对矫直过程产生不利影响。

首先,变形会导致板材的矫直精度下降,使板材的几何尺寸和形状无法满足生产要求。

其次,变形还会增加矫直过程中的能耗,降低设备的运行效率。

此外,严重的变形还可能导致设备故障,影响生产安全。

三、弯辊模型研究为了解决矫直辊的变形问题,本文提出了弯辊模型的研究。

弯辊模型是一种通过调整矫直辊的弯曲程度来补偿其变形的方法。

该模型基于弹性力学和塑性力学原理,通过分析矫直辊的受力情况和变形规律,建立数学模型,实现对矫直辊弯曲程度的精确控制。

1. 弯辊模型建立弯辊模型的建立需要考虑多个因素,包括矫直机的结构参数、矫直辊的材料性能、板材的力学性能等。

通过分析这些因素对矫直辊变形的影响,建立数学模型,实现对矫直辊弯曲程度的精确计算。

在建立模型过程中,需要运用弹性力学和塑性力学的原理,对矫直过程中的应力、应变等物理量进行准确描述。

2. 弯辊模型的应用弯辊模型的应用可以有效提高矫直精度和效率。

通过调整矫直辊的弯曲程度,可以补偿其变形对板材的矫直效果的影响。

同时,弯辊模型还可以实现对矫直过程的实时监控和优化,提高设备的运行效率和生产安全。

在应用过程中,需要根据实际情况对模型参数进行优化和调整,以适应不同的生产需求。

《中厚板矫直机矫直辊变形及弯辊模型研究》篇一一、引言中厚板矫直机作为现代工业制造过程中的关键设备,对钢板的生产质量和生产效率有着直接的影响。

而矫直辊的变形以及弯辊模型的准确性和效率是影响矫直机工作性能的重要因数。

本文针对中厚板矫直机矫直辊变形问题以及弯辊模型进行研究,旨在提高矫直机的矫直精度和效率。

二、矫直辊变形研究1. 变形原因分析矫直辊的变形主要来源于机械应力、热应力以及材料自身的应力。

机械应力主要由矫直过程中的材料压力和摩擦力引起;热应力则由矫直过程中产生的热量导致温度变化而产生;材料自身的应力则与材料的热膨胀系数、弹性模量等物理性质有关。

2. 变形影响矫直辊的变形会导致矫直精度的降低,影响钢板的质量。

同时,变形还会增加矫直过程中的能耗,降低生产效率。

因此,研究矫直辊的变形机理,对提高矫直机的性能具有重要意义。

三、弯辊模型研究1. 弯辊模型的基本原理弯辊模型是矫直机工作的重要依据,其基本原理是通过控制矫直辊的弯曲程度,使钢板在经过矫直辊时产生反向弯曲,从而达到矫直的目的。

弯辊模型的准确性直接影响到矫直效果。

2. 弯辊模型的建立与优化弯辊模型的建立需要考虑到钢板的材质、厚度、宽度等多种因素。

通过建立数学模型,对矫直过程中的各种参数进行优化,以提高矫直精度和效率。

同时,需要根据实际生产过程中的数据,对模型进行不断的修正和优化。

四、研究方法与实验结果1. 研究方法本研究采用理论分析、数值模拟和实验研究相结合的方法。

首先,通过理论分析研究矫直辊的变形机理和弯辊模型的基本原理;然后,利用数值模拟软件对矫直过程进行模拟,分析矫直辊的变形和弯辊模型的效果;最后,通过实验研究验证理论分析和数值模拟的结果。

2. 实验结果实验结果表明,通过对矫直辊的变形和弯辊模型的研究,可以有效提高矫直机的矫直精度和效率。

同时,优化后的弯辊模型能够更好地适应不同材质、厚度和宽度的钢板,提高了生产的灵活性和效率。

五、结论与展望本文通过对中厚板矫直机矫直辊变形及弯辊模型的研究,深入分析了矫直辊的变形机理和弯辊模型的基本原理。

第五代高性能中厚板矫直机开发应用发布时间:2021-07-01T17:01:34.730Z 来源:《科学与技术》2021年第29卷第7期作者:马晓明1 王焜盟1 王建1[导读] 矫直机是中厚板生产线的核心装备,直接决定了板材的成品质量。

随着国内轧钢技术的不断发展,马晓明1 王焜盟1 王建1北京冶自欧博科技发展有限公司北京 100071;摘要:矫直机是中厚板生产线的核心装备,直接决定了板材的成品质量。

随着国内轧钢技术的不断发展,现代控冷控轧等先进轧制工艺的普遍应用,被矫直钢板宽度、厚度、平直度以及钢材屈服极限的要求都在不断提高,对矫直机的性能要求也越来越高。

依据上述分析,我们有针对性地开发了新一代高强度矫直机。

突破了制约中厚板生产线的瓶颈,它的推广必将带动一轮产业升级。

关键词:矫直机;预应力互锁;超高密布;辊系。

中图分类号:0前言目前国内现有中厚板矫直机设备比较老旧,受传统设计结构的限制较大,实际矫直力上限在1000~1200吨。

电气控制系统比较简单,自动化程度较低,操作参数设定多为操作工判别,难以实现标准化生产,无法实现自动矫直,在生产中存在着较多问题,不能满足高强钢的矫直需求,已经无法适应现代中厚板生产。

亟待改造提升或新建高性能的高强钢矫直机设备。

由于矫直机的全部矫直力都是要通过辊系来承受,并最终传递到机架上。

现有的矫直机机架主要有两类,一类铸钢牌坊,在矫直过程中弹性形变量较大,会直接影响矫直后钢板的质量,一类采用预应力机架,通过四根预紧螺杆,八个锁紧螺母将上横梁、底座、立柱组合在一起的组合焊接式结构。

机架刚度均有不足。

而现有的矫直机辊系,支承辊布置没有有效的利用空间,支承辊排数受限,使得整个辊系的承载能力不足,而且支承辊为整排调整不能单独调整。

开发高强钢矫直机的工艺和设备技术,是整个市场的需求。

为进一步提高钢板的板形,提高成品板矫直精度,满足高强钢生产的需求,我公司立项进行了第五代高性能强力矫直机设备[]及智能操控系统系列产品的研发,结合中厚板矫直机的应用实际,在结构方面克服现有技术的缺点。

[摘要]根据济钢4300mm 矫直机的使用情况,描述矫直机的矫直原理,主要分析液压HGC 系统、弯辊系统、传动系统的控制原理和功能,自动化一级和二级之间的数据交换。

[关键词]矫直机;自动化;一级系统;二级系统矫直机控制原理的分析与应用韩妍妍(济南钢铁股份有限公司,山东济南250100)随着中厚板市场压力的增大,钢板的表面和外观,成为各生产线最直观的竞争力。

高质量的钢板应具备优良的性能,平直的板型,光洁的表面,高精度的尺寸。

进而高性能的矫直机在中厚板的生产过程中起到了不可或缺的作用。

济钢4300产线,配备4台矫直机,预矫1台,在精轧机机后MULPIC 前,保证水冷之前钢板平直,防止钢板翘头翘尾或边浪造成的钢板冷却不均匀。

热矫直1台,在MULPUC 出口冷床入口,矫直热态钢板。

冷矫1台,在精整区,根据生产需要可设为离线和在线两种状态。

热处理矫1台,矫直热处理后的钢板。

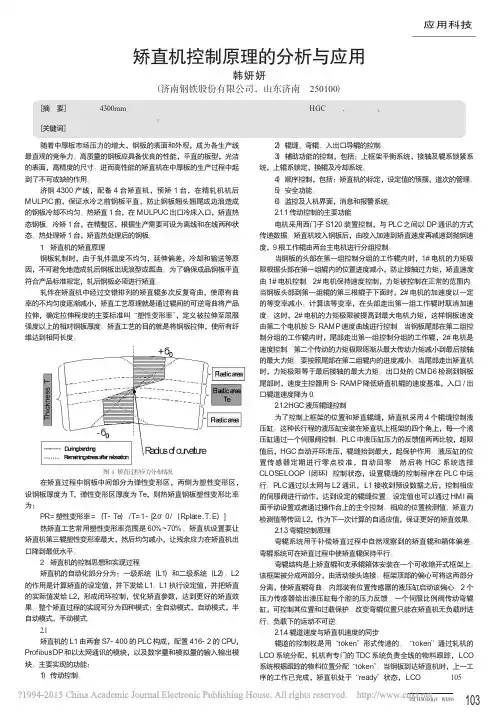

1矫直机的矫直原理钢板轧制时,由于轧件温度不均匀,延伸偏差,冷却和输送等原因,不可避免地造成轧后钢板出现浪型或瓢曲。

为了确保成品钢板平直符合产品标准规定,轧后钢板必须进行矫直。

轧件在矫直机中经过交错排列的矫直辊多次反复弯曲,使原有曲率的不均匀度逐渐减小,矫直工艺原理就是通过辊间的可逆弯曲将产品拉伸,确定拉伸程度的主要标准叫“塑性变形率”,定义被拉伸至屈服强度以上的相对钢板厚度。

矫直工艺的目的就是将钢板拉伸,使所有纤维达到相同长度。

图1矫直过程应力分布情况在矫直过程中钢板中间部分为弹性变形区,两侧为塑性变形区,设钢板厚度为T ,弹性变形区厚度为Te ,则热矫直钢板塑性变形比率为:PR=塑性变形率=(T-Te )/T=1-[2.σ0/(Rplate.T.E )]热矫直工艺常用塑性变形率范围是60%~70%。

矫直机设置要让矫直机第三辊塑性变形率最大,然后均匀减小,让残余应力在矫直机出口降到最低水平。

2矫直机的控制思想和实现过程矫直机的自动化部分分为:一级系统(L1)和二级系统(L2)。

热矫直机自动矫直功能的开发发布时间:2022-10-30T07:10:03.077Z 来源:《科学与技术》2022年第13期作者:胡清来[导读] 伴随着经济的快速发展和生产规模的不断扩大,客户对钢材的质量和精度要求越来越高,很多钢种必须经过矫直才能达到客户的要求,矫直质量已经逐渐成为衡量产品竞争力的重要标志。

胡清来江苏省张家港市沙钢集团宽厚板二车间江苏连云港 215600摘要:伴随着经济的快速发展和生产规模的不断扩大,客户对钢材的质量和精度要求越来越高,很多钢种必须经过矫直才能达到客户的要求,矫直质量已经逐渐成为衡量产品竞争力的重要标志。

江苏沙钢集团宽厚板二车间的热矫直机位于快速冷却装置的出口,其主要作用是在钢板冷却后对钢板进行矫直,但日常操作的主要模式却是半自动加手动,而且在自动模式下有些功能并不完善。

本文详细讲述了热矫直机的功能,以及在原来的基础上开发新的自动矫直功能。

关键字:矫直道次、辊缝、模式、矫直速度。

Abstract: the hot straightener in the No. 2 wide and heavy plate workshop of Jiangsu Shagang Group is located at the outlet of the rapid cooling device. Its main function is to straighten the steel plate after the steel plate is cooled. However, the main mode of daily operation is semi-automatic plus manual, and some functions are not perfect under the automatic mode. This paper describes in detail the functions of the hot straightener and the development of a new automatic straightening function based on the original one.Keywords: straightening pass, roll gap, mode, straightening speed.1.热矫直机功能和操作模式1.1热矫直机的功能江苏沙钢集团宽厚板二车间热矫直机设备设置在加速冷却系统之后,钢板在轧制的过程中,由于整块钢板表面温度不均匀,因此钢板各个部位的延伸存在一定的偏差,以及钢板再经过加速冷却系统外加辊道输送的原因,不可避免的造成轧后钢板板型出现波浪和瓢曲的情况。

第16卷第1期·38’2010年2月宽厚板WIDEANDHEAVYPLATEV01.16.No.1February2010现代辊式矫直技术在中厚板平直度控制中的应用沈继刚李宏图(中冶赛迪工程技术股份公司)摘要在简要介绍中厚板生产中出现的平直度缺陷的基础上,详尽分析了控制平直度缺陷的现代矫直技术和采用现代矫直技术的典型矫直机的技术结构特征。

针对近期国内中厚板生产线迅猛发展的现状,列举了现代辊式矫直机在国内相关中厚板生产厂的应用情况。

关键词中厚板现代矫直技术平直度EngineeringApplicationofModernRollLevellingTechnologyinFlatnessControlofMediumandHeavyPlateShenJigangandLiHongtu(SteelRoilingDepartment,CISDIEngineeringCo.Ltd)AbstractBasedthebriefintroductionoftheflatnessdefectsexistinginmediumandheavyplateproduction,thepaperanalysesindetailmodemrolllevellingtechnologyforcontrollingflatnessdefectsandtechnicalfeaturesoftyp-ieallevelerofmodemlevellingtechnologydesign,describestheapplicationsofmodemrolltypelevelerindomesticmediumandheavyplaterollingplantsbysummarizingtherecentsituationofrapidlydevelopedmediumandheavyplateproductionlinesathome.、KeywordsMediumandheavyplate,Modemrolllevelingtechnology,Flatness0前言中厚板是国民经济建设和国防建设中的重要基础材料,是工业进程和发展过程中不可缺少的钢铁品种,广泛应用于船舶、桥梁、石化、锅炉、压力容器、高层建筑及军工等行业。

管理及其他M anagement and other 宽厚板矫直机控制系统的研究张超逸1,唐 铖2,钱雪平2,赵亚娟2摘要:本文以某钢厂的宽厚板矫直机为例,详细介绍了机架、液压压下装置、弯辊及平衡装置以及辊盒及边辊装置的工作原理和结构特征。

同时,还介绍了矫直机基础自动化、传动控制以及压下APC位置闭环控制的原理,并且介绍了HMI人机操作和L2矫直机模型自动计算和设定的功能。

关键词:矫直机;传动;矫直模型矫直机是中厚板生产线重要设备,其直接决定了钢板的质量,本文以某钢厂热矫直机为例,详细介绍其组成及工作原理。

1 设备组成、工作原理与结构特征 热矫直机设备主要由预应力机架、液压压下装置、弯辊及平衡装置、辊系装置、机架辊装置、接轴抱紧装置、换辊装置、主传动装置、平台及梯子等部分组成。

1.1 机架热矫直机采用组合焊接式预应力机架,由两个上横梁、两片立柱、一个底座、4 根高强度拉杆等部分组成,立柱内侧设有耐磨衬板,底座上设计有落氧化铁皮用的通孔。

整个机架承受全部矫直力。

预应力机架的特点是重量轻,刚性好,便于拆装、运输、安装。

1.2 液压压下装置液压压下装置由4套独立的HAGC液压缸组成,由高压伺服系统为压下液压缸提供工作压力,使上弯辊横梁及上辊系沿机架内侧的滑板上下移动,达到辊缝调整的要求;每套液压缸均采用液压伺服系统控制,操作灵活且容易实现超载保护,四个主压下液压缸承受全部的矫直力。

4套HAGC液压缸可以进行单独或同步调整,可实现上辊系沿轧线方向及沿矫直辊轴向的倾动。

每个液压缸都设有压力传感器及位移传感器,可以在矫直过程中对辊缝及矫直力的大小形成闭环控制。

根据待矫钢板厚度、宽度、材料及原始曲率快速设定其辊缝大小,辊缝控制在所有矫直阶段都有效,可在整个钢板矫直过程中使辊缝保持恒定,同时可以补偿机架的弹跳变化,从而保证了钢板有良好的矫直质量。

高精度的位移传感器(MTS)保证了工作辊缝的精确调整,并通过位移传感器实现压下装置的极限位置保护。

莱钢宽厚板控制关键技术的开发与应用摘要:莱钢4300宽厚板生产线由加热炉、轧机、快速冷却、矫直、冷床、剪切、精整等多个工艺区域组成,在该生产线的控制系统中,模型控制为该生产线控制技术的核心。

本文较深入的描述了加热炉板坯初始温度计算模型、轧机辊缝控制及压下模型、矫直机模型控制的思路及相关内容。

关键词:莱钢宽厚板控制关键技术一、概述宽厚板生产线自动控制系统中模型控制已经是现代轧钢的一个基本的控制手段,其中加热炉自动控制、轧机辊缝控制及其压下模型、矫直模型控制等都是宽厚板轧线最关键的模型。

二、系统简介莱钢4300宽厚板生产线由加热炉、轧机、快速冷却、矫直、冷床、剪切、精整等多个工艺区域组成,全套系统有10台服务器、12台调试机、56台上位机、26套plc、1套测厚仪、1套测宽仪1套测速仪和4套测压头,现场自动化点数达到15000余点。

三、关键技术点1、加热炉板坯初始温度计算模型加热炉板坯初始温度计算模型的主要功能是计算板坯装炉时的初始温度分布,为板坯温度跟踪模型提供初值。

根据装炉前实测温度不同分为冷坯和热坯,冷坯的实测温度不需要修正,热坯的实际装炉温度要根据大气温度和测量时间到装入完成的时间差值进行初始温度修正,并通过差分方程计算板坯各层的初始温度、初始目标温度和预测的节奏。

具体的计算方法如式1所示:温度对时间取前差分,温度对空间取中心差分,则:2、轧机辊缝控制及压下模型2.1agc技术的应用厚板精轧机采用了绝对值agc技术。

钢板出口厚度直接产生于称为h的负载辊缝。

当实际压下位置值在校准点处设为零时,标定后的实际压下位置值大致与空辊缝相等,所以,h的结果可表示如式2:式中:为实际的出口厚度;为标定后的实际压下位置值形式的空载辊缝;为实际的机架弹跳量;为机架实际轧制力值的和;为轧辊直径热膨胀补偿值;为轴承油膜厚度补偿值;为两个支撑辊的转速的算术平均;为轧辊的角偏心补偿;vx为轧辊x的实际旋转角度;为上支撑辊;为上工作辊;为下支撑辊;为下工作辊。

热矫直机设备在宽厚板生产线上的应用矫直机是宽厚板生产线的重要设备之一,矫直机设备的好坏决定着钢板外形质量的优劣,本文结合生产实际重点介绍了矫直机设备特点及矫直原理。

标签:钢板外形;矫直机特点;矫直原理一、前言钢板轧制时,由于轧件温度不均匀,钢板延伸存在偏差,以及随后的冷却和输送原因,不可避免的造成轧后钢板出现波浪和瓢曲。

为了使钢板的平直度不符合产品的标准规定,轧后的钢板必须进行矫直。

并且随着控轧控冷技术在宽厚板生产中的应用,终轧与加速冷却后钢板温度较低,钢板的屈服强度有了很大的提高。

为了满足高强度级别钢板强冷后的低温矫直对矫直机高性能的要求和用户对成品钢板高平直度的要求,既要保证矫直机有宽的矫直范围,又要要求矫直机能够胜任在低温区对厚钢板进行大量的矫直工作,同时要求矫直后的钢板的平直度良好且残余应力很小。

为此莱钢4300宽厚板生产线在应用奥钢联技术的基础上采用了全液压四重式九辊矫直机。

该矫直机具有全自动、全液压、多功能、高强力矫直机的特点,以便适应目前宽厚板生产的需要。

二、矫直机设备的特点1.精确的模型设定,全面的自动化系统控制着矫直机的操作。

由计算机控制的液压AGC调节系统,可根据钢板的厚度自动的设定辊缝,使工艺调整灵活准确,并且提供过载保护。

在矫直的各个阶段,由于液压AGC系统具有响应时间短等特点,并且提供矫直辊缝控制以便抵消钢板头中尾部造成的矫直机的弹跳变化。

2.机架采用预应力框架结构,在中间框架的立柱内设置预应力拉杆给中间框架施加预应力,增加了矫直机的刚度。

3.矫直机的出口和入口均有调节辊,可以通过电机驱动蜗轮齿轮箱进行调节,操作者可以通过调节出口辊的位置对板形进行微调。

4.矫直辊的液压弯辊通过全液压驱动,上辊系可沿着矫直方向和辊身长度方向做整体少量的倾斜调整,可消除钢板的单边浪。

调整上部剖分框架可以使矫直辊产生弯曲,有利于纠正钢板的中间浪和双边浪,从而提高矫直质量。

5.矫直辊盒的设计,可实现快速换辊,设置快速换辊装置,能整体把上下辊系一起从机架操作侧拉出,减少了换辊时间,提高了生产效率。

宽厚板厂热处理车间矫直机的控制原理摘要:本文介绍了冷矫直机的机械结构以及PLC控制系统的组成,详细阐述了矫直机的自动控制原理及过程,对矫直力的计算和弯辊做了介绍。

关键词:顺控;PLC;矫直力;自学习;热处理中图分类号:TG333莱钢宽厚板热处理生产线于2010年正式投产,该生产线主要功能是对轧制好的板材进行淬火、回火等处理以改变板材的机械特性增加其附加值。

板材在轧制、冷却、热处理过程中会产生各种形状缺陷。

热轧过程产生的部分缺陷可以通过热矫直机进行矫正。

热处理后的冷态钢板,由于钢板硬度、瓢曲程度的不同需要冷矫直机对其矫正,本文对这台冷矫直机的机械结构和控制功能等方面进行了阐述。

1 系统组成1.1 控制系统的构成莱钢热处理线冷矫直机控制系统由西门子V AI开发,控制系统硬件设备采用西门子PLC S7-400,型号为CPU416-2DP,用于矫直机逻辑顺序控制和矫直数据的过程控制。

该系统的数据采集采用IBA公司的数据采集模块,用于采集传动系统的过程数据。

PLC与二级服务器、客户端、工程师站之间的通讯采用以太网,PLC与现场I/O站及变频器的通讯采用Profibus-DP。

1.2 软件系统组成PLC编程采用SIEMENS STEP7 V5.1 SP2,监控画面HMI采用SIEMENS WinCC V6.2 SP2,数据采集软件为ibaPDA-S7-Analyzer,二级系统的oracle数据库。

1.3 主要传感器矫直机辊缝测量采用位移磁尺,该磁尺为非接触式检测,具有高速、可靠和精确的数据处理和通信能力,抗干扰力强在这种油污粉尘较多的场合下有较好的稳定性;矫直辊的速度测量通过增量型编码器。

矫直力传感器给PLC提供矫直力反馈信号。

2 矫直机工作原理[1]2.1 顺控过程控制顺序如图1所示,顺控过程为:(1)由光电管检测钢板时,矫直机的顺序控制启动,程序校对跟踪位置,画面显示做出相应更改,当钢板头部到达光电管时,此时改钢板的信息已经传入矫直机二级的数据库中,光电管触发向二级发送数据的请求,二级发送改钢板的PDI数据给一级进行预设定;(2)当钢板头部到达光栅1时,矫直机获得主控权限,矫直机输送辊道停止,对中钢板,完成参数设定,矫直机完成设定值的要求,准备开始矫直;(3)光栅2检测到钢板头部后,矫直机的顺控启动辊刷下压,清扫钢板表面杂质,矫直启动,一道次矫直完成,根据钢板表面效果,由操作工决定是否再次矫直;若达到生产要求,钢板离开,矫直机回到原始位置等待,若不符合要求由操作人员选择下一道次的矫直。

宽厚板热矫直机矫直方案赵㊀岽1㊀吴庆君2(1.太原重工股份有限公司矫直机研究所ꎬ山西030024ꎻ2.淮南市石油化工机械设备有限公司技术部ꎬ安徽232033)摘要:针对宽厚板热矫直机受力大㊁矫直精度高㊁矫直节奏快㊁辊逢设定简便快捷的要求ꎬ结合矫直辊径大㊁辊数少㊁矫直钢板温度高㊁屈服强度低的特点ꎬ介绍了大变形线性递减矫直方案的应用ꎮ关键词:宽厚板ꎻ热矫直机ꎻ矫直方案中图分类号:TG333.2+3㊀㊀文献标志码:BTheStraighteningSchemeofWideandThickPlateHotStraightenerZhaoDongꎬWuQingjunAbstract:Inviewoftherequirementsoflargeforceꎬhighstraighteningaccuracyꎬfaststraighteningpaceandcon ̄venientandquicksettingofrollgapsforwideandthickplatehotstraightenerꎬandcombinedwiththecharacteristicsoflargediameterofstraighteningrollerꎬlessnumberofrollsꎬhightemperatureofstraighteningsteelplateandlowyieldstrengthꎬtheapplicationoflargedeformationlineardecreasingstraighteningschemehasbeenintroduced.Keywords:wideandthickplateꎻhotstraightenerꎻstraighteningscheme收稿日期:2018-09-11㊀㊀高强度宽厚板热矫直机所需矫直钢板温度高达450~950ħꎬ矫直板材厚度范围广㊁承受矫直力大ꎬ要求矫直精度高ꎬ为满足矫直力能参数的要求ꎬ往往需选用较大的矫直辊径ꎻ通常中厚板热矫直机的辊数为九辊ꎬ因为较少的辊数和较大的辊径值会降低板材的矫直精度ꎬ所以必须制定合理的矫直方案以达到矫直精度的要求ꎮ制定矫直方案要结合所需矫直板材的特点ꎬ矫直机的结构设计也需符合矫直方案的调整要求ꎬ因此热矫直机必须针对矫直钢板温度高㊁矫直精度要求高㊁矫直节奏快㊁辊缝参数设定简便快捷的特点制定相应的矫直工艺ꎬ并按此工艺调整要求进行设备结构设计ꎮ为提高矫直效率ꎬ应使板材残余曲率的不均匀性迅速缩小ꎬ在满足矫直力能参数条件下多采用大变形矫直方案ꎬ因此轧件在各辊下的压弯量逐渐减小是矫直过程中的1个重要特点ꎬ由于矫直机的下排矫直辊固定ꎬ所以要实现各辊压弯量逐渐减小ꎬ需通过对上排矫直辊的压下量进行调整来实现ꎮ大变形矫直方案大致划分为大变形线性递减方案与大变形小残差方案ꎬ这两种方案在上排矫直辊调整方式上分别对应于整体调整方式与各辊独立调整方式ꎮ其中上排矫直辊整体调整方式的压弯量是按较小的等差值逐渐减小的ꎬ其矫直过程比较缓慢ꎬ并且残留曲率收敛规律不完全一致ꎬ所以此矫直方案在较少辊数条件下的矫直精度相对较低ꎬ但此矫直方案具有压下参数设置方便快捷㊁设备结构简单的优点ꎮ另外ꎬ处于高温状态的板材屈服强度很低ꎬ屈服强度的降低也使材料的最小弹复曲率降低ꎬ从而降低了残留曲率值ꎬ相应的提高了矫直精度ꎬ因此大变形线性递减方案是适用于宽厚板热矫直机的ꎮ1㊀矫直方案及其应用九辊中厚板热矫直机的上矫直辊系调整方式如图1所示ꎮ图1㊀上矫直辊系调整方式Figure1㊀Adjustmentmodeofupperstraighteningrollersystem1.1㊀矫直方案因为上排矫直辊为整体调整方式ꎬ所以在倾斜调整时压下量是线性递减的ꎬ其大变形矫直方案为:第2辊按相对反弯曲率5.5设定压下量ꎬ第8辊按相对反弯曲率1设定压下量ꎬ中间各辊压下量按线性递减自然形成ꎮ按此方案板材在各矫直辊下的曲率变化见表1ꎮ01No.2«中国重型装备»May2019CHINAHEAVYEQUIPMENT表1㊀各矫直辊下的曲率变化Table1㊀Curvaturevariationundereachstraighteningroller辊子序号i相对原始曲率C0相对反弯曲率Cw压弯挠度比δw相对弹复曲率Cf相对残余曲率Cc2-5+5.53.4+1.5+40+5.53.4+1.48+4.02+5+5.53.4+0.5+53+4-2.83-1.49-1.31+4.02-2.83-1.49-1.31+5-2.83-1.49-1.314-1.31+2.62.6+1.467+1.1335+1.133-2.22.2-1.455-0.7456-0.745+1.81.8+1.423+0.3777+0.377-1.41.4-1.342-0.0588-0.058+11+1.053+0.053说明:1)C为相对曲率ꎬ即该处的曲率与材料本身的最小弹复曲率1∕ρw的比值ꎬ1∕ρw=2Re∕EHꎻE为钢质弹性模量ꎬE=2.1ˑ105MPaꎻH为板材厚度ꎬ单位为mmꎻRe为板材屈服强度ꎬ单位为MPaꎮ2)表中各相对曲率数值的正负号代表曲率的方向ꎮ3) δw以 δw2与 δw8计算的值差ꎬ从第2辊到第8辊按线性等差递减排列ꎮ4)Cw查矩形材 δw ̄Cw曲线图得出ꎮ5)Cf(i)=1.5-0.5∕(C0(i)+Cw(i))2ꎮ6)Cc(i)=Cw-Cf(i)ꎮ由表1可以看出ꎬ由于压弯量是按较小的等差值逐渐减小ꎬ其反弯过程比较缓慢ꎬ加之宽厚板矫直机的辊数较少ꎬ所以此矫直方案最终的矫直精度相对较低ꎮ1.2㊀矫直方案的应用以图1所示九辊中厚板热矫直机对矫直最为困难的薄板进行矫直为例进行说明ꎬ矫直辊主要技术参数如下:辊数n:9ꎻ辊径D:220mmꎻ辊距t:260mmꎻ下边辊辊距t1:340mmꎻ辊缝调整方式:上排矫直辊整体调整ꎬ下排边辊可单独调整ꎻ板材厚度h:6mmꎻ矫直钢板温度:450~950ħꎻ板材屈服强度Re:ɤ250MPa(热态)ꎮ压弯量的设定如下:(1)计算第8辊处压弯量δ8:因第8辊处仅发生弹性变形ꎬ取相对反弯曲率Cw8=1ꎬ此时压弯挠度比 δw8与相对反弯曲率Cw8相等ꎬ即 δw8=1ꎮδ8=2 δw8δt6=1.12mmδt6为厚度6mm板材的弹性极限挠度ꎬ计算公式如下:δt6=2l2Re∕3Eh=0.56mm式中ꎬl为辊系内零弯矩点到压力作用点间的距离ꎬl=0.25t=65mmꎮ(2)计算第2辊处压弯量δ2:δ2=2δw2=3.808mmδw2= δw2δt6=1.904mm按以上计算结果设定上排第2辊与第8辊压弯量后ꎬ就完成了辊缝值设定ꎮ(3)按第8辊相对残留曲率Cc8计算矫直精度:按弦高公式计算1m长度的轧件具有的挠度值δ计算矫直精度ꎬδ=1ρc8-1ρc82-5002=2.63mmꎮρc8为Cc8对应的残留曲率ꎬρc8=Cc8∕ρw=0.000021mm-1ꎻ1∕ρw为厚度6mm板材的最小弹复曲率ꎬ1∕ρw=2Re∕Ehmin=0.000396mm-1ꎮ由上计算得出ꎬ矫直厚度6mm的薄板ꎬ每1m长的工件有2.63mm的挠曲度ꎬ作为热矫直机这个矫直精度是相对较高的ꎮ另外ꎬ对于厚板的矫直精度在板材屈服极限满足力能参数的条件下都会高于此例ꎮ2㊀上排矫直辊整体调整装置为实现以上调整方案设计了上排矫直辊整体调整装置ꎬ通过安装在机架横梁与活动梁间的4个HAGC液压缸的调整来实现ꎬ当四缸同步调整可实现上辊系的垂直调整ꎬ分组调整可实现上辊系的倾斜调整ꎮ3㊀结论采用大变形线性递减矫直方案ꎬ具有上排矫直辊整体调整功能的中厚板热矫直工艺参数设定便捷ꎬ针对高温板材的性能特点满足矫直精度要求ꎮ为了提高大变形压下量的入口咬入条件ꎬ第1辊与第9辊采用大辊距ꎬ并设有独立调整机构ꎬ通过特定的 咬入控制 解决了最小板厚的咬入条件ꎬ实现了对薄板进行矫直ꎬ再配有液压HAGC动态补偿和上辊系整体预弯技术将极大的提高成品质量与生产效率ꎮ11«中国重型装备»No.2CHINAHEAVYEQUIPMENTMay2019。