汽车关键零部件稳健可靠性DFX设计

- 格式:doc

- 大小:23.50 KB

- 文档页数:2

汽车关键零部件稳健可靠性DFX设计

如何提高汽车整车产品质量,特别是关键汽车零部件质量,除了做好品质控制和制造工艺过程优化外,还要做好关键汽车零部件可制造性稳健性设计问题和可靠性设计问题。

因此我们用六西格玛设计DFSS来提高汽车关键零部件产品性能问题进行DFX项目辅导。

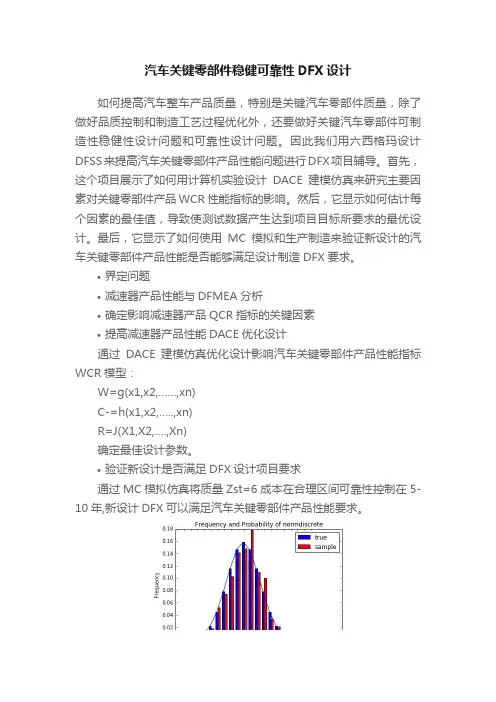

首先,这个项目展示了如何用计算机实验设计DACE建模仿真来研究主要因素对关键零部件产品WCR性能指标的影响。

然后,它显示如何估计每个因素的最佳值,导致使测试数据产生达到项目目标所要求的最优设计。

最后,它显示了如何使用MC模拟和生产制造来验证新设计的汽车关键零部件产品性能是否能够满足设计制造DFX要求。

•界定问题

•减速器产品性能与DFMEA分析

•确定影响减速器产品QCR指标的关键因素

•提高减速器产品性能DACE优化设计

通过DACE建模仿真优化设计影响汽车关键零部件产品性能指标WCR模型:

W=g(x1,x2,……,xn)

C-=h(x1,x2,…..,xn)

R=J(X1,X2,….,Xn)

确定最佳设计参数。

•验证新设计是否满足DFX设计项目要求

通过MC模拟仿真将质量Zst=6成本在合理区间可靠性控制在5-10年,新设计DFX可以满足汽车关键零部件产品性能要求。

SMT STEP BY STEP最优化设计(DFX)随着越来越多的公司引入可制造性设计(DFM)方法来提高利润和产量,最优化设计(DFX)的概念逐渐变得引人瞩目起来。

成功实施DFX,可以确保产品的生产和检测质量,保证高度的可制造性和可测试性,因而DFX可以说是电子组装中的一个关键性因素。

缺乏有竞争力的DFX文化和方法可能导致设计失败。

SMT行业正渐渐地、实实在在地接受DFX的概念。

要让公司的各部门,特别是分布在全球各地的公司各部门,普遍接受DFX理念,肯定是一件困难的任务。

不过网站是分享知识的优秀工具。

我们不妨来讨论一下DFX的理念,同时探讨如何建立和维护一个DFX网站。

表面贴装顾问委员会(SMC)在七八年前就提出了DFX概念,以鼓励可制造性(DFM)、可测试性和可靠性等的设计。

从那以后,SMC 不断推广DFX概念并鼓励应用DFX。

在1996年的表面贴装国际会议上,DFX是其中一个主要议题;同年SMC出版了一个包含6个DFX白皮书的文件(其副本可从IPC–连接电子工业协会获得)。

该文件名SMC-WP-004,包括以下论文:《成功的设计》,作者为Hiatt & Associates公司的Dale Hiatt;《装配设计》,作者是Tessera公司的Vern Solberg;《构造设计》,作者是德州仪器公司的Foster Gray;《测试设计》,作者是Teradyne公司的Paul Spitz;《可靠性设计》,作者是Engelmaier & Associates公司的Werner Engelmaier和乔治亚技术学院的Laura Turbini;以及IPC的Christopher Rhodes所写的《环境设计》。

DFX是一种方法论,它涉及产品的制造和设计的各种类别的方法。

它既可以说是一门科学,也可以被称为艺术。

成功的DFX团队应该把创造性思维与基础工程技术相结合,把激情和责任相结合。

DFX面向各种需求的设计DFX,也称为Design for X,是一种设计原则和方法,旨在使产品或系统在满足各种需求时具有最佳性能和可靠性。

X可以是任何需求,例如可制造性(DFM)、可装配性(DFA)、可测试性(DFT)、可靠性(DFR)等等。

DFX设计方法适用于各个行业,包括电子、汽车、航空航天、医疗器械和制造业等。

DFX设计方法的目标是在设计阶段解决可能出现的问题,以确保产品在生产和使用过程中能够满足各种需求。

DFX的实施可以减少生产成本、提高产品质量、缩短开发时间,并增加市场竞争力。

下面是DFX面向各种需求的设计的一些常见原则和方法。

1.可制造性(DFM):DFM是指在设计阶段考虑产品的制造过程。

DFM 设计方法的目标是设计出容易制造、装配和测试的产品。

通过选择适当的材料、加工工艺和生产设备,可以减少生产成本并提高生产效率。

2.可装配性(DFA):DFA是指在设计阶段考虑产品的装配过程。

通过设计易于组装的零件和连接方式,可以减少组装时间、降低装配成本并提高产品质量。

DFA设计方法通常包括优化零件布局、设计易于接近的装配点和使用标准化零件等。

3.可测试性(DFT):DFT是指在设计阶段考虑产品的测试需求和测试方法。

通过设计易于测试的电路板和组件,可以减少测试时间、提高测试覆盖率并降低测试成本。

DFT设计方法通常包括添加测试点、设计故障诊断功能和考虑测试设备可用性等。

4.可靠性(DFR):DFR是指在设计阶段考虑产品的可靠性和可维护性。

通过选择可靠的材料和组件、设计可靠的电路和结构,可以提高产品的寿命、降低故障率和维护成本。

DFR设计方法通常包括进行可靠性分析、设计备份系统和考虑环境因素等。

除了上述几种需求,还有一些其他的DFX设计方法,如可设计性(DfD)、可回收性(DFRc)和可环保性(DfE)。

DfD是指在设计阶段考虑产品的后续设计需求,如升级和修改。

DFRc是指在设计阶段考虑产品的回收和再利用需求,以减少对环境的影响。

“先进电子装联的DFX(可制造性/成本/可靠性)实施方法与案例解析”高级研修班招生对象R&D研发设计人员、电子企业管理人员、电子企业NPI经理、中试/试产部经理、工艺/工程/制造部人员、NPI主管及工程师、COB NPI工程师、R&D(研发人员)、PM(项目管理)人员、DQA(设计质量保障工程师)、PE(制程工程师)、QE(质量工程师)、IE(工业工程师)、测试部人员、SQM(供货商质量管理人员)及SMT和COB相关人员等。

【主办单位】中国电子标准协会培训中心【协办单位】深圳市威硕企业管理咨询有限公司培训时间:2014年6月20-21日 (深圳) 2014年7月04-05日 (苏州)培训费用:2800元/人课程内容---------------------------------一、前言:电子产品制造的微小型化和利润的日益缩水,使电子制造企业正面临着较大的生存和发展压力。

对一个新产品来说,产品的成本和开发周期是决定这个设计成败的关键因素。

业界研究表明,产品设计开支虽一般只占产品总成本的约5%,但它却影响产品整个成本的70%。

为此,搞好产品的成本及质量控制,在新产品设计的初期,针对产品各个环节的实际情况和客观规律,须全面执行最优化设计DFX(制造性\成本\可靠性\装配性)方法。

企业在管理上,对设计工作务须规范;对相关技术管理人员的培训、辅导和约束,不可或缺。

为此,中国电子标准协会,邀请大型企业的电了产品组装设计和制程工艺方面的实践型资深顾问工程师,举办为期二天的“先进电子装联的DFX(制造性\成本\可靠性\装配性)实施方法及案例解析”高级研修班。

欢迎咨询报名参加!二、课程特点:本课程的重点内容,主要有以下几个方面:1.新型电子产品装联中的FPC、Rigid-FPC, 高密度组装多层互联板(HDI),以及LED Metal PCB,Ceramic PCB的拼板设计与板材利用率、生产效率、产品可靠性之间的平衡问题;2.Shielding Case或Shielding Flame,Fine Pitch Connector,倒装焊接器件QFN/BGA/WLP/CSP/POP的焊盘和布局设计技巧;3.Smart Phone及相关电子产品的DFM(制造性设计)、DFR(可靠性设计)、DFA(组装性设计)等先进电子制造的最优化设计;4.手机摄像头CIS(CMOS Image Sensor)COB和COF的DFM及组装工艺技术,是来自APPLE\Sumsung\Dell\HTC\BBK\小米等大型企业研发产品之DFX及DFM实战经验分享。

可制造性的设计DFX的概述鉴于DFX系列规范在改善可制造性、降低成本等方面的卓越贡献,DFX系列规范愈来愈受到企业的青睐。

虽然DFX已被各种各样地定义,但总的来说包括以下几种:DFM:Design for Manufacturing,专门为PCA组装着想的设计;DFT/DFD: Design for Test/Design for Diagnosibility专门为测试,分析着想的设计;DFA:Design for Assembly,为整机组装着想的设计;DFE:Design for Environment,为环境保护着想的设计DFF:Design for Fabrication of the PCB,专门为印刷电路板加工着想的设计;DFS:Design for Sourcing,专门为物流着想的设计;DFR:Design for Reliability,注重,产品可靠性及运输安全等方面;DFx:Design for"X",包括以上所有。

在《加工与制造工程师手册》(Tool and Manufacturing评Engineers Handbook)一书中作者William H〃Cubberly和Raman Bake小an对DFM作了如下解释:"DFM主要研究产品本身的物理设计与制造系统各部分之间的相互关系,并把它用于产品设计中以便将整个制造系统融合在一起进行总体优化。

DFM可以降低产品的开发周期和成本,使之能更顺利地投人生产。

"换言之,DFM就是在整个产品生命周期中及早的发现问题并解决问题,通过这一方法降低成本、缩短产品投人市场的时间、提高产品质量、提高产品的可制造性、缩短生产时间、提高工作效率。

以下是HP公司关于DFM的统计调查,产品总成本的60%取决于最初的设计;75%的制造成本取决于设计说明和设计规范;70-80%的生产缺陷是由于设计原因造成的。

可见DFM在产品结构中的重要性。

机械设计中的DFX设计有哪些应用在机械设计领域,DFX 设计(Design for X)是一种综合性的设计理念和方法,旨在优化产品在整个生命周期中的各种特性和性能。

其中,“X”代表了多个方面,如制造(Manufacturing)、装配(Assembly)、可维护性(Maintainability)、可靠性(Reliability)、成本(Cost)等。

DFX 设计的应用对于提高产品质量、降低成本、缩短生产周期以及增强市场竞争力具有重要意义。

首先,DFX 设计在制造方面的应用至关重要。

通过在设计阶段就考虑制造工艺的要求和限制,可以显著提高生产效率和产品质量。

例如,在零件设计时,选择合适的材料和加工工艺,能够减少加工难度和废品率。

对于大规模生产的产品,采用标准化的零部件和模块化设计,有助于实现自动化生产,提高生产速度和降低成本。

此外,合理的设计还可以减少工装夹具的需求,降低生产准备时间和成本。

在装配方面,DFX 设计能够极大地简化装配过程,提高装配效率和质量。

设计人员在进行产品结构设计时,应充分考虑零部件的装配顺序和装配方式。

尽量减少零部件的数量和种类,采用易于定位和连接的结构,如卡口连接、快速插拔等,能够缩短装配时间。

同时,避免复杂的装配操作和过度的精度要求,降低对装配工人技能水平的依赖。

通过使用装配仿真软件,还可以在设计阶段就对装配过程进行模拟和优化,提前发现并解决可能出现的装配问题。

可维护性也是 DFX 设计中需要重点考虑的一个方面。

一个具有良好可维护性的产品能够降低维护成本,延长使用寿命。

在设计时,应确保产品易于拆卸和更换零部件,为维修人员提供足够的操作空间和便捷的工具接口。

采用易于诊断故障的设计,如设置故障指示灯、自诊断系统等,可以快速定位和解决问题。

此外,合理规划产品的维护周期和维护内容,提供详细的维护手册和培训资料,也有助于提高产品的可维护性。

可靠性是产品质量的重要指标之一,DFX 设计在提高产品可靠性方面发挥着关键作用。

Step by Step第一步:可制造性设计(DFM)最优化设计(DFX)随着越来越多的公司引入可制造性设计(DFM)方法来提高利润和产量,最优化设计(DFX)的概念逐渐变得引人瞩目起来。

成功实施DFX,可以确保产品的生产和检测质量,保证高度的可制造性和可测试性,因而DFX可以说是电子组装中的一个关键性因素。

缺乏有竞争力的DFX文化和方法可能导致设计失败。

SMT行业正渐渐地、实实在在地接受DFX的概念。

要让公司的各部门,特别是分布在全球各地的公司各部门,普遍接受DFX理念,肯定是一件困难的任务。

不过网站是分享知识的优秀工具。

我们不妨来讨论一下DFX的理念,同时探讨如何建立和维护一个DFX网站。

表面贴装顾问委员会(SMC)在七八年前就提出了DFX概念,以鼓励可制造性(DFM)、可测试性和可靠性等的设计。

从那以后,SMC不断推广DFX概念并鼓励应用DFX。

在1996年的表面贴装国际会议上,DFX是其中一个主要议题;同年SMC出版了一个包含6个DFX白皮书的文件(其副本可从IPC–连接电子工业协会获得)。

该文件名SMC-WP-004,包括以下论文:《成功的设计》,作者为Hiatt & Associates公司的Dale Hiatt;《装配设计》,作者是Tessera公司的Vern Solberg;《构造设计》,作者是德州仪器公司的Foster Gray;《测试设计》,作者是Teradyne公司的Paul Spitz ;《可靠性设计》,作者是Engelmaier & Associates公司的Werner Engelmaier和乔治亚技术学院的Laura Turbini;以及IPC的Christopher Rhodes所写的《环境设计》。

DFX是一种方法论,它涉及产品的制造和设计的各种类别的方法。

它既可以说是一门科学,也可以被称为艺术。

成功的DFX团队应该把创造性思维与基础工程技术相结合,把激情和责任相结合。

通过DFX设计提高电子产品的质量与可靠性1、 DFx简介DFX是Design for X(面向产品生命周期各环节的设计)的缩写,其中X代表产品生命周期的某一环节或特性,如可制造性(M-Manufacturability)、可装配性(A-Assembly)、可靠性(R- Reliability)等。

DFX主要包括:可制造性设计DFM: Design forManufacturability,可装配性设计DFA: Design forAssembly,可靠性设计DFR: Design forReliability,可服务性设计DFS: DesignforServiceability,可测试性设计DFT: Design for Test,面向环保的设计DFE: Design for Environment等。

DFX设计方法是世界上先进的新产品开发技术, 这项技术在欧美大型企业中应用非常广泛, 指在产品开发过程和系统设计时不但要考虑产品的功能和性能要求, 而且要同时考虑产品整个生命周期相关的工程因素,只有具备良好工程特性的产品才是既满足客户需求,又具备良好的质量、可靠性与性价比产品,这样的产品才能在市场得到认可。

DFM是DFX中最重要的部分,DFM就是要考虑制造的可能性、高效性和经济性,DFM的目标是在保证产品质量与可靠性的前提下缩短产品开发周期、降低产品成本、提高加工效率。

DFX在电子产品设计中的出现有其深刻的历史背景,这是由于电子产品竞争越来越激烈,公司必须保证产品能够快速、高质量的进入市场,适应电子产品短生命周期的要求。

2、电子产品设计中采用DFX的意义DFX的目的是提倡在产品的前期设计中考虑包括可制造性、可装配性等相关问题。

传统的电子产品开发方法通常是设计---生产制造---销售各个阶段串行完成。

由于设计阶段没有全面考虑制造要求,加之设计人员对工艺知识的欠缺,总会造成在产品生产时出现这样那样的问题,如元器件选择不当、PCB设计缺陷等,导致设计方案多次修改、PCB不断改板、生产多次验证等,使得产品开发周期延长、成本增加、质量和可靠性得不到有效保证。

整车可靠性之零部件以及系统设计“本章介绍整车零部件以及系统可靠性设计的原理和方法,其实机械耐久大家都比较熟悉,其中非常有参考意义的是关于电子以及软件可靠性的理论,值得了解和学习”7.9.2 零部件以及系统设计可靠性设计意味着必须从一开始就消除潜在的故障源,并遵循整车开发概览 Vehicle Development Projects -整车开发流程第一章 An Overview第1.3.3中介绍的V型车的所有其他整车性能。

:整车的可靠性指标达成一致,然后在部件级进行设计,然后在部件级、子系统级和系统级进行验证。

这需要了解不同类型零部件的一般故障过程,以及确定零部件故障如何传播到系统故障的整个系统的可靠性相关结构。

7.9.2.1 零部件级别可靠性在汽车领域,决定汽车可靠性的参数在过去几年里发生了变化:虽然传统上车身和底盘部件的腐蚀以及传动系部件的磨损是主要缺陷,但如今的可靠性主要是软件控制的E/E系统(电子电器系统开发流程-整车开发流程第五章E/E System Development)。

对客户的影响可能是相似的,但潜在的因果链是完全不同的,必须在详细的层面上加以理解。

机电元件故障负荷相关故障表示零件因磨损、老化或过载而发生故障,例如压缩机驱动轴的疲劳断裂导致空调系统故障,或发动机电子控制单元中的半导体故障导致发动机等故障。

根据假定的载荷谱,乘以适用的安全系数,计算部件所需的工作强度,并记录在部件的正式设计规范中。

作为设计过程的一部分,所需的操作强度是确定部件尺寸的基础,并与其他目标(如材料成本、可用空间和质量/惯性矩)相冲突。

这种方法的一个很好的例子是底盘部件的尺寸标注。

如图7.43所示,正常日常使用中车辆的载荷谱与在赛道上驾驶时车辆所暴露的载荷谱有很大不同。

但是,由于底盘部件对安全性至关重要,因此,将赛道载荷谱作为确定部件寿命耐久性尺寸的基础,即使有关操作强度的正常要求要低得多。

NVH 虽然潜在物理效应是相似的由振动产生,但根据人类的感知不同主要分两大块,可听见的振动(噪声)和不可听见的振动(振动),所以开发当中也是区别对待。

汽车关键零部件稳健可靠性DFX设计

展开全文

如何提高汽车整车产品质量,特别是关键汽车零部件质量,除了做好品质控制和制造工艺过程优化外,还要做好关键汽车零部件可制造性稳健性设计问题和可靠性设计问题。

因此我们用六西格玛设计DFSS来提高汽车关键零部件产品性能问题进行DFX项目辅导。

首先,这个项目展示了如何用计算机实验设计DACE 建模仿真来研究主要因素对关键零部件产品WCR性能指标的影响。

然后,它显示如何估计每个因素的最佳值,导致使测试数据产生达到项目目标所要求的最优设计。

最后,它显示了如何使用MC模拟和生产制造来验证新设计的汽车关键

零部件产品性能是否能够满足设计制造DFX要求。

界定问题

减速器产品性能与DFMEA分析

确定影响减速器产品QCR指标的关键因素

提高减速器产品性能DACE优化设计

通过DACE建模仿真优化设计影响汽车关键零部件产品性能指标WCR模型:

W=g(x1,x2,……,xn)

C-=h(x1,x2,…..,xn)

R=J(X1,X2,….,Xn)

确定最佳设计参数。

验证新设计是否满足DFX设计项目要求

通过MC模拟仿真将质量Zst=6成本在合理区间可靠性控制在5-10年,新设计DFX可以满足汽车关键零部件产品性能要求。