汽车零部件可靠性测试设备介绍

- 格式:ppt

- 大小:1.67 MB

- 文档页数:29

汽车零件生产中的可靠性工程可靠性是指产品在规定的使用条件下,不发生故障或无性能失效的能力。

在汽车制造行业中,可靠性工程是一项十分关键的工作,其目的是确保汽车零部件在长期使用过程中的正常工作,提高整车的可靠性和耐久性。

本文将探讨汽车零件生产中的可靠性工程以及其在汽车制造中的重要性。

一、可靠性工程的概念和意义可靠性工程是一种系统性的工程技术,通过分析、预防和管理,以保证产品在整个生命周期内的可靠性,包括设计、制造、测试、使用和维修等各个环节。

它有助于发现和解决导致零件失效的潜在问题,确保产品的质量和性能。

可靠性工程的意义在于减少汽车故障率和维修次数,提高车辆的可靠性和可用性,降低生产和维修成本,增加消费者的满意度和忠诚度,增强企业的竞争力。

汽车零配件的可靠性工程是整个汽车生产过程的重要环节,它直接影响车辆的安全性、可靠性和性能。

二、可靠性工程的方法和步骤1. 数据收集和分析可靠性工程首先需要收集和分析与零部件相关的数据,了解其故障率和失效模式。

通过统计分析,确定产品的可靠性要求和潜在的故障点,为后续的工作提供依据。

2. 故障模式和影响分析根据收集到的数据和经验,对零部件的故障模式进行分析和评估。

确定各种故障模式对车辆性能和安全性的影响程度,为制定预防措施和修复策略提供依据。

3. 设计改进和优化根据故障模式和影响分析的结果,对设计进行改进和优化。

采用可靠性工程的方法和工具,提高零部件的可靠性和耐久性。

例如,采用更加可靠的材料、改进零部件结构设计、提高生产工艺控制等。

4. 可靠性测试和验证对改进后的零部件进行可靠性测试和验证。

通过模拟真实工况和使用环境,评估产品的可靠性和性能。

例如,进行振动测试、温度试验、高强度负荷试验等。

5. 故障预测和维修策略通过对零部件寿命和失效模式的分析,预测故障发生的概率和时间。

根据预测结果,制定相应的维修策略,包括预防性维修、预警报警和故障诊断等。

6. 可靠性监控和维护在零部件投入使用后,进行可靠性监控和维护工作。

机械滥用试验冲击试验跌落试验刺穿试验翻滚试验挤压试验浸渍试验热量滥用试验电滥用试验辐射热试验热稳定试验热绝缘破坏试验过热试验高温贮存试验热循环试验短路试验部分短路试验过充电试验过放电试验低温试验SAE J2464分析设计开发校验参数、检验试验认证耐久性软件校验EMC 试验电路、热力、机械、可靠性等设计边际、强度等6DUT’s3DUT’s图2 ASAP流程图5.2 GEIA-STD-0009美国国防部(DoD)与工业界和政府电子与信息技术协会(GEIA)近两年密切合作制定了新的环境可靠性试验大纲标准;该标准参考了MIL-STD-785、IEEE 1332和SAE JA1000等可靠性大纲标准并于2008年8月正式发布。

该标准确立了在产品和系统研制中提供最佳值和最小风险的最佳惯例。

规定措施步骤以便于在系统和设备的设计和生产中确保可靠性,并在使用中保持高的可靠性。

该标准包括一种研制、增长、生产和部署可靠系统的新方法,它主要包含以下四个可靠性目标:1) 理解客户/用户需求和约束条件;2) 可靠性设计和再设计;3) 生产可靠的系统/产品;4) 监控和评估用户的可靠性。

5.3 Robustness Validation Standard近两年,SAE International,Japan SAE以及ZVEI,the German Electrical and Electronic Manufacturers’Association,AEC,Automotive Electronics Council 正在着力制定该标准,他们认为AEC-Q-100标准是1994年制定的,已经不能适应现在技术发展形势和需要,因此需要新的技术标准。

因此,相关成员致力于Robustness Validation Standard,以替代AEC-Q-100,其目标是提高可靠性,减少研发成本,缩短开发时间;其主要内容包括风险和机会评估,基于经验、失效机理以及应用的合格性评定。

汽车零部件的可靠性研究作者:钱明霞夏荣舒智鹏来源:《理论与创新》2018年第04期摘要:汽车零部件的可靠性检测在汽车的安全性检验中发挥着重要的作用。

基于此,文章阐述了汽车零部件可靠性数据分析的含义,同时提出了汽车零部件可靠性数据检测方法,包括期望值估计法、方差估计法、正态分布区间估计法、正态方差估计法等,来检测汽车零部件可靠性的数据。

通过论述以上方法,来为汽车零件检测人员提供一些参考,保证检测数据的精准度。

关键词:汽车零部件可靠性;数据研究;置信度汽车零部件可靠性的数据分析含义可靠性作为一门新兴学科,在科学技术的不断发展过程中,已经得到了广泛的应用。

在检测汽车零部件可靠性数据中,需要通过抽样调查,选取适当的样本数量,计算出置信度,但不同的检测方法,产生的精确度也就不同。

汽车零部件的可靠性数据一般会通过两种方法获得:点估计和区间估计法。

点估计由总体期望值法和方位估计方法组成,总体期望值法主要是通过计算数据的平均值来简化数据的难度和数量,它的估算精度和样本容量具有一定的关联性,如果样板的容量较小,产生的预估值的精度比较低;方差估计法和总体期望估计精度要更加高,且通过修正样本方差,能够得到总体方差无篇的估计值。

通过参数区间估计方法的正态分布均值方法及区间估计方法,也能够对汽车零部件的可靠性的数据进行分析,但过程比较繁琐,略显复杂。

汽车零部件可靠性的数据方法一般来说,可靠性检测的流程如下:初步归纳整理收据;根据试验的属性,确定研究数据的几何分布特征,处理数据;使用函数检验数据,确定算法是否成立;使用函数值对产品做出评价。

点估计(1)期望值估计。

估算的数据需要来源于总体,能够从某种程度上反映总体的情况,才能够通过期望值估计方法进行估算。

经验证明,使用样本数据的平均值估算总体平均值并不可行,这是因为估算的精度会受到容量的影响。

当容量的数据越大,点估计精度会提高,近似于总体参数的估计;当样本容量数据较小,点估计值精度会降低,和总体参数估计具有很大差别。

车载测试的必备工具和设备介绍车载测试是对汽车及其相关技术进行评估和研究的过程,以确保汽车的质量、安全和性能。

为了进行有效的车载测试,需要使用一系列必备的工具和设备来收集和分析数据。

本文将介绍几种常用的车载测试工具和设备,以帮助您了解车载测试的必备装备。

一、数据记录仪数据记录仪是车载测试中最基本的工具之一。

它被安装在车辆中,用于记录和存储各种相关数据,如车速、加速度、转向角、刹车压力等。

当车辆进行测试时,数据记录仪会实时记录这些数据,并将其存储在内部的存储设备中。

数据记录仪还可以与其他测试设备进行连接,以获取更为详细的数据。

二、诊断扫描工具诊断扫描工具是用于检测和诊断车辆故障的重要设备。

它可以通过与车辆的OBD(On-Board Diagnostic)接口连接,读取和解析车辆的故障码,并提供相应的故障诊断信息。

诊断扫描工具的功能不仅仅局限于故障诊断,还可以进行实时数据监测、参数调整等操作,帮助了解和改善车辆的性能。

三、测量仪器测量仪器是车载测试中必不可少的设备。

它包括了多种测量工具,如电压表、电流表、温度计、压力计等,用于测量和监测车辆各种参数。

通过使用测量仪器,可以对车辆的各项参数进行准确的测量和记录,以评估车辆的性能和安全性。

四、振动测试仪振动测试仪是用于测试车辆振动情况的专用设备。

它利用振动传感器对车辆在运行过程中的振动进行监测和记录,以评估车辆的悬挂系统、减震系统等是否正常工作。

振动测试仪可以帮助检测车辆是否存在振动过大、抖动等问题,并及时采取措施进行修复和改善。

五、排放测试设备排放测试设备是用于测试车辆尾气排放情况的工具。

随着环境保护意识的增强,对车辆的排放性能要求越来越高。

排放测试设备可以通过在车辆的排气管上安装传感器,实时检测并记录车辆的排放数据,以评估车辆是否达到相关的排放标准。

六、安全测试设备安全测试设备是评估车辆安全性能的关键工具。

它包括碰撞测试设备、制动测试设备、安全气囊测试设备等。

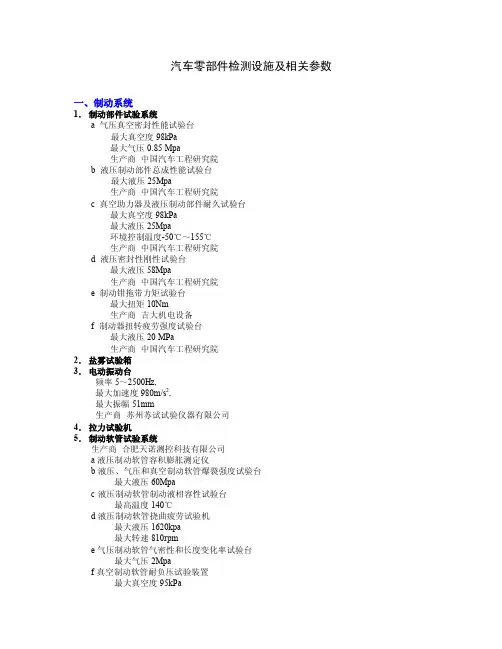

汽车零部件检测设施及相关参数一、制动系统1.制动部件试验系统a 气压真空密封性能试验台最大真空度98kPa最大气压0.85 Mpa生产商中国汽车工程研究院b 液压制动部件总成性能试验台最大液压25Mpa生产商中国汽车工程研究院c 真空助力器及液压制动部件耐久试验台最大真空度98kPa最大液压25Mpa环境控制温度-50℃~155℃生产商中国汽车工程研究院d 液压密封性刚性试验台最大液压58Mpa生产商中国汽车工程研究院e 制动钳拖带力矩试验台最大扭矩10Nm生产商吉大机电设备f 制动器扭转疲劳强度试验台最大液压20 MPa生产商中国汽车工程研究院2.盐雾试验箱3.电动振动台频率5~2500Hz,最大加速度980m/s2,最大振幅51mm生产商苏州苏试试验仪器有限公司4.拉力试验机5.制动软管试验系统生产商合肥天诺测控科技有限公司a液压制动软管容积膨胀测定仪b液压、气压和真空制动软管爆裂强度试验台最大液压60Mpac液压制动软管制动液相容性试验台最高温度140℃d液压制动软管挠曲疲劳试验机最大液压1620kpa最大转速810rpme气压制动软管气密性和长度变化率试验台最大气压2Mpaf真空制动软管耐负压试验装置最大真空度95kPag液压制动软管耐高温脉冲性试验机最大液压0~30Mpa最高温度150℃二、电器仪表系统1.汽车仪表试验系统生产商合肥安达数控技术有限公司a汽车仪表性能试验台频率0~20000kHz,转速0~8000r/min电阻0~1000Ωb汽车仪表耐久试验台电压0~35V,电流0~20A2.汽车组合开关/翘板开关试验系统生产商合肥安达数控技术有限公司a汽车组合开关试验台电压5~35V,电流0~60Ab测力测扭试验台力矩0~3N²m,力0~98N3.汽车点火开关/点烟器试验系统生产商合肥安达数控技术有限公司a汽车点火开关试验台电压5~35V,电流0~60Ab测力测扭试验台力矩0~3N²m,力0~98N4.汽车微电机试验系统a汽车微电机试验台压力0~300KPa,流量0~3L/min生产商合肥安达数控技术有限公司b恒温恒湿试验箱温度-40~+150湿度10~98%5.电动振动台频率5~2500Hz,最大加速度980m/s2,最大振幅51mm生产商苏州苏试试验仪器有限公司6.盐雾试验箱三、车身及附件系统1.汽车座椅及头枕冲击试验台最大速度30km/h最大加速度300g最大行程600mm生产商台湾弘达股份有限公司2.汽车座椅及头枕强度试验台生产商台湾弘达股份有限公司3.汽车安全带固定点强度试验台荷重出力5000KG油压缸行程1000mm油压缸可以分别上下、左右移动:±100mm 生产商台湾弘达股份有限公司4.汽车门锁门铰链耐久试验台侧门侧滑门:0~15次/min背门:0~15次/min 铰链:0~20次/min行程(位移.角度):600~750mm 45~120°生产商合肥安达数控技术有限公司5.汽车减振器特性及耐久试验台额定静负荷拉压为30KN频率范围0.01~35HZ振动速度0.1~1.6m/s生产商长春试验机研究所有限公司6.汽车燃油箱综合测试系统a 燃油箱综合性能试验台b 燃油箱角锤冲击试验台冲击能量范围:30-50J生产商沈阳天宇机电设备有限公司7.机油滤清器试验系统生产商上海峰晟机械设备有限公司a 机油滤清器综合性能试验台试验流量范围:0.4~100L/min,温度:室温-100℃,压差范围:0~400kpa压力范围:0~2.0Mpab 冷起动模拟和液压脉冲耐久试验台温度:0~100℃,脉冲范围:0.25~1HZc 静压耐破度试验台峰值压力:0~2Mpad 机油滤清器止回阀试验台最大流量:6L/min,高压油筒升降速度:0.6m/S8.干式空气滤清器试验装置空气流量范围:0.3~19m3/min供灰范围:0.5~40g/min静压和压力降范围:0~20kpa滞止压力:0~110kpa,滞止温度:0~50℃生产商沈阳新科精密仪器设备有限公司9.汽车内饰材料燃烧试验机试样点燃时间:15s,时间测定范围:0~1200s标尺测定范围:0~254mm生产商广州广试仪器有限公司四、转向系统1.转向器综合性能及可靠性试验台a转向器性能齿条式转向器输出力最大12000N齿条端伺服油缸最大加载力 20000N输入扭矩最大50Nm齿条式转向器齿条总长最大50Nm齿条式转向器助力油工作压力最大15Mpa齿条式转向器助力供油流量最大15L/min齿条式转向器齿条工作行程最大200mm循环球式转向器输出扭矩最大2500Nm试验助力供油温度室温~70℃b转向器可靠性齿条式转向器带拉杆总长最大1500mm齿条式转向器助力油工作压力最大15Mpa齿条式转向器助力供油流量最大15L/min齿条式转向器齿条工作行程最大200mm循环球式转向器输出扭矩最大2500Nm超压试验供油压力最大45Mpa试验助力供油温度室温~70℃输入轴扭矩最大300Nm动力转向器疲劳试验加载频率0~2Hzc电动助力转向器最大驱动扭矩20Nm驱动速度0~30r/min转角无限最大加载扭矩50Nm电流最大80A电压10~26V生产商中国汽车工程研究院2.动力转向油泵试验系统生产商中国汽车工程研究院a 动力转向油泵性能试验台最大压力25Mpa流量 2~30L/min转速200~8000r/min扭矩0~200Nm介质温度控制室温~70℃b 动力转向油泵可靠性试验台最大压力 25Mpa转速200~5000r/min介质温度控制室温~150℃泥水喷溅流量10L/min五、传动系统1.机械变速器试验系统a 机械变速器总成疲劳寿命试验台:最大输入转速 8000r/min最大输出转速 4000r/min最大输入扭矩 500N最大输出扭矩 5000N生产商湘仪动力测试仪器有限公司b 机械变速器同步器性能及寿命试验台:转速 100~6000r/min油温控制室温~70℃最大换挡力 500N换挡频率 10±5次/min飞轮惯量 5~40kgm2生产商中国汽车工程研究院2.扭转疲劳(静扭)试验台最大静态扭矩12000Nm输出转速 0~60度/min最大扭转角度±45º最大动态扭矩4000Nm频率范围 0.1~20Hz生产商西安力创材料检测技术有限公司3.汽车弯曲疲劳寿命试验台最大静态试验力 50KN最大动态试验力 35KN作动器活塞最大行程±100mm频率范围 1~20Hz(1Hz时位移±60mm,20Hz时位移±2mm)生产商西安力创材料检测技术有限公司4.车轮试验系统生产商长春理工大学a 车轮弯曲疲劳试验台:最大试验力 22kN最大试验弯矩 10000Nm最大旋转速度 2000rpmb 车轮径向疲劳试验台最大负荷 8000kgf最大速度 150km/hc 轿车车轮冲击试验台主锤 350kg³1快副锤 100kg³15快,10kg³8快,5kg³3快有效下落距离≥300mm5.轮胎试验系统a 轮胎综合试验机柱塞直径8,19,32,38mm各一只最大脱圈阻力 2000kgf最大垂向力 10000kgf最大纵/横向力2000kgf测试速度 50±1.0 mm/min生产商优肯科技股份有限公司b 轿车轮胎/摩托车轮胎高速耐久性能试验机负荷 200-3000 kg速度 35-350 km/h生产商昆山创研科技有限公司c 载重轮胎高速耐久性能试验机负荷 500-10000 kg速度 20-200 km/h生产商昆山创研科技有限公司6.汽车传动带试验系统生产商沈阳紫微机电设备有限公司a 汽车传动带测长机最高转速 150r/min有效带长 500~5000mm最大张紧力 1000Nb 汽车传动皮带疲劳试验台转速2100~6200r/min最大张紧力1100N最大扭矩50Nm带轮中心距200~1200mm有效带长 500~3000mm滑差率0~20%7.臭氧箱浓度 1000pphm气体流量 20~200L/min温度控制-20℃~110℃生产商台湾优肯科技股份有限公司电厂分散控制系统故障分析与处理作者:单位:摘要:归纳、分析了电厂DCS系统出现的故障原因,对故障处理的过程及注意事项进行了说明。

汽车零部件检测设施及相关参数一、制动系统1.制动部件试验系统a 气压真空密封性能试验台最大真空度98kPa最大气压0.85 Mpab 液压制动部件总成性能试验台最大液压25Mpac 真空助力器及液压制动部件耐久试验台最大真空度98kPa最大液压25Mpa环境控制温度-50℃~155℃d 液压密封性刚性试验台最大液压58Mpae 制动钳拖带力矩试验台最大扭矩10Nmf 制动器扭转疲劳强度试验台最大液压20 MPa2.电动振动台频率5~2500Hz,最大加速度980m/s2,最大振幅51mm3.拉力试验机4.制动软管试验系统a液压制动软管容积膨胀测定仪b液压、气压和真空制动软管爆裂强度试验台最大液压60Mpac液压制动软管制动液相容性试验台最高温度140℃d液压制动软管挠曲疲劳试验机最大液压1620kpa最大转速810rpme气压制动软管气密性和长度变化率试验台最大气压2Mpaf真空制动软管耐负压试验装置最大真空度95kPag液压制动软管耐高温脉冲性试验机最大液压0~30Mpa最高温度150℃二、电器仪表系统1.汽车仪表试验系统a汽车仪表性能试验台频率0~20000kHz,转速0~8000r/min电阻0~1000Ωb汽车仪表耐久试验台电压0~35V,电流0~20A2.汽车组合开关/翘板开关试验系统a汽车组合开关试验台电压5~35V,电流0~60Ab测力测扭试验台力矩0~3N·m,力0~98N3.汽车点火开关/点烟器试验系统a汽车点火开关试验台电压5~35V,电流0~60Ab测力测扭试验台力矩0~3N·m,力0~98N4.汽车微电机试验系统a汽车微电机试验台压力0~300KPa,流量0~3L/minb恒温恒湿试验箱温度-40~+150湿度10~98%5.电动振动台频率5~2500Hz,最大加速度980m/s2,最大振幅51mm三、车身及附件系统1.汽车座椅及头枕冲击试验台最大速度30km/h最大加速度300g最大行程600mm2.汽车座椅及头枕强度试验台3.汽车安全带固定点强度试验台荷重出力5000KG油压缸行程1000mm油压缸可以分别上下、左右移动:±100mm 4.汽车门锁门铰链耐久试验台侧门侧滑门:0~15次/min背门:0~15次/min 铰链:0~20次/min行程(位移.角度):600~750mm 45~120°5.汽车减振器特性及耐久试验台额定静负荷拉压为30KN频率范围0.01~35HZ振动速度0.1~1.6m/s6.汽车燃油箱综合测试系统a 燃油箱综合性能试验台b 燃油箱角锤冲击试验台冲击能量范围:30-50J7.机油滤清器试验系统a 机油滤清器综合性能试验台试验流量范围:0.4~100L/min,温度:室温-100℃,压差范围:0~400kpa压力范围:0~2.0Mpab 冷起动模拟和液压脉冲耐久试验台温度:0~100℃,脉冲范围:0.25~1HZc 静压耐破度试验台峰值压力:0~2Mpad 机油滤清器止回阀试验台最大流量:6L/min,高压油筒升降速度:0.6m/S8.干式空气滤清器试验装置空气流量范围:0.3~19m3/min供灰范围:0.5~40g/min静压和压力降范围:0~20kpa滞止压力:0~110kpa,滞止温度:0~50℃9.汽车内饰材料燃烧试验机试样点燃时间:15s,时间测定范围:0~1200s标尺测定范围:0~254mm四、转向系统1.转向器综合性能及可靠性试验台a转向器性能齿条式转向器输出力最大12000N齿条端伺服油缸最大加载力 20000N输入扭矩最大50Nm齿条式转向器齿条总长最大50Nm齿条式转向器助力油工作压力最大15Mpa齿条式转向器助力供油流量最大15L/min齿条式转向器齿条工作行程最大200mm循环球式转向器输出扭矩最大2500Nm试验助力供油温度室温~70℃b转向器可靠性齿条式转向器带拉杆总长最大1500mm齿条式转向器助力油工作压力最大15Mpa齿条式转向器助力供油流量最大15L/min齿条式转向器齿条工作行程最大200mm循环球式转向器输出扭矩最大2500Nm超压试验供油压力最大45Mpa试验助力供油温度室温~70℃输入轴扭矩最大300Nm动力转向器疲劳试验加载频率0~2Hzc电动助力转向器最大驱动扭矩20Nm驱动速度0~30r/min转角无限最大加载扭矩50Nm电流最大80A电压10~26V2.动力转向油泵试验系统a 动力转向油泵性能试验台最大压力25Mpa流量 2~30L/min转速200~8000r/min扭矩0~200Nm介质温度控制室温~70℃b 动力转向油泵可靠性试验台最大压力 25Mpa转速200~5000r/min介质温度控制室温~150℃泥水喷溅流量10L/min五、传动系统1.机械变速器试验系统a 机械变速器总成疲劳寿命试验台:最大输入转速 8000r/min最大输出转速 4000r/min最大输入扭矩 500N最大输出扭矩 5000Nb 机械变速器同步器性能及寿命试验台:转速 100~6000r/min油温控制室温~70℃最大换挡力 500N换挡频率 10±5次/min飞轮惯量 5~40kgm22.扭转疲劳(静扭)试验台最大静态扭矩12000Nm输出转速 0~60度/min最大扭转角度±45º最大动态扭矩4000Nm频率范围 0.1~20Hz3.汽车弯曲疲劳寿命试验台最大静态试验力 50KN最大动态试验力 35KN作动器活塞最大行程±100mm频率范围 1~20Hz(1Hz时位移±60mm,20Hz时位移±2mm)4.车轮试验系统a 车轮弯曲疲劳试验台:最大试验力 22kN最大试验弯矩 10000Nm最大旋转速度 2000rpmb 车轮径向疲劳试验台最大负荷 8000kgf最大速度 150km/hc 轿车车轮冲击试验台主锤 350kg×1快副锤 100kg×15快,10kg×8快,5kg×3快有效下落距离≥300mm5.轮胎试验系统a 轮胎综合试验机柱塞直径8,19,32,38mm各一只最大脱圈阻力 2000kgf最大垂向力 10000kgf最大纵/横向力2000kgf测试速度 50±1.0 mm/minb 轿车轮胎/摩托车轮胎高速耐久性能试验机负荷 200-3000 kg速度 35-350 km/hc 载重轮胎高速耐久性能试验机负荷 500-10000 kg速度 20-200 km/h6.汽车传动带试验系统a 汽车传动带测长机最高转速 150r/min有效带长 500~5000mm最大张紧力 1000Nb 汽车传动皮带疲劳试验台转速2100~6200r/min最大张紧力1100N最大扭矩50Nm带轮中心距200~1200mm有效带长 500~3000mm滑差率0~20%7.臭氧箱浓度 1000pphm气体流量 20~200L/min温度控制-20℃~110℃六、整车检测设备及实验室需求大型三维坐标划线测量机大型平板测试台三维H点装置设备眼点模拟仪激光视野前视仪内部突出物测量仪四轮定位仪汽车质心侧倾试验台汽油机柴油机转速表客车静侧翻试验台车辆前后端保护装置加速检测仪操作稳定性检测仪油耗仪车辆平顺性检测仪整车排放环境舱(欧V)排放底盘测功系统密闭蒸发试验舱中小型发动机试验系统重型发动机试验系统发动机CVS系统安全带固定点试验机座椅静态强度试验机BK双通道实时频谱分析仪VSR安全带测试系统灯具配光全尺寸大暗室灯具配光小暗室灯具电学试验室灯具色度试验室灯具环境试验室全自动配光分析系统灯丝灯泡尺寸测量。

qhbm 108-1994 汽车零部件振动试验方法《qhbm 108-1994 汽车零部件振动试验方法》是一项非常重要的标准,用于评估汽车零部件在振动环境下的稳定性和可靠性。

振动试验是汽车零部件研发过程中不可或缺的一环,它可以帮助厂商识别潜在的设计缺陷并改进产品质量。

本文将从多个角度对《qhbm 108-1994 汽车零部件振动试验方法》进行全面评估,并探讨其在汽车行业中的重要性和应用价值。

1. 《qhbm 108-1994 汽车零部件振动试验方法》的概述汽车零部件振动试验方法是指通过模拟汽车在实际运行时受到的振动环境,对汽车零部件进行振动试验,以评估其在振动环境下的可靠性和耐久性。

该标准包括了振动试验的基本原理、试验设备和方法、试验条件等内容,是汽车零部件研发和生产过程中必须遵循的重要标准。

2. 《qhbm 108-1994 汽车零部件振动试验方法》的应用范围该标准适用于汽车及其配件在运输和使用过程中所受到的振动环境,包括公路车辆、铁路车辆、农用车辆、工程机械等领域。

它也适用于一些特殊领域的汽车零部件,如航空航天领域和军工领域的汽车零部件。

3. 《qhbm 108-1994 汽车零部件振动试验方法》的试验项目及要求这一部分详细介绍了该标准所包含的试验项目和相应的试验要求,比如加速度谱试验、随机振动试验、冲击振动试验等。

每个试验项目都有特定的试验要求,以确保试验结果的准确性和可靠性。

4. 《qhbm 108-1994 汽车零部件振动试验方法》在汽车零部件研发中的应用该标准在汽车零部件的研发过程中起着至关重要的作用。

通过进行振动试验,可以及早发现汽车零部件在振动环境下可能出现的问题,并及时进行改进。

这样可以有效提高汽车零部件的质量和可靠性,减少产品召回和事故风险。

5. 个人观点和理解作为一名从事汽车行业的研发工程师,我深知振动试验对汽车零部件研发的重要性。

《qhbm 108-1994 汽车零部件振动试验方法》作为行业内的标准,为我们提供了一套科学、严谨的振动试验方法,帮助我们更好地评估和改进产品质量。

新能源汽车整车及零部件测试实验室汽车是一个由数以万计零部件组成的机电混合复杂系统,GRGTEST能帮助新能源汽车整车厂及零部件厂商快速提升零部件性能,满足您对产品品质和安全的高要求,服务涵盖汽车零部件的环境可靠性测试、电学性能测试、功能测试、EMC测试、材料测试、绿色环保测试及化学法规符合性服务项目。

环境实验室介绍:环境实验室分为以下四个实验室:性能实验室、材料实验室、环境实验室和现场检测室。

一、性能实验室检测技术能力涉及安全带、后视镜、喇叭、制动软管、内装饰材料、座椅、安全带固定点、车门锁和车门保持件、汽车转向机构、车身结构、底盘疲劳耐久等零部件总成或系统。

拥有国内外先进的检测设备,例如MTS安全带固定点试验机,座椅静态强度试验机、BK双通道实时频谱分析仪、VSR安全带测试系统等。

二、材料实验室对各种金属、非金属(橡胶、塑料)材料开展化学成份、金相组织、力学性能(包括拉伸、弯曲、压缩、撕裂、冲击、粘着、硬度)、镀层性能以及零件的失效分析、微区成份分析等。

拥有国内外先进的检测设备,例如直读发射光谱仪、原子吸收光谱仪、扫描电镜/能谱仪、气相色谱仪等。

三、环境实验室环境模拟(包括耐光照老化、耐热空气老化、耐臭氧老化、耐高、低温、耐腐蚀、温度/湿度/振动三综合试验)检测试验和分析。

拥有国内外先进的检测设备,例如三综合振动试验系统、步入式环境试验箱、光照老化试验箱、气候试验箱、温度冲击试验箱等。

电磁兼容检测实验室介绍:中心下属的电磁兼容检测实验室拥有十米法电波暗室以及三个不同用途的电磁屏蔽室一、十米法电波暗室暗室拥有国内领先的四轮独立驱动转毂系统。

转毂系统可以对车辆进行驱动加载,模拟机动车(特别是新能源车辆)实际道路行驶工作状态,并对车辆进行电磁辐射骚扰、传导骚扰、自由场辐射抗扰度、大电流注入、传导抗扰度以及静电放电等测试。

针对汽车零部件,可以进行辐射骚扰,传导骚扰、自由场辐射抗扰度、带状线、横电波法等测试。

汽车零部件可靠性试验基理及失效数据分析摘要:目前,我国的汽车发展十分迅速,本研究利用工业机器人拥有六个自由度和较高控制精度的特点,来开发复杂运动轨迹的汽车部件可靠性试验,并通过自主设计的快换夹具来实现不同加载头对同一样品加载的可靠性试验。

关键词:工业机器人;汽车零部件产品;可靠性试验;快换夹具引言随着汽车行业的发展和人们对汽车认识水平的普遍提高,人们已经从关注精致感知转变为更加关注汽车的可靠性,即关注汽车长期保持其功能的能力。

汽车可靠性,作为汽车重要性能之一,很多车企也越来越重视汽车的可靠性,并且作为企业研发过程中的重要研究对象,设立专门的组织,在汽车设计阶段,提出可靠性要求并进行闭环,掌握汽车的可靠性水平。

在汽车产品设计的开发技术规范或与供应商签订的技术协议中,明确产品的可靠性目标要求,一些整车企业特别是合资车企,可靠性部分会提出RxxCyy形式的可靠性要求,一般会提出R90C50或者R95C50[1],甚至一些零部件会提出更高的可靠性要求,表示的含义是当达到规定的时间t时(此处的时间是广义的时间,可以是循环次数,工作时间等),该产品在置信度为50%的条件下,产品的可靠度要达到90%或者95%,甚至更高。

对于汽车零部件而言,因用户使用条件复杂,并且所涉及到的技术领域极为广泛,对一些问题的研究不够充分,因此在设计或制造过程中,即使考虑非常周密,也必须通过试验进行检验。

针对可靠性的设计目标,必须通过可靠性试验,验证是否达到可靠性的要求,并且通过试验,来帮助我们深入了解汽车在实际使用中各种现象的本质及其规律,不断进行改进,从而提升产品的可靠性水平,提升市场竞争力。

针对可靠性目标要求,如何设计产品的可靠性试验就成为关键,需要根据现有的技术规范要求,设计可靠性试验的样本量,并随着调整样本量,达到缩短试验时间的目的,或者能根据设计的可靠性试验,分析设计缺陷,评估产品的可靠性水平。

在可靠性试验设计中,常用的方法有成功型和失效型两种。

10.16638/ki.1671-7988.2021.012.035汽车零部件可靠性测评技术的发展与应用宁世儒,张冠勇,庞方超(中汽研汽车检验中心(天津)有限公司,天津300300)摘要:随着汽车零部件可靠性验证已成为产品开发过程中越来越重要的一个环节,并占用了整车研发过程中的大量时间,因此迫切需要研发出更为高效的汽车零部件可靠性测评技术。

文章从编辑道路载荷谱、搭建疲劳耐久性台架试验以及虚拟仿真试验技术三个方面着手进行汽车零部件可靠性测评技术研究及应用现状阐述,并对未来车辆可靠性测评技术的发展方向进行展望,为实现汽车零部件产品开发流程的最优化,降低研发费用以及增强产品竞争力提供重要的理论支撑。

关键词:可靠性强化试验技术;道路载荷谱;可靠性台架试验;虚拟仿真试验技术中图分类号:U467 文献标识码:A 文章编号:1671-7988(2021)12-113-04Development and Application of Reliability StrengtheningTest Technology for Auto PartsNING Shiru, ZHANG Guanyong, PANG Fangchao( China Automotive Research Institute Automotive Inspection Center (Tianjin) Co., Ltd., Tianjin 300300 )Abstract: As the reliability verification of auto parts has become an increasingly important part of product development and takes up a lot of time in the vehicle parts development process, there is an urgent need to develop more efficient reliability evaluation technologies for auto parts. This paper starts to conduct auto parts reliability evaluation research and application status elaboration from three aspects: editing the road load spectrum, building reliability bench test and virtual simulation test technology, and looks forward to the future vehicle reliability evaluation technology, and provides important theoretical support for realizing the optimization of the development process of auto parts products, reducing R&D costs and enhancing product competitiveness.Keywords: Reliability enhancement test technology; Road load spectrum; Reliability bench test; Virtual simulation test technologyCLC NO.: U467 Document Code: A Article ID: 1671-7988(2021)12-113-04前言近年来,国内汽车市场结束了连续29年的增长奇迹,市场对于汽车产品的可靠性和安全性提出越来越高的标准和要求[1-2]。

cqc产品质量技术服务典型案例CQC(中国质量认证中心)是中国国家质量监督检验检疫总局授权的第三方认证机构,提供产品质量技术服务。

下面列举了10个关于CQC产品质量技术服务的典型案例:1. 案例一:家用电器产品质量测试服务某家电企业开发了一款新型的空调产品,需要进行产品质量测试,以确保其符合相关国家标准和行业规范。

该企业选择了CQC提供的产品质量技术服务,通过CQC的测试设备和专业团队,对空调的能效、制冷效果、安全性等关键指标进行了全面测试和评估,确保产品达到了国家要求的标准。

2. 案例二:建筑材料质量认证服务一家建筑材料生产企业生产的水泥产品在市场上销量不佳,主要原因是消费者对其质量和可靠性存在疑虑。

为了提升产品竞争力,该企业选择了CQC的质量认证服务,通过CQC的专业认证团队对其水泥产品进行了质量检测和认证,证明其符合国家标准,并获得了CQC质量认证标志,从而增强了消费者对产品的信任感。

3. 案例三:汽车零部件可靠性测试一家汽车零部件制造企业开发了一款新型的发动机零部件,为了确保其可靠性和耐久性,该企业委托CQC进行了可靠性测试。

CQC 的专业工程师团队通过模拟实际使用环境和工况,对该零部件进行了持久性测试、振动测试、高温高压测试等,以评估其耐久性和可靠性,为该企业提供了产品改进的依据。

4. 案例四:食品安全认证服务一家食品加工企业希望提升其产品的食品安全水平,以满足国家和消费者的要求。

该企业选择了CQC的食品安全认证服务,CQC的专业团队对其生产过程、原材料采购、卫生管理等进行了全面的检查和评估,发现并纠正了一些潜在的食品安全隐患,最终帮助该企业获得了CQC食品安全认证标志。

5. 案例五:电子产品EMC测试服务一家电子产品制造企业开发的一款电视机产品在市场上遇到了电磁兼容性(EMC)问题,导致产品经常出现干扰和故障现象。

该企业委托CQC进行了EMC测试,CQC的专业工程师通过对电视机的电磁辐射和抗干扰性能进行测试和评估,找到了问题的根源,并提供了相应的改进建议,最终帮助该企业解决了产品质量问题。