潮湿敏感元件有关内容

- 格式:doc

- 大小:478.00 KB

- 文档页数:10

知识创造未来

潮敏元器件简介

潮敏元器件是一种微小的传感器元件,主要用于测量环境中的湿度,并将其转化为电信号。

它采用了潮湿敏感材料,如导电聚合物或纳

米晶体,这些材料在湿度变化时,会引起电导率的变化。

当环境湿

度增加时,潮敏元件的电导率增加,反之则减小。

潮敏元件通常由两个电极组成,它们之间的电阻随湿度变化而变化。

通过测量电阻的变化,可以确定环境中的湿度水平。

潮敏元件具有灵敏度高、响应速度快、体积小、功耗低等特点,因

此在许多领域中得到广泛应用。

例如,它们常用于气象观测、空调

系统、农业温室、医疗设备等领域中的湿度监测和控制。

1。

潮湿敏感元件〔此文是从IPC J-STD-020、J-STD-033等标准和一些文章中摘取出来,仅供大家参考。

如果想了解MSD的详细知识,请浏览相关国际标准。

〕缩写:MSD: Moisture-sensitive devicesSMD: Surface MountDevicesMSL: Moisture Sensitivity LevelPCB: Printed Circuit BoardsHIC: Humidity Indicator CardBGA: Ball Grid ArrayESD: Electrostatic DischargeMBB: Moisture Barrier Bag1.前言湿度敏感器件〔MSD〕对SMT生产直通率和产品的可靠性的影响不亚于ESD,所以认识MSD的重要性,深入了解MSD的损害机理,学习相关标准,通过标准化MSD的过程控制方法,防止由于吸湿造成的元器件损坏来降低由此造成的产品不良率,提高产品的可靠性。

潮湿敏感性元件的主题是相当麻烦但很重要- 并且经常被误解的。

由于潮湿敏感性元件使用的增加,诸如薄的密间距元件(fine-pitch device)和球栅阵列(BGA),使得对这个失效机制的关注也增加了。

当元件暴露在回流焊接期间升高的温度环境下,陷于塑料的外表贴装元件SMD内部的潮湿会产生足够的蒸汽压力损伤或毁坏元件。

常见的失效模式包括塑料从芯片或引脚框上的内局部离(脱层)、线捆接损伤、芯片损伤、和不会延伸到元件外表的内部裂纹等。

在一些极端的情况中,裂纹会延伸到元件的外表;最严重的情况就是元件鼓胀和爆裂(叫做“爆米花〞效益)。

2.MSD的开展趋势电子制造行业的开展趋势使得MSD问题迫在眉睫。

第一,新兴信息技术的产生和开展,对电子产品可靠性提出了更高的要求。

由于对单一器件缺陷率的要求,在装配检测过程中不允许有明显的缺陷漏检率。

第二,封装技术的不断变化导致湿度敏感器件和更高湿度等级的敏感器件的使用量在不断增加。

1、什么是潮湿敏感元件:部分SMD封装的元件容易吸收空气中的湿气,在经过高温回流焊后容易产生一些质量问题,我们称这些元件为“湿度敏感元件”(moisture-sensitive devices),简称MSD。

2、为什么要严格控制湿敏元件当吸收过量湿气的湿敏元件通过回流焊时,SMD会接触到超过200°C的高温,高温焊接时,元件中的水分迅速膨胀,会使SMD内部断裂和分层,于是器件的电气性能受到影响或者破坏。

破坏程度严重者,器件外观变形、出现裂缝等(通常我们把这种现象形象的称作“爆米花”现象)。

像ESD破坏一样,大多数情况下,肉眼是看不出来这些变化的,而且在测试过程中,MSD也不会表现为完全失效。

3、怎么识别湿敏元件?所有湿敏元件都应封装在防潮的包装袋中,且包装袋上必须有湿敏警示标志(雨点警示标志)和湿敏元件标签,标签上有雨点警示标志、湿敏元件级别标志、真空封装时间等。

4、Floorlife时间(Mounted/used within:就是在规定温度/湿度的环境中,可以暴露的有效使用时间.5、湿敏元件的级别:敏感等级有效开封时间时间条件1 不限在温度≤30℃/85% 湿度(RH)的条件下2 1年在温度≤30℃/60% 湿度(RH)的条件下2a 4周在温度≤30℃/60% 湿度(RH)的条件下3 168小时在温度≤30℃/60% 湿度(RH)的条件下4 72小时在温度≤30℃/60% 湿度(RH)的条件下5 48小时在温度≤30℃/60% 湿度(RH)的条件下5a 24小时在温度≤30℃/60% 湿度(RH)的条件下6 即用即烘在温度≤30℃/60% 湿度(RH)的条件下不论哪个等级的器件(Level 6 除外),其保存期不能少于12 个月,外部存储环境为<30℃/90%RH。

6、湿敏元件的干燥封装?干燥包装是在湿敏元件存储和运输过程中的一种保存方法,它包括防湿包装袋(MBBs)、预印警告标签、干燥剂、湿度指示卡(HIC )。

潮湿敏感器件(MSD)控制一. 器件封装知识二. 潮湿敏感原理和案例三. 潮湿标准四. 企业内部的潮敏器件控制规范五. 潮湿器件常用英文知识说明2006年4月28日潮湿敏感器件(MSD)控制MSD控制意义根据某公司器件物理失效数据统计,在各种应力(电、机械、环境、潮敏等)诱发的器件失效机制中,潮湿敏感失效占15%。

在业界潮敏导致的失效所占的比例还要高。

随着器件封存装工艺的发展,越来越多低密水汽渗透率塑料材料的大量使用,管脚数越来越密集,潮敏器件控制技术面临巨大挑战。

潮湿敏感器件(MSD)控制一.元器件封装知识1.常见封装器件设计要求高的集成度,生产加工要求更高的效率,使得目前的器件绝大部分都有是表面贴装封装,常见封装有:贴片阻容件:英制公制0603 16080805 20120402 10051206 32161210 32251812 45322225 5764钽电容封装:代码EIA 代码P 2012A 3216B 3528C 6032D 7343潮湿敏感器件(MSD)控制IC封装:SOP (引脚从封装两侧引出呈海鸥翅状(L字形)TSOP (装配高度不到1.27mm的SOP)SSOP (引脚中心距小于1.27mm的SOP)QFP (四侧引脚扁平封装,2.0mm~3.6mm厚)LQFP (1.4mm厚QFP)TQFP (1.0mm厚QFP)BGA (印刷基板的背面按陈列方式制作出球形凸点用以代替引脚)PLCC (引脚从封装的四个侧面引出)SOJ (J引脚小外形封装IC)潮湿敏感器件(MSD)控制潮湿敏感器件(MSD)控制2. 常见封装结构SOP/QFP封装结构Plastic BGABGA 封装结构潮湿敏感器件(MSD)控制器件封装的三大功能要求:I.电热能:传递芯片的电信号。

II.散热功能:散发芯片内产生的热量。

III.机械化学保护功能:保护芯片和键合丝。

4.塑封器件的可靠性塑封器件可靠性差的原因:塑料渗湿率高,潮气渗入塑料后,吸附在芯片面性和内引线表面,引起腐蚀失效。

湿度敏感器件知识普及1、术语和定义MSD (Moisture Sensitive Device ):潮湿敏感器件。

指非气密性封装的表面安装器件。

MSL (Moisture Sensitive Level ):潮湿敏感等级。

指MSD 对潮湿环境的敏感程度。

MBB (Moisture Barrier Bag ):防潮包装袋。

MBB 要求满足相应指标的抑制潮气渗透能力。

仓储寿命(Shelf Life ):指干燥包装的潮湿敏感器件能够储存在没有打开的内部环境湿度符合要求的湿气屏蔽包装袋中的最短时间车间寿命(Floor Life ):指湿度敏感器件从湿度屏蔽包装袋中取出或干燥储存或干燥烘烤后到过回流焊接前的时间。

曝露时间(MET ):烘烤完成至烤箱取出,到器件到达回流焊之前可能暴露到大气环境条件的最大累积时间。

干燥剂:一种能够保持相对低的湿度的吸收剂。

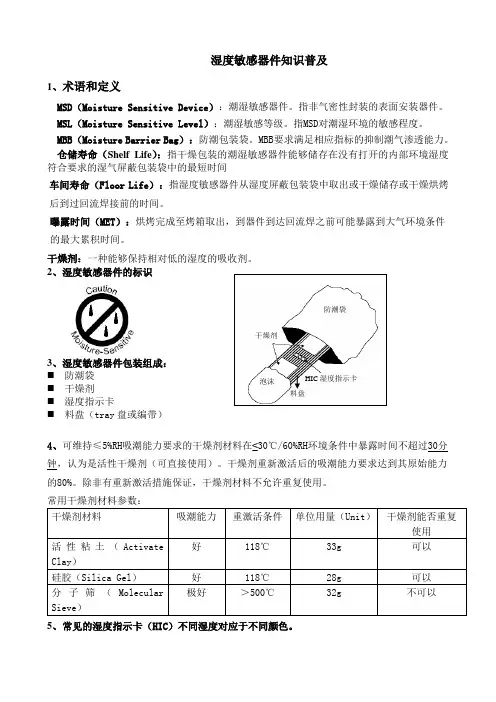

2、湿度敏感器件的标识3、湿度敏感器件包装组成: ⏹ 防潮袋 ⏹ 干燥剂 ⏹ 湿度指示卡⏹ 料盘(tray 盘或编带)4、可维持≤5%RH 吸潮能力要求的干燥剂材料在≤30℃/60%RH 环境条件中暴露时间不超过30分钟,认为是活性干燥剂(可直接使用)。

干燥剂重新激活后的吸潮能力要求达到其原始能力的80%。

除非有重新激活措施保证,干燥剂材料不允许重复使用。

常用干燥剂材料参数:5、常见的湿度指示卡(HIC )不同湿度对应于不同颜色。

防潮袋干燥剂HIC 湿度指示卡 泡沫料盘注:以上为BLUE(蓝色)-DRY(干燥) PINK(粉红色)-WET(潮湿)另有部分湿敏卡为 BROWM(棕色)- DRY(干燥) BLUE/AZURE(蓝色)- WET(潮湿)对于使用的哪种湿度指示卡可根据指示卡上标注判定,如下指示卡标识:显示值应小于20%(棕色),如>30%(蓝色)表示IC已吸湿气。

6、湿度敏感级别警示标签湿度敏感级别警示标签释义A:湿度敏感级别Level,如果为空请参考邻近条码标签。

湿敏元件培训教材(参考文献:IPC/JEDEC J-STD-033A)制作单位:QS部制作日期:2003/10/16(一)什么是湿敏?部分零件由于材质的问题,在包装、贮存、使用过程中,大气中的湿气会渗透进本体内部。

当经过REFLOW制程时,由于温度迅速上升,零件本体内的湿气将扩张成蒸气,导致材料破损或内部结构/规格变化。

为解决这一问题,要求在此类材料包装、贮存、使用中,应解决措施以防止湿气的浸入,此类材料称为湿度敏感元件,简称湿敏元件(MOISTURE SENSITIVE)(二)湿敏元件的识别所有湿敏元件(1级湿敏除外),都会在外包装上附有湿敏图标,如图1(图1)湿敏元件除湿敏图标外,应附有湿敏等级说明,标准湿敏等级分为:1级(湿敏等级最低,无需标识湿敏图标)2级2a级3级4级5级5a级6级湿敏等级越高,湿度敏感越严重,所要求的防止湿敏条件也越严格。

湿敏等级标签常用一张LABLE来表示,如图2:(图2)在标识湿敏元件的包装箱内,会有一张湿敏指示卡,如图3:(图3)在正常干燥的情况下,指示卡的三个圆片均显示蓝色,其中的5%,10%,15%指湿度的单位。

当湿度超过要求时,按程度不同,将显示粉红色,对于三个的圆片粉红色采取不同的措施,详如下述说明:正常干燥状态:均为蓝色5%转为粉红色,但10%,15%不变:需更换干燥剂,但材料本身无需烘烤10%转为粉红色:需对材料进行烘烤除湿,烘烤温度/时间要求参考图615%转为粉红色:需对材料进行烘烤除湿,烘烤温度/时间要求参考图6(三)湿敏元件的IQC与贮存要求湿敏元件在封装(未打开包装)条件下,可贮存在常温常湿的环境中,此存贮时间为SHELF LIFE:SHELF LIFE:<40℃/90% RH 状态下,有效期12个月故IQC收到湿敏元件后,应:1、检查湿敏元件的封装日期,确认材料是否在有效期内2、检查湿敏元件的外包装是否有破损或缝隙,如果发现有问题,则打开包装检查湿敏指示卡,指示卡显示超标,按图6要求进行烘烤湿敏元件在打开包装后,其贮存条件/时间称为FLOOR LIFE,其标准如图4:(图4)故贮存条件要求:在<30℃/60% RH 状态下:从2级湿敏开始:2级可存放——1年2a级可存放——4周3级可存放——168小时4级可存放——72小时5级可存放——48小时5a级可存放——24小时6级湿敏无存放期,在使用前必须烘烤,且有REFLOW时间限定另外,湿敏元件开封后,如存放条件不满足<30℃/60% RH,或直接存放于干燥箱内,则根据元件的本体厚度不同(湿度浸入的速度不同),对应相关贮存周期FLOOR LIFE,如图5:(图5,数字单位:“天”)简而言之,如存放在<5% RH的干燥箱内,则存放天数相当于未开封状态,“∞”代表12个月。

参考,参考干燥包装涉及将潮湿敏感性组件与去湿剂、湿度指示卡和潮湿敏感注意标贴一起密封在防潮袋内。

标贴含有有关特定温度与湿度范围内的货架寿命、包装体的峰值温度(220°C或235°C)、开袋之后的暴露时间、关于何时要求烘焙的详细情况、烘焙程序、以及袋的密封日期。

1 级。

装袋之前干燥是可选的,装袋与去湿剂是可选的、标贴是不要求的,除非组件分类到235°C的回流温度。

2 级。

装袋之前干燥是可选的,装袋与去湿剂是要求的、标贴是要求的。

2a ~ 5a 级。

装袋之前干燥是要求的,装袋与去湿剂是要求的、标贴是要求的。

6 级。

装袋之前干燥是可选的,装袋与去湿剂是可选的、标贴是要求的。

组件干燥使用去湿或烘焙两种方法之一。

室温去湿,可用于那些暴露在30°C/85% RH 条件下少于8小时的组件,使用标准的干燥包装方法或者一个可以维持25°C±5°C、湿度低于10%RH 的干燥箱。

烘焙比许多人所了解的要更复杂一点。

对基于级别和包装厚度的干燥前与后的包装,有一些烘焙的推荐方法。

预烘焙用于干燥包装的组件准备,而后烘焙用于在车间寿命过后重新恢复组件。

请查阅并跟随J-STD-033中推荐的烘焙时间/温度。

烘焙温度可能通过氧化引脚或引起过多的金属间增生(intermetallic growth)而降低引脚的可焊接性。

不要将组件存储在烘焙温度下的炉子内。

记住,高温托盘可以在125°C之下烘焙,而低温托盘不能高于40°C。

IPC的干燥包装之前的预烘焙推荐是:包装厚度小于或等于1.4mm:对于2a ~5a 级别,125°C的烘焙时间范围8~28小时,或150°C烘焙4~14小时。

包装厚度小于或等于2.0mm:对于2a ~5a 级别,125°C的烘焙时间范围23~48小时,或150°C烘焙11~24小时。

包装厚度小于或等于4.0mm:对于2a ~5a 级别,125°C的烘焙时间范围48小时,或150°C 烘焙24小时。

潮湿敏感性元件MSD即潮湿感性元件三个英文单词的缩写(moisture-sensitive device)潮湿敏感性元件即由潮湿可透材料诸如塑料所制造的非气密性包装的元件,包括密间距元件(fine –pitch device)如IC和球栅阵列(ball grid array )如BGA.当这些元件暴露在回流焊接期间升高的温度环境下陷于塑料的表面巾装元件(SMD ,surface mount device)内部的潮湿会产生足够的蒸汽压力损伤或裂纹等在一些极端的情况下裂纹会延伸到元件的表面最严重的情况就是元件鼓胀和爆裂所以对敏感潮湿性元件的处理变得十分重要.常用的处理方法如下:干燥储存通常将从贴片机上取下的部分拖盘和卷盘储存在一个干燥环境,直到再次使用。

这种储存必须由一个干燥室或有干燥剂的重新密封的干燥袋组成。

许多装配制造商认为零件处于干燥储存时暴露的时间即终止。

事实上,一旦零件已经暴露一定时间(超过一小时),吸收的潮气将保留在包装内,向中央界面扩散,可能产生危害。

因为这个原因,标准上没有说要停止暴露时间的计时。

最近的发现清楚地表明,对于高潮湿敏感的元件(级别4-5a),干燥储存的时间与生产暴露之前是同样重要的。

从一篇有关主题的论文1引证的一个例子说明,分类为5级(通常48小时生产寿命)的PLCC在只暴露16小时之后接着干燥储存70小时实际上仍然超过关键的潮湿水平。

不管怎样,将元件放入干燥储存还是一个好方法。

越干燥的环境将减慢潮气吸收的过程,如果零件留在干燥环境足够的时间,过程将反过来,零件将开始重新干燥。

还有,如果暴露时间有限,夹带的潮气将在相对短的时间里去掉。

IPC/JEDEC标准规定对于暴露时间少于8小时的零件在干燥环境持续5倍的时间,可以将暴露时间重置为零。

再一次,真正的问题是要给生产操作员提供一个可行的工作程序。

备料刚好的数量利用最短暴露时间的原则,一些装配制造商已经采用少量发放MSD的方法,准备的数量刚好够八小时装配的。

潮湿敏感元件作业办法(最新最全完整版本)5作业内容:5.1潮湿敏感元件的信息5.1.1潮湿敏感元件定义:利⽤湿敏材料对⽔分⼦的吸附能⼒,由其产⽣的物料效应来实现元件功能或元件性能产⽣影响的元件,称为湿敏元件。

5.1.2湿度敏感危害产品可靠性原理:⼤⽓中的⽔分会通过扩散渗透到湿度敏感元件的封装材料内部。

当元件经过贴⽚贴装到PCB上以后,要流到回焊炉内进⾏回流焊接。

回流后,在整个元件要在⾼温作⽤下,元件内部⽔分会快速膨胀,元件的不同材料之间失去调节,各种连接则会产⽣不良变化,从⽽导致元件剥离分层或者爆裂,于是元件的电元性能受到影响或者破坏。

5.1.3MSD潮湿敏感特性的主要影响因素包括:a、封装因素:封装体厚度和封装体体积;b、环境因素:环境温度和环境相对湿度;c、暴露时间的长短。

5.1.4MSD Shelf life储存环境: MSD存放在MBB中的储存期限,Shelf life在外部的储存环境为≤30℃/60%RH的条件下不⼩于1年。

5.1.5潮湿敏感元件标⽰5.1.5.1所有湿敏元件都应封装在防潮的包装袋中, 在包装袋上有湿敏警⽰标志(图1)和防潮等级标志(图2),或贴有这两种标签. 并将这些符号和标志印刷在MBB上,以便进⾏特殊的包装处理等。

(图1)(图2)∞∞1318563423222212121125℃20℃5.3MSD材料包装要求5.3.1典型MSD⼲燥包装组成原理:Moisture Barrier Bag 防潮袋;Desiccant Pouches ⼲燥剂袋;Foam EndCap 尾部泡沫护垫;Humidity Indicator Foam Card 湿度卡MSD⼲燥包装由密封在防潮包装袋(MBB)中的⼲燥剂材料、湿度指⽰卡(HIC)和潮敏标签等组成。

不同MSL的MSD⼲燥包装有详细要求如下(表3):敏感等级包装前⼲燥指⽰卡⼲燥剂敏感识别标签警⽰标签1 可选可选可选不要求不要求(按220-225℃分级)要求(不按220-225℃分级)2 可选要求要求要求要求2a-5a 要求要求要求要求要求6 可选可选可选要求要求5.4MSD湿度记录卡5.4.1湿度指⽰卡上印有对湿度敏感的化学材料,可以通过卡⽚上⾯的标⽰颜⾊的变化迅速判断产品包装内环境湿度情况及⼲燥剂的使⽤状况。

潮湿敏感元件(此文是从IPC J-STD-020、J-STD-033等标准和一些文章中摘取出来,仅供大家参考。

如果想了解MSD的详细知识,请浏览相关国际标准。

)缩写:MSD: Moisture-sensitive devicesSMD: Surface Mount DevicesMSL: Moisture Sensitivity LevelPCB: Printed Circuit BoardsHIC: Humidity Indicator CardBGA: Ball Grid ArrayESD: Electrostatic DischargeMBB: Moisture Barrier Bag1.前言湿度敏感器件(MSD)对SMT生产直通率和产品的可靠性的影响不亚于ESD,所以认识MSD的重要性,深入了解MSD的损害机理,学习相关标准,通过规范化MSD的过程控制方法,避免由于吸湿造成的元器件损坏来降低由此造成的产品不良率,提高产品的可靠性。

潮湿敏感性元件的主题是相当麻烦但很重要 - 并且经常被误解的。

由于潮湿敏感性元件使用的增加,诸如薄的密间距元件(fine-pitch device)和球栅阵列(BGA),使得对这个失效机制的关注也增加了。

当元件暴露在回流焊接期间升高的温度环境下,陷于塑料的表面贴装元件SMD内部的潮湿会产生足够的蒸汽压力损伤或毁坏元件。

常见的失效模式包括塑料从芯片或引脚框上的内部分离(脱层)、线捆接损伤、芯片损伤、和不会延伸到元件表面的内部裂纹等。

在一些极端的情况中,裂纹会延伸到元件的表面;最严重的情况就是元件鼓胀和爆裂(叫做“爆米花”效益)。

2.MSD的发展趋势电子制造行业的发展趋势使得MSD问题迫在眉睫。

第一,新兴信息技术的产生和发展,对电子产品可靠性提出了更高的要求。

由于对单一器件缺陷率的要求,在装配检测过程中不允许有明显的缺陷漏检率。

第二,封装技术的不断变化导致湿度敏感器件和更高湿度等级的敏感器件的使用量在不断增加。

比如:更短的发展周期、越来越小的封装尺寸、更细的间距、新型封装材料的使用、更大的发热量和尺寸更大的集成电路等。

第三,面阵列封装器件(如:BGA,CSP)使用数量的不断增加更明显的影响着这一状况。

因为面阵列封装器件趋向于采用卷带封装,每盘卷带可以容纳非常多的器件。

与IC托盘封装相比,卷带封装无疑延长了器件的曝露时间。

第四,虽然贴装无铅化颇具争议,但随着它的不断推进,也会给MSD的等级造成重大影响。

无铅合金的回流峰值温度更高,它可能使MSD 的湿度敏感性至少下降1或2个等级,所以必须重新确认现在的所有器件的品质。

由于产品大量定制化和物料外购化的大举推进。

在PCB装配行业,这种现象转变为“高混合”型生产。

通常,每种产品生产数量的减小导致了生产线的频繁切换,同时延长了湿度敏感器件的曝露时间。

每当生产线切换为其他产品时,许多已经装到贴片机上的器件不得不拆下来。

这就意味着,大量没有用完的托盘器件和卷带器件暂时储存起来以备后用。

这些封装在托盘和卷带里的没有用完的湿度敏感器件,很可能在重返生产线并进行最后的焊接以前,就超过了其最大湿度容量。

在装配和处理期间,不仅额外的曝露时间可以导致湿度过敏,而且干燥储存的时间长短也对此有影响。

3.依据标准●IPC/JEDEC J-STD-020 塑料集成电路(IC)SMD的潮湿/回流敏感性分类●IPC/JEDEC J-STD-033 潮湿/回流敏感性SMD的处理、包装、装运和使用标准●IPC-A-610 Acceptability of Electronic Assemblies●IPC/JEDEC J-STD-035 非气密性封装元件的声学显微镜检查方法●IPC-9501 用于评估电子元件(预处理的IC元件)的印刷线路板(PWB,printed wiring board)的装配工艺过程的模拟方法●IPC-9502 电子元件的PWB装配焊接工艺指南●IPC-9503 非IC元件的潮湿敏感性分类●IPC-9504 评估非IC元件(预处理的非IC元件)的装配工艺过程模拟方法4.湿度敏感危害产品可靠性的原理MSD暴露在大气中的过程中,大气中的水分会通过扩散渗透到湿度敏感器件的封装材料内部。

当器件经过贴片贴装到PCB上以后,要流到回流焊炉内进行回流焊接。

在回流区,整个器件要在183度以上30-90s左右,最高温度可能在210-235度(SnPb共晶),无铅焊接的峰值会更高,在245度左右。

在回流区的高温作用下,器件内部的水分会快速膨胀,器件的不同材料之间的配合会失去调节,各种连接则会产生不良变化,从而导致器件剥离分层或者爆裂,于是器件的电气性能受到影响或者破坏。

破坏程度严重者,器件外观变形、出现裂缝等(通常称作“爆米花”)。

像ESD破坏一样,大多数情况下,肉眼是看不出来这些变化的,而且在测试过程中,MSD也不会表现为完全失效。

5.湿度敏感器件分类根据标准,MSD主要指非气密性(Non-Hermetic)SMD器件。

包括塑料封装、其他透水性聚合物封装(环氧、有机硅树脂等)。

一般IC、芯片、电解电容、LED 等都属于非气密性SMD器件。

MSD的湿度敏感级别按J-STD-020标准分为6大类八种。

其首要区别在于Floor Life(车间寿命)、体积大小及受此影响的回流焊接表面温度。

下面列出了八种潮湿分级和车间寿命(floor life)。

有关保温时间标准的详情,请参阅 J-STD-020。

● 1 级 - 小于或等于30°C/85% RH 无限车间寿命● 2 级- 小于或等于30°C/60% RH 一年车间寿命●2a 级- 小于或等于30°C/60% RH 四周车间寿命● 3 级- 小于或等于30°C/60% RH 168小时车间寿命● 4 级- 小于或等于30°C/60% RH 72小时车间寿命● 5 级- 小于或等于30°C/60% RH 48小时车间寿命●5a 级- 小于或等于30°C/60% RH 24小时车间寿命● 6 级- 小于或等于30°C/60% RH 72小时车间寿命(对于6级,元件使用之前必须经过烘焙,并且必须在潮湿敏感注意标贴上所规定的时间限定内回流。

)影响MSL的因素主要有Die attach material/process、Number of pins、Encapsulation (mold compound or glob top) material/process、Die pad areaand shape、Body size、Passivation/die coating、Leadframe/substrate/and/orheat spreader design/material/finish、Die size/thickness、Wafer fabrication technology/process、Interconnect、Lead lock taping size/location as well as material等。

工程研究显示,经过温度曲线设置相同的焊接炉子时,体积较小的SMD器件达到的温度要比体积大的器件的温度高。

因此体积偏小的器件会被划分到回流温度较高的一类。

虽然采用热风对流回流焊可以减小这种由于封装大小造成的温度差异,但这种温度差异还是客观存在的。

这里提到的“体积”为长×宽×高,这些尺寸不包括外部管脚,温度指的是器件上表面的温度。

湿度敏感级别为 1的,不是湿度敏感器件。

6.烘焙方法IPC的干燥包装之前的预烘焙推荐是:包装厚度小于或等于1.4mm:对于2a ~5a 级别,125°C的烘焙时间范围8~28小时,或150°C烘焙4~14小时。

包装厚度小于或等于 2.0mm:对于2a ~5a 级别,125°C的烘焙时间范围23~48小时,或150°C烘焙11~24小时。

包装厚度小于或等于4.0mm:对于2a ~5a 级别,125°C的烘焙时间范围48小时,或150°C烘焙24小时。

IPC的车间寿命过期之后的烘焙推荐是:包装厚度小于或等于1.4mm:对于2a ~5a 级别,125°C的烘焙时间范围4~14小时,或40°C烘焙5~9天。

包装厚度小于或等于 2.0mm:对于2a ~5a 级别,125°C的烘焙时间范围18~48小时,或40°C烘焙21~68天。

包装厚度小于或等于4.0mm:对于2a ~5a 级别,125°C的烘焙时间范围48小时,或40°C烘焙67或68天。

7.MSD涉及的制造工艺MSD只会在采用Convection、Convector/IR、IR、VPR的Bulk Reflow工艺过程受到影响,当然,在通过局部加热来拆除或者焊接器件的工艺过程中--如“热风返工”的工艺中也要严格控制MSD的使用。

其他诸如穿孔插入器件或者Socket固定的器件,以及仅仅通过加热管脚来焊接的工艺(在这种焊接过程中,整个器件吸收的热量相对来讲要小的多。

)等,可以不考虑MSD问题。

8.MSD标识和跟踪要控制MSD,首先要考虑的就是器件的正确标识。

绝大多数情况下,器件制造商在MSD封装和防潮袋标识方面做了很多有益的工作。

但是并非所有的厂商都遵循IPC/JEDEC标签标识方面的指导原则,实际上MSD的标识是各种各样,有的仅仅采用手写在包装袋上来注明MSL,有的则用条形码来记录MSL,有些就没有任何标示,或者是收到物料时器件没有进行防潮包装。

如果收到物料时,器件没有进行防潮包装,或者包装袋上没有进行恰当的标识,那么这些物料很可能被认为是非湿度敏感的,这就很危险了。

避免这种情况的唯一措施就是建立包括所有MSD的数据库,以确保来料接受或来料检测时物料是被正确包装的。

除了通过观察原包装上的标签,没有其他更便利的措施来获得给定器件的湿度敏感性信息,因此,建立和维护MSD数据库本身就是一个挑战性的工作。

其次,一旦把器件从防潮保护袋中拿出来,就很难再次确认哪些是湿度敏感器件。

为了获得任何可能的控制措施,很有必要为物料处理人员和操作工提供便利和可靠的方法以获得物料编码以及相关的信息,包括湿度敏感等级。

根据JEDEC/EIAJ标准规定,大部分MSD都被封装在塑料IC托盘内。

不幸的是,IC托盘没有足够的空间来贴标签,大多数情况下,人们直接把几张纸或者不干胶标签贴在货架、喂料器、防潮柜或者袋子上来区分每种托盘。

经过不同的流程以后,器件相关的所有信息必须从原始的标签完整的保留下来。