黑色金属毛坯润滑处理.

- 格式:ppt

- 大小:210.50 KB

- 文档页数:8

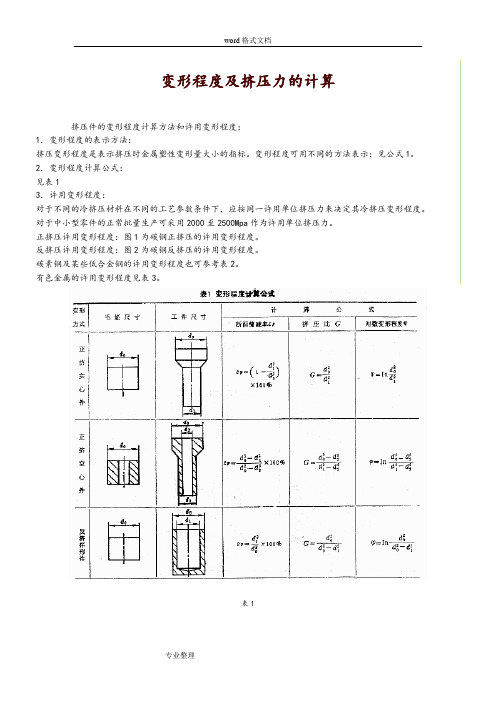

变形程度及挤压力的计算挤压件的变形程度计算方法和许用变形程度:1.变形程度的表示方法:挤压变形程度是表示挤压时金属塑性变形量大小的指标。

变形程度可用不同的方法表示:见公式1。

2.变形程度计算公式:见表13.许用变形程度:对于不同的冷挤压材料在不同的工艺参数条件下,应按同一许用单位挤压力来决定其冷挤压变形程度。

对于中小型零件的正常批量生产可采用2000至2500Mpa作为许用单位挤压力。

正挤压许用变形程度:图1为碳钢正挤压的许用变形程度。

反挤压许用变形程度:图2为碳钢反挤压的许用变形程度。

碳素钢及某些低合金钢的许用变形程度也可参考表2。

有色金属的许用变形程度见表3。

表1表1续表2表3公式1图1图21.图算法确定挤压力A.黑色金属挤压力的图算法:图1、图2、图3为正挤实心件、正挤空心件、反挤压的挤压力的计算图。

用这组图表计算挤压力时,毛坯应经软化退火,并在挤压前进行磷化、润滑处理。

它的计算方法见图上虚线所示。

B.有色金属挤压力的图算法:图 4、图5、图6分别为正挤实心件、正挤空心件、反挤压的单位挤压力P的计算图表。

冷挤压的总挤压力可按公式1计算:2.计算法确定挤压力用下列公式求冷挤压的单位压力:A.正挤压实心件的单位挤压力:见公式2。

B.反挤压的单位挤压力:见公式3。

C.复合挤压的单位挤压力:复合挤压的压力低于单向正挤压和单向反挤压的压力。

见公式4。

3.镦粗变形力的计算A.自由镦粗时变形力:见公式5。

B.其它形式镦粗时变形力:见公式6。

C.其它变形方法的单位压力:表2列出了不同钢种、各种变形方式的单位压力,可作计算时参考。

表1表2 公式1公式2公式3公式4公式5公式6图1图2图3图4图5图6图7图8图9表1表1表1续公式1公式2图1公式1公式2图1图2图3。

金属零件镀覆1.范围本标准规定了金属零件镀覆的术语、分类、要求、试验方法、检验规则及标志、包装、运输、贮存。

本标准适用于在零件上进行铜、镍、装饰铬(镍+铬和铜+镍+铬)、银、锌、锡、化学镀镍表面镀覆处理。

2.规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T4955-1997金属覆盖层覆盖层厚度测量阳极溶解库仑法GB5270-1985金属基体上的金属覆盖层附着强度试验方法GB/T12306-1990金属覆盖层工程用银和银合金电镀层GB/T12332-1990金属覆盖层工程用镍电镀层GB/T12333-1990金属覆盖层工程用铜电镀层GB/T16921-1997金属覆盖层厚度测量X 射线光谱方法GB/T9799-1997金属覆盖层钢铁上的锌电镀层GB/T9800-88电镀锌和电镀隔层的铬酸盐转化模GB/T12599-2002金属覆盖层锡电镀层技术规范和试验方法GB/T9797-1997金属覆盖层镍+铬和铜+镍+铬电沉积层GB/T13913-92自催化镍-磷镀层技术要求和试验方法3.术语、分类3.1 术语3.1.1 主要表面指工件上某些已镀覆或待镀覆的表面,该表面上的镀层对工作的外观和(或)功能是极为重要的。

通常电镀条件不易镀到表面,如孔内部、深凹处等,一般不作为主要表面, 若因特殊需要而必须按规定厚度镀覆时应在图纸或工艺文件上注明。

3.1.2 最小局部厚度在一个工件的主要表面上所测得的厚度最小值,也称最小厚度。

3.2 分类3.2.1 按不同金属覆盖层分为:电镀铜、镀镍、镀铬、、镀银、镀锌、镀锡。

3.2.2 按零件大小分为:大零件——每件表面面积 1 平方分米以上;中零件——每件表面面积0.3—1 平方分米;小零件——每件表面面积0.3 平方分米以下。

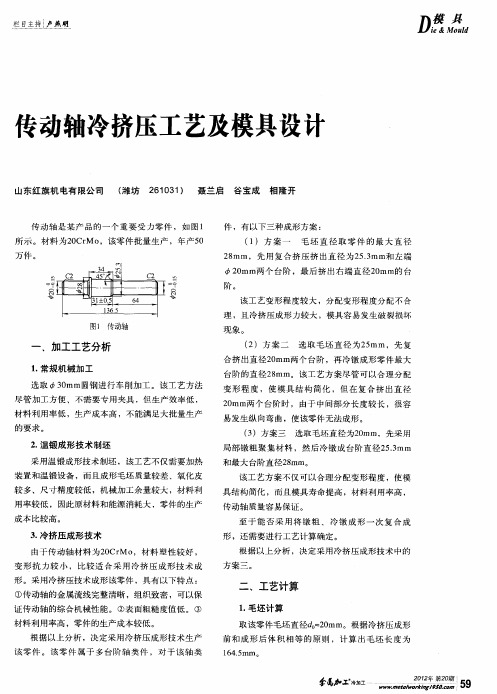

挤压工艺及模具设计Extrusion Technology and Mould Design一、挤压工艺分类挤压可分为以下三类:1)冷挤压,又称冷锻,一般指在回复温度以下(室温)的挤压。

2)温挤压,一般指坯料在金属再结晶温度以下、回复温度以上进行的挤压。

对于黑色金属,以600℃为界,划分为低温挤压和高温挤压。

3)热挤压,指坯料在金属再结晶温度以上进行的挤压。

1)冷挤压工艺冷挤压是在冷态下,将金属毛坯放入模具模腔内,在强大的压力和一定的速度作用下,迫使金属从模腔中挤出,从而获得所需形状、尺寸以及一定力学性能的挤压件。

冷挤压与热锻、粉末冶金、铸造及切削加工相比,具有以下主要优点:1)因在冷态下挤压成形,挤压件质量好、精度高、其强度性能也好;2)冷挤压属于少、无切削加工,节省原材料;3)冷挤压是利用模具来成形的,其生产效率很高;4)可以加工其它工艺难于加工的零件。

2)温挤压工艺温挤压成形技术是近年来在冷挤压塑性成形基础上发展起来的一种少无切削新工艺,又称温热挤压。

它与冷、热挤压不同,挤压前已对毛坯进行加热,但其加热温度通常认为是在室温以上、再结晶温度以下的温度范围内。

对温挤压的温度范围目前还没有一个严格的规定。

有时把变温前将毛坯加热,变形后具有冷作硬化的变形,称为温变形。

或者,将加热温度低于热锻终锻温度的变形,称为温变形。

从金属学观点来看,区分冷、热加工可根据金属塑性变形后有无加工硬化现象存在来决定似乎更合理些。

在金属塑性变形后存在加工硬化现象这个过程称为冷变形及温变形。

3)热挤压工艺热挤压是几种挤压工艺中最早采用的挤压成形技术,它是在热锻温度时借助于材料塑性好的特点,对金属进行各种挤压成形。

目前,热挤压主要用于制造普通等截面的长形件、型材、管材、棒料及各种机器零件等。

热挤压不仅可以成形塑性好,强度相对较低的有色金属及其合金,低、中碳钢等,而且还可以成形强度较高的高碳、高合金钢,如结构用特殊钢、不锈钢、高速工具钢和耐热钢等。

防锈工艺守则1231、本规范专用于我公司水电、风电、治金产品的黑色金属组件加工表面工序间防锈及封4存防锈的技术要求52、产品图样,技术条件和订货技术条件无特殊要求时,均符合本规范规定。

63、工艺规范73、1工序间防锈,指从毛坯加工成零部件到装配过程中,金属件的防锈处理。

8工序间防锈采用置换型防锈油(FPC—630B),工序间防锈应先将工件用煤油或汽油(溶9剂型清理剂EC—10)进行清洗,然后将所有加工表面进行涂刷均匀。

103、2工序间的封存防锈,指精加工的关键零部件,不参与装机的关键部位,而改用的封11存防锈。

主要指水轮机、发电机主轴的法兰部位,轴承部位,滑转子、集电环等部位(或零件)。

12工序间的封存防锈采用硬膜防锈油FPC—600,先将工件的部位用汽油进行清洗后涂刷硬13膜防锈油,清洗时采用汽油进行清洗。

143、3装配过程中的防锈,指各参与装配的零部件的加工配合面的防锈。

所有参与装配的15零部件在装配前必须进行除锈清理并用汽油清洗干净。

所有部件的配合面特别是各转动的配16合表面应涂刷防锈油(FPC-630B)后,方可参与装配。

173、4装配后的防锈封存。

18各部套装配后,与其它部套所有相联接部位进行防锈封存,防锈封存采用硬膜防锈油19FPC-600,清洗时用汽油清洗。

203、5装配中的轴承及轴瓦的防锈,无特殊技术要求的采用锂质润滑脂进行涂刷。

213、6防锈包装,关键的部件及关键部位在装配或加工完毕后应立即进行防锈包装。

如:22推力头、镜板、主轴的关键部位等。

按专门的工艺包装规范进行。

234、水电机组零部件间的防锈要求,及防锈工艺24。

汽车法兰轴管热挤压毛坯常见缺陷及模具设计左时燕;张相如【摘要】介绍了汽车法兰轴管(亦称半轴套管)毛坯的热挤压成形工艺及3工位热挤压模具概况,讨论分析了汽车法兰轴管(毛坯)最常见缺陷的成因及消除方法,重点介绍了荒型模(Ⅰ工位模具)凸模(冲头)结构对缺陷形成的作用和改进措施.【期刊名称】《模具制造》【年(卷),期】2015(015)008【总页数】5页(P64-68)【关键词】汽车轮毂轴管;法兰轴管(毛坯);热挤压成形;正挤压;反挤压【作者】左时燕;张相如【作者单位】中国兵器装备集团公司重庆建设工业集团公司重庆402264;济南汇九精密锻造有限公司山东济南250400【正文语种】中文【中图分类】TG372汽车轮毂轴管是包括带法兰盘的(常称为半轴套管)和不带法兰盘的(常称为轮边套管)轴管统称。

为了方便叙述和便于读者直观理解,本文将带法兰盘的半轴套管统称为法兰轴管。

近年来,随着工业制造技术的不断进步,各种不同型号的汽车轮毂轴管被大量采用热挤压成形加工技术生产。

其中多种工程车辆用法兰轴管是其中的一部分,但法兰轴管由于法兰结构的存在,使其比流线型直筒式轮边套管热挤成形困难。

具体表现在:其一,热挤压时所需的挤压力明显比不带法兰的轮边套管大;其二,容易在轴管孔口形成塌陷和大圆角(钢料填充模腔不饱满)的缺陷。

据了解,汽车轮毂轴管的热挤压生产源于钢质弹体加工的军工技术。

2.1 热挤压工艺概述所谓热挤压,就是将加热至一定温度的金属材料在强烈的三向不均匀压缩力作用下,从热挤压模具的模口中流出或流入狭小的模具型腔中,从而获得所需要的热挤压件的一种压力加工方法。

众所周知,三向压缩具有使金属产生塑性变形的较好条件,这就使得一些低塑性的金属和高合金钢能顺利成形,热挤压是一种少、无切削加工技术。

根据制件的结构形貌和要求,可采用正挤压或反挤压,也可采用二者相结合的复合形式生产,无论采用哪种形式进行热挤压,均可得到实心的挤压件,也可得到通孔和不通孔的空心挤压件;利用热挤压成形方法,可得到相应的、各种不同截面形状的热挤压件。

常用金属材料及其热处理介绍2011年12月第一部分:常用金属材料及材料选择钢铁材料中,除了Fe元素以外,还有其他元素,不同元素对金属材料的性能影响是不同的,有时候,除了天然冶炼不可避免的元素以外,为了增强或改善钢材的某种性能,还在冶炼过程中添加一些合金元素。

在目前的金属结构及机构设计中,我们最常用到的材料均是黑色金属,只有小部分轴瓦用铸铜件,还有部分结构框架用到角铝。

黑色金属按其合金元素含量和含碳量等可以划分为碳素结构钢、低合金结构钢、优质碳素结构钢、优质碳素弹簧钢、合金结构钢、合金弹簧钢、工具钢、轴承钢、不锈钢、易切削钢和硅钢等。

目前在起重机的钢结构和机构中,主要用到的材料为碳素结构钢(GB700)、低合金结构钢(GB1591)、优质碳素结构钢(GB699)、合金结构钢(GB3077)。

简言之,常用的Q195~Q275为碳素结构钢,Q295~Q460属于低合金结构钢,20、25、35、45、40Mn等属于优质碳素结构钢,而40Cr、42CrMo、35CrMo等属于合金结构钢。

具体材料的分类可以参照《机械设计手册》第一卷,第三篇。

一、钢铁产品牌号的表示方法及含义:1、碳素结构钢,以Q235为例:2、低合金结构钢的表示方法同碳素结构钢,只是其脱氧方式均为镇定或特殊镇定钢,无脱氧方法符号。

3、优质碳素结构钢的数字表示含碳量的万分之几,如45钢,表示含碳量为0.45%的优质碳素钢,钢号后加Mn,表示含Mn量较高的优质碳素钢。

4、合金结构钢的表示方法,前面两位表示含碳量的万分之几,合金元素的含量表示规则为用阿拉伯数字表示,如平均含量小于1.5%的,牌号仅表明元素即可,平均含量为1.5%~2.49%,2.5%~3.49%,3.5%~4.49%,4.5%~5.49%......分别在合金元素后写成2、3、4、5……,例如20Cr2Ni4,表示含碳量为0.2%,铬含量1.5%,Ni含量3.5%。

二、材料的选用方法:1、用于金属结构焊接的材料一般为碳素结构钢(Q235)或低合金钢(Q345),这类钢材具有良好的综合机械性能,塑性和焊接性能良好,冷弯性较好。