换热器的设计2011

- 格式:ppt

- 大小:869.00 KB

- 文档页数:30

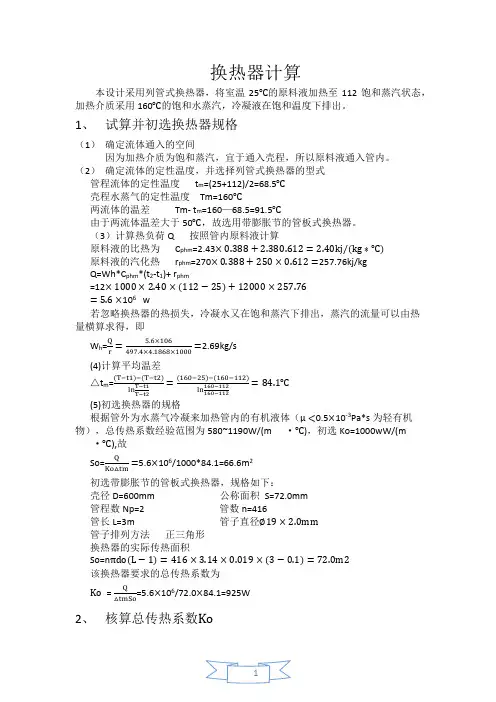

目录1 设计条件及主要物性参数表设计题目某制药厂在生产工艺过程中,需将乙醇液体从 75℃冷却到 45℃ ,乙醇的流量为W kg/h;冷却介质采用 21℃的河水;要求换热器的管程和壳程压降不大于30 kPa,试设计并选择管壳式换热器;操作条件1乙醇:入口温度75℃出口温度45℃2冷却介质:河水入口温度21℃出口温度27℃3允许压降:不大于30 kPa2 概述与设计方案简介]1[换热器的选择涉及因素很多,如介质的腐蚀性及其它特性、操作温度与压力、换热器的热负荷、管程与壳程的温差、检修与清理要求等;具体选择时应综合考虑各方面因素;对每种特定的传热工况,通过优化选型会得到一种最适合的设备型号;如果将这个型号的设备应用到其他工况,则传热效果可能会改变很大;因此,针对具体工况选择换热器类型,是很重要和复杂的工作;对管壳是换热器的设计,应从下方面考虑;冷却剂出口温度的确定]2[在水作为冷却剂时,为便于循环操作、提高传热推动力、冷却水的进、出口温差一般控制在5℃~10℃左右;在本次设计中将出口温度设计为27℃;流动空间的选择]2,3[确定流动空间的基本原则:1不洁净和易结垢的流体宜走管程,因为管程清洗比较方便;2腐蚀性的流体宜走管程,以免管子和壳体同时被腐蚀,且管程便于检修与更换;3压力高的流体宜走管程,以免壳体受压,可节省壳体金属消耗量;4被冷却的流体宜走壳程,可利用壳体对外的散热作用,增强冷却效果;5饱和蒸汽宜走壳程,以便于及时排除冷凝液,且蒸汽较洁净,一般不需清洗; 6有毒易污染的流体宜走管程,以减少泄漏量;7流量小或粘度大的流体宜走壳程,因流体在有折流挡板的壳程中流动,由于流速和流向的不断改变,在低ReRe>100下即可达到湍流,以提高传热系数;8若两流体温差较大,宜使对流传热系数大的流体走壳程,因壁面温度与α大的流体接近,以减小管壁与壳壁的温差,减小温差应力;根据以上原则可以确定河水走管程,乙醇走壳程;管程和壳程数的确定]3[当换热器的换热面积较大而管子又不能很长,为提高流体在管内的流速,需将管束分程;但程数过多,导致管程流动阻力和动力能耗增大,同时使平均传热温差下降,设计时应权衡考虑;管壳式换热器系列标准中管程数有1、2、4、6四种;在本次设计选用了管程为2;当温差校正系数Φt △小于时应采用多壳程;然而在本次设计中Φt △=,采用了单壳程;设备结构的选择根据本次题目的要求应当选用管壳式换热器;3 工艺设计计算]4[乙 醇: 入口温度75℃ 出口温度45℃ 冷却介质:河水 入口温度21℃ 出口温度27℃ 允许压降:不大于30 kPa计算和初选换热器的规格(1)计算热负荷和冷却水流量:Q =)(21T T C W ph h =20000××103×75-45÷3600= W)(12c t t C QW ph -==)(21-271018.436007.4596663⨯⨯⨯= Kg/h (2)计算两流体的平均温度差;暂按单壳程,多管程计算,逆流时平均温度差为:1212/t t Int t t m ∆∆∆-∆=∆=6.3427-7521-45n 27-75-21-45=I )()( ℃而:P=11.0217521271112=--=--t T t t R 5212745751221=--=--=t t T T 由图4-19查得:t ∆Φ= 则:56.336.3497.0t m =⨯=∆℃ (3)假设K=300W/2m .℃ 则:S=m t ∆K Q=2m 7.4556.333007.459666=⨯实际传热面积:S 0=dL n π=256×××=2m若选择该型号的换热器,则要求过程的总传热系数为:W S Q K 25.30956.3329.447.459666t m 0=⨯=∆=选/2m .℃核算压力降(1)管程压力降:p N F t 21i p p p )(∆+∆=∆∑ 其中25.1t ==P N F管程流通面积:m015.00226.02i ==i d m ARe i =)(1312710923.02.99781.0015.03湍流=⨯⨯⨯=-μρi i u d设管壁粗糙度mm 1.0=ε,007.0151.0d ==iε由第一章中e -R λ关系图中查得λ= 则: 所以:∑=⨯⨯+=∆Pa 1059925.19812552pi)((2)壳层压力降:S S N F p p p∑∆+∆=∆)(/2/10其中15.1=S F 1=S N取h= 913.031h =-=-=L N B 壳程流通面积为:2000418.0)019.0195.0(3.0)(m d n D h A c =⨯-⨯=-=所以:Pa p 538217.07.765)19(1964.04.02/1=⨯⨯+⨯⨯⨯=∆ 计算表明管程和壳程压力都能满住题设的要求;核算总传热系数1管程对流传热系数i α:./(8.383936.613127015.06064.0023.0Pr Re 023.024.08.04.08.0i m W d iii=⨯⨯⨯==λα℃(2)壳程对流传热系数0α: 取换热器列管之中心距mm t 25=则: 取95.0)(14.0=wu u 则:64895.024.105861023.01696.036.03155.00=⨯⨯⨯⨯=α (3)污垢热阻:参考附录管内外侧污垢热阻分别取:2si 00052.0m R =.℃/W 200017.0m R so =.℃/W(4)总传热系数0K :管壁热阻可忽略时,总传热系数为:370158.383919151900052.000017.064811110=⨯+⨯++=+++=ii o i o siso d d d d R R K ααW/m 2.℃则有:2.13093700==选K K 由此可得设计选型满足要求;4辅助设备的计算和选型管径初选初取水经济流速 s m u 5.1=由于125mm 不是标准管径,因此确定 mm d l 150= 符合经济流速范围故确定:s m u mm d l /04.1,150==压头He在水槽液面及压力表处列柏努利方程 取mm 15.0=ε,001.0/=d ε,查图得 局部阻力:流入换热器()()91.07.0/15.011222221=-=-=A A ξ流出换热器()()48.07.0/15.015.015.02212=-=-=A A ξ 故 64.2148.091.05.9375.05.8=+++⨯+=∆ξ 换热器压降根据v q 和He 以及IS 型离心泵系列特性曲线可以选择型号为IS100-80-125的离心泵;5设计结果汇总表1乙 醇: 入口温度75℃ 出口温度45℃ 2冷却介质:河水 入口温度21℃ 出口温度27℃3允许压降:不大于30 kPa6设计评述换热器是石油、化工中最重要的热工设备,对换热器进行科学计算,对换热器的结构进行合理的设计,是换热器性能的重要保证;换热器的热工计算是换热器的设计基础,也是换热器结构设计的前提,因此在换热器的设计中,只有经过对换热器结构参数的不断调整,反复计算,才能使换热器的性能更高,设计更加合理;另外,在换热器设计中要综合考虑多种因素,如介质流速,压力降、膜传热系数、以及面积余量等,并尽量选择标准换热器以减少投资;还应根据实际工程需要结合实际工作经验方可设计出经济合理的换热器;参考文献:1于风叶,史红刚,管壳式换热器的设计原则,石油化工设计,2009 26 19~212何潮洪,冯宵,化工原理M,北京,科学出版社,20013日尾花英郎着,徐中权译,热交换器手册M,北京,烃加工出版社,19874夏清,贾绍义,化工原理上册,天津大学出版社,2011。

大学《化工原理》课程设计学院:河南城建学院班级:1024091学号:姓名:程少龙指导教师:李鹰时间:2011 年 12月28 日1.设计任务书2.概述与设计方案简介换热器的类型列管式换热器又称为管壳式换热器,是最典型的间壁式换热器,历史悠久,占据主导作用,主要有壳体、管束、管板、折流挡板和封头等组成。

一种流体在关内流动,其行程称为管程;另一种流体在管外流动,其行程称为壳程。

管束的壁面即为传热面。

其主要优点是单位体积所具有的传热面积大,传热效果好,结构坚固,可选用的结构材料范围宽广,操作弹性大,因此在高温、高压和大型装置上多采用列管式换热器。

为提高壳程流体流速,往往在壳体内安装一定数目与管束相互垂直的折流挡板。

折流挡板不仅可防止流体短路、增加流体流速,还迫使流体按规定路径多次错流通过管束,使湍流程度大为增加。

列管式换热器中,由于两流体的温度不同,使管束和壳体的温度也不相同,因此它们的热膨胀程度也有差别。

若两流体温差较大(50℃以上)时,就可能由于热应力而引起设备的变形,甚至弯曲或破裂,因此必须考虑这种热膨胀的影响。

2.1换热器换热器是化工、石油、食品及其他许多工业部门的通用设备,在生产中占有重要地位。

由于生产规模、物料的性质、传热的要求等各不相同,故换热器的类型也是多种多样。

按用途它可分为加热器、冷却器、冷凝器、蒸发器和再沸器等。

根据冷、热流体热量交换的原理和方式可分为三大类:混合式、蓄热式、间壁式。

间壁式换热器又称表面式换热器或间接式换热器。

在这类换热器中,冷、热流体被固体壁面隔开,互不接触,热量从热流体穿过壁面传给冷流体。

该类换热器适用于冷、热流体不允许直接接触的场合。

间壁式换热器的应用广泛,形式繁多。

将在后面做重点介绍。

直接接触式换热器又称混合式换热器。

在此类换热器中,冷、热流体相互接触,相互混合传递热量。

该类换热器结构简单,传热效率高,适用于冷、热流体允许直接接触和混合的场合。

常见的设备有凉水塔、洗涤塔、文氏管及喷射冷凝器等。

目录1 食品工程原理课程设计任务书 (1)2 概述与设计方案的选择 (3)2.1 概述 (3)2.1.1 换热器 (3)2.1.2 换热器的选择 (3)2.1.3 流动空间的选择 (5)2.1.4 流速的确定 (5)2.1.5 材质的选择 (6)2.1.6 管程结构 (6)2.1.7 壳程结构 (7)2.2 设计方案简介 (8)2.2.1选择换热器的类型 (8)2.2.2 流体流动空间及流速的确定 (8)3 工艺及设备设计计算 (9)3.1 确定物性数据 (9)计算总传热系数 (9)3.1.1 热流量 (9)3.1.2平均传热温差 (9)3.1.3 冷却水用量 (10)3.1.4 总传热系数K (10)3.2传热面积的计算 (10)3.3工艺结构尺寸 (11)3.3.1 管径和管内流速 (11)3.3.2 管程数和传热管数 (11)3.3.3 平均传热温差校正及壳程数 (11)3.3.4 传热管排列和分程方法 (11)3.3.5壳体内径 (12)3.3.6 折流板数 (12)3.3.7 接管 (12)3.4 换热器核算 (12)3.4.1 热量核算 (12)3.4.2 换热器内流体的流动阻力 (14)4 设计结果汇总表 (16)5 讨论 (17)参考资料 (18)结束语 (19)附录(主要符号说明) (20)1 食品工程原理课程设计任务书1.1 设计题目年处理量为 7.4 万吨花生油换热器的设计;1.2 操作条件(1)花生油:入口温度110℃,出口温度40℃;(2)冷却介质:采用循环水,入口温度20℃,出口温度30℃;井水,入口压强0.3MPa 。

(3)每年按330天计,每天24小时连续生产。

(4)花生油定性温度下的物性数据:(5)允许压强降:不大于30kPa 。

(6)换热器热损失:以总传热量的5%计。

(7)油侧污垢热阻0.000176 m 2·K /W ,水侧污垢热阻0.00026 m 2·K /W.1.3 设计任务(1)设备型式:列管式换热器;(2)选择适宜的列管式换热器并进行核算;(3)绘制设备工艺条件图,并编写设计说明书。

换热器的设计姓名:学号:目录1.设计方案简介 (1)1.1固定管板式换热器 (2)1.2浮头式换热器 (2)1.3U型管式换热器 (2)1.4填料函式换热器 (3)2.设计任务 (3)3.设计方案的确定 (3)3.1选择换热器的类型 (3)3.2流程安排 (4)3.3确定物性参数 (4)3.4估算传热面积 (4)3.4.1热流量 (4)3.4.2对数平均传热温度差 (4)3.4.3平均传热温差校正及壳程数 (5)3.4.4传热面积 (5)3.4.5冷却水的用量 (5)3.5工艺结构设计 (5)3.5.1管径和管内流速 (5)3.5.2管程数与换热管数 (5)3.5.3换热管排列原则 (6)3.5.4计算换热面积 (7)3.5.5壳程折流板选择 (7)3.5.6折流板间距 (8)3.5.7折流挡板数 (8)4.总传热系数K的计算 (8)4.1对流传热膜系数 (9)4.1.1管内传热膜系数 (9)4.1.2管外传热膜系数 (10)5. 换热管的核算 (11)5.1核算压强 (11)5.1.1管程压强 (11)5.1.2壳程压强降 (12)6.主体构建的设计与连接 (14)6.1管板 (14)6.1.1管板厚度 (14)6.2壳体管箱壳体和封头的设计 (14)6.2.1壁厚的确定 (15)6.2.2 壳程接管位置的最小尺寸 (15)6.2.3管箱接管位置的最小尺寸 (15)6.3折流板 (15)6.3.1折流板的作用 (15)6.4其他主要构件 (16)6.4.1膨胀节 (16)6.4.2拉杆和定距管 (17)6.4.3支承板 (17)6.4.4旁通挡板 (19)6.5换热器主要连接 (20)6.5.1管子与管板的连接 (20)6.5.2管板与壳体的连接结构 (20)6.5.3管板与分程隔板的连接 (21)6.5.4拉杆与管板的连接 (21)6.6支座 ................................................... 21i P1.设计方案简介换热器是广泛应用于化工、石油化工、动力、医药、冶金、制冷、轻工等行业的种通用设备。

列管式换热器的设计计算列管式(管壳式)换热器的设计计算1.流体流径的选择哪一种流体流经换热器的管程,哪一种流体流经壳程,下列各点可供选择时参考(以固定管板式换热器为例)(1) 不洁净和易结垢的流体宜走管内,以便于清洗管子。

(2) 腐蚀性的流体宜走管内,以免壳体和管子同时受腐蚀,而且管子也便于清洗和检修。

(3) 压强高的流体宜走管内,以免壳体受压。

(4) 饱和蒸气宜走管间,以便于及时排除冷凝液,且蒸气较洁净,冷凝传热系数与流速关系不大。

(5) 被冷却的流体宜走管间,可利用外壳向外的散热作用,以增强冷却效果。

(6) 需要提高流速以增大其对流传热系数的流体宜走管内,因管程流通面积常小于壳程,且可采用多管程以增大流速。

(7) 粘度大的液体或流量较小的流体,宜走管间,因流体在有折流挡板的壳程流动时,由于流速和流向的不断改变,在低Re(Re>100)下即可达到湍流,以提高对流传热系数。

在选择流体流径时,上述各点常不能同时兼顾,应视具体情况抓住主要矛盾,例如首先考虑流体的压强、防腐蚀及清洗等要求,然后再校核对流传热系数和压强降,以便作出较恰当的选择。

2. 流体流速的选择增加流体在换热器中的流速,将加大对流传热系数,减少污垢在管子表面上沉积的可能性,即降低了污垢热阻,使总传热系数增大,从而可减小换热器的传热面积。

但是流速增加,又使流体阻力增大,动力消耗就增多。

所以适宜的流速要通过经济衡算才能定出。

此外,在选择流速时,还需考虑结构上的要求。

例如,选择高的流速,使管子的数目减少,对一定的传热面积,不得不采用较长的管子或增加程数。

管子太长不易清洗,且一般管长都有一定的标准;单程变为多程使平均温度差下降。

这些也是选择流速时应予考虑的问题。

3. 流体两端温度的确定若换热器中冷、热流体的温度都由工艺条件所规定,就不存在确定流体两端温度的问题。

若其中一个流体仅已知进口温度,则出口温度应由设计者来确定。

例如用冷水冷却某热流体,冷水的进口温度可以根据当地的气温条件作出估计,而换热器出口的冷水温度,便需要根据经济衡算来决定。

HTRI管壳式换热器设计基础教程郑州大学化工与能源学院2011年11月HTRI简介美国传热研究协会(Heat Transfer Research Institute)简称HTRI,主要致力于工业规模的传热设备的研究,开发基于试验研究数据的专业模拟计算工具软件,提供完善的产品、技术服务和培训。

HTRI帮助其会员设计高效、可靠及低成本的换热器。

HTRI Xchanger Suite是HTRI开发的换热器设计及核算的集成图形化用户环境,它包括以下几个部分:HTRI.Xist能够计算所有的管壳式换热器,作为一个完全增量法程序,Xist包含了HTRI 的预测冷凝、沸腾、单相热传递和压降的最新的逐点计算法。

该方法基于广泛的壳程和管程冷凝、沸腾及单相传热试验数据。

HTRI.Xphe能够设计、核算、模拟板框式换热器。

这是一个完全增量式计算软件,它使用局部的物性和工艺条件分别对每个板的通道进行计算。

该软件使用HTRI特有的基于试验研究的端口不均匀分布程序来决定流入每板通道的流量。

HTRI.Xace软件能够设计、核算、模拟空冷器及省煤器管束的性能,它还可以模拟分机停运时的空冷器性能。

该软件使用了HTRI的最新逐点完全增量计算技术。

HTRI.Xjpe是计算套管式换热器的软件。

HTRI.Xtlo是管壳式换热器严格的管子排布软件。

HTRI.Xvib是对换热器管束的单管中由于物流流动导致的振动进行分析的软件。

HTRI.Xfh能够模拟火力加热炉的工作情况。

该软件能够计算圆筒炉及方箱炉的辐射室的性能以及对流段的性能,它还能用API350对工艺加热炉的炉管进行设计,并完成燃烧计算。

在本次培训中,们以HTRI.Xist为主,介绍HTRI的使用。

一、换热器的基础设计知识1. 换热器的分类按作用原理和实现传热的方式可分三大类:即混合式换热器、蓄热式换热器、间壁式换热器,其中间壁式换热器按传热面的形状和结构分类:(1)管壳式:固定管板式、浮头式、填料函式、U 型管式(2)板式:板翅式、平板式、螺旋板式(3)管式:空冷器、套管式、喷淋管式、箱管式(4)液膜式:升降膜式、括板薄膜式、离心薄膜式(5)其他型式:板壳式、热管2.换热器设计标准:中国:GB 151 《管壳式换热器》美国:TEMATEMA—Tubular Exchanger Manufacturers Association (管式交换器制造商协会),TEMA标准就是该协会下属的技术委员会编制的一本关于列管式换热器设计、制造和检验的标准,是目前世界上使用最广泛的列管式换热器标准。

武汉长江工商学院化工原理课程设计甲苯换热器设计系:环生系班级:09402班*****学号:********完成时间:2011年11月30日课程设计任务书某厂用循环冷却水甲苯从80°冷却到50°C,甲苯年处理能力为18000t/a,压力为6.5MPa,循环冷却水的入口温度为25°C,出口温度为35°C,要求冷凝器允许压降不大于500000Pa,试设计一台管壳式卧式换热器完成该生产任务。

每年按330天计算,每天按24小时连续运行。

设计要求(1)换热器工艺设计计算(2)换热器工艺流程图(3)换热器设备结构图(4)设计说明目录一、标题页 (3)二、方案设计 (4)三、确定设计方案 (4)四、确定物性数据 (4)五、计算总传热系数 (4)六、计算传热面积 (5)七、工艺结构尺寸计算 (5)八、换热器核算 (7)九换热器主要结构参数和设计结果一览表 (10)十、对本设计的评价 (11)十一、自设计使用该换热器的工艺流程图 (12)十二、参考文献 (12)二、方案设计某厂在生产过程中,需将甲苯从80℃冷却到50℃。

甲苯年处理能力为18000t /a。

压力为6.5Mpa,冷却水入口温度25℃,出口温度35℃。

要求冷凝器压降不大于500KPa。

试设计能完成上述任务的管壳式换热器。

三、确定设计方案(1)选择换热器的类型两流体温度变化情况:热流体进口温度80℃,出口温度50℃冷流体。

冷流体进口温度25℃,出口温度35℃。

由于管壁与壳壁的温差低于60℃—70℃,而且考虑到制作简单便宜,因此采用逆流,初步确定选用固定管板式换热器。

(2)流动空间及流速的确定由于硝基苯的粘度比水的大,因此冷却水走管程,硝基苯走壳程。

另外,这样的选择可以使硝基苯通过壳体壁面向空气中散热,提高冷却效果。

同时,在此选择逆流。

选用25×2mm的碳钢管,管内流速取ui=0.94m/s。

四、确定物性数据定性温度:可取流体进口温度的平均值。

翅片管式换热器设计标准

翅片管式换热器是一种常见的换热设备,广泛应用于化工、石油、电力、冶金

等行业。

其设计标准对于保证换热器的性能和安全具有重要意义。

本文将从设计标准的角度出发,对翅片管式换热器的设计要点进行详细介绍。

首先,翅片管式换热器的设计应符合国家相关标准,如《换热设备设计规范》GB 50661-2011等。

在设计过程中,应充分考虑换热器的工作条件、介质特性、换

热面积、流体流速等因素,确保设计符合标准要求。

其次,对于翅片管式换热器的翅片设计,应注意翅片的材质选择、形状结构、

间距等参数。

翅片的材质应具有良好的导热性能和耐腐蚀性能,常见的材质有铝合金、不锈钢等。

翅片的形状结构应合理设计,以增大传热面积,提高换热效率。

同时,翅片之间的间距也需经过合理计算,以确保介质在换热过程中的流体动力学性能。

另外,换热器管束的设计也是关键的一环。

管束的布置应符合流体介质的流动

特性,避免出现流阻过大、流动不均匀等问题。

管束的材质选择和尺寸设计也需要根据实际工况进行合理的选择,以确保管束在工作过程中具有良好的强度和稳定性。

此外,在翅片管式换热器的设计过程中,还需要考虑换热器的清洗和维护便利性。

合理的设计应考虑到换热器内部的结构,以便于清洗设备、维修设备等工作的进行,保证换热器的长期稳定运行。

总之,翅片管式换热器的设计标准涉及多个方面,需要综合考虑换热器的工作

条件、介质特性、材质选择、结构设计等因素。

只有严格按照设计标准进行设计,才能保证换热器具有良好的换热性能和安全稳定的运行。

换热器的设计--毕业设计

换热器是利用它的热传导性能将一种流体向另一种流体(空气、水、汽、油)传递热量的设备。

它有利于减少大规模加热和冷却系统的能源消耗,具有节能环保的特点。

本次毕业设计的内容为换热器的设计。

换热器设计包括对换热器的性能要求分析和结构参数的确定、换热器结构设计及换热器用料及焊接处理分析。

首先,换热器工作条件和性能要求分析,将加热液系统的流体根据工作条件,计算关键参数,如温度,压力,热量等。

包括换热器的加热和冷却系统的流量、密度和容积等,其次,根据性能要求确定换热器的载体材料以及内部的结构参数,如管壁厚度和管径等,同时还要确定换热器的外形尺寸及联接方式。

其次,根据确定的换热器参数和材料来进行换热器结构设计,根据换热器内外多种流体的种类和运行要求设计换热管内外套层厚度,利用计算机软件有关换热器的计算公式,计算换热器的参数,如散热面积、换热面积、流体饱和温度间隔等,确定换热器内部管路和大管管排布。

最后,根据换热器的结构参数确定用料,分析换热器焊接处理,按照焊接类型在软件中建立换热器焊接工艺,确定焊接用料,确定焊接技术参数,如电流大小和焊接时间等,并进行焊接品质检查,保证换热器的安全性和可靠性。

通过换热器的设计可以满足系统的性能要求,提高节能效果及减少设备投资,为热联系工程提供参考和应用基础。

换热器设计相关标准换热器是一种用于传热的设备,广泛应用于工业生产和生活中。

为了确保换热器的安全性、高效性和可靠性,设计过程中需要遵循一定的标准和规范。

本文将介绍换热器设计相关的标准,以便设计人员在工程实践中能够准确把握设计要求,确保换热器的设计符合规范。

首先,换热器设计需要遵循国家相关的标准和规范。

在中国,换热器设计需要符合《换热器设计规范》(GB 150.2-2011)和《压力容器》(GB 150-2011)等标准的要求。

这些标准规定了换热器的设计、制造和验收的基本要求,包括换热器的结构设计、材料选用、制造工艺、试压和验收等方面的内容。

其次,换热器设计还需要考虑工艺和操作条件。

根据换热器所处的工艺条件和操作要求,设计人员需要确定换热器的工作压力、温度、介质性质、流体流速等参数,以确保换热器在实际工作中能够正常运行,并且满足工艺要求。

此外,换热器设计还需要考虑换热器的热力性能。

设计人员需要根据换热器的换热面积、传热系数、介质的传热特性等参数,计算换热器的传热效果,以确保换热器能够满足工艺要求,并且具有较高的换热效率。

在换热器设计过程中,还需要考虑换热器的安全性和可靠性。

设计人员需要对换热器进行强度计算和应力分析,以确保换热器在工作压力下不会发生破裂或变形,同时还需要考虑换热器的疲劳寿命和耐腐蚀性能,以确保换热器具有较长的使用寿命。

最后,换热器设计还需要考虑换热器的制造和安装要求。

设计人员需要根据换热器的结构特点和工艺要求,确定换热器的制造工艺和安装方法,以确保换热器能够满足设计要求,并且能够顺利投入使用。

综上所述,换热器设计涉及多个方面的要求,设计人员需要充分理解相关的标准和规范,结合实际工程要求,合理设计换热器,确保换热器具有良好的性能和可靠的运行。

只有在严格遵循相关标准和规范的前提下,换热器设计才能够达到预期的效果,为工业生产和生活提供可靠的换热服务。

HTRI管壳式换热器设计基础教程郑州大学化工与能源学院2011年11月HTRI简介美国传热研究协会(Heat Transfer Research Institute)简称HTRI,主要致力于工业规模的传热设备的研究,开发基于试验研究数据的专业模拟计算工具软件,提供完善的产品、技术服务和培训。

HTRI帮助其会员设计高效、可靠及低成本的换热器。

HTRI Xchanger Suite是HTRI开发的换热器设计及核算的集成图形化用户环境,它包括以下几个部分:HTRI.Xist能够计算所有的管壳式换热器,作为一个完全增量法程序,Xist包含了HTRI 的预测冷凝、沸腾、单相热传递和压降的最新的逐点计算法。

该方法基于广泛的壳程和管程冷凝、沸腾及单相传热试验数据。

HTRI.Xphe能够设计、核算、模拟板框式换热器。

这是一个完全增量式计算软件,它使用局部的物性和工艺条件分别对每个板的通道进行计算。

该软件使用HTRI特有的基于试验研究的端口不均匀分布程序来决定流入每板通道的流量。

HTRI.Xace软件能够设计、核算、模拟空冷器及省煤器管束的性能,它还可以模拟分机停运时的空冷器性能。

该软件使用了HTRI的最新逐点完全增量计算技术。

HTRI.Xjpe是计算套管式换热器的软件。

HTRI.Xtlo是管壳式换热器严格的管子排布软件。

HTRI.Xvib是对换热器管束的单管中由于物流流动导致的振动进行分析的软件。

HTRI.Xfh能够模拟火力加热炉的工作情况。

该软件能够计算圆筒炉及方箱炉的辐射室的性能以及对流段的性能,它还能用API350对工艺加热炉的炉管进行设计,并完成燃烧计算。

在本次培训中,们以HTRI.Xist为主,介绍HTRI的使用。

一、换热器的基础设计知识1. 换热器的分类按作用原理和实现传热的方式可分三大类:即混合式换热器、蓄热式换热器、间壁式换热器,其中间壁式换热器按传热面的形状和结构分类:(1)管壳式:固定管板式、浮头式、填料函式、U 型管式(2)板式:板翅式、平板式、螺旋板式(3)管式:空冷器、套管式、喷淋管式、箱管式(4)液膜式:升降膜式、括板薄膜式、离心薄膜式(5)其他型式:板壳式、热管2.换热器设计标准:中国:GB 151 《管壳式换热器》美国:TEMATEMA—Tubular Exchanger Manufacturers Association (管式交换器制造商协会),TEMA标准就是该协会下属的技术委员会编制的一本关于列管式换热器设计、制造和检验的标准,是目前世界上使用最广泛的列管式换热器标准。

第一章设计方案概述和简介1.1 概述在不同温度的流体间传递热能的装置称为热交换器,简称为换热器。

化工生产中换热器的使用十分普遍,由于无理的性质、歘热要求各不相同,换热器的种类很多。

了解各种换热器的特点,根据工艺要求正确选用适当类型的换热器是非常重要的。

按照热量交换的方法不同,分为间壁式换热器、直接接触式换热器、蓄热式换热器三种。

化工生产中绝大多数情况下不允许冷、热两流体在传热过程中发生混合,所以,间壁式换热器的应用最广泛。

在换热器中至少要有两种温度不同的流体,一种流体温度较高,放出热量:另一种流体温度较低,吸收热量。

换热器在化工、石油、动力、制冷、食品等行业中都有广泛应用,且它们是上述这些行业的通用设备,并占有十分重要的地位。

1.2 方案简介根据列管式换热器的结构特点,主要分为以下四种。

以下根据本次的设计要求,介绍几种常见的列管式换热器。

1.2.1 列管式换热器的分类1.2.1.1 固定管板式换热器固定管办事换热器的两端和壳体连为一体,管子则固定于管板上,它的结余构简单;在相同的壳体直径内,排管最多,比较紧凑;由于这种结构式壳测清洗困难,所以壳程宜用于不易结垢和清洁的流体。

当管束和壳体之间的温差太大而产生不同的热膨胀时,用使用管子于管板的接口脱开,从而发生介质的泄漏。

1.2.1.2 U型管换热器U型管换热器结构特点是只有一块管板,换热管为U型,管子的两端固定在同一块管板上,其管程至少为两程。

管束可以自由伸缩,当壳体与U型环热管由温差时,不会产生温差应力。

U型管式换热器的优点是结构简单,只有一块管板,密封面少,运行可靠;管束可以抽出,管间清洗方便。

其缺点是管内清洗困难;哟由于管子需要一定的弯曲半径,故管板的利用率较低;管束最内程管间距大,壳程易短路;内程管子坏了不能更换,因而报废率较高。

此外,其造价比管定管板式高10%左右。

1.2.1.3 浮头式换热器其结构特点是两端管板之一不与外科固定连接,可在壳体内沿轴向自由伸缩,该端称为浮头。

设计题目:换热器的设计学院化学化工学院班级化工**姓名张子健学号000000000指导教师:***日期:2010.9.12列管式换热器设计任务书一设计题目:煤油冷却器的设计(3组:21- )二设计任务及操作条件1.处理能力:18万吨/年煤油2.设备形式:列管式换热器3.操作条件(1)煤油:入口温度110℃,出口温度35℃(2)冷却介质:自来水,入口温度25℃,出口温度40℃(3)允许压强降:不大于100kPa(4)煤油定性温度下的物性数据:密度825kg/m3,黏度7.15×10-4Pa.s,比热容2.22kJ/(kg.℃),导热系数0.14W/(m.℃)(5)每年按330天计,每天24小时连续运行三选择适宜的列管式换热器并进行核算3.1 传热计算3.2 管、壳程流体阻力计算3.3管板厚度计算3.4 U形膨胀节计算3.5 管束振动3.6 管壳式换热器零部件结构目录1.概述 (4)2.设计标准 (6)3.方案设计和拟订 (6)4.设计计算 (9)4.1确定设计方案 (9)4.1.1 选择换热器的类型 (9)4.1.2 流动空间及流速的测定 (9)4.2确定物性数据 (9)4.3计算总传热系数 (10)4.3.1 热流量 (10)4.3.2 平均传热温差 (11)4.3.3 冷却水用量 (11)4.3.4 总传热系数K (11)4.4计算传热面积 (12)4.5工艺结构尺寸 (12)4.5.1 管径和管内流速 (12)4.5.2 管程数和传热管数 (12)4.5.3平均传热温差校正及壳程数 (13)4.5.4 传热管排列和分程方法 (13)4.5.5 壳体内径 (13)4.5.6 折流板 (14)4.5.7 接管 (14)4.6换热器核算 (15)4.6.1 热量核算 (15)4.6.1.1 壳程对流传热系数 (15)4.6.1.2 管程对流传热系数 (15)4.6.1.3 传热系数K (16)4.6.1.4 传热面积S (16)4.6.2 换热器内流体的流动阻力 (17)4.6.2.1 管程流动阻力 (17)4.6.2.2 壳程阻力 (17)4.6.2.3 换热器主要结构尺寸和计算结果 (19)5.设计小结 (20)6.参考文献 (22)7.附图表 (23)8.符号说明 (25)1.概述在不同温度的流体间传递热能的装置称为热交换器,简称为换热器。

换热器的设计方法1 .管翅式换热器是广泛应用的热交换设备之一。

它常常应用在两侧流体的换热性能相差甚大的情况下,通常是以管外侧安装翅化表面来减小换热性能较差流体的换热热阻,而换热性能较好的流体在管内流动仍然保持较小的换热热阻,从而达到整体增强换热器传热效果的目的。

对于这样的换热器,如何去设计和运行是摆在工程技术人员面前的首要问题。

对于换热表面的设计,传统的做法是力求使两侧的换热热阻相同以获得最大的传热效果,这是等热阻匹配原则[1]。

这种认识如果从投资成本上来考虑,就是十分不可取的办法。

本文作者曾针对这一问题进行过专门的分析,导出了在给定投资费用(或换热面材料)的前提下两侧换热表面的最佳匹配关系式,即换热面积之比与其换热性能比和投资费用比之间的平方根关系式,这是平方根原则[2]。

按这种原则设计换热面就能达到单位传热量的投资成本最低,从而实现结构设计的优化。

同时,换热器设计的另一个问题是流动参数的设计。

传统的做法是以不超过允许的阻力损失为最后标准来选取流动参数。

这种做法人为因素的影响很大。

正确的办法是以单位传热量可用能损失率最小为目标来寻求流动参数的最佳值[3]。

这样就能实现单位传热量的运行费用最低,从而使流动参数的设计得以优化。

最后,当要确定换热器尺寸时,翅片管管长和管排数目可以分别针对各自换热过程以给定材料换热量最大导出最佳结构参数来确定[4,5]。

综合结构参数与流动参数的优化设计,就可以完成管翅式换热器的综合性能优化设计的工作。

综合性能优化设计的具体做法是,选定换热器的结构形式、翅片管的结构参数、及流动类型,以可用能损失率最小为目标首先确定管内流体的最佳流动参数,且以此计算出最佳的换热性能参数,同时可以计算出最佳的管长管径比这也就定下了管内流体流动方向上的尺寸;再设定安装翅片的管外侧(即肋化侧)换热性能参数以换热表面最佳匹配关系确定换热器两侧换热表面积的比值,以此计算出安装翅片一侧的结构尺寸,进而可对其进行可用能分析而得出最佳流动参数并由此计算出换热性能参数;以新得到的换热性能参数取代设定值重复以上的计算,直至前后两次相差甚小而得出收敛的结果;在翅化表面一侧的结构参数以收敛结果确定之后,以最佳的流动参数计算出最佳的管排数,以此就能定下管外流体流动方向上换热器的结构尺寸;还有一个方向上的尺寸由传热量及传热温差来确定。