换热器的结构设计- 2

- 格式:ppt

- 大小:12.87 MB

- 文档页数:84

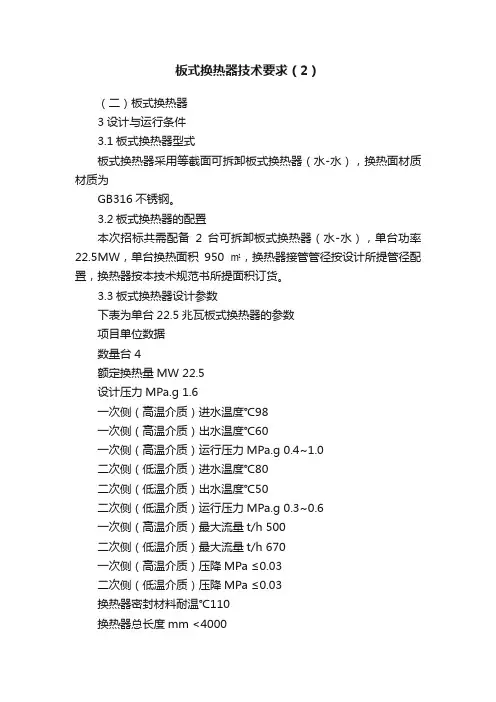

板式换热器技术要求(2)(二)板式换热器3设计与运行条件3.1板式换热器型式板式换热器采用等截面可拆卸板式换热器(水-水),换热面材质材质为GB316不锈钢。

3.2板式换热器的配置本次招标共需配备2台可拆卸板式换热器(水-水),单台功率22.5MW,单台换热面积950㎡,换热器接管管径按设计所提管径配置,换热器按本技术规范书所提面积订货。

3.3板式换热器设计参数下表为单台22.5兆瓦板式换热器的参数项目单位数据数量台 4额定换热量MW 22.5设计压力MPa.g 1.6一次侧(高温介质)进水温度℃98一次侧(高温介质)出水温度℃60一次侧(高温介质)运行压力MPa.g 0.4~1.0二次侧(低温介质)进水温度℃80二次侧(低温介质)出水温度℃50二次侧(低温介质)运行压力MPa.g 0.3~0.6一次侧(高温介质)最大流量t/h 500二次侧(低温介质)最大流量t/h 670一次侧(高温介质)压降MPa ≤0.03二次侧(低温介质)压降MPa ≤0.03换热器密封材料耐温℃110换热器总长度mm <4000换热器总宽度mm <1500换热器总高度mm <3500换热器换热面积m2/台≥950一次侧(高温介质)进、出口管径mm DN350 二次侧(低温介质)进、出口管径mm DN400 板片材质GB316不锈钢单板换热面积m2/片 2.5m2/片板片厚度mm ≧0.7一次侧(高温介质)行程数个 1二次侧(低温介质)行程数个 1下表为15兆瓦单台板式换热器的参数项目单位数据数量台 2额定换热量MW 15.0设计压力MPa.g 1.6一次侧(高温介质)进水温度℃98一次侧(高温介质)出水温度℃60一次侧(高温介质)运行压力MPa.g 0.4~1.0 二次侧(低温介质)进水温度℃80二次侧(低温介质)出水温度℃50二次侧(低温介质)运行压力MPa.g 0.3~0.6 一次侧(高温介质)最大流量t/h 360二次侧(低温介质)最大流量t/h 450一次侧(高温介质)压降MPa ≤0.03二次侧(低温介质)压降MPa ≤0.03换热器密封材料耐温℃110换热器总长度mm <4000换热器总宽度mm <1500换热器总高度mm <3500换热器换热面积m2/台≥630一次侧(高温介质)进、出口管径mm DN300二次侧(低温介质)进、出口管径mm DN350板片材质SUS316不锈钢单板换热面积m2/片 2.5m2/片板片厚度mm ≧0.7一次侧(高温介质)行程数个 1二次侧(低温介质)行程数个 13.4热网循环水水质板式换热器工作介质为热网循环水,水质为软化水,具体水质如下:项目数值悬浮物<5mg/L总硬度≤0.6mmol/L含氧量≤0.1mg/L含油量——PH 7~8.53.5运行方式板式换热器并联运行。

换热器及零部件结构设计1.绪论换热设备是化工、炼油、食品、轻工、能源、制药机械及其他许多工业部门广泛使用的通用设备。

随着工业的发展,换热设备在能量储存、转化、余热回收以及新能源利用和污染治理中得到广泛应用。

1.1 换热器的分类1.1.1 换热器的分类及特点按照传热方式的不同,换热器可分为三类:1.直接接触式换热器;2.蓄热式换热器;3.间壁式换热器.1.2 管壳式换热器的分类及特点管壳式换热器可分为五类:1.固定管板式换热器;2.浮头式换热器3.U形管式换热器;4.填料函式换热器;5重沸器。

浮头式换热器的特点浮头式换热器两端管板中只有一端与壳体固定,另一端可相对壳体自由移动,成为浮头。

浮头部分是由浮头管板,钩圈与浮头端盖组成的可拆联接,因此可以容易抽出管束,故管内管外都能进行清洗,也便于检修。

浮头式换热器的优点是管间和管内清洗方便,不会产生热应力;但其结构复杂,造价比固定管板式换热器高,设备笨重,材料消耗量大,且浮头端小盖在操作中无法检查,制造时对密封要求高。

适用于壳体和管束之间壁温差较大的或壳程介质易结垢的场合。

2.换热器的工艺条件与选型2.1 换热器的工艺条件设计条件壳程管程工作介质设计压力工作压力设计温度介质特性换热面积烃循环水-0.0781MPa0.495MPa-0.071MPa0.45MPa80℃60℃易爆/78㎡2.2 换热器的选型根据换热器流体的性质和各种管壳式换热器的特点,本回收塔冷却器选用浮头式换热器。

3. 换热器的零部件结构设计3.1换热管3.1.1 换热管的材料、形式及尺寸回收塔冷却器采用光管,因为光管加工方便、价格便宜。

根据换热流体的性质选用Φ25mm×2.5mm长度L=60000mm的20号无缝钢管作为换热管的材料。

根据GB151-89表3-11(a )I 级换热器换热管外径允许的偏差是Φ25±0.20管板管孔允许的偏差是Φ+0.15025。

3.1.2 换热管的排列方式及管心距如图所示,换热管在管板上的排列形式主要有正三角形、正方形和转角正三角形、转角正方形。

换热器结构设计. 符号:1C ————钢材厚度负偏差mm. 2C ————钢材的腐蚀裕量mm;C ————厚度附加量mm;i D ————圆筒的内直径mm; o D ————圆筒的外直径(2)o i n D D δ=+mm;c P ————计算压力Mpa;d P ————设计压力Mpa; tP ————管程设计压力 Mpa;[]w P ————圆筒的最大允许工作压力,Mpa;δ————圆筒的计算厚度mm;eδ————圆筒的有效厚度mm; n δ————圆筒的名义厚度mm;tσ————设计温度下圆筒材料的计算应力Mpa;[]tσ————设计温度下圆筒材料的许用应力Mpa;[]σ————试验温度下材料的许用应力Mpa;φ ————焊接接头系数.壁厚的确定 壳体、官箱壳体和封头共同组成了换热器的外壳,管壳式换热器的壳体通常由管材或者板材卷制而成。

压力容器的公称直径按GB9019-88规定,当直径<400mm 时,通常采用管材做壳体和管箱壳体。

当直径≥400mm 时,采用板材卷制壳体和管箱壳体。

其直径系列应与封头、连接法兰的系列相匹配,以便于法兰、封头的选型。

卷制圆筒的公称直径以400mm 为基数,一般情况下,当直径>1000mm 时,直径相差100mm 为一个系列,必要时也可采用50mm ,当直径>1000mm 时直径相差200mm 为一个系列,若采用旋压封头,其直径系列的间隔可以取为100mm 。

圆筒的厚度按GB150-1998第5章计算,但碳素钢和低合金钢圆筒的最小厚度应不小于表1.1的规定。

公称直径 400~≤700 >700~≤1000>1000~≤1500>1500~≤2000 >2000~≤2600 U 型管式8 10 121416表1.1 一.管箱圆筒短节设计管箱圆筒(短节).计算按GB150-1998第5章的有关规定,其开孔补强计算按GB150-1998第8章有关规定。

换热器设计毕业设计一、引言换热器是工业生产中重要的设备之一,主要用于将热流体的热量传递给冷流体。

换热器的设计需要考虑到传热效率、流动阻力、设备成本、材料选择等多个方面。

本文将介绍一种新型换热器的设计,该设计旨在提高传热效率,降低流动阻力,并优化设备成本。

二、换热器设计本文所设计的换热器采用板式结构,主要由板片、密封垫和夹紧螺栓组成。

板片之间通过密封垫密封,形成流体通道。

板片材质选择不锈钢,以提高设备的耐腐蚀性能和使用寿命。

夹紧螺栓用于固定板片,保持设备的密封性。

在板式换热器中,流体分为冷流体和热流体。

冷流体通过板片的冷流道,热流体通过板片的热流道。

由于板片之间的密封垫较薄,因此可以形成较小的通道,减小流动阻力。

同时,板片的波纹结构可以增加传热面积,提高传热效率。

三、设计优化为了进一步提高换热器的性能,本文提出以下优化措施:1、增加板片数量:增加板片数量可以增加传热面积,提高传热效率。

但同时也会增加设备的成本和重量。

因此,需要综合考虑传热效率、设备成本和重量等因素来确定板片数量。

2、优化流道结构:流道结构的优化可以减小流动阻力,提高传热效率。

可以通过改变流道形状、减小流道截面等方式来优化流道结构。

3、采用强化传热材料:采用强化传热材料可以增加传热效率,但需要考虑到材料的耐腐蚀性能和使用寿命等因素。

4、增加设备密封性:增加设备密封性可以防止流体泄漏,提高设备的使用安全性。

可以通过选用高质量的密封垫和夹紧螺栓等措施来增加设备密封性。

四、结论本文所设计的换热器采用板式结构,具有较高的传热效率和较低的流动阻力。

通过增加板片数量、优化流道结构、采用强化传热材料和增加设备密封性等措施,可以进一步提高换热器的性能。

该设计具有一定的实用价值和推广意义。

管壳式换热器结构设计在化工、石油和能源等领域中,管壳式换热器是一种广泛应用的高效换热设备。

本文将详细探讨管壳式换热器的结构设计,包括材料选择、传热原理和应用特点等方面的内容,旨在提高设备的传热效率和可靠性。

双管板换热器的结构设计双管板换热器在工业生产中普遍使用,做好其结构设计尤为重要。

本文就双管板换热器的结构设计进行了探讨,详细概述了双管板换热器的应用场合、结构和内外管板计算要点及内外管板间距的计算,并总结了设计中需要注意的问题,以期能为双管板换热器的结构设计提供参考借鉴。

标签:双管板换热器;结构;设计要点引言在工业生产中,实现物料之间热量交换的节能设备统称为换热器,它广泛应用于国民经济的各个领域。

在生产中为了防止腐蚀和污染,以及满足工艺流程、劳动保护、安全生产等方面的要求,通常采用双管板换热器来解决。

而由于双管板换热器与一般的换热器相比结构较为复杂,因此在设计过程中各细节必须充分考虑,产品质量才能得到有效的保证。

1 应用场合双管板换热器分为整体式双管板、连接式双管板、分离式双管板3种形式。

双管板换热器主要用于当两程之间的物料相混后,将会产生严重后果,一般用于下列情况:(1)产生严重腐蚀;(2)使极毒流体波及到大面积的场合;(3)发生燃烧或爆炸;(4)产生聚脂状物质或聚合物,形成设备污垢;(5)使催化剂中毒,或使化学反应停止或反向进行,以致减少产量;(6)使产品不纯。

在这些情况下,尽管双管板换热器比普通单管板换热器投资费用大,为了确保安全,还是应考虑在管子两端或一端采用双管板的换热器,以防止壳程流体与管程流体之间的泄漏。

2 双管板换热器的结构所谓双管板换热器就是在换热器一端或两端设有一定间隙的双管板且两块双管板间用一段筒节相连。

最常见的结构示意图如图1所示。

隔离腔用于封闭相邻的内管板与外管板之间漏出的气(液)体,防止有毒气(液)体的外溢。

隔离腔最高和最低处需分别设置放空口和排净口,用于及时导出渗漏气(液)体。

换热器与管板的连接,通常外管板与换热管采用强度焊加贴胀,内管板与换热管采用强度胀接。

外管板采用强度焊加贴胀的目的是通过焊接结构来保证换热管与管板连接的密封性能以及抗拉脱强度,通过贴胀来消除换热管与管孔之间间隙。

1楼一台换热器,壳程工作压力,管程工作压力 MPa按照SH/T 3074-2007(我们公司工艺专业不确定设计压力,很无语)确定设计压力为壳程,管程 MPa审核人把设计压力给我改为壳程,管程 MPa 原因是两压力腔的设计压力不能相差太大,低压腔设计压力不能低于高压腔设计压力的10/13 大概就是倍,说是API620上规定的。

我想问一下各位坛友,这样选取设计压力是否合适这一条规定的依据是什么6楼发表于 2011-1-21 14:40 | 只看该作者回复1#stainlessness关于提高换热器较低压力侧的设计压力问题近些年来,国外的一家工程公司在为我国设计的一个工程项目的换热器工程规定中,提出“对管、壳侧设计压力相差较大的换热器,压力较低侧的设计压力要提高到其水压试验的压力等于较高侧的设计压力(所谓2/3原则)”。

自此之后,国内的一些工程公司也纷纷将其写在自己的工程规定上。

2/3原则来源于API 660-2003《管壳式换热器标准》的附录D(参考件——推荐做法)的条。

条的条文为:“高压单元中换热管失效。

如果换热器承受壳程和管程之间较大操作压差,应考虑换热管失效的影响。

注:详细内容参考文献(4)和(5)。

”参考文献(4)为API RP 521-1997《泄压和降压系统的指南》,参考文献(5)为《石油学会——管壳式换热器承受换热管失效冲击的设计和安全操作》。

目前,参考文献(4)我们已经找到,参考文献(5)还没有找到。

在参考文献(4)中,条为换热设备故障,其中的条的条文为:“全部管子破裂,大量高压物料流到换热器较低压力侧是极少的,但是意外事故是可能的。

较小的泄漏在换热器操作期间可能很少超压,因为标准的水压试验压力是设备设计压力的150%。

设备故障,换句话说,当低压侧(包括上游和下游系统)使用最小为2/3高压侧设计压力设计时,低压侧到常压的裕量损失,由管子破裂产生是不可能的。

在换热器高压侧的设计压力和操作压力有实际差别时,可以考虑用最大可能的系统压力代替基于逐个工况的高压侧设计压力。

管壳式换热器的结构设计摘要本文首先叙述了管壳式换热器的概念意义、发展历史、应用和发展前景、市场状况等。

以及关于管壳式换热器标准的常见问题,管壳式换热器的结构形式及传热性能比较,管壳式换热器的特性与用途及优缺点分析,进而确定设计换热器的类型。

本文设计主要是一些管壳式换热器结构的主要部件的确定跟选择,由于篇幅原因,一些小的参数跟附件并未涉及。

换热器的设计部分主要包括管子数确定及其排列方式,壳体壁厚计算,封头和容器法兰的选择,还有折流板支座的设计等。

管壳式换热器的结构设计,是为了保证换热器的质量和运行寿命,必须考虑很多因素,如材料、压力、温度、壁温差、结垢情况、流体性质以及检修与清理等等来选择某一种合适的结构形式。

对同一种形式的换热器,由于各种条件不同,往往采用的结构亦不相同。

在工程设计中,除尽量选用定型系列产品外,也常按其特定的条件进行设计,以满足工艺上的需要(得到适合工况下最合理最有效也最经济的便于生产制造的换热器等等)。

关键词:管壳式换热器管壳式换热器结构Structure design of shell-and-tube heat exchangerAbstractThis paper first describes the shell and tube heat exchanger conceptual meaning , history, application and development prospects, market conditions . And on shell and tube heat exchanger standards FAQs , shell and tube heat exchanger structure and heat transfer performance compared to shell and tube heat exchanger analysis of the characteristics and uses , advantages and disadvantages , and to determine the design of the heat exchanger types.This design choice is mainly identified with some of the major components of the shell and tube heat exchanger structure due to space reasons, some small argument with attachments not involved . The main part of the heat exchanger design includes determining the number and arrangement of tubes , shell wall thickness calculation , head and vessel flange options, there are baffles bearing design. Shell and tube heat exchanger design of the heat exchanger in order to ensure the quality and operating life , you must consider many factors , such as material , pressure, temperature , wall temperature, fouling , fluid properties , and to repair and clean-up , etc. select one of the appropriate structure.A form of the same heat exchanger, a variety of different conditions , is not the same structure are often used . In engineering design , in addition to try to use styling products , but also often carried out in accordance with specific conditions designed to meet the needs of workmanship ( to get the most reasonable and appropriate conditions effective to facilitate also the most economical manufacturing heat exchangers etc. ) .Keywords : shell and tube heat exchanger shell and tube heat exchanger structure目录摘要 (I)1绪论 (1)1.1换热器的概念及意义 (1)1.2换热器的发展历史 (1)1.3换热器的应用和发展前景 (2)1.4换热器的市场状况 (3)1.5管壳式换热器的分类以及各自特点 (4)1.5.1 固定管板式换热器 (4)1.5.2 浮头式换热器浮头 (5)1.5.3 U形管式换热器 (5)1.5.4 填料函式换热器 (6).1.6管壳式换热器的设计与选型 (7)1.6.1管壳式换热器的设计与选型 (7)1.6.2.设计与选型的具体步骤 (9)1.7设计条件 (10)2换热器设计部分 (11)2.1管数的确定 (11)2.2管子排列方式、管间距的确定 (11)2.3换热器壳体直径的确定 (12)2.4换热器壳体壁厚的计算 (12)2.4.1厚度计算 (12)2.4.2校核水压试验强度 (13)2.4.3强度校核 (13)2.5换热器封头的选择 (14)2.6容器法兰的选择 (14)2.7管板尺寸的确定 (15)2.8管子拉脱力的计算 (15)2.9计算是否安装膨胀节 (17)2.10折流板设计 (18)2.11开孔补强 (20)2.12支座 (21)2.12.1裙座设计 (21)2.12.2基础环设计 (23)2.12.3地脚栓的设计 (24)符号说明 (26)参考文献 (29)1绪论1.1换热器的概念及意义换热器(英语翻译:heat exchanger),是将热流体的部分热量传递给冷流体的设备,又称热交换器。

换热器设计手册1. 引言换热器是一种用于将热量从一个介质传递到另一个介质的设备。

它广泛应用于工业生产、能源系统和空调等领域中。

换热器的设计对于确保良好的热量传递效率至关重要。

本手册将介绍换热器设计的基本原理、常见的换热器类型以及设计过程中需要考虑的关键因素。

2. 换热器基本原理换热器的基本原理是利用热传导和流体运动来实现热量的传递。

换热器通常由两种介质流体通过分离的通道流动,介质1流经一个通道,介质2流经另一个通道。

换热器的目的是将介质1中的热量传递给介质2,或者将介质2中的热量传递给介质1。

换热器的热量传递可以通过对流、传导和辐射等多种机制来实现。

对流是指流体与固体表面之间的热量传递,传导是指通过固体材料的热传导来实现热量传递,辐射是指由于温度差引起的热辐射。

在换热器设计中,通常会根据具体情况选择合适的热传递机制。

3. 常见的换热器类型3.1 管壳式换热器管壳式换热器是一种常见的换热器类型,它由一个壳体和多个管束组成。

介质1通过壳体外部流动,介质2则通过管束内部流动。

热量通过管壁传递,从而实现介质1和介质2之间的热量交换。

管壳式换热器具有较大的热交换面积,适用于处理大流量和高温度差的情况。

3.2 板式换热器板式换热器是一种将多个金属板堆叠在一起形成的换热器。

介质1和介质2分别通过相邻的板间流动,热量通过板之间的传导实现热量传递。

板式换热器具有紧凑的结构和较高的热交换效率,适用于处理低流量和小温度差的情况。

3.3 管束式换热器管束式换热器由多个管束组成,每个管束内部流动的介质可以与其他管束中的介质进行热量交换。

管束式换热器适用于多个介质之间需要进行热量交换的情况。

3.4 其他类型的换热器除了上述常见的换热器类型,还有许多其他类型的换热器,如螺旋板式换热器、管栅板式换热器等。

根据具体的应用场景和要求,可以选择合适的换热器类型。

4. 换热器设计过程换热器设计的过程通常可以分为以下几个步骤:4.1 确定热量传递要求首先要确定换热器需要传递的热量,包括热负荷和传热表面积等参数。

车辆工程技术80机械电子1 引言 热交换器是某热回路的关键设备之一,某热回路主冷系统中并联设置了三台热交换器,用于冷却一次水,将回路核心部位所产生的热量带出,并通过热交换器传递给二次冷却水,维持回路核心部位要求的进出口温度。

为满足回路对热交换器的要求,本文利用对热交换器进行了结构设计,并利用有限元分析软件ANSYS,依据RCCM 对热交换器进行应力强度评定[1-3]。

2 结构设计图1 热交换器结构示意图图2 热交换器工质流程图 热交换器结构型式为再生式列管-套管型,热交换器的结构示意图如图1所示,主要由8段列管段、10段套管段、 支座、设备本体与支座连接组件、 连接管和接管组成。

再生段为列管型结构,由8段列管式换热段串联而成,冷却段为套管型结构,由10段套管式换热段串联而成,换热器一次侧设计温度均为350℃,二次侧设计温度均为100℃,一次侧设计压力为17.2MPa,二次侧设计压力为1.0MPa。

热交换器工质流程图如图2所示,热回路中的一次水流经再生段管程后进入冷却段内管,将热量传递给冷却段套管层的二次冷却水,然后进入再生段的壳程复热,同时对再生段管程中的一次水进行冷却。

3 载荷、工况和准则3.1 工况3.1.1 设计工况 设计压力,设计温度,自重,热膨胀,静液压力。

3.1.2 正常工况 操作压力,操作温度,自重,液体扰动,热膨胀。

3.1.3 异常工况 此工况下的最大压力,此工况下的最高温度,自重,液体扰动,热膨胀。

3.1.4 事故工况 此工况下的最大压力,此工况下的最高温度,自重,液体扰动,热膨胀。

3.1.5 试验工况 试验工况下的压力和温度。

3.2 应力评定准则 依据RCCM 的规定,对于上述每一种工况都应满足各种载荷工况下的最低准则级别,热交换器的所承受的最高循环载荷小于基准循环数,则在对其进行应力分析时,每种工况下的应力限值应符SC-2级设备的第2组规则。

上述工况对应准则级别及应力限值如表所示。