无损检测——涡流检测特点及原理

- 格式:ppt

- 大小:100.00 KB

- 文档页数:8

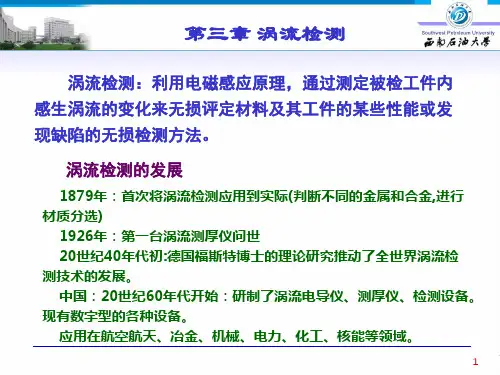

涡流检测原理涡流检测是一种非接触式的无损检测方法,它利用涡流感应原理来检测材料中的缺陷和异物。

涡流检测广泛应用于航空航天、汽车制造、电力设备、石油化工等领域,成为工业生产中重要的质量控制手段。

涡流检测原理的核心是法拉第电磁感应定律。

当交变电流通过线圈时,会在线圈周围产生交变磁场,如果有导电材料靠近线圈,磁场会在导电材料中感应出涡流。

这些涡流会影响线圈中的感应电流,从而实现对材料缺陷和异物的检测。

涡流检测的原理可以简单概括为三个关键点,涡流感应、缺陷检测和信号分析。

首先,涡流感应是涡流检测的基础。

当交变电流通过线圈时,产生的交变磁场会在导电材料中感应出涡流。

这些涡流会在材料内部产生额外的磁场,从而影响线圈中的感应电流。

通过检测感应电流的变化,可以得知材料中是否存在缺陷或异物。

其次,涡流检测可以实现对材料缺陷的精准检测。

由于涡流是在导电材料中感应出来的,因此可以对导电材料中的各种缺陷进行检测,如裂纹、疲劳损伤、腐蚀、异物等。

而且,涡流检测对材料的尺寸、形状和表面状态要求不高,适用范围广泛。

最后,对涡流检测信号进行分析是保证检测准确性的关键。

涡流检测信号会受到许多因素的影响,如材料的导电性、磁导率、几何形状等。

因此,需要对信号进行精确的分析和处理,以确保对缺陷和异物的准确检测。

总的来说,涡流检测原理是一种基于电磁感应的无损检测方法,具有高灵敏度、高分辨率和快速检测的优点。

它在工业生产中起着重要作用,为保障产品质量、提高生产效率提供了有力的技术支持。

希望本文对涡流检测原理有所帮助,谢谢阅读。

涡流原理及主要配件上海佳创精工机械有限公司一、概述1.1 涡流检测的原理涡流检测就是运用电磁感应原理,将激励信号加到探头线圈,当探头接近金属表面时,线圈周围的交变磁场在金属表面产生感应电流。

对于平板金属,感应电流的流向是以线圈同心的圆形,形似漩涡,成为涡流。

涡流的大小、相位及流动形式受到试件导电性能的影响。

涡流也会产生一个磁场,这个磁场反过来又会使检测线圈的阻抗发生变化。

因此当导体表面或近表面出现缺陷或测量的金属材料发生变化时,将影响到涡流的强度和分布,涡流的变化又引起了检测线圈电压和阻抗的变化,根据这一变化,就可以间接地知道导体内缺陷的存在及金属材料的性能是否有变化。

1.2 涡流检测技术的特点涡流检测时一种应用较为广泛的无损检测技术,它具有如下技术特点:●检测速度快,且易于实现自动化。

●表面、亚表面缺陷检出灵敏度高。

●能在高温状态下进行检测。

●抑制多种干扰因素。

涡流检测的对象必须是导电材料,且不适用于检测金属材料深层的内部缺陷,这是涡流检测在应用上的局限所在。

其次,涡流检测至今仍处于当量比较阶段,对缺陷作出准确的定性定量判断技术尚待开发研究。

1.3 涡流的探伤及材质分选涡流法可以用来测量非金属表面层的电导率,也可以用来检验与电导率数值有对应关系的性能,如化学成分和组织状态等。

因此,涡流检测可以成功地用于按牌号分选合金,检验材料热处理质量及机械性能等。

涡流探伤不仅对于导电材料表面上或近表面的裂纹、孔洞以及其它类型的缺陷,涡流实验具有良好的检测灵敏度并能提供缺陷深度的信息,还可以发现于薄的油漆层或涂层下的这些缺陷。

涡流检测仪的操作请参考《多频多通道智能数字涡流检测仪操作使用说明书》。

二、主要配置清单。

涡流检测知识一、涡流检测原理涡流检测是建立在电磁感应原理基础之上的一种无损检测方法,它适用于导电材料,如果我们把一块导体置于交变磁场之中,在导体中就有感应电流存在,即产生涡流,由于导体自身各种因素(如电导率、磁导率、形状、尺寸和缺陷等)的变化会导致感应电流的变化,利用这种现象而判知导体性质、状态的检测方法,叫做涡流检测方法。

由涡流产生的交流磁场也产生磁力线,其磁力线也是随时间而变化,它穿过激磁线圈时又在线圈内感生出交流电。

因为这个电流方向与涡流方向相反,结果就与激磁线圈中原来的电流方向相同了。

这就是说线圈中的电流由于涡流的反作用而增加了。

假如涡流变化,这个增加的部分(反作用电流)也变化。

测定这个电流变化,从而可得到试件的信息。

涡流的分布及其电流大小,是由线圈的形状和尺寸,交流频率(试验频率),导体的电导率、磁导率、形状和尺寸,导体与线圈间的距离,以及导体表面缺陷等因素所决定的。

因此,根据检测到的试件中的涡流,就可以取得关于试件材质,缺陷和形状尺寸等信息。

二、涡流检测方法涡流检测是把导体接近通有交流电的线圈,由线圈建立交变磁场,该交变磁场通过导体,并与之发生电磁感应作用,在导体内建立涡流。

导体中的涡流也会产生自己的磁场,涡流磁场的作用改变了原磁场的强弱,进而导致线圈电压和阻抗的改变。

当导体表面或近表面出现缺陷时,将影响到涡流的强度和分布,涡流的变化又引起了检测线圈电压和阻抗的变化,根据这一变化,就可以间接地知道导体内缺陷的存在。

由于试件形状的不同,检测部位的不同,所以检验线圈的形状与接近试件的方式与不尽相同。

为了适应各种检测需要,人们设计了各种各样的检测线圈和涡流检测仪器。

1、检测线圈及其分类在涡流探伤中,是靠检测线圈来建立交变磁场;把能量传递给被检导体;同时又通过涡流所建立的交变磁场来获得被检测导体中的质量信息。

所以说,检测线圈是一种换能器。

检测线圈的形状、尺寸和技术参数对于最终检测是至关重要的。

无损检测技术中的涡流检测方法详解无损检测技术是一种用于检测材料或构件内部缺陷或性能状态的技术方法,它可以在不破坏被检测材料的情况下对其进行评估和监测。

涡流检测作为无损检测技术的一种方法,被广泛应用于工业生产、航空、航天、汽车、电力等领域。

本文将对涡流检测方法进行详细解释和阐述。

涡流检测是一种基于电磁感应原理的无损检测技术。

其原理是利用交流电源产生的交变电磁场在被测材料中产生涡流,通过对涡流的测量,来判断被测材料的缺陷或性能状态。

涡流检测方法可以检测到多种类型的缺陷,如裂纹、腐蚀、疏松等。

涡流检测方法主要包括以下几个方面:1. 电磁感应原理:涡流检测是基于电磁感应原理的,通过交流电源产生的交变电磁场在被测材料中产生涡流。

当被测材料中存在缺陷时,涡流的路径和强度会发生变化,从而可以判断缺陷的位置和性质。

2. 探头设计:涡流检测中使用的探头通常由线圈和磁芯组成。

线圈通过交流电源激励产生交变磁场,磁芯则用于集中和引导磁场。

探头的设计对于检测效果起着重要的作用,不同类型的缺陷需要不同设计的探头。

3. 缺陷识别:通过分析涡流的强度、相位、频率等参数,可以判断被测材料中的缺陷类型和尺寸。

例如,对于裂纹缺陷,涡流的强度和相位会出现明显的变化。

通过对涡流信号进行数学处理和分析,可以得到准确的缺陷识别结果。

4. 检测技术:涡流检测技术可以分为静态检测和动态检测两种。

静态检测是指将被测材料放置在固定位置,通过探头对其进行检测。

动态检测则是指将探头和被测材料相对运动,通过对运动产生的涡流信号进行检测。

动态检测常用于对大型或复杂构件的检测。

涡流检测方法具有以下优点:1. 非接触性:涡流检测不需要直接接触被测物体,因此不会对被测材料造成损伤或影响其性能。

2. 高灵敏度:涡流检测可以检测到微小尺寸的缺陷,对于裂纹等细小缺陷具有很高的灵敏度。

3. 适用范围广:涡流检测方法适用于多种材料,如金属、合金、陶瓷等。

同时,它可以应用于不同形状和尺寸的材料和构件。

涡流探伤原理涡流探伤是一种常用的无损检测方法,它通过利用涡流感应原理来检测材料中的缺陷和异物。

涡流探伤原理的核心是利用交变磁场产生涡流,通过检测涡流感应电阻的变化来判断材料是否存在缺陷。

本文将从涡流探伤的基本原理、应用领域和优缺点等方面进行介绍。

涡流探伤的基本原理是利用交变磁场在导体中产生涡流的现象。

当导体材料表面存在缺陷或异物时,其导电性会发生变化,从而影响涡流感应电阻的大小。

通过测量涡流感应电阻的变化,可以判断材料中的缺陷情况。

涡流探伤可以对导电性材料进行检测,如金属、合金等,对于非导电性材料则需要进行表面导电处理后才能进行检测。

涡流探伤在航空航天、汽车制造、铁路运输、核工业等领域有着广泛的应用。

在航空航天领域,涡流探伤常用于飞机发动机叶片、机身结构等零部件的缺陷检测,可以及时发现隐藏在材料内部的裂纹、气孔等缺陷,确保飞机的安全飞行。

在汽车制造领域,涡流探伤可以用于发动机零部件、制动系统等的缺陷检测,提高汽车的质量和安全性。

涡流探伤的优点是检测速度快、无损伤、对表面涂层无影响,可以实现自动化检测,提高工作效率。

然而,涡流探伤也存在一些局限性,如只能检测表面附近的缺陷,不能检测材料内部的缺陷;对于非导电性材料需要进行特殊处理才能进行检测;对材料的形状和尺寸有一定的要求。

总的来说,涡流探伤是一种非常有效的无损检测方法,可以广泛应用于工业生产中,帮助生产企业提高产品质量,确保产品安全。

随着科学技术的不断发展,涡流探伤技术也在不断完善,相信在未来会有更多的应用场景和更高的检测精度。

通过本文的介绍,相信读者对涡流探伤的原理、应用领域和优缺点有了更深入的了解。

涡流探伤作为一种重要的无损检测方法,对于工业生产具有重要的意义,希望能够得到更广泛的应用和进一步的发展。

涡流检测原理涡流检测是一种无损检测技术,其目的是检测材料或部件的表面、层间欠完整性,例如裂纹、变形、脆性断裂和腐蚀情况等,也可以用于评估局部的深层结构材料变化。

涡流检测技术利用电磁原理,通过发射和接收脉冲磁场来检测材料表面及其内部的缺陷。

发射的磁场会对缺陷表面以及外部环境产生涡流,而接收器可以接收到这些变化之后的磁场,并将其变换成一个信号。

涡流检测原理主要分两大类,即环境涡流检测(ECT)和带电涡流检测(DCT)。

环境涡流检测是利用磁场感应的涡流动态信号,而带电涡流检测则是利用功率驱动的小的信号电流来检测涡流信号。

环境涡流检测方法,可以利用脉冲磁场来检测工件表面上的裂纹或其它缺陷,经过脉冲磁场作用后,在缺陷处会形成环境涡流,接收装置可以探测到这种涡流脉冲信号。

通过对涡流脉冲信号进行分析,可以判断缺陷的位置、大小和类型。

带电涡流检测原理,其实就是通过一个驱动电源,将一定强度的电流通过工件表面,产生一系列的反应涡流,然后由接收装置接收这些涡流反应信号,经过处理后,可以确定出检测部位的细微缺陷和状态。

另外,对于绝缘材料或其他对电流非常敏感的材料,可以使用非带电涡流检测。

这种检测方法是通过自然风吹动检测物体的表面,从而形成涡流信号,然后用接收装置接收这些信号,根据信号的强弱判断缺陷的位置、大小等,可以检测出绝缘材料或其他对电流敏感的材料的表面细小的缺陷。

总之,涡流检测是一种重要的无损检测技术,它利用电磁原理,利用脉冲磁场、驱动电源电流以及自然风吹动等多种方式,可以快速有效地检测出材料表面及其内部的裂纹、变形、脆性断裂和腐蚀情况等,为材料的质量检测提供了可靠的依据。

涡流无损检测技术的原理与应用涡流无损检测技术是一种利用涡流感应原理进行材料表面缺陷检测的方法。

该技术广泛应用于金属材料的质量控制和缺陷检测领域。

本文将介绍涡流无损检测技术的原理和应用,以及其在不同行业的实际应用案例。

涡流无损检测的原理是基于法拉第电磁感应定律和西班牙科学家费曼尼尼发现的旋涡电流效应。

当交流电流通过导体时,会产生一个旋涡状的电流,这种电流称为涡流。

涡流会在导体内部产生磁场,进而产生一个反作用磁场,这个反作用磁场会影响交流电磁感应。

当涡流与缺陷相遇时,会改变磁场的分布,从而使得涡流感应信号发生变化。

通过测量涡流感应信号的变化,可以判断材料表面是否存在缺陷。

涡流无损检测技术具有以下优点:首先,非接触性检测,对被测材料没有损伤;其次,对于导电材料的缺陷检测效果较好,可以检测到细小和浅层缺陷;再次,检测速度快,可以实现在线检测,提高生产效率。

因此,涡流无损检测技术被广泛应用于航空航天、汽车制造、金属加工、核电站等领域。

在航空航天领域,涡流无损检测技术常用于检测飞机零件的缺陷,如飞机引擎叶片的裂纹和变形。

这些缺陷可能会导致零件在高速运行时发生断裂,从而引发灾难性后果。

通过使用涡流无损检测技术,可以及早发现并修复这些缺陷,确保飞机的安全飞行。

在汽车制造领域,涡流无损检测技术常用于检测汽车零件的质量。

例如,发动机缸套的质量对汽车性能有着重要影响。

通过使用涡流无损检测技术,可以检测发动机缸套的裂纹和孔洞等缺陷,并对有缺陷的零件进行剔除和维修,确保汽车发动机的质量和可靠性。

在金属加工领域,涡流无损检测技术常用于检测金属材料的表面缺陷。

例如,铝合金汽车车轮在制造过程中,可能会出现气孔、夹杂和裂纹等缺陷。

这些缺陷会对车轮的强度和承载能力产生不良影响。

通过使用涡流无损检测技术,可以对车轮进行高效、准确的缺陷检测,提高产品质量。

在核电站领域,涡流无损检测技术常用于检测核电站设备的缺陷。

核电站设备的安全性对核电站的正常运行至关重要。

涡流探伤检测的原理和应用1. 原理介绍涡流探伤检测是一种无损检测技术,通过利用涡流感应原理来检测材料中的缺陷和表面裂纹。

涡流探伤检测主要适用于导电材料,如金属材料。

涡流探伤的原理基于法拉第电磁感应定律。

当交变电流通过线圈时,会在线圈周围产生交变磁场。

当磁场与导体相互作用时,会产生涡电流。

这些涡电流在导体中形成闭合回路,并且会导致磁场中的感应电动势。

涡流的大小和方向取决于导体的电导率和磁场的变化。

在涡流探伤中,线圈会在被检测的材料表面移动。

当线圈接近缺陷或表面裂纹时,由于局部磁场的变化,涡流的大小和分布会发生变化。

这种变化可以通过检测磁场中的感应电动势来识别和定位缺陷。

2. 涡流探伤的应用涡流探伤广泛应用于各个工业领域,主要用于以下几个方面:2.1 缺陷检测涡流探伤可用于检测材料中的缺陷,如裂纹、松动部分和孔洞等。

通过检测涡流的变化,可以判断缺陷的位置、形状和大小。

这对于确保材料的质量和安全性非常重要。

2.2 表面质量检查涡流探伤也可以用来检查材料表面的质量,如表面裂纹、划痕和氧化等。

通过对表面涡流的变化进行分析,可以快速发现表面缺陷,并及时采取修复措施。

2.3 零部件排序和分级在制造业中,涡流探伤可以用来对零部件进行排序和分级。

通过检测涡流的变化,可以判断零部件是否符合规格要求,并将其按照质量等级进行分类。

这有助于提高生产效率和产品质量。

2.4 腐蚀检测涡流探伤也可用于检测材料表面的腐蚀情况。

由于腐蚀会改变材料的电导率,涡流探测能够检测到这种电导率的变化,并通过分析涡流的特征来确定腐蚀的程度和位置。

3. 涡流探伤的优势涡流探伤具有以下几个优势:•无需接触被检测材料,非破坏性检测•可对复杂形状的零部件进行检测•检测速度快,可以实现自动化检测•检测结果直观易读,可进行定量化分析4. 涡流探伤的局限性涡流探伤也存在一些局限性:•只适用于导电材料,无法用于非导电材料的检测•线圈的质量和设计对检测结果有较大影响•检测深度有限,无法检测材料内部的缺陷•检测结果受材料的性质和表面状态影响较大5. 结论涡流探测作为一种非破坏性检测技术,具有广泛的应用前景。

涡流无损检测原理最佳答案涡流检测是建立在电磁感应原理基础之上的一种无损检测方法,它适用于导电材料.当把一块导体置于交变磁场之中,在导体中就有感应电流存在,即产生涡流。

由于导体自身各种因素(如电导率、磁导率、形状,尺寸和缺陷等)的变化,会导致涡流的变化,利用这种现象判定导体性质,状态的检测方法,叫涡流检测。

至于区别,每一种检测方法都有它的局限性,要根据被检工件来选择检测方法,涡流检测适用于导电材料的金属表面缺陷检测,一般都用来检测小管子的,出场的时候都要检测的。

涡流检测的特点(Eddy—current testing)ET是以电磁感应原理为基础的一种常规无损检测方法,使用于导电材料。

一、优点1、检测时,线圈不需要接触工件,也无需耦合介质,所以检测速度快。

2、对工件表面或近表面的缺陷,有很高的检出灵敏度,且在一定的范围内具有良好的线性指示,可用作质量管理与控制。

3、可在高温状态、工件的狭窄区域、深孔壁(包括管壁)进行检测。

4、能测量金属覆盖层或非金属涂层的厚度。

5、可检验能感生涡流的非金属材料,如石墨等.6、检测信号为电信号,可进行数字化处理,便于存储、再现及进行数据比较和处理。

二、缺点1、对象必须是导电材料,只适用于检测金属表面缺陷。

2、检测深度与检测灵敏度是相互矛盾的,对一种材料进行ET时,须根据材质、表面状态、检验标准作综合考虑,然后在确定检测方案与技术参数.3、采用穿过式线圈进行ET时,对缺陷所处圆周上的具体位置无法判定。

4、旋转探头式ET可定位,但检测速度慢。

涡流检测是运用电磁感应原理,将载有正弦波电流激励线圈,接近金属表面时,线圈周围的交变磁场在金属表面感应电流(此电流称为涡流)。

也产生一个与原磁场方向相反的相同频率的磁场。

又反射到探头线圈,导致检测线圈阻抗的电阻和电感的变化,改变了线圈的电流大小及相位。

因此,探头在金属表面移动,遇到缺陷或材质、尺寸等变化时,使得涡流磁场对线圈的反作用不同,引起线圈阻抗变化,通过涡流检测仪器测量出这种变化量就能鉴别金属表面有无缺陷或其它物理性质变化。

无损检测技术中的涡流检测方法详解涡流检测方法是无损检测技术中的一种重要方法,广泛应用于各个领域,如航空航天、石油化工、机械制造等。

本文将详细介绍涡流检测方法的原理、应用场景以及优缺点。

涡流检测(Eddy current testing)是一种基于涡流感应原理的无损检测技术。

它利用感应线圈产生的交流电磁场与被测试物体中存在的缺陷或材料变化相互作用,通过检测电磁场的变化来判断被测物体的质量和完整性。

涡流检测方法可以检测许多不同类型的缺陷,如裂纹、气孔、金属中的杂质等。

涡流检测方法有很多应用场景。

首先,它可以用于表面缺陷的检测。

涡流检测方法可以检测出金属表面的裂纹、腐蚀、划痕等缺陷,对于保证产品质量和安全非常重要。

其次,它可以用于导电材料的非破坏性探伤。

例如,在航空航天领域中,涡流检测可以检测飞机发动机叶片、涡轮叶片等高温部件的裂纹情况。

此外,涡流检测还可以用于金属材料中的疲劳损伤检测、焊接接头质量评估等方面。

涡流检测方法有很多优点。

首先,它可以实现非接触检测,无需与被测物体直接接触,减少了对被测物体的损伤。

其次,涡流检测方法可以高效地检测大面积的缺陷,节省了时间和人力成本。

此外,涡流检测方法适用于各种导电材料,包括金属和合金,具有很高的适应性。

最后,涡流检测方法对材料的电导率变化敏感,可以检测金属材料中的杂质和缺陷。

然而,涡流检测方法也有一些缺点。

首先,它只能用于导电材料的检测,对于非导电材料无法应用。

其次,涡流检测方法对于缺陷的探测深度有限,只能检测物体表面附近的缺陷。

此外,涡流检测方法对于复杂形状的物体或小尺寸缺陷的检测具有一定的限制。

因此,在实际应用中,需要根据具体情况选择适合的检测方法。

在涡流检测方法实施过程中,需要注意一些关键要点。

首先,选择合适的感应线圈和频率。

感应线圈的大小、形状和频率的选择将直接影响到检测结果的质量。

其次,设置合理的检测参数。

检测参数包括检测速度、灵敏度等,需要根据具体情况进行调整。