涡流探伤原理知识讲解

- 格式:doc

- 大小:33.00 KB

- 文档页数:3

涡流探伤仪工作原理

涡流探伤仪是一种利用涡流感应的原理来检测材料缺陷的无损检测设备。

其工作原理如下:

1. 原理基础:

涡流感应是指当导体材料中有交变磁场通过时,会在导体内部产生一个涡流。

涡流的生成会消耗磁场能量,并且会产生电阻热。

当存在缺陷时,由于缺陷部位的形状和存在的电阻差异,涡流的形成和强度会发生改变,从而可以利用涡流的变化来检测缺陷。

2. 工作过程:

涡流探伤仪中的电磁线圈产生一个交变磁场,然后将待检测的导体材料放置在电磁线圈附近。

当交变磁场通过导体时,导体内部会产生一个相应的涡流。

涡流的形成会导致局部磁场发生变化。

3. 检测原理:

涡流探伤仪通过测量涡流感应产生的磁场变化来检测材料中的缺陷。

当涡流通过缺陷时,涡流的形状和强度会出现变化,进而改变磁场的分布。

探测器会测量并分析这些磁场变化,并将其转化为信号。

4. 缺陷探测:

根据不同的涡流变化情况,该仪器可以检测出导体材料中的各种缺陷,例如裂纹、异物、孔洞等。

通过对涡流变化的分析,可以确定缺陷的位置、形状、大小等信息。

综上所述,涡流探伤仪通过利用涡流感应的原理来检测导体材料中的缺陷。

通过测量磁场的变化,可以分析缺陷的特征,从而实现无损检测。

涡流探伤设备的原理和维护技术分类:动力技术资讯内容:摘要结合宝钢热札厂采用Smart SCAN涡流探伤设备对乳辊表面进行探伤的使用情况,简介美国ASKO公司生产的Sm备的工作原理、主要故障和解决方法。

关键词涡流探伤轧辊表面缺陷探测精度中图分类号TH878+.3 文献标识码B 宝钢热轧厂装备有多台美国ASKO公司生产的Smart SCAN 涡流探伤仪,涡流探伤仪属于专业性很强的精密检测设备,许的关键技术资料外方未提供,给涡流探伤仪的正常使用和故障排除带来很大的困难。

一、涡流检测原理1. 涡流检测的原理在涡流检测中,通常用探头线圈产生激励磁场,计算通过探头线圈的正弦电流i p 为:i p =I m sin( ωt) (1)式中I m—正弦电流幅值该正弦电流所产生的磁通量φP也按正弦规律变化,令相对于I m的磁通量为φm,则正弦电流产生的磁通量φP,按下式计φP=φωt) (2)m sin(将探头线圈靠近导体材料(如轧辊)时,在导体中感应出涡流,涡流磁场总是阻碍激励磁场的变化。

有导体存在时,探量φ E 为:φE=φP-φs (3)式中φE——探头线圈中的总磁通量φs ——涡流的磁通量如果检测时保持φP 不变,则由于材料性质引起的涡流变化,会导致线圈总磁通量φE的变化。

所以,涡流检测实质上就的变化量的测量。

通过检测探头线圈阻抗的变化,就可以检验导体材料的材质和完整性。

2. 探头线圈的等效电路和阻抗平面图当涡流线圈导线的电阻不能忽略时,其等效电路是一个由线圈电感和电阻串联的电路,其中电阻由线圈中导线电阻和电阻抗为:Z=R o+j ωL o (4)式中Z——涡流线圈总阻抗R o ——线圈电阻ωL o——线圈电抗图 1 所示用直角坐标平面显示探头线圈的阻抗,横坐标表示阻抗的实数分量,即电阻分量;纵坐标表示阻抗的虚数分量矢量图被称为阻抗平面图,它是涡流检测中常用的重要工具。

图中阻抗矢量的端点P o 称为“工作点”。

涡流探伤的基本原理涡流探伤是一种非破坏性检测方法,它利用涡流感应的原理来检测材料中的缺陷。

该方法适用于大多数导电材料,如金属、合金、陶瓷等。

涡流探伤的基本原理是利用交变电流在导体内产生的涡流感应现象。

当交变电流通过导体时,它会在导体内部产生涡流,这些涡流会在导体表面形成磁场。

如果导体中存在缺陷或异物,则会改变磁场的分布,从而影响涡流感应效应。

通过探头将交变电流引入被检测材料中,当探头经过有缺陷或异物的区域时,会发生以下几种情况:1. 缺陷区域的电阻率较高,因此其表面涡流密度较小,在探头上产生较小的信号。

2. 异物区域对于交变电场有阻挡作用,因此其表面涡流密度也较小,在探头上产生较小的信号。

3. 正常区域则没有以上两种情况,因此在探头上产生较大的信号。

根据以上原理,在进行涡流探伤时,可以通过检测探头上的信号来判断被检测材料中是否存在缺陷或异物。

此外,涡流探伤还可以通过改变交变电流的频率和幅度来适应不同材料和不同缺陷的检测需求。

涡流探伤具有以下优点:1. 非破坏性:涡流探伤不会对被检测材料造成任何损害。

2. 高灵敏度:涡流探伤可以检测到微小的缺陷和异物。

3. 高效率:涡流探伤可以快速地进行大面积的检测,提高生产效率。

4. 易于操作:涡流探伤设备简单易用,只需要经过简单的培训即可操作。

5. 可重复性好:由于涡流探伤是一种非破坏性方法,因此可以进行多次重复检测,以确保结果准确可靠。

总之,涡流探伤是一种非常有用的非破坏性检测方法,在工业生产和科学研究中得到了广泛应用。

通过深入理解其基本原理和优点,我们可以更好地利用这种方法来提高产品质量和生产效率。

涡流探伤的磁饱和工作原理第一篇:涡流探伤的磁饱和工作原理涡流探伤的磁饱和工作原理涡流检测适用于导电材料探伤,常见的金属材料可分为两大类:非铁磁性材料和铁磁性材料。

后者为铜、铝、钛及其合金和奥氏体不锈钢;前者为钢、铁及其合金。

它们的本质差别是材质磁导率μ约为1或远大于1。

在发电厂,除復水器等少量管道使用铜、钛、奥氏体不锈钢非铁磁性材料外,大量管道都采用钢管等铁磁性材料,典型的应用有省煤器、水冷壁等。

常规涡流探伤应用于非铁磁性管子,已是非常成熟的技术,它不单能探测出缺陷,并可以利用阻抗平面技术分析出缺陷所在的位置与深度。

然而,将它简单地应用于铁磁性材料的钢管,却得不到预期的结果,其原因何在?这是由于铁磁性材料μ>>1,根据涡流标准渗透公式:δ=503.3/√fμrσ 可知在这种情况下,涡流只能集中在表面,无法渗透到材料的内部。

除此以外,铁磁性材料的磁畴结构,将对涡流检测信号产生极大的干扰,足以把缺陷信号完全淹没,而无法得到有用的信息。

克服铁磁性金属磁导率对探伤影响的方法有两种:其一,采用远场涡流检测方法;其二,对钢管进行饱和磁化后再探伤。

前一种方法需要更新仪器,后一种方法只需在原有常规仪器的基础上增加磁饱和装置即可对钢管等进行探伤,具有投资少的优点。

经过磁饱和处理后的铁磁性材料可以以非铁磁材料对待。

通常钢管涡流探伤采用通过式磁饱和器。

它是由通有直流电的线圈来产生稳恒强磁场,并借助于导套等高导磁部件将磁场疏导到被检测钢管的探伤部位,使之达到磁饱和状态。

为了充分利用线圈产生的磁场,装置一般都有由铁磁性材料(如纯铁)制作的外壳。

由于纯铁的μ值很大,磁阻很小,泄漏在空间中的磁力线会被铁壳收集,也被疏导到钢管的检测部位。

由于强大的磁化电流通过磁饱和器线圈,会使线圈发热,因此要有良好导热措施,以防线圈烧毁。

磁饱和装置除了用来产生强大的直流磁场外,检测线圈也常常用它来夹持,所以磁饱和装置的结构与检测线圈的外形有着密切关系。

涡流探伤仪的原理涡流探伤仪工作原理涡流探伤仪是用于金属在线、离线探伤的新一代涡流设备。

它接受了先进的数字电子技术以及微机技术,操作简单、便利。

为用户供应牢靠、稳定的操作平台,具备高灵敏的性能指标。

涡流探伤仪基本原理:涡流检测是以电磁感应为基础的,它的基本原理可以描述为:当载有交变电流的检测线圈靠近导电试件时,由于线圈中交变的电流产生交变的磁场,从而试件中会感生出涡流。

涡流的大小、相位及流动形式受到试件导电性能等的影响,而涡流的反作用磁场又使检测线圈的阻抗发生变化,因此,通过测定检测线圈阻抗的变化,就可以得出被测试件的导电性差别及有无缺陷等方面的结论。

具有相对独立的检测通道,可分别连接不同规格的检测探头,用于同时检测金属纵向裂纹或横向缺陷(如驳口)的缺陷信号,因此,该仪器特别适用于在线以及离线检测,并且可以在无磁饱和器的条件下进行调试检测。

接受计算机中英文菜单人机对话,大屏幕双踪信号显示,多模式报警技术,以及独特的数字电子平衡技术,使得仪器操作更加简单、牢靠。

智能金属涡流探伤仪具有64Hz~2MHz测试频率范围,能够适用于各种不同金属的检测要求,并且由于接受全数字化设计,因此,能够在仪器内建立标准检测程序,便利用户在改换金属管道规格时快捷调用。

可配耦合间隙要求很低的穿过式探头,亦可配接只有香烟盒大小的组合式平面探头,探头的选择完全依据用户的检测要求而定,且仪器能够适用于几乎全部厂家生产的涡流探头。

此外,仪器可配置高精度延时打标模块,实现在线自动探伤。

涡流探伤仪的原理涡流探伤仪是用于金属在线、离线探伤的新一代涡流设备。

它接受了先进的数字电子技术以及微机技术,操作简单、便利。

为用户供应牢靠、稳定的操作平台,具备高灵敏的性能指标。

涡流探伤仪基本原理:涡流检测是以电磁感应为基础的,它的基本原理可以描述为:当载有交变电流的检测线圈靠近导电试件时,由于线圈中交变的电流产生交变的磁场,从而试件中会感生出涡流。

涡流的大小、相位及流动形式受到试件导电性能等的影响,而涡流的反作用磁场又使检测线圈的阻抗发生变化,因此,通过测定检测线圈阻抗的变化,就可以得出被测试件的导电性差别及有无缺陷等方面的结论。

涡流探伤原理涡流探伤是一种常用的无损检测方法,它通过利用涡流感应原理来检测材料中的缺陷和异物。

涡流探伤原理的核心是利用交变磁场产生涡流,通过检测涡流感应电阻的变化来判断材料是否存在缺陷。

本文将从涡流探伤的基本原理、应用领域和优缺点等方面进行介绍。

涡流探伤的基本原理是利用交变磁场在导体中产生涡流的现象。

当导体材料表面存在缺陷或异物时,其导电性会发生变化,从而影响涡流感应电阻的大小。

通过测量涡流感应电阻的变化,可以判断材料中的缺陷情况。

涡流探伤可以对导电性材料进行检测,如金属、合金等,对于非导电性材料则需要进行表面导电处理后才能进行检测。

涡流探伤在航空航天、汽车制造、铁路运输、核工业等领域有着广泛的应用。

在航空航天领域,涡流探伤常用于飞机发动机叶片、机身结构等零部件的缺陷检测,可以及时发现隐藏在材料内部的裂纹、气孔等缺陷,确保飞机的安全飞行。

在汽车制造领域,涡流探伤可以用于发动机零部件、制动系统等的缺陷检测,提高汽车的质量和安全性。

涡流探伤的优点是检测速度快、无损伤、对表面涂层无影响,可以实现自动化检测,提高工作效率。

然而,涡流探伤也存在一些局限性,如只能检测表面附近的缺陷,不能检测材料内部的缺陷;对于非导电性材料需要进行特殊处理才能进行检测;对材料的形状和尺寸有一定的要求。

总的来说,涡流探伤是一种非常有效的无损检测方法,可以广泛应用于工业生产中,帮助生产企业提高产品质量,确保产品安全。

随着科学技术的不断发展,涡流探伤技术也在不断完善,相信在未来会有更多的应用场景和更高的检测精度。

通过本文的介绍,相信读者对涡流探伤的原理、应用领域和优缺点有了更深入的了解。

涡流探伤作为一种重要的无损检测方法,对于工业生产具有重要的意义,希望能够得到更广泛的应用和进一步的发展。

涡流探伤的基本原理涡流探伤(Eddy Current Testing,ECT)是一种非破坏性检测技术,常用于检测导电材料中的表面和近表面缺陷。

它基于涡流感应原理,通过在被测物体表面引入交变电流产生涡流,并通过检测涡流引起的电磁感应变化来判断材料的状态。

涡流是一种环流电流,产生于导体中,由于交变电磁场的作用,在导体中产生闭合的环形电流。

涡流的强度和方向取决于导体的电导率、磁导率、频率和引入电流的强度。

当涡流与导体中的缺陷或边界相交时,它们会产生一些变化,这些变化可用于检测和评估材料的质量。

涡流探伤的基本原理可以总结为以下几个步骤:1. 引入交变电流首先,需要在被测物体表面引入交变电流。

通常采用感应线圈作为发射线圈,通过连接交流电源产生交变电流。

发射线圈产生的交变磁场穿过被测物体,导致在被测物体表面产生环流电流,即涡流。

2. 涡流感应引入的交变电流在被测物体中产生涡流后,涡流又会生成自己的交变磁场。

这个交变磁场与发射线圈产生的磁场叠加在一起,形成新的磁场分布。

这个新的磁场分布会随着涡流的尺寸、形状、位置和材料的电磁性质等因素而变化。

3. 感应线圈接收信号接收线圈通常被安置在感兴趣区域附近,以便检测到涡流引起的变化。

这些感应线圈接收交变磁场信号,并将其转换为电信号。

4. 信号处理和分析接收到的电信号经过放大、滤波等信号处理步骤后,会得到一个与被测物体性质相关的输出信号。

这个输出信号可以用于检测和评估导体中的缺陷(如裂纹、疲劳、孔洞等)以及其他材料性质的变化。

5. 解读和判断最后,经过信号处理和分析后的信号会根据一些设定的判断标准进行解读。

根据信号的振幅、相位、频率等特征,可以判断出不同类型的缺陷或材料性质的变化。

涡流探伤原理的核心是涡流感应现象。

涡流的存在会改变被测物体的电磁性质,如电阻、电感等。

这种电磁性质的变化可以通过感应线圈接收到的信号来检测和评估。

涡流探伤的优点包括高灵敏度、快速检测速度、不需要接触被测物体、不需要使用辐射等。

涡流探伤仪的基本组成及工作原理尽管不同用途的涡流检测仪器的电路和结构各不相同,但其基本工作原理和基本结构是相同的。

下面主要介绍涡流探伤仪的基本组成及工作原理。

图5.28所示是典型涡流探伤仪的结构框图,其电子电路主要由两大部分组成:(1)基本电路:振荡器、信号检出电路、放大器、显示器和电源。

(2)信号处理电路:鉴别影响因素和抑止干扰的电路。

振荡器为桥接线圈提供电流以产生交变磁场。

这个磁场在试样中感应出涡流,使线圈的阻抗依据试详情况发生变化,于是桥接电路输出电压也发生变化,即把线困阻抗变化转换成电信号。

一般来说,这个信号的振幅很小,需用放大器加以放大,以便后继单元(如相敏检波器)之用。

在桥路输出信号中,除了有缺陷信号外、还会有一些由其他因索引起的干扰信号。

消除这些干扰信号应采用信号处理单元。

经信号处理单元的分析处理,最后输出显示、记录并触发报警装置或分选门。

常用的比较典型的祸流探伤仪有如下两种:一种是常用于管、棒、丝材探伤的穿过式涡流探伤仪器,其原理如图5.29所示。

这类仪器有阻抗的相位分析、相敏检波,但最后结果的显示足以信号的幅度为主的。

另一种是常用于手动检测不规则几何尺寸工件的探针式涡流探伤仪。

这种探伤仪又因信号显示方式不同可分为电表指示和阻抗平面显示两种。

如图5.30所示是以阻抗平面显示的探针式涡流探伤仪的基本结构框图。

电桥输出信号被放大,经徊敏检波和浊波变成一个包含有线圈阻抗变化的相位和幅值特征的直流信号。

将这个信号分解成分相r两个相互垂直的分量,分别加在CRT的垂直和水平偏转板上进行显示。

盡管不同用途的渦流檢測儀器的電路和結構各不相同,但其基本工作原理和基本結構是相同的。

下面主要介紹渦流探傷儀的基本組成及工作原理。

圖5.28所示是典型渦流探傷儀的結構框圖,其電子電路主要由兩大部分組成:(1)基本電路:振蕩器、信號檢出電路、放大器、顯示器和電源。

(2)信號處理電路:鑒別影響因素和抑止幹擾的電路。

涡流探伤仪的原理及应用简介涡流探伤是一种基于涡流感应原理的无损检测技术,可以对金属、合金及导电材料进行有效的表面或近表面缺陷检测。

涡流探伤仪是一种专门用于进行涡流探伤的仪器,它可以根据不同的应用需求选择不同的工作频率和探头。

原理涡流探伤的原理基于法拉第感应定律,即:当导体中存在变化的磁场时,会在导体内产生感应电流。

在涡流探伤中,探头通过传送电流在被测物体表面诱导出涡流,涡流在被测物体表面并不直接流动,但是会产生磁场。

涡流的电磁效应能够引起探头电压的变化,这种变化可以检测到被测物体的缺陷情况。

涡流探伤的过程可以理解为高频磁场对被检测的导体材料进行磁化。

当探头靠近被检测的材料时,磁场会通过被检测的材料,诱导出涡流。

涡流的产生会引起当地磁场的变化,这个变化可以感应移动的探头内的电场。

当涡流受到材料中缺陷的影响时,涡流的电磁效应会发生变化。

这种变化可以被探头检测到,从而确定材料中的缺陷情况。

应用涡流探伤技术广泛应用于汽车、航空、航天、化工、核电和铁路等领域,主要用于以下方面:•表面缺陷检测:涡流探伤可以对毛刺、裂纹、层间粘结度、焊缝质量等表面缺陷进行检测。

•材料排序:涡流探伤可以测量材料的电导率和磁导率,根据测量结果对不同材料进行排序。

•金属管道检测:涡流探伤可以检测金属管道内壁的腐蚀、氧化、斑点和缺陷等问题。

•磁性材料检测:涡流探伤可以对含磁性材料进行检测,对于含有表面裂纹的磁性材料,涡流探伤可以达到很高的检测灵敏度。

另外,涡流探伤也可以用于检测导电涂层和非导电表面,例如用于检测塑料、橡胶、涂料和陶瓷等非导电材料的涂层厚度。

结论涡流探伤作为一种无损检测技术,具有高效、高精度、高灵敏度、无污染等优点。

涡流探伤技术的发展,不仅推进了制造业的发展和产品质量的保障,还促进了工业设备领域的进步,为安全生产提供了有效的保障。

涡流探伤的原理涡流探伤是一种非破坏性检测技术,主要用于检测金属材料中的表面和近表面缺陷。

它的原理是基于涡流感应现象,通过引入交变电流产生涡流,来检测材料中的缺陷。

涡流探伤的原理可以用以下几个步骤来描述:1. 产生涡流:涡流探伤中使用的探头通常由线圈和电源组成。

线圈中通以交变电流,产生交变磁场。

当磁场穿过导电材料时,会在材料中产生涡流。

涡流的强度和方向取决于材料的导电性和磁场的变化情况。

2. 涡流感应:涡流在材料中形成闭合环路,会生成自己的磁场。

这个磁场会与探头中的磁场相互作用,产生电磁感应。

感应电压的大小和方向与涡流的强度和方向有关。

3. 缺陷检测:当涡流流经材料表面或近表面的缺陷时,其路径会发生改变,导致涡流的强度和方向发生变化。

这种变化会导致感应电压的改变,从而可以检测到材料中的缺陷。

涡流探伤的原理可以用一个例子来说明。

想象一下,我们用涡流探伤来检测一块金属板上的裂纹。

首先,我们将探头放在金属板上,通以交变电流。

这样就在金属板中产生了涡流。

当涡流流经裂纹时,涡流的路径会发生变化,导致感应电压的改变。

通过测量感应电压的变化,我们就可以判断金属板上是否存在裂纹。

涡流探伤具有以下几个优点:1. 非破坏性:涡流探伤不需要对被检测材料进行破坏性取样,可以在不影响材料性能的情况下进行检测。

2. 高灵敏度:涡流探伤可以检测非常小的缺陷,如裂纹、气孔等。

3. 快速:涡流探伤可以在短时间内完成检测,提高工作效率。

4. 广泛适用性:涡流探伤适用于各种导电材料,如金属、合金等。

然而,涡流探伤也存在一些局限性:1. 检测深度有限:涡流探伤的检测深度通常只能达到几毫米,对于深埋缺陷无法有效检测。

2. 受材料导电性影响:涡流探伤对材料的导电性要求较高,对于非导电材料无法进行有效检测。

总的来说,涡流探伤是一种非常重要的非破坏性检测技术,可以广泛应用于各个领域,如航空航天、汽车制造、电力设备等。

通过了解涡流探伤的原理,我们可以更好地理解它的工作原理和应用范围,为相关领域的检测工作提供支持。

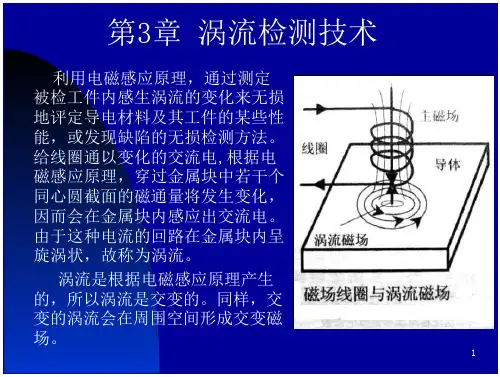

1.1涡流检测的基本原理1.1.1涡流涡流—线圈中通过交流电(即外加交变磁场),在导体中产生的涡状电流。

1.1.2涡流检测的原理电磁感应原理—交变电场产生交变磁场,交变磁场产生交变电场。

线圈中通以交流电I→线圈周围产生交变磁场→导体中产生一个互感电流,即涡流IE→IE随原磁场H周期性交变→产生一个感应磁场HE根据互感效应原理,HE要反抗原磁场H的变化,当H↑——HE与H反方向;H↓——HE与H同方向;最终达到一种HE与H的动态平衡。

当线圈处在导体有伤处时,涡流的正常流动被伤所干扰,即IE发生变化→HE随之发生变化→原来的平衡被破坏→原线圈感受到这种变化,即通过电流I反馈回来一个信号,我们称之为涡流信号。

涡流信号被接受→记录→分析,这就是涡流检测的基本原理。

一个简单的涡流检测系统包括:ü振荡器(高频)ü检测线圈ü指示器1.1.3产生涡流的基本条件ü线圈——检测线圈/探头ü交流电——检测仪器ü导体——试件1.1.4影响涡流检测的要素ü试件的性质ü检测线圈和检测仪器的结构和性能ü检测线圈和被检试件的配合,包括间距、相对运动等。

1.1.5涡流检测的特点ü只适用于导电材料,金属材料、少数非金属材料如石墨等。

导体→涡流ü特别适用于导电试件表面和亚表面检测。

外加激励磁场的频率↑→涡流越趋于试件表面→表面涡流密度De越大→表面的检测灵敏度↑ü特别注意信号的处理。

试件的化学成分、试件尺寸、内应力、冷加工、热处理各种缺陷→电导率变化→涡流信号变化磁导率→试件饱和磁化,消除磁导率u的变化为了区分各种因素对涡流的影响、特别重视信号的处理ü不需耦合剂电磁波——波动性+粒子性UT超声波——波动性,机械波ü检测速度极快,易实现自动化。

ü适用于高温金属的检测前提:高温下金属仍具导电性;检测非接触进行。

涡流探伤原理

涡流探伤是一种无损检测技术,利用涡流法原理来检测材料中的表面和近表面缺陷。

涡流探伤原理基于法拉第电磁感应定律,即当磁场穿过导体时,会在导体内产生涡流。

涡流通过改变磁场的分布来响应缺陷。

涡流探伤的工作原理如下:首先,通过交变电流通过线圈产生的交变磁场在进行检测的材料上形成一个感应区。

感应区内的涡流将跟随磁场的变化而产生和消失。

当磁场被材料表面上的缺陷所评定时,涡流的形状和大小也会发生变化。

然后,通过检测涡流的变化来判断材料中是否存在缺陷。

增大或减少电流的频率和振幅,可以改变涡流的深度和灵敏度,进一步优化检测结果。

涡流探伤具有以下特点:非接触性、快速性、高灵敏度和广泛适用性。

它可以用于检测各种导电材料,包括金属、合金和导电涂层等。

涡流探伤主要用于检测材料表面和近表面的裂纹、腐蚀、疲劳和焊接缺陷等。

在航空、汽车、电力和化工等领域都有广泛应用。

涡流探伤原理

涡流无损检测原理

最佳答案

涡流检测是建立在电磁感应原理基础之上的一种无损检测方法,它适用于导电材料。

当把一块导体置于交变磁场之中,在导体中就有感应电流存在,即产生涡流。

由于导体自身各种因素(如电导率、磁导率、形状,尺寸和缺陷等)的变化,会导致涡流的变化,利用这种现象判定导体性质,状态的检测方法,叫涡流检测。

至于区别,每一种检测方法都有它的局限性,要根据被检工件来选择检测方法,涡流检测适用于导电材料的金属表面缺陷检测,一般都用来检测小管子的,出场的时候都要检测的。

涡流检测的特点(Eddy-current testing)

ET是以电磁感应原理为基础的一种常规无损检测方法,使用于导电材料。

一、优点

1、检测时,线圈不需要接触工件,也无需耦合介质,所以检测速度快。

2、对工件表面或近表面的缺陷,有很高的检出灵敏度,且在一定的范围内具有良好的线性指示,可用作质量管理与控制。

3、可在高温状态、工件的狭窄区域、深孔壁(包括管壁)进行检测。

4、能测量金属覆盖层或非金属涂层的厚度。

5、可检验能感生涡流的非金属材料,如石墨等。

6、检测信号为电信号,可进行数字化处理,便于存储、再现及进行数据比较和处理。

二、缺点

1、对象必须是导电材料,只适用于检测金属表面缺陷。

2、检测深度与检测灵敏度是相互矛盾的,对一种材料进行ET时,须根据材质、表面状态、检验标准作综合考虑,然后在确定检测方案与技术参数。

3、采用穿过式线圈进行ET时,对缺陷所处圆周上的具体位置无法判定。

4、旋转探头式ET可定位,但检测速度慢。

涡流检测是运用电磁感应原理,将载有正弦波电流激励线圈,接近金属表面时,线圈周围的交变磁场在金属表面感应电流(此电流称为涡流)。

也产生一个与原磁场方向相反的相同频率的磁场。

又反射到探头线圈,导致检测线圈阻抗的电阻和电感的变化,改变了线圈的电流大小及相位。

因此,探头在金属表面移动,遇到缺陷或材质、尺寸等变化时,使得涡流磁场对线圈的反作用不同,引起线圈阻抗变化,通过涡流检测仪器测量出这种变化量就能鉴别金属表面有无缺陷或其它物理性质变化。

涡流检测实质上就是检测线圈阻抗发生变化并加以处理,从而对试件的物理性能作出评价。