Bonding-技术人员培训教材

- 格式:docx

- 大小:137.21 KB

- 文档页数:13

GIANT ELECTRONICS LTD嘉音电子有限公司BONDING(邦定)培训教材第一章通用(特殊岗位)培训教材第一节 BONDING(邦定)基本原理一、 BONDING(邦定)组成部分1、印制线路板2、铝线3、芯片4、自动铝线焊线机--(焊接原理)超声波发生器超声波焊接原理:超声波焊接的能量是机械能而非热能,在超声波装置中,弹性震动是由高速交换电流驱动紧密磁力转换器的快速伸缩而产生,此高频压力波传送至钢嘴再由钢嘴将此震动能量转换至被焊接的材料上,钢嘴尖端与焊接平行的运动,包含一种材料上的电动剪切模式,整个的过程包括压力、重力以及钢嘴尖端附加的震动。

影响焊接程序的现象:1、在焊接过程中,焊接点高压力部分的弹性磁滞导致的温度上升。

2、金属结晶结构由于高频机械震动的变换,同时在做各种不同的焊接程序,有四个参数可以改变:⑪钢嘴⑫焊接压力(机械压力)⑬能量(输出功率)⑭焊接时间3、超声波焊线机是专为铝线设计,但是它的程序也可用在金线上。

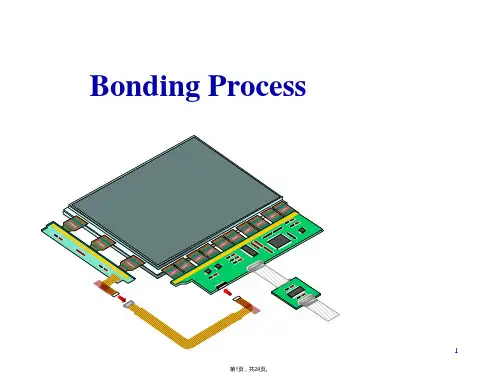

二、BONDING(邦定)工艺生产流程BONDING(邦定)生产线流程:将微小的芯片IC用红胶粘贴在规定的PCB板位置处,烘干后,用1.25mil(31.75µm)或1.0mil(25.4µm)铝线在自动铝线焊线机上将芯片IC与PCB板线路(金手指)连接起来,然后用绝缘黑胶将芯片IC和金手指封盖后进入烘炉烘干固定。

1生产工艺流程图:2三、BONDING(邦定)生产的主要设备例: 生产一台机所需时间AB510-----(70×0.26+4+3)÷0.9AB520-----(70×0.21+0.8+3)÷0.95四、BONDING (邦定)生产材料及其使用1、印制线路板2、芯片IC3、红胶伟邦4、黑胶振基 URC5、铝线振基 C.C.C6、其它辅料红胶:储藏条件25℃6--8个月5℃12个月膠化条件25℃5--8min固化条件25℃50min红胶在使用前将其温度恢复到室温,才能使用。

BONDING培训资料一,BONDING房简介欢迎你能成为我们车间的一员,并能通过公司培训了解到BONDING生产的集成化和科学化。

BONDING之意就是晶片与PCB的焊接,它是通过超声波的焊接原理来完成的。

目前公司拥有多台全自动铝线焊接机,车间地板全部经过防静电喷涂处理,每一道工序都有严格要求。

二,邦定车间制度2-1、进入邦定车间要更换防静电拖鞋、穿防静电工衣和戴好防静电工帽;作业时带好防静电手腕带;生产时严格参照MEI(作业指导书)操作,检测时严格遵守QCI(测试程序)判定。

2-2、防静电工衣的穿戴标准是:整齐美观,钮扣扣齐,不能外露时装衣服。

2-3、防静电工帽正确戴法是:将头发全部包扎在工帽里面,不能让头发外露于工帽,防止静电的产生和残余头发飘落在车间。

2-4、戴防静电手腕带的方法是:让活动扎带放松,将手腕带正向套入手腕中,让金属片与手腕紧密接触后,然后将活动扎带扎紧,扣好保险,再将夹子夹在已经与大地连通的地线上。

三,工艺流程3-1、一道完整的生产工艺,必须经过所有工序严格作业才能达到最佳状态,使产品质量得以保证。

BONDING的工艺流程是:分板---清洁金手指---滴红胶---贴IC---邦线---目检---IC烧录(如IC已有程序则无须烧录)---功能测试---封胶---ICT测试---黑胶烘烤---功能抽检---PCBA清洗---包装.3-2、工序的具体要求A,分板为了有效提高生产效率,SMT通常采用拼板设计来提高贴片速度,但在邦定前需要将它们分开才能进行生产,分板方法是:A-1、先调节切板机刀口与PCB板边界凹槽的上下吻合宽度。

A-2、双手拿住PCB的两边,水平、匀速、直向刀口移动,直至PCB板分开为止(操作时注意手和其它部位不要靠进锋利的刀口,不能单手操作,精力保持中). B,擦板B-1、将底板邦定位(金手指)用橡胶擦擦干净。

B-2、金手指擦干净后用毛刷将胶屑及杂物扫干净。

B-3、按同一方向排放在铝盘中,PCB不得重叠。

Auto K&S Bonder Machine Operation Manual目录第一章工作原理第二章系统结构第三章触摸屏界面定义第四章F160 图象处理设定第五章初始化设定及校调第六章系统操作流程第七章常见故障分析第八章注意事项附:系统电气图○!为安全起见,必须严格按照本手册中所描述的方法进行操作,以免对人身造成伤害或损坏机器。

*接插主电源之前, 必须确认厂房提供的电源是否与机器的主电源一致。

*在维护进行之前, 必须确保按下切断电源的红色按钮”POWER OFF”和气源总开关。

*在机器复位或正常运行过程中, 遇到任何紧急情况请立即按下”E-STOP”按钮,切断电源。

一、工作原理:超声波焊接是HSA中的一道重要工序,我们使用K&S BONDER机做焊头进行焊接.其工作原理是主机发出高频超声波(60MHZ),通过传感器焊嘴,经焊嘴的高频横向振动将能量传达给BFC和FPC,并经一定的预压力后,使BFC和FPC的表面AU层原子产生金属键合,从而牢固的将BFC和FPC焊接在一起。

二、系统结构K&S BONDER 机由以下四大模块组成:1、K&S Bonder 4525:焊头控制箱、Bonder 焊接头、显微镜2、Table 运动系统:夹具、Parker 运动Table 、控制系统(PLC 、触摸屏、电控箱.、控制面板) 3、图像系统:由欧姆龙F160传感器构成的高速高机能视觉系统,具有区域搜索,位置补偿等功能 4、Converyor 运输系统● 焊头控制箱由220V电源供电,包括一套控制和指示旋钮,以实现焊接参数的设定及各项功能的调整;● 焊接头产生超声波及实现焊接动作;● 电控箱由220V电源供电,包括直流电源、PLC控制器、图像系统、和外部接口电路。

通过预先编写好的程序控制焊接头,发出动作指令,以实现各类预定的操作; ● 通过触摸屏和控制面板的操作,设定动作参数和发出动作指令,以实现各类预定的动作。

BONDING修理培訓教材目錄一、培訓修理的、目的所在.二、修理的工作範圍與責任.三、修理如何修機与修理中的注意事項.1.一般元件識別與應用.2.常用的儀器應用與保護.3.各種工具保護与應用.4.IC上常見問題与檢修.5.PCB上常見問題与檢修.6.零件常見問題与檢修.7.如何防靜電.8.壞機分類与擺放.9.修理報表的制作与注意事項.四、修理与管理人員的配合.一、培訓修理的目的: 所在我們BONDING修理組也是BONDING部門的一個組成部份,對於一個整體部門來講是缺一不可的,為了要提高公司產品的品質與公司效率,都起著重要的作用,與修理拉是分不開的,修理員水平高低,與生產的整過流程,產品的死機報廢率起著直接的影響,所以為了提高修理員工的修理水平,不但要撐握BONDING的各工位的工藝操作,鉻鐵的焊接,COB制作流程,還要撐握一些電子知識与修理方法,因此作進一步的BONDING修理培訓,做一個合格的修理.二、修理的工作範圍与責任.修理的工作:主要的就是要將生產的過程中有不良的產品,修理成為良品,不符合產品的品質標准的,我們要將它修理為合格品質標准.修理主要責任:每天認真對待工作,隨時留意自己所跟機位壞機,每小時須填好自己的修理報表,才能反映當時的壞機情況,上班前檢查工具、儀器、靜電帶是否全部OK,在修機的過程中,如發現异常情況,須主動向修理拉長、技術員、如實報告壞機情況,(如:走位、繼線多……).這樣管理員就會向某種情況下控制,減少壞機提高效率.三、修理如何修理与修理中注意事項:1.一般元件認識与應用.A)ICIC也叫做集成電路,大約兩种①是CMOS②貼面,修理時請注意IC腳位与分清楚IC方向.B)三極管三極管又叫做(原子粒)它有三個極性,分別為基極、集電極、發射極、它有兩種管型:PNP 、NPN、管.C)二極管二極管,它一般用於限流作用,在圖紙上或PCB上的絲印符號標誌—左邊為正極,右邊為負極,修理時請注意正負方向.D)電阻電阻在原理圖中用字母表示用”R”它的單位,歐母(Ω),換算公式為:1MΩ=1000KΩ=1000000Ω,電阻的種類很多,我們BONDNG常用的都是貼面電阻,上面全部用數字標明,它的原理色環電阻是一樣,我們在修機時,測試電阻大小,要從PCB上取下測試才能准確.E)電容我們常用的有貼面電容較多,電解電容有正負之分,修機時請認清它的最小單位為pF,電容單位換算為:1uF=1000nF=1000pF.2.常用的儀器應用与保護.我們BONDING常用的電源、測架、放大鏡、調好后,不能隨意調動,如發現儀器壞,要立即通知”拉長”給ME專職技術員維修,拉上修理不得擅自拆開儀器,長時間不用時,要關閉電源.3.各種工具的保護与應用.我們BONDING所有修理工具,一般都比較尖銳的不能碰撞与硬物或掉落,如(挑針、鋼鉗、刀片等),如用完不好好保護,工具不好壞機也就難以修好,同時也就會浪費不少時間,萬用表不用時要打在電壓檔,不能打在電阻檔位,不能用酒精、天拿水等,化學物的東西擦洗表面.4.IC上常見的問題与檢修.名稱壞機現象分析原因導致修理方法備注IC問題IC彈線.CMOS氯化.IC壓力小.有其它污物拔去彈起之線,用補線機重新補即前IC花.來料.人為用竹簽可按CMOS中圖紋線路進行修理IC上BOND線走位放板不正.機坏.操作時對位不准先將走位之COB放在放大鏡下,用挑針輕輕拔去走位之線頭再補線.注意挑針一定要尖平,挑線頭時,方法一定要正确,并且要輕、准.IC開路、短路.來料,導致..返幫造成.IC返BOND 操作問題返BOND后,會導致CMOS開路,或者短路;開路可用挑針修,或從新補線,連接返BOND所斷開的地方,短路的可用6V電流修復.連接開路的地方,不能与其它線路相連.修理短路的用6V電流時,正負不能反.5.PCB上常見問題與檢修.名稱壞機現象分析原因導致修理方法備注PCB檢修PCB短路PCB來料短路用手術刀刮斷短路之處即可.PCB開路.PCB來料開路..生產落拉時造成.如發現PCB銅皮開路、斷裂、必須接上,用刀片刮去斷裂處兩端綠油,用一根銅線焊於斷裂處.請勿用焊錫去連接PCB上彈線.PCB來料氧化.PCB上壓力太小.PCB上有污物用刀片刮去氧化處,再焊線調校第二焊按點壓力,刮去污物,再補線.PCB孔不通(雙在面板)PCB來料造成.用銀粉連接.用銅線連接6.零件常見問題與檢修..檢修元件時,看零件是否有假焊与連錫..麰零件是否有變值現象..更換零件,好元件要与壞元件分開放,用紙條標明.7.如何防靜電:靜電是一種由物體間相互摩擦而產生的電荷,其電壓相當高,而電流小,所以人體感應不到,但它這種電荷可以生壞CMOS,所以我們BONDING在生產的過程中,所有MODEL都有CMOS,所以必須采取防靜電措施,可以防止靜電措施的有很多,現可以總結以下幾大類.a.BONDING修理在去機位拿壞機時,請勿用手摩擦PCB有線部位,如金手指有露出銅線的地方等,可以用大母指与食指拿PCB左右兩邊即可.b.避免物體間相互摩擦,即將壞機分開擺放.c.將這種電荷引導入地,使其變為零電位.如:我們的靜電帶、靜電蓆就是將靜電引導入地的措施.所有的靜電帶中串有一個1MΩ電阻,它的作用是用來限流,封電壓無多大影響,當人體帶上靜電帶時,就与大地形成回路,如發生電器有漏電現象,就會造成人體觸電,所以在靜電帶中加一MΩ電阻來限止強電流通過人體.因為為了人身安全,我們在戴靜電帶時,都首先檢查是否串有1 MΩ電阻或開路,如果是,要修復或功更換新的,靜電帶方可帶上手腕上扣緊,另一端夾于拉下面的地線上,使其良好接地.8.壞机分類与擺放.所有壞機在修機時,都必須分類擺放,用空架裝好,擺放空架上要用空白紙條寫出貼上空架,注明壞機原因.如(生產壞、IC來料壞、修理OK、待修機等)避免有時將修好的機与壞機放錯.9.修理報表的制作与注意事項.報表可以反映一個修理的修機水平,所壞機的主要原因應認真填寫:每小時修機數,壞機數与死機數應填寫準確.填報表要及時,每小時壞機分析,要記錄清楚,技術員或拉長才有利於幫助控制壞機現象.請注意千万不要幾個小時記一次報表,一要每小時記清壞機原因.四、修理與管理員的工作配合..修理在修機的過程中有异常的壞機現象,應立即向管理人員匯報,采取解決方法..分配的任務,必須當天如實完成,如有困難應主動向管理人員提出得到相應的幫助与解決方法..修機時遇到難修的機与不會修理的壞機,要虛心向技術員或管理員請教,解決修機方法.。

DIE BOND培訓手冊(Level I)全自動晶片焊機(AD898)目录说明 (3)第一章机器介紹 (4)第二章转换步骤 (5)2.1器件轉換流程表 (5)2.2輸入轉換參數 (6)2.3工作夾具移位調節 (9)2.4輸入升降台設定 (10)2.5輸出升降台設定 (12)2.6焊接光學鏡頭校準 (14)2.7焊接PRS設定 (14)2.8硅片工作台與擴張器設定 (15)2.9硅片PRS設定 (16)2.10選取和焊接定 (17)2.11分配器光學校準 (18)2.12分配PRS設定 (19)2.14分配器設定 (20)2.15IQC設定(銀漿) (21)2.15IQC設定(焊接后檢查) (22)2.16採用IQC功能 (23)2.17wafer map使用 (26)说明本培训资料为规范BONDING技术人员的工作,明确工作目标与职责,并对技术人员进行更深入的指导,对工作内容进行统一编制,使工作有序进行。

以此作为技术人员及工人在职培训的教材。

如有任何内容有勿,请以机器供应商的指引为准.注:在学习本转机设置技能之前,必须先熟悉机器各功能按键的作用及各功能菜单的功能项目(此项可查看随机附送的资料)第一章机器介紹AD898是一種具有可處理6吋和8吋硅片能力的全自動晶片焊接機。

它能夠高度靈活地處理較廣範圍的晶片尺寸和引綫框架/基片,並可簡易快捷地執行器件轉換。

AD898配有高速穩定綫性馬達驅動的焊頭,高精密度綫性馬達驅動的移位平臺,高速Eagle PRS加預焊接/焊接后檢查以及銀漿畫寫器系統。

1.1目的本手冊之目的是為工程師對此機器的器件轉換步驟提供基本的操作培訓。

主要適用于AD898全自動晶片焊機。

建議用戶以本手冊為指導來學習轉換設定。

本手冊共分爲以下兩個部分:AD898機器裝配設計圖第二章转换步骤2.1器件轉換流程表啓動1.材料準備:曡式載具上的引綫框架升降台中的料盒選取工具–夾頭銀漿和噴嘴頭料盒中的硅片2.配套工具轉換:分配/焊接砧座(Anvil Blocks)推頂針/推頂帽1.輸入轉換參數:A.基片參數B.料盒參數C.硅片參數D.硅片盒參數2.工作夾具移位調節3.輸入升降台設定4.曡式載具設定5.輸出升降台設定6.焊接光學校準7.焊接PRS設定8.硅片工作臺&擴張器設定9.硅片PRS設定10.選取與焊接設定11.分配器光學校準12.分配PRS設定13.分配器設定14.IQC設定(銀漿檢測)15.IQC設定(焊接后檢查)16.採用IQC功能17.硅片載具設定2.2输入转换参数.A.输入基本参数(片,乘片架,WAFER,料合)1.转入转换模式Substrate Parameters。

深圳市深联电路有限公司SHEN ZHEN SUN&LYNN CIRCUITS CO.,LTD.BONDING LAYOUT设计基本要求编制:韩远秀日期:2007-7-18一、目的:为提高邦定板的产品质量,避免在设计制作不当造成的批量报废或无法邦定,在设计过程中起到预防作用,特按邦定时需注意的事项,如下要求供作参考:二、要求:一、邦定板工艺流程的选择:选取镀金工艺和沉金工艺铜厚:选用半Oz以下的底铜最小邦定IC宽度:镀金工艺:宽度0.1MM/间距0.1MM以上;沉金工艺:宽度0.2MM/间距0.1MM以上。

二、生产流程注意事项:1、Bonding后的产品应避免温度>160℃的高温作业(如SMT回流炉、波锋焊等)否则将会影响产品质量。

2、同一PCB板上需设计多个BONDING IC时,应将BONDING IC LAYOUT在同一面,避免封胶后的BONDING IC再次经过生产流程热冲击而损坏。

贴IC辅料选择物品名称价格固化条件成本比较用途红胶HK $ 0.9/g 120℃/10Min 100‰粘合银浆HK $ 10/g 150℃/30Min 300‰粘合、导电、散热LAYOUT要求:一、PCB最大尺寸:BONDING PCB最大尺寸:(针对AB520A.AB520.AB510.101A)以DICE为中心点,PCB长的半径不可超过150mm,宽的半径不可超过75mm(参考图):二、对点标识形状1、自动对点位模糊不清或无特别标识,机器将不能自动识别对点会造成停机,需改用人工对点,从而降低生产效率。

2、对点位图形要与IC平行、垂直、清晰、有特征。

特殊图案要用铜铂设计,不能覆盖绿油,不能用丝印设计,也不能在盖有绿油的较大面积的铜线上空出一个特殊图案。

供参考如图:参考图示二:三、焊线最佳长度供参考如图:四、贴DIE位面积及形状1、贴IC位(固晶底板)与金手指一样应用铜铂设计且不能覆盖绿油(如图A);面积=(Ld+0.11mm)×(Wd+0.11mm)如图C;如相差悬殊贴DICE易偏位(如图B);如果有两种不同SIZE DICE共用一个PCB时可将DICE位设计成如图D形状。

连接器培训教材什么是连接器•连接器是我们经常接触的一种部件。

它的作用非常单纯:在电路内被阻断处或孤立不通的电路之间,架起沟通的桥梁,从而使电流流通,使电路实现预定的功能。

连接器是电子设备中不可缺少的部件,顺着电流流通的通路观察,你总会发现有一个或多个连接器。

连接器形式和结构是千变万化的,随着应用对象、频率、功率、应用环境等不同,有各种不同形式的连接器。

为什么要使用连接器?•设想一下如果没有连接器会是怎样?这时电路之间要用连续的导体永久性地连接在一起,例如电子装置要连接在电源上,必须把连接导线两端,与电子装置及电源通过某种方法(例如焊接固定接牢。

这样一来,无论对于生产还是使用,都带来了诸多不便。

使用连接器使工程师们在设计和集成新产品时,以及用元部件组成系统时,有更大的灵活性。

提高设计的灵活性随着技术进步,装有连接器时可以更新元部件,用新的、更完善的元部件代替旧的便于升级如果某电子元部件失效,装有连接器时可以快速更换失效元部件易于维修连接器简化电子产品的装配过程。

也简化了批量生产过程改善生产过程连接器的好处连接器的分类机箱到机箱或输入/输出连接器4级连接器提供功率或信号连接。

一般的经验是:当连接涉及到音频或视频信号时,或是连接网络和计算机时,要使用4级连接器。

4导线到电路板或分组合到分组合的连接器3级连接器连接印制电路板和分组合、或是连接两个分组合。

分组合是电子产品的组成部分。

依Molex 公司的习惯, 3级也包括某些导线到导线连接器。

3(印制电路板(PCB 到(印制电路板的连接器2级连接器用于印制电路板之间的连接。

.2IC 组件或组件到(电路板的连接器当IC 芯片安装在电路板的插座中时,就是1级连接。

1IC 芯片或芯片到封装的连接器请注意第1个等级是"0" 级,不是"1" 级。

此级实际上并不涉及连接。

0 级就是集成电路芯片。

Molex 公司不生产IC 芯片。

Bonding技术人员培训教材第一章:帮定焊接概念与原理一、COB(chip on board)板载芯片技术,是芯片组装的一门技术,它是将芯片直接粘在PCB上用引线键合达到芯片与PCB的电气联接,然后用黑胶包封保护。

主要焊接方式有以下三种:1.热压焊禾U用加热和加压力使金属比与焊区压焊在一起,其原理是通过加热和加压力,使焊区发发生塑性形变同时破坏压焊界面上的氧化层,从而使原子间产生吸引力达到“键合”的目的。

此外两金属不平整加热进可使上下的金属相互镶嵌。

此技术一般用在玻璃板上芯片上,即我们常讲的COG(Chip on Glass)2•超声波楔形焊接它是利用超声波发生器产生的能量,通过换能器在超高频的磁场感应下,迅速伸缩面产生弹性振动,使钢咀相应振动,同时在钢咀上施加一定的压力,于是钢咀在在这两种力的共同作用下,带动铝丝在被焊焊区的金属化层表面迅速摩擦,使铝线和金属化层表面产生塑性变形,这种形变也破坏了金属化层界面的氧化层,使两个纯净的金属面紧密接触,达到原子间的结合,从而形成焊接。

主要焊料为铝丝,焊头一般为楔形。

3.金丝球超声波焊接球焊在引线键合中是最具有代表性的焊接技术,它常用于二、三极管,LED、IC、BGA等CMOS产品的塑封。

它焊点牢固,速度快又无方向性。

它也是超声波焊接,不同的是它使用的是金丝,在焊接前在焊点部们的金丝会烧成一个球状。

二、邦定焊接介绍1•各种不同的叫法:裸片封装、BONDING Chip on Board(COB) 邦定wire bond(W/B)引线键合引线互连邦线打线Die bond(D/B) 2•我司常用的铝线焊接设备。

ASM 公司的:AB500/B AB510 AB520/A AB530 AB509/A AB559/A | 等ITM 综科的:BONDA101A BONDA101B BONDAIOOl]等K&S的:K&S1488等系列帮机近年还有一些其它公司推出了一些帮机设备如:天力精密、翠涛,威尔富等手邦机较好的有台湾的新美化,深圳的友邦等。

我厂的型号为新美化U-601。

其它帮定配套设备有:自动擦板机、自动贴DIE机、自动封胶机、ICT测试机架等三、帮定的工艺流程PCB帮定位清洁 ------ 点胶------ 粘贴芯片------ 烘干 ----- 帮线--------目检——烧录'QC测试封胶'烘烤固化外观检查 -'全检或柚检洗板包装。

第二章帮机的操作与维修保养安全措施1.1 一般的防护措施•1. 执行和遵守贴在或印在机器上的 warning 、cautions 和instructions 说明。

2. 接触机器的人必须经过专门培训或由 ASM 公司认可的人员才能操作。

3. 在打开护罩进行维护时,应在打开护罩前关闭电源后等待 5分钟。

4. 机器长时间不用或无人看守情况下应将机器电源插头拔出。

5. 机器的背后和底部应隔有缝隙和通口以保证通风,为了确保机器運稳定及防止温度 过高,这些通孔必须畅通。

技术人员要定期清洗防尘过滤器的冷却风扇,以保证机器 良好通风。

6. 在紧急情况下,用户应按下紧急开关通过切断电源使机器停机。

释放紧急开关时按 箭头所指方向旋转开关。

1.2机器安装防护措施1. 机器按通电源之前,应确定工厂安装场地的电源规格(电压与频率)与机器的规格 要求与机器相符合。

2. 焊接用的钢咀比较锋利足以伤及手或手指,在操作、安装调试时应小心。

3. 机器较重,移动时注意伤及人和机器的损坏。

1.3机器操作防护措施1. 小心未固定的物体,如键盘等以免掉落损伤人体。

2. 当机器運行或初始化时要保证手或身体的其它部位离开工作夹具,焊头和 X-Y 工作 台。

在运行或初始化过程中,双手一般不要离开键盘。

3. 在任何时候操作机器时都应盖好防护盖。

4. 操作时应注意遵守和监视萤幕一显示的指令、警报和资讯。

5. 要注意焊头的垂直移动,X -丫工作台的水平移动及工作夹具仅在 XY 工作台平面旋 转。

在机器運行时操作员应始终保持手和身体的其它部位离开焊接区域。

1.4机器标示为保障使用安全,在机器上贴附有安全标示以提示在使用机器时可能存在的潜在危 险。

机器的标示铭牌,如电压、序列号、型号、机器电源频率、产地等ASM Assembly Automation*530VOLTS 110/220 DATE APR.053-01-009HERTZ 50/60MODEL NOSERIAL NO MADE IN HONG KONGTEST BYo紧急关机二.机器介绍焊接焊接方法 焊接角度 焊接压力 焊接功率超声波焊接 30度可编程(5-200g) 可编程(0-1WT)焊线直径 焊接速度 焊接时间 焊接区域 20-50.4um3-8线(不同机不同速度) 可编程(0-255ms) 旋转中心最大30mm 半径三机器结构系统方块图MouseKeypadCameraRi ng masterCardWire spool MotorWire spool controlBond HeadRing Light Tran sducerSensor Con tact sensor Bond ForceWire Clamp Feed Tear MotorMother boardiVGA DisplayCardGrabber BoardMark II BoardSide LightDistributi on BoardHAMVGA Mo nitorFloppy Disk DriverUSG BoardCoaxial LightILeft AC Servo DriverADP20Right Motor EncoderMotor LSD WC BFAC Servo DriverADP301 F1f Theta MotorZ Motor EncoderEncoderEncoder控制系统PC控制箱有主板、VGA板、Grabber板、Markll板、可编程USG板、环路主控板(Ring Master Board)驱动系统包括传感器信号分配板、AC伺服驱动器ADP20板、AC伺服驱动器AD30板、LSD控制线夹和焊接压力、自动化线轴四:机器安装与校正A .工作夹具调节1. 为了适应不同尺寸的PCB,操作员可以调节夹持区域的挡块。

2. IC晶片的中心应尽量靠近工作夹具的旋转中心,应按右图调节。

B.钢咀安装(通常钢咀高度设定都有随机配送的安装规一540规)安装步聚:1. 把工作夹具移到左侧并留出一定空间来更换新钢咀。

2. 松开换能器上的钢咀固定螺丝,然后从换能器上拆下钢咀。

3. 更换新钢咀时,将钢咀的扁平表面朝向自己,从下而上把它插入换能器的固定孔,钢咀超出换能器上表面约6mm,然后轻轻拧紧固定螺丝。

把工作夹具移到钢咀下方。

4. 单击主页面中的“系统设定”按钮。

5. 单击功能键中“ F5”快捷键,萤幕上将显示资讯对话框。

6. 单击“钢咀设定”帮助区域显示如下资讯:现Z位置:xxxxxx按UP/DOWN(键盘上的8和2)调校Z的位置。

按ENTER/ESC键完7. 按键盘中的8或2来调节Z的位置,当达到合适的位置时按ENTER键确定。

否则按ESC取消。

8. 把设定规放在换能器下方并接近钢咀,台阶侧的垂直面朝向换能器。

9. 按.键把焊头向下移动使钢咀或换能器与设定量规按触。

屏幕显示碰到接触传感器。

10. 松动固定螺丝,使钢咀向下垂直至与设定量规接触,然后以 1.3-1.8kgf-cm的扭力拧紧螺丝。

11. 完成后单击确定再单击ENTER,焊头向上移动到原始位置,屏幕显示请再次校准USG12. 现在已完成钢咀的安装,接下来调校USG。

C.线尾长度调节线尾长度调节是用于将焊点的线尾长度调节到所需的和度。

特别是在精密焊接时,调节线尾长度是非常必要的。

步骤:1. 单击主页面的焊接按钮;2. 单击F3焊接参数功能键,或按键盘上的“ 3”键,屏幕上出现对话框;3. 单击“ FT马达设定”4. 操作表项目将转换至“ 163FT马达设定”页面a. 通过改变“送线距离(step)”,可改变线尾长度。

较大的“送线距离”数值将会产生较长的线尾长度。

b. “扯线距离”是扯线长度,它与铝线的抗拉伸长度及直径有关。

c. “一点BTO送线距离”用于调节对应“一点BTO”的线尾长度。

D .机器的校正流程E.马达微调一.对T马达进行校正步骤:1•把工作夹具安装到T马达上。

2. 单击主页面按钮中的“系统设定”。

3. 单击功能键中“ F6快捷键”或键盘上的“ 6”键,屏幕上显示对话框。

4. 单击“调节T马达”选项。

5. 按“4”或“6”键把T旋转到满意的角度进行调节。

6. 按确定完成。

F.调节基准参数包括设定焊接功率、焊接时间、焊接压力、线弧基数、同轴光、环形光及焦距高度等。

其中焊接功率、焊接时间、焊接压力、线弧基数是根据焊接质量进行调节的参数;同轴光、环形光、焦距高度参数是在焊接之前被调节的。

手动调节焦距高度和同轴光及环形光步骤1. 单击主页面的“系统设定”按钮。

2. 单击“ 5设定焊接参数“3. 把工作台移动到所需位置,当观察屏幕时能够看到图像位于PR区域之内,(PCB或DIE)4. 通过“ 0选择对应面操作表,选择相应的对应面。

5. 调节聚焦咼度时:单击“ 8焦距高度(um)”项目;按“8”或“2”键调节焊头直至获得清晰的图像为止;如果图像清晰度满意,按确定。

6. 调节光线强度时单击“5红同轴光(LVL)”调节同轴光强,或单击“7环形光(LVL)”调节环绕光强度。

按“8”或“2”键调节相应的光强。

如果图像的亮度和对比度满意,按确定完成设置。

G .摄像机校正其目的是使因摄像机与XY工作台之间未校正而产生图像识别系统(PRS)旋转误差达到最小程度。

校正步骤:1. 把测试用焊件放在工作夹具上2. 单击主页面中的“系统设定”按钮。

3. 单击“ 6进阶设定”4. 单击“ 0机器校正”5. 单击“ 0PRS校正”6. 单击“ b摄像机校正”7. 单击“ 2对准摄像机”,屏幕上将显示如下信息:请选择用屏幕输入位置8. 用滑鼠把一个易于识别的点定位到十字线中心,单击滑鼠左键确定此位置。

9. 如果聚焦高度不合适,应选择聚焦执行自动聚焦,然后按确定。

如合适则直接按确定10. 此时屏幕显示如下信息:现正调校摄像机位置,按输入确定开始,按ESC取消中止。

11. 单击“确定”,屏幕中的图像将继续从左上角移到右下角,观察此易于识别的一点。

12. 如果它沿着红线移动,则完成校准。

按“ESC”键停止。

13. 如果它未沿整个红线移动,则应松开摄像机固定座并旋转摄像机直至使那个易于识别的一点沿着整个红线移动为止。