紧固件检测报告

- 格式:doc

- 大小:318.00 KB

- 文档页数:6

高强螺栓检验报告1. 引言本报告旨在对高强螺栓进行检验,以确保其符合相关标准和要求。

高强螺栓是一种常用于结构工程中的紧固件,其强度和可靠性对于保证工程安全和可持续性至关重要。

通过对螺栓的检验,可以评估其性能是否满足设计和使用要求。

2. 检验标准高强螺栓的检验标准通常基于国家或行业标准,如ISO、ASTM等。

根据相关标准,我们将对高强螺栓的以下几个方面进行检验:•螺纹形状和尺寸•螺栓材料性能•螺栓力学性能(包括拉伸强度、屈服强度等)3. 检验步骤下面是对高强螺栓进行检验的基本步骤:3.1 螺纹形状和尺寸检验首先,我们将使用螺纹测量仪对螺栓的螺纹形状和尺寸进行检测。

螺纹测量仪可以测量螺栓的外径、螺距、牙峰宽度等参数,并与标准要求进行比较,以确定螺栓的螺纹是否满足要求。

3.2 螺栓材料性能检验接下来,我们将对螺栓的材料进行检验。

常用的方法包括化学成分分析、金相组织观察等。

化学成分分析可以确定螺栓材料中各元素的含量,以确保其符合标准要求。

金相组织观察可以评估螺栓的组织结构是否均匀、无明显缺陷。

3.3 螺栓力学性能检验最后,我们将对螺栓的力学性能进行检验。

常用的方法包括拉伸试验、冲击试验等。

拉伸试验用于测定螺栓的拉伸强度、屈服强度、伸长率等力学性能指标。

冲击试验用于评估螺栓在受到冲击载荷时的抗冲击能力。

4. 检验结果与分析在完成以上检验步骤后,我们得到了以下检验结果:1.螺纹形状和尺寸:螺栓的螺纹形状和尺寸符合标准要求,满足使用要求。

2.螺栓材料性能:螺栓的化学成分符合标准要求,金相组织均匀,无明显缺陷。

3.螺栓力学性能:螺栓的拉伸强度、屈服强度、伸长率等力学性能指标均符合标准要求,表明螺栓具有足够的强度和可靠性。

基于上述检验结果,我们可以得出结论:螺栓通过了检验,符合使用要求。

5. 结论本检验报告对高强螺栓进行了全面的检验,确保其符合相关的标准和要求。

根据检验结果,我们可以确认螺栓的螺纹形状和尺寸、材料性能以及力学性能均符合标准要求。

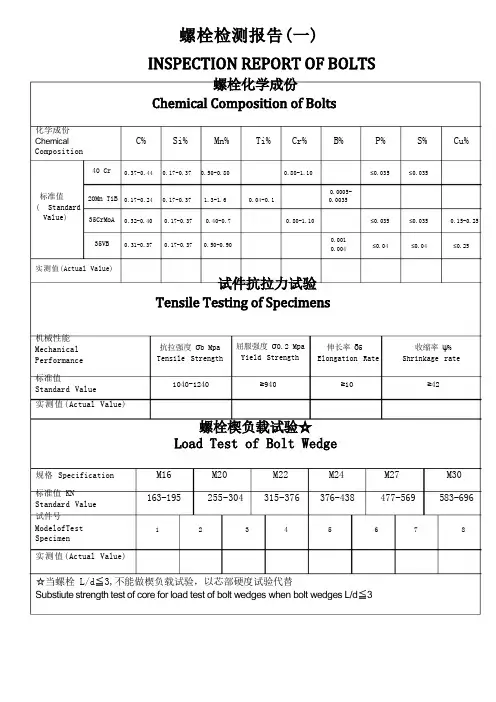

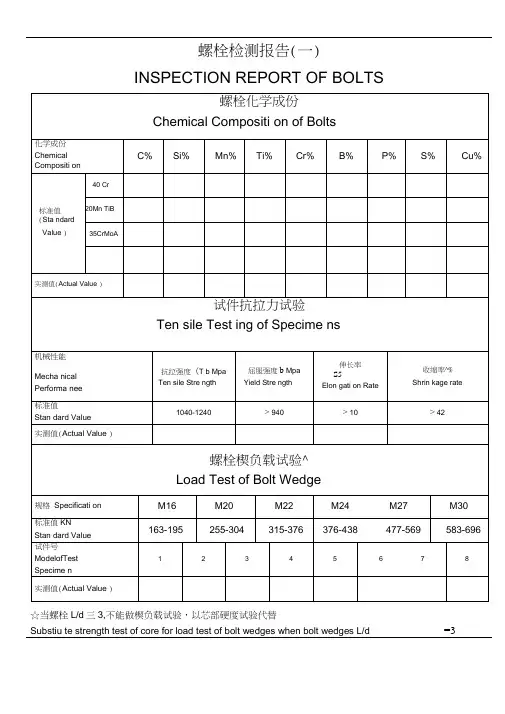

C% Si% Mn% Ti% Cr% B% P% S% Cu%0.37-0.44 0.17-0.37 0.50-0.80 0.80-1.10 ≤0.035 ≤0.0350.0005-0.17-0.24 0.17-0.37 1.3-1.6 0.04-0.1 0.0035 0.80-1.100.001 0.004实测值(Actual Value)屈服强度 σ0.2 Mpa Yield Strength≥940实测值(Actual Value)M20 M22255-304 315-3762 3 4实测值(Actual Value)☆当螺栓 L/d ≦3,不能做楔负载试验,以芯部硬度试验代替Substiute strength test of core for load test of bolt wedges when bolt wedges L/d ≦3规格 Specification标准值 KNStandard Value 试件号ModelofTest Specimen机械性能 Mechanical Performance 标准值 Standard Value 抗拉强度 σb Mpa Tensile Strength1040-1240伸长率 δ5 Elongation Rate≥10 收缩率 ψ% Shrinkage rate≥42化学成份 Chemical Composition标准值 ( Standard Value) M27477-569M24376-438M30583-696M16163-19520Mn TiB 35CrMoA6 70.31-0.37 0.32-0.400.17-0.37 0.15-0.250.17-0.370.50-0.900.40-0.740 Cr≤0.035≤0.03535VB≤0.04 ≤0.04 ≤0.25851螺栓芯部硬度试验 Hardness Test of BoltsHRC33-394 5 6垫圈化学成份Chemical Compisition of WasherMn%0.50-0.80垫圈硬度试验Hardness Test of WhashersHRC 35~454 5实测值 (HRC) Actual Value标准值 (Standard Value) 试件号ModelofTest Specimen 实测值(HRC) ActualValue钢号 45#Stell grade标准值 Standard Value实测值(Actual Value)标准值 Standard Value 试件号ModelofTest Specimen1 C%0.42-0.50 Si%0.17-0.37P%≤0.04S%≤0.042 3886 237 711螺母化学成份 Chemical Composition of NutsB%0.17-0.370.17-0.37 0.17-0.37试件 Specimen螺母保证载荷试验☆M202552 3 4合格 合格Qualifi Qualified ed 螺母硬度试验 Hardness 标准值Standard Value 试件号Model of Test Specimen1 实测值(HRC) Actual Value连接副扭矩系数试验 Coefficient of Torque Test of Sets0.110~0.1502 3 4 5 6 7 8实测值 Actual Value测试环境温度°CTestambient temperature °C标准偏差 Standard Deviation标准值 Standard Value 实测值 Actual Value平均标准值 The Average Standard Valre试件号 Model of Test Specimen1 1 标准值 (Standard Value)实测值 Actual Value试件号 ModelofTest Specimen 实测值(HRC) Actual Value规格 Specification 标准值 Standard Value Qualified QualifiedTest of NutsC%0.32-0.40 0.42-0.50 0.12-0.18Mn%0.50-0.800.50-0.80 1.2-1.61 2 3 4 5 6 8合格Qualified1合格 Qualifi ed相对湿度度% Opposite wet degree%化学成份 Chemical Composition 实测值平均值 The Average Actual ValueS%≤0.04≤0.04 ≤0.04P%≤0.04≤0.04 ≤0.043545 15Mn VB合格Qualified 合格QualifiedM24367HRC 24~HRC 32M30583M27477M22315M161630.0005-0.00350.07-0.12合格合格 Si%V% 86 5 77。

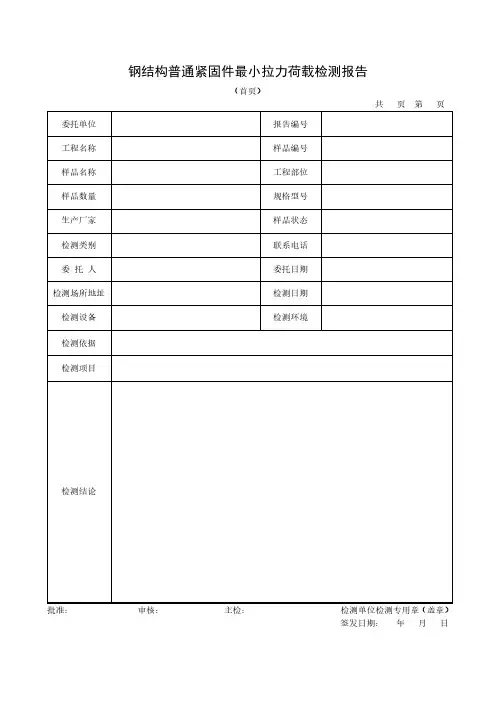

(首页)

共页第页委托单位报告编号

工程名称样品编号

样品名称工程部位

样品数量规格型号

生产厂家样品状态

检测类别联系电话

委托人委托日期

检测场所地址检测日期

检测设备检测环境

检测依据

检测项目

检测结论

批准:审核:主检:检测单位检测专用章(盖章)

签发日期:年月日

(附页)

共页第页工程名称报告编号

检测依据检测编号

检测内容

检测项目技术要求序号实测拉力荷载断裂位置单项结论

1

2

3

4

5

6

7

8

检测说明取样单位:取样人:见证单位:见证人:

钢结构普通紧固件最小拉力荷载检测原始记录

共页第页工程名称检测编号

样品状态检测日期

规格型号检测环境

检测依据

设备名称

设备编号

设备状态

检测项目序号实测拉力荷载(N)断裂位置单项结论1

2

3

4

5

6

7

8

检测说明

校核:主检:。

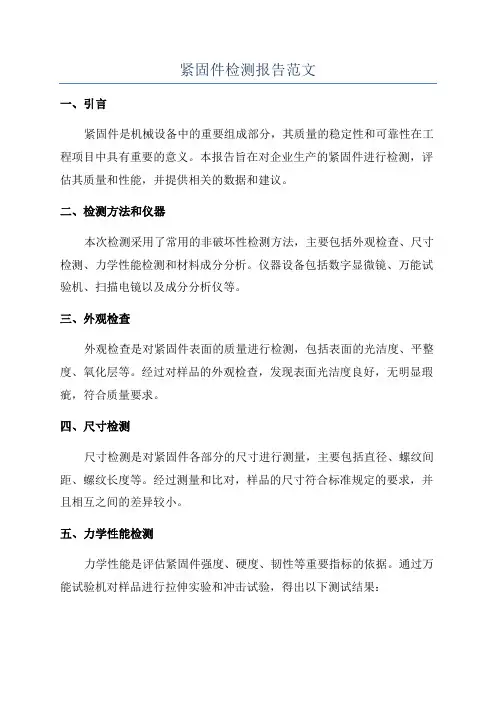

紧固件检测报告范文一、引言紧固件是机械设备中的重要组成部分,其质量的稳定性和可靠性在工程项目中具有重要的意义。

本报告旨在对企业生产的紧固件进行检测,评估其质量和性能,并提供相关的数据和建议。

二、检测方法和仪器本次检测采用了常用的非破坏性检测方法,主要包括外观检查、尺寸检测、力学性能检测和材料成分分析。

仪器设备包括数字显微镜、万能试验机、扫描电镜以及成分分析仪等。

三、外观检查外观检查是对紧固件表面的质量进行检测,包括表面的光洁度、平整度、氧化层等。

经过对样品的外观检查,发现表面光洁度良好,无明显瑕疵,符合质量要求。

四、尺寸检测尺寸检测是对紧固件各部分的尺寸进行测量,主要包括直径、螺纹间距、螺纹长度等。

经过测量和比对,样品的尺寸符合标准规定的要求,并且相互之间的差异较小。

五、力学性能检测力学性能是评估紧固件强度、硬度、韧性等重要指标的依据。

通过万能试验机对样品进行拉伸实验和冲击试验,得出以下测试结果:1.拉伸实验:样品的拉伸强度为XXXMPa,屈服强度为XXXMPa,延伸率为XXX%。

2.冲击试验:样品在冲击力为XXXJ的情况下,无断裂现象,符合标准要求。

六、材料成分分析材料成分是评估紧固件材料性能和质量的基础。

通过成分分析仪对样品进行分析,结果显示样品使用的材料符合标准规定的成分要求。

七、结论综上所述,经过对企业生产的紧固件进行检测,得出以下结论:1.外观质量良好,无明显瑕疵。

2.尺寸满足标准规定的要求,相互之间差异较小。

3.力学性能满足标准要求,具有较高的强度和韧性。

4.材料成分符合标准规定,质量可靠。

八、建议鉴于检测结果和结论,建议企业在生产过程中继续保持良好的质量控制,确保紧固件的质量和性能稳定可靠。

此外,还建议企业加强对紧固件的尺寸控制,减小尺寸差异,提高产品的一致性和互换性。

3.GB/T3098.1-2024《紧固件机械性能审查与测定方法》十、致谢感谢企业提供样品和配合本次检测工作,为本报告的撰写提供了重要基础。

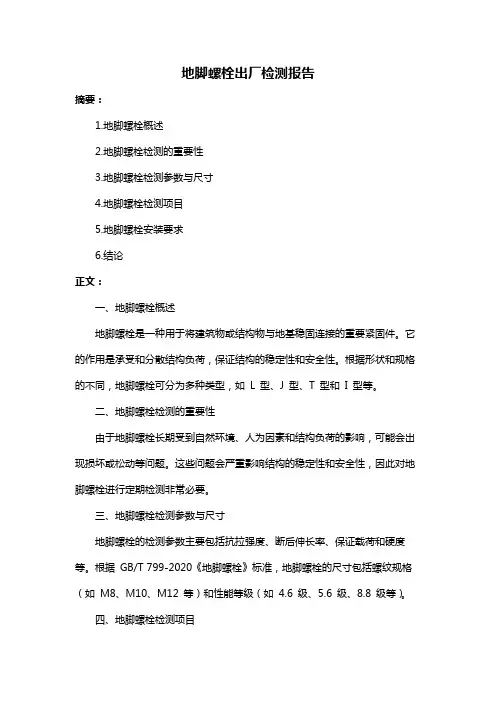

地脚螺栓出厂检测报告

摘要:

1.地脚螺栓概述

2.地脚螺栓检测的重要性

3.地脚螺栓检测参数与尺寸

4.地脚螺栓检测项目

5.地脚螺栓安装要求

6.结论

正文:

一、地脚螺栓概述

地脚螺栓是一种用于将建筑物或结构物与地基稳固连接的重要紧固件。

它的作用是承受和分散结构负荷,保证结构的稳定性和安全性。

根据形状和规格的不同,地脚螺栓可分为多种类型,如L 型、J 型、T 型和I 型等。

二、地脚螺栓检测的重要性

由于地脚螺栓长期受到自然环境、人为因素和结构负荷的影响,可能会出现损坏或松动等问题。

这些问题会严重影响结构的稳定性和安全性,因此对地脚螺栓进行定期检测非常必要。

三、地脚螺栓检测参数与尺寸

地脚螺栓的检测参数主要包括抗拉强度、断后伸长率、保证载荷和硬度等。

根据GB/T 799-2020《地脚螺栓》标准,地脚螺栓的尺寸包括螺纹规格(如M8、M10、M12 等)和性能等级(如4.6 级、5.6 级、8.8 级等)。

四、地脚螺栓检测项目

地脚螺栓的检测项目包括螺栓中心到基础边缘的距离、地脚螺栓的基础强度等。

根据GB3098.1 标准,地脚螺栓的安装应满足以下要求:螺栓中心到基础边缘的距离不小于7 倍的胀锚地脚螺栓直径,地脚螺栓的基础强度不得小于10MPa。

五、地脚螺栓安装要求

地脚螺栓的安装应满足以下要求:螺栓中心到基础边缘的距离不小于7 倍的胀锚地脚螺栓直径,地脚螺栓的基础强度不得小于10MPa。

六、结论

地脚螺栓作为建筑物和结构物的重要组成部分,其稳定性和安全性直接影响到整个结构的安全。

因此,对地脚螺栓进行定期检测和安装是至关重要的。

尼龙螺丝质量检测报告一、引言尼龙螺丝作为一种常用的紧固件,在工业制造和日常生活中都有广泛的应用。

为了确保尼龙螺丝的质量,以及其在使用过程中的可靠性和安全性,对其进行质量检测是十分必要的。

本报告旨在对尼龙螺丝的质量检测进行详细的描述和分析。

二、外观质量检测1. 尺寸检测:通过测量尼龙螺丝的直径、长度、螺纹间距等参数,判断其是否符合标准要求。

2. 表面光洁度检测:使用光洁度仪测量尼龙螺丝表面的光洁度,以评估其外观质量。

3. 表面缺陷检测:通过目视检查或借助显微镜观察尼龙螺丝表面是否存在破损、划痕、气泡等缺陷。

三、机械性能检测1. 抗拉强度测试:使用拉力试验机对尼龙螺丝进行拉伸测试,测量其抗拉强度和断裂伸长率,以评估其材料强度和韧性。

2. 硬度测试:采用硬度计对尼龙螺丝进行硬度测试,以评估其抗压能力和耐磨性。

3. 扭转强度测试:使用扭力试验机对尼龙螺丝进行扭转测试,测量其扭转强度和扭转角度,以评估其在扭转负载下的性能。

四、化学性能检测1. 耐腐蚀性测试:将尼龙螺丝暴露在不同腐蚀介质中,观察其表面是否发生变化,以评估其耐腐蚀性能。

2. 耐热性测试:将尼龙螺丝置于高温环境中,观察其是否发生变形、融化或热分解,以评估其耐热性能。

3. 耐候性测试:将尼龙螺丝暴露在不同气候条件下,观察其是否发生老化、脆化或颜色变化,以评估其耐候性能。

五、其他性能检测1. 绝缘性能测试:使用绝缘电阻计对尼龙螺丝进行绝缘电阻测试,以评估其绝缘性能。

2. 阻燃性能测试:将尼龙螺丝置于火焰中,观察其燃烧情况和燃烧后的残留物,以评估其阻燃性能。

3. 抗震性能测试:对尼龙螺丝进行振动测试,观察其在震动环境下的稳定性和抗松动能力。

六、结论经过对尼龙螺丝的外观质量、机械性能、化学性能和其他性能的综合检测,可以得出以下结论:1. 尼龙螺丝的尺寸符合标准要求,外观质量良好,表面无明显缺陷。

2. 尼龙螺丝具有较高的抗拉强度和断裂伸长率,表现出良好的材料强度和韧性。

螺母检验报告

报告名称: 报告编号: XXXXXXX

检验单位: XXX工厂

受检物品: 螺母

检验标准: GB/T 6177-2000

检验结果:

1. 外观检验

螺母表面应光滑且无明显沟槽、裂纹等缺陷。

经外观检验,受检螺母符合标准要求。

2. 精度检验

根据标准规定,螺母的螺距与标准螺纹规格应相符。

经精度检验,受检螺母的螺距均在标准范围内,符合要求。

3. 压力测试

根据标准规定,螺母的负载能力应符合制定的要求。

经压力测试,受检螺母的负载能力符合标准要求,可正常使用。

结论:

经过上述检验,受检螺母符合GB/T 6177-2000标准的要求,可正常使用。

检验人员: XXX

核验人员: XXX

日期: XXX

备注:此报告仅适用于受检螺母,不得用于其他螺纹产品检验。

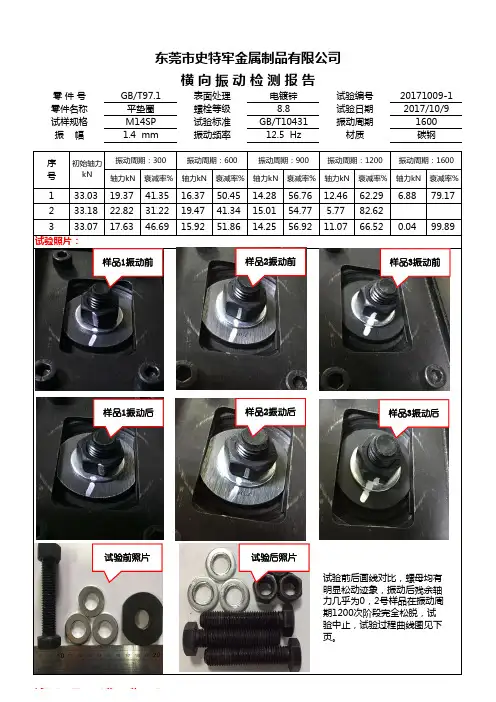

东莞市史特牢金属制品有限公司横 向 振 动 检 测 报 告零 件 号GB/T97.1表面处理电镀锌试验编号20171009-1零件名称平垫圈螺栓等级8.8试验日期2017/10/9试样规格M14SP 试验标准GB/T10431振动周期1600振 幅 1.4 mm振动频率12.5 Hz材质碳钢试验照片:试验曲线图:(1蓝、2黄、3橙)样品1振动前样品2振动前样品3振动前样品1振动后样品2振动后样品3振动后试验前照片试验后照片试验前后画线对比,螺母均有明显松动迹象,振动后残余轴力几乎为0,2号样品在振动周期1200次阶段完全松脱,试平垫圈东莞市史特牢金属制品有限公司横 向 振 动 检 测 报 告零 件 号GB/T93表面处理电镀锌试验编号20171009-2零件名称弹垫螺栓等级8.8试验日期2017/10/9试样规格M14试验标准GB/T10431振动周期1600振 幅 1.4 mm振动频率12.5 Hz材质弹簧钢试验照片:样品1振动前样品2振动前样品3振动前样品1振动后样品2振动后样品3振动后试验前照片试验后照片试验前后画线对比,螺母均有:(1蓝、2黄、3橙)弹垫圈东莞市史特牢金属制品有限公司横 向 振 动 检 测 报 告零 件 号DIN25201表面处理达克罗试验编号20171009-3零件名称双叠自锁垫圈螺栓等级8.8试验日期2017/10/9试样规格M14SP试验标准GB/T10431振动周期1600振 幅 1.4 mm振动频率12.5 Hz材质S60C试验照片:样品1振动前样品2振动前样品3振动前样品1振动后样品2振动后样品3振动后试验前照片试验后照片试验曲线图:(1蓝、2黄、3橙)双叠自锁垫圈东莞市史特牢金属制品有限公司横 向 振 动 检 测 报 告零 件 号DIN6796表面处理电镀锌试验编号20171009-4零件名称碟形弹簧垫圈螺栓等级8.8试验日期2017/10/9试样规格M14SP 试验标准GB/T10431振动周期1600振 幅 1.4 mm振动频率12.5 Hz材质弹簧钢试验照片:试验曲线图:(1蓝、2黄、3橙)样品1振动前样品2振动前样品3振动前样品1振动后样品2振动后样品3振动后试验前照片试验后照片试验前后画线对比,螺母均有明显松动迹象,振动后残余轴力<60%,3号样品在振动周期1600次完成后螺栓咬死,试验过程曲线图见下页。

螺栓检测报告一、检测目的。

螺栓是机械设备中常用的紧固件,其质量直接关系到设备的安全可靠运行。

本次检测旨在对螺栓的质量进行全面评估,确保其符合相关标准要求,以保障设备的正常运行和使用安全。

二、检测范围。

本次检测主要针对工业设备中使用的各类螺栓进行质量评估,包括但不限于螺栓的材质、尺寸、表面处理、力学性能等方面的检测。

三、检测方法。

1. 外观检测,通过目视和测量工具对螺栓的外观进行检查,包括螺纹是否完整、表面是否有明显缺陷等。

2. 尺寸测量,利用测量工具对螺栓的直径、长度、螺纹间距等尺寸进行精确测量。

3. 材质分析,采用化学分析和金相显微镜等方法对螺栓的材质进行分析,确保其符合标准要求。

4. 力学性能测试,通过拉伸试验、硬度测试等方法对螺栓的力学性能进行评估。

四、检测结果。

经过全面检测,得出以下结论:1. 外观检测,所有螺栓的外观均符合标准要求,无明显缺陷。

2. 尺寸测量,螺栓的尺寸均在允许范围内,符合设计要求。

3. 材质分析,螺栓的材质均为优质碳素钢,无夹杂、气孔等缺陷。

4. 力学性能测试,螺栓的拉伸强度、屈服强度、硬度等力学性能指标均符合标准要求。

五、检测结论。

根据上述检测结果,所有螺栓的质量均符合相关标准要求,可以放心使用在工业设备中,保证设备的安全可靠运行。

六、建议。

在使用螺栓的过程中,建议严格按照相关标准要求进行安装和使用,避免超负荷使用或安装不当导致螺栓损坏,从而影响设备的正常运行和使用安全。

七、附录。

附录1,螺栓外观检测记录表。

附录2,螺栓尺寸测量记录表。

附录3,螺栓材质分析报告。

附录4,螺栓力学性能测试报告。

八、致谢。

在本次检测过程中,特别感谢所有参与检测工作的人员,以及相关单位的支持和配合。

感谢各位对本次检测工作的关注和支持。

以上为螺栓检测报告内容,如有任何疑问或需要进一步了解,请随时与我们联系。

24螺杆第三方检测报告近日,我们委托了一家专业机构对24螺杆进行了第三方检测,以确保其质量和性能符合相关标准。

本文将详细介绍检测过程、结果及相关分析。

一、检测过程在进行螺杆检测之前,我们首先准备了一批24螺杆样品,这些样品来自不同批次和不同生产线,以保证检测结果的代表性。

然后,我们将样品交给第三方机构进行检测。

在检测过程中,第三方机构采用了多种方法和设备,包括显微镜、拉力测试机、磁粉探伤仪等。

他们对螺杆的外观、尺寸、材质、力学性能等方面进行了全面、细致的检测。

二、检测结果根据第三方机构的检测报告,我们得出以下结论:1. 外观检测:螺杆样品表面光滑,无明显划痕、裂纹和氧化现象,符合相关标准要求。

2. 尺寸检测:螺杆样品的直径、螺距、螺纹深度等尺寸均在允许范围内,符合相关标准要求。

3. 材质检测:螺杆样品的材质为优质合金钢,无夹杂物和气孔,符合相关标准要求。

4. 力学性能检测:螺杆样品的拉伸强度、屈服强度、断裂伸长率等力学性能指标均达到或超过相关标准要求。

24螺杆样品经第三方检测合格,其质量和性能达到了预期要求。

三、结果分析通过第三方检测,我们可以得出以下分析结果:1. 生产工艺稳定:螺杆样品来自不同批次和不同生产线,但其质量和性能均符合要求,说明我们的生产工艺稳定可靠。

2. 材料选择合理:螺杆样品的材质为优质合金钢,经过检测无质量问题,说明我们的材料选择合理可靠。

3. 品质管理严格:螺杆样品经过严格的品质管理流程,包括外观检测、尺寸检测、材质检测和力学性能检测等,确保了产品的质量和性能。

四、结论通过第三方检测,我们确认了24螺杆的质量和性能符合相关标准要求。

这意味着我们的产品能够满足客户的需求,具有良好的可靠性和稳定性。

我们将继续坚持严格的品质管理,不断改进生产工艺和材料选择,以提供更优质的产品和服务给客户。

我们相信,通过持续的努力和创新,我们的产品将在市场上获得更广泛的认可。

感谢第三方机构的专业检测,他们的严谨态度和精确分析为我们提供了有力的保障。

紧固件检测报告1. 简介紧固件是工程行业中常见的连接元件,用于将两个或多个零部件牢固地连接在一起。

由于紧固件的重要性,对其质量的检测变得至关重要。

本文将介绍一种基于机器学习的紧固件检测方法,该方法能够快速、准确地检测紧固件的质量问题。

2. 数据收集首先,我们需要收集一定数量的紧固件样本数据作为训练集。

我们可以从工厂生产线上收集大量的紧固件图像,并手动标记它们的质量。

同时,还可以收集一些质量问题明显的紧固件样本,以增加训练集的多样性和覆盖面。

3. 数据预处理在进行机器学习之前,需要对收集到的数据进行预处理。

首先,我们需要将图像转换为数字表示,以便计算机能够理解和处理。

常用的方法是将图像转换为灰度图像,并将每个像素的灰度值映射到一个0到1的范围内。

此外,还可以对图像进行大小统一化或裁剪,以确保输入图像的尺寸一致。

4. 特征提取在进行紧固件质量检测时,我们需要从图像中提取一些有用的特征。

常见的特征包括边缘、纹理、颜色等。

可以使用各种特征提取算法,如SIFT、HOG等。

通过提取这些特征,我们可以将紧固件的图像转换为一组数值特征,以便后续的机器学习算法能够处理。

5. 模型训练接下来,我们使用机器学习算法对预处理和特征提取后的数据进行训练。

常见的算法包括支持向量机(SVM)、决策树、随机森林等。

在训练过程中,我们将训练集分为训练集和验证集,用于评估模型的性能和调整参数。

通过不断迭代训练和评估,我们可以获得一个在训练集和验证集上表现良好的模型。

6. 模型评估在训练完成后,我们需要对模型进行评估以确定其在未知数据上的表现。

为此,我们使用测试集对模型进行测试,并计算各种指标,如准确率、召回率、F1值等。

通过评估结果,我们可以判断模型是否具有良好的泛化能力。

7. 模型应用经过评估确认模型的准确性和可靠性后,我们可以将其应用于实际的紧固件检测中。

通过将待检测的紧固件图像输入到训练好的模型中,我们可以快速获得其质量是否合格的判断结果。

紧固件螺栓楔负载检测报告摘要:本报告基于对紧固件螺栓楔负载的检测研究,通过对已有实验样本进行加载和测试,得出了螺栓楔负载的相关数据和结论。

该报告旨在为工程师和相关研究人员提供参考和指导,以确保螺栓的可靠性和安全性。

1.引言2.实验方法2.1实验样本准备选取了一批同型号的螺栓作为实验样本,确保其质量和尺寸一致。

每个样本都经过严格的质量控制和表面处理,以确保可以获得可靠和准确的测试结果。

2.2负载加载使用专业的负载加载设备对螺栓进行加载,以模拟实际工程中的应力条件。

加载时间和加载速率都得到了严格控制,以确保加载过程的准确性和可重复性。

2.3数据记录与分析在负载加载过程中,采用传感器和数据记录设备对螺栓的应力、位移和变形等参数进行实时监测和记录。

通过数据分析和处理,得出螺栓楔负载的相关数据。

3.结果与讨论经过一系列测试和数据分析,我们得出了以下结论:3.1螺栓楔负载与加载速率呈正相关关系。

在同样的加载条件下,较高的加载速率将导致螺栓的楔负载增加。

这意味着在实际工程应用中,加载速率的选择对于确保螺栓的稳定性和可靠性非常重要。

3.2螺栓楔负载与材料的选择有关。

不同材料的螺栓在相同工况下的楔负载可能存在差异。

因此,在实际应用中,选择合适的材料对于确保螺栓的负载承载能力非常重要。

3.3螺栓楔负载与预紧力有关。

螺栓在预紧力存在的条件下,才能承受额定负载。

因此,在实际应用中,正确预紧螺栓以确保其负载承载能力至关重要。

4.结论本次检测结果表明,在实际工程应用中,螺栓楔负载的稳定性和可靠性对于结构的安全和稳定非常重要。

选择合适的加载速率、材料和正确预紧螺栓,能够提高螺栓的负载承载能力和使用寿命。

此外,本次检测还发现一些需要进一步研究和改进的问题,例如在不同温度和湿度条件下螺栓楔负载的变化情况,以及螺栓的疲劳寿命等。