极化曲线在电镀中的应用

- 格式:ppt

- 大小:684.00 KB

- 文档页数:23

电镀极化曲线是指在电镀过程中,电流密度对电镀材料电位的变化关系的图形表达。

它是描述电镀系统中阳极和阴极之间电流传输行为的重要参数曲线。

电镀极化曲线通常由三个主要区域组成:

1.激活区:在低电位下,曲线初始阶段的斜率较大。

这是因为阳极表面存在氧化物或其他杂质物质,需要消耗一定的电能才能使阳极开始电镀。

2.极化区:在中等电位范围内,曲线逐渐趋于平缓,即斜率较小。

而电流密度此时开始增加,阳极表面的氧化物逐渐清除,金属离子开始被还原并沉积在阴极上。

3.富集区:在较高电位下,曲线呈水平趋势。

此时,电镀材料表面已经覆盖了一层均匀的电镀层,电流密度变化较小,处于稳定的电镀状态。

通过观察电镀极化曲线,可以获得以下信息:

1.催化剂效应:极化曲线在激活区的斜率能够反映电镀体系的催化剂活性。

斜率越大,催化剂的活性越高。

2.电镀速率:极化曲线的斜率与电流密度之间存在线性关系。

通过计算斜率,可以获得电镀材料的电镀速率。

3.腐蚀倾向:极化曲线能够反映电镀体系的腐蚀性质。

当曲线在相对较低的电位出现明显的爆发点时,可能表明电镀层质量较差,具有较高的腐蚀倾向。

综上所述,电镀极化曲线是电镀过程中的重要工具,可以用于评估电镀材料的质量、催化剂活性以及腐蚀倾向,对于优化电镀工艺参数和提高电镀质量具有重要意义。

极化曲线标准极化曲线是电化学分析中常用的一种曲线,它反映了电极电位与电流之间的关系。

在不同的电化学测试中,极化曲线的获取和分析方法可能会有所不同,但它们的基本原理和标准是相似的。

以下是关于极化曲线的获取、分析和应用的一些基本标准和原则。

一、极化曲线的获取1. 测量方法:极化曲线通常通过控制电流法或控制电位法来获取。

在控制电流法中,电流保持恒定,而电位随时间变化;在控制电位法中,电位保持恒定,而电流随时间变化。

2. 实验设备:进行极化曲线测量时,需要使用电化学测试系统,包括电极(工作电极、参比电极和辅助电极)、电解池、电流源和电位测量装置。

3. 测试条件:测试条件应保持一致,包括电解质的种类和浓度、温度、搅拌速度等。

这些因素都会影响极化曲线的形状和特征。

二、极化曲线的分析1. 曲线形状:极化曲线通常分为三个区域:活性溶解区、钝化区和过钝化区。

活性溶解区表现为电流随电位增加而线性增加;钝化区电流随电位增加而减少,表明电极表面形成了一层稳定的氧化物膜;过钝化区电流再次增加,表明氧化物膜被破坏。

2. 腐蚀速率:通过极化曲线可以估算金属的腐蚀速率。

在活性溶解区,腐蚀速率可以通过斜率(电流密度/电位)来计算。

3. 钝化行为:钝化区的出现和形态可以用来评估金属的钝化能力,即金属抵抗腐蚀的能力。

三、极化曲线的应用1. 腐蚀研究:极化曲线是研究金属腐蚀行为的重要工具,通过分析极化曲线可以了解金属在不同环境条件下的腐蚀特性。

2. 防腐设计:极化曲线的分析结果可以用于指导金属结构的防腐设计,选择合适的材料和涂层。

3. 电化学测试:极化曲线是电化学测试中的一种基本曲线,它可以用于评估电镀、电池、燃料电池等电化学系统的性能。

四、结论极化曲线是电化学分析中的一种重要工具,它通过反映电极电位与电流之间的关系,提供了关于金属腐蚀行为和电化学系统性能的详细信息。

通过标准的测量方法和分析技术,可以获得准确的极化曲线,为腐蚀研究和电化学应用提供重要的数据支持。

稳态极化曲线测量在电镀中的应用稳态极化曲线在电镀工艺实验研究及电镀工艺的筛选等方面应用归纳如下:1选择适宜的J K、J A和S K/S A通常在现场不具备测量极化曲线的条件,往往都是采用赫尔槽试验及小槽试验来确定镀液组成及工艺条件。

如果在实验室研究新的电镀工艺,除了进行赫尔槽试验、小槽试验及正交试验外,还应配合阴极极化曲线的测量,从极化曲线上确定电化学极化较大,极化度也较大的阴极电流密度上限和下限的数值,上限值一定要小于极限电流密度。

另外还需测量阳极极化曲线,如果电镀工艺中采用可溶性阳极,在阳极极化曲线的正常溶解阶段(图1阳极极化曲线的a b段)确定阳极电流密度J A的上限值一定要低于b点的电流密度值(b点的J A称做临界钝化电流密度),若E A比b点的数值稍正,则阳极开始进入钝化状态,阳极钝化是电镀过程出现故障的原因之一。

由J K和J A上下限的数值可以做为确定S K与S A的比例的依据之一。

另外,为了保证阴极上电力线分布均匀,阳极面积一定要大于阴极面积。

图1阳极极化曲线2选择各种添加剂1)选择改变控制步骤的添加剂有些金属电沉积过程受浓度极化控制,可通过加入某些添加剂的措施,使之变成电化学极化控制。

以碱性镀Zn为例,[Zn(OH)4]2-离子还原为金属Zn受浓度极化控制,极限电流密度较小,在极限电流密度下析出Zn的同时,伴随着大量氢气的析出,形成海绵状沉积物,常用来制取Zn粉。

为了取代氰化物镀Zn,20世纪60年代通过阴极极化曲线的测量,找到了变浓度极化控制为电化学极化控制的有机合成添加剂,获得了结晶细致有光泽的Zn镀层。

目前我国电镀行业应用的镀锌添加剂是有机胺与环氧氯丙烷的缩合产物、二甲氨基丙胺、乙二胺、盐酸羟胺及四乙烯五胺。

2)选择晶粒细化剂为了获得结晶细小、致密的镀层,可以通过阴极极化曲线的测量,选择能增大电化学极化的添加剂,增加电化学极化,为形成数目众多、尺寸小的晶核创造了条件,使金属晶核形成的速度大于晶核长大的速度。

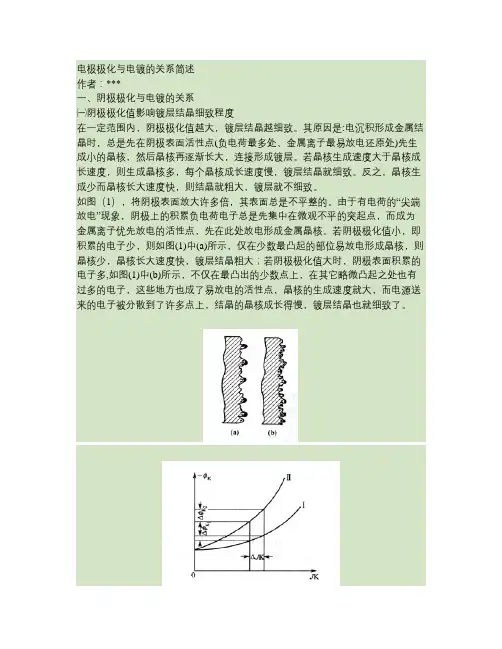

电极极化与电镀的关系简述作者:***一、阴极极化与电镀的关系㈠阴极极化值影响镀层结晶细致程度在一定范围内,阴极极化值越大,镀层结晶越细致。

其原因是:电沉积形成金属结晶时,总是先在阴极表面活性点(负电荷最多处、金属离子最易放电还原处)先生成小的晶核,然后晶核再逐渐长大,连接形成镀层。

若晶核生成速度大于晶核成长速度,则生成晶核多,每个晶核成长速度慢,镀层结晶就细致。

反之,晶核生成少而晶核长大速度快,则结晶就粗大,镀层就不细致。

如图(1),将阴极表面放大许多倍,其表面总是不平整的。

由于有电荷的“尖端放电”现象,阴极上的积累负电荷电子总是先集中在微观不平的突起点,而成为金属离子优先放电的活性点,先在此处放电形成金属晶核。

若阴极极化值小,即积累的电子少,则如图(1)中(a)所示,仅在少数最凸起的部位易放电形成晶核,则晶核少,晶核长大速度快,镀层结晶粗大;若阴极极化值大时,阴极表面积累的电子多,如图(1)中(b)所示,不仅在最凸出的少数点上,在其它略微凸起之处也有过多的电子,这些地方也成了易放电的活性点,晶核的生成速度就大,而电源送来的电子被分散到了许多点上,结晶的晶核成长得慢,镀层结晶也就细致了。

图(1) 阴极极化值与晶核的形成图(2) 阴极极化曲线(a)阴极极化值小时,活性点少(b)值大时,阴极极化,活性点多㈡阴极极化过于强烈时,析氢加快,允许Jk减小当阴极浓差极化或电化学极化过大时,金属离子放电过于困难,溶液中的H+就易趁机放电而析氢。

析氢使镀层易起气体针孔、麻点,在阴极电流密度稍大的区域,镀层易疏松多孔、长毛刺。

在大电流密度区,极化更大,析氢严重,镀层则烧焦,降低了允许阴极电流密度Jk。

㈢浓差极化的影响对浓差极化的影响,应一分为二地看待,有利也有弊。

对于络合物电镀,因生成了络合物,电化学极化容易达到较大值,若浓差极化再过大,则更易析氢,镀层易烧焦,故此时浓差极化不宜太大。

譬如有人认为采用络合物电镀的锌酸盐镀锌时,镀液浓一倍则电镀效果更好;而氰化物镀铜时,“高效率”的镀较厚铜层的配方也比预镀铜配方要浓得多。

金属电极的极化曲线是描述金属电极在电化学反应过程中电势与电流之间关系的曲线。

它通常是通过进行极化实验来获取的,其中对电极施加一定的电位或电流,并测量相应的电流或电势响应。

极化曲线通常具有三个主要区域:

1. 阳极极化区:在该区域内,电极表面发生氧化反应,即金属电极溶解或氧化。

在该区域,电流随电位的增加而增加,形成一个斜上升的曲线。

2. 反极化区:在该区域内,电极表面的氧化反应逐渐减弱或停止,电流开始饱和。

在该区域,电流变化缓慢,形成一个相对平缓的曲线。

3. 阴极极化区:在该区域内,电极表面发生还原反应,即金属电极得到电子或还原。

在该区域,电流随电位的增加而减小,形成一个斜下降的曲线。

极化曲线的形状和特征取决于金属电极的特性、电解质溶液的成分和浓度,以及外部施加的电位或电流。

通过分析极化曲线,可以获得有关电极的电化学反应、电化学反应动力学以及电极的电化学性能的信息。

这对于研究腐蚀、电镀、电池等电化学过程具有重要意义。

极化曲线在电镀中的应用镀层质量与电极极化有极其密切的联系,如镀层结晶的细致程度、光亮度、整平度与分散能力等评定镀层质量的主要指标,都直接受电极极化行为的影响,而电极的极化行为,则依赖于极化曲线的测量。

一般地,凡能适当增大阴极极化度的各种因素,均能提高镀层的细致程度、光亮度、整平度与分散能力,因此,通过极化曲线可从理论上直观地分析各种工艺条件对镀层质量的影响,并进行选择,然后结合赫尔槽试验和电镀生产实践确定最优的工艺参数。

下面分别叙述极化曲线在电镀中的应用。

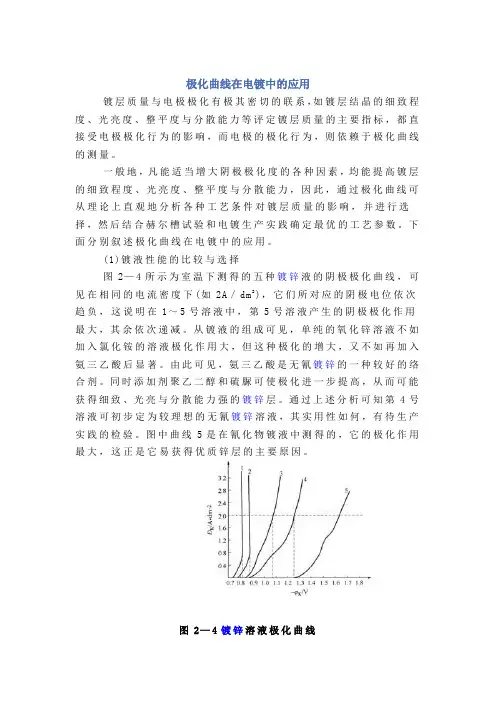

(1)镀液性能的比较与选择图2—4所示为室温下测得的五种镀锌液的阴极极化曲线,可见在相同的电流密度下(如2A/dm2),它们所对应的阴极电位依次趋负,这说明在1~5号溶液中,第5号溶液产生的阴极极化作用最大,其余依次递减。

从镀液的组成可见,单纯的氧化锌溶液不如加入氯化铵的溶液极化作用大,但这种极化的增大,又不如再加入氨三乙酸后显著。

由此可见,氨三乙酸是无氰镀锌的一种较好的络合剂。

同时添加剂聚乙二醇和硫脲可使极化进一步提高,从而可能获得细致、光亮与分散能力强的镀锌层。

通过上述分析可知第4号溶液可初步定为较理想的无氰镀锌溶液,其实用性如何,有待生产实践的检验。

图中曲线5是在氰化物镀液中测得的,它的极化作用最大,这正是它易获得优质锌层的主要原因。

图2—4镀锌溶液极化曲线1一ZnCl250g/L 2--ZnCl250g/L+NH4C1250g/L;3—ZnCl250g/L+NH4C1250g/L+氨三乙酸40g/L;4一ZnCl250g/L+NH4C1250g/L+氨三乙酸40g/L+硫脲2g/L+聚乙二醇2g/L;5一氰化镀锌液锌液图2—5几种碱性镀锌液的阴极极化曲线1一Zn010g/L+NaOH l00g /L; 2一Zn010g/L+NaOH 70g/L+三乙醇胺20g/L+乙二胺5g/L+六次甲基次胺3g/L+明胶lg/L;3一Zn020g/L+KOH 70g/L+三乙醇胺l00g/L+KCl l0g/L+添加剂(环氧氯丙烷与六次甲基四胺的反应物)适量;4一Zn035g/L+NaCN 90g/L+NaOH 75g/L+Na2S 2g/L图2-5所示为几种碱性镀锌液的阴极极化曲线。

摘要电镀镍作为应用最广泛的电镀工艺之一,其废水的处理技术也随着环保要求的提高而不断进步。

电解法处理电镀镍废水技术因其工艺简单、可回收重金属等优点而具有重要的研究价值,但其应用还不成熟,需要进一步的改进和优化。

本文以模拟电镀镍废水和实际电镀镍废水为研究对象,研究了不同条件对Ni2+处理效果及其阴极极化曲线的影响,对电解法处理电镀废水的技术优化具有重要的实际意义。

(1)镍作阴极,采用电解法处理模拟电镀镍废水,通过改变电流密度、pH、温度高低,研究不同条件对单一Ni2+去除效果的影响。

采用EDTA法、阴极极化曲线分析对处理效果进行表征,结果表明最佳处理条件为:电流密度为31mA/cm2,温度为25℃,pH=6.5,电解处理1h,Ni2+去除率可达31%以上。

随着Ni2+浓度的降低,阴极极化曲线会随之下移。

(2)在相同实验条件下电解处理实际电镀镍废水和模拟电镀镍废水,通过对比分析研究了COD的存在对Ni2+处理效果的影响。

采用EDTA法、电化学极化曲线分析对处理效果进行表征,结果表明:电流密度为31mA/cm2,温度为25℃,pH=6.5,电解处理1h,Ni2+去除率超过21%,COD去除率达到24%以上。

实际电镀镍废水COD中有机添加剂的存在会加大废水的阴极极化作用,Ni2+去除率和电流效率均低于模拟废水;处理后的废水阴极极化曲线与模拟废水相似,起始段电极电位由于Ni2+去除率较低而低于模拟废水。

(3)分别另选取铁、锌作阴极电解处理实际废水,并与镍作阴极时的处理效果进行对比,结果表明:析氢过电位较低的金属由于减少了H+对Ni2+的还原性竞争,因此可提高电解处理效果。

Tafel常数a值越大的金属作阴极时,电解处理后的废水阴极极化曲线起始电极电位越低。

(4)选取锌作阴极,在温度为25℃,电流密度为31mA/cm2,阴阳极间距设置为15cm,pH=6.5,对电镀镍废水电解处理20h,Ni2+去除率接近85%,COD去除率达到85%以上。

Autolab在电镀中的应用

1. 线性极化(线性扫描)

用来研究添加剂对镀层质量的影响,比如当极化加强时,镀层一般可以得到细化.

2. 循环伏安

可以用来研究合金或多组分电镀时,如何控制不同成分的沉积量.通过不同的添加剂或者调整添加剂的用量,在循环伏安曲线上可以看到氧化还原电位的移动(还原电位即为沉积电位).

3. 交流阻抗/微分电容曲线

通过分析电容变化曲线,了解添加剂对吸附大小的影响,吸附越大时,镀层的平整性就越好.微分电容曲线在Autolab仪器中由电位扫描交流阻抗方法测量得到. 交流阻抗是研究电极表面吸附的最常用方法,因为添加剂在电极表面吸附量的

大小可以很直观地从阻抗/电容曲线上看出来.

4. 镀层耐腐蚀性能研究

通过极化曲线,交流阻抗和电化学噪声等方法,可以研究镀层的耐腐蚀性能,当然也可以和添加剂的使用联系起来.

5. 旋转圆盘电极应用

旋转圆盘电极可以通过增加转速来增加稳态扩散层和稳态电流密度. 由于液态传质速度控制的电流与转速(的平方根)成正比,因此可以利用这条直线(称为Levich曲线)的斜率来估计反应电子数. 这个方法通常用来研究电镀整平剂和

光亮剂. 与一般由扩散控制的电极过程相反,在这种体系中电流密度随电极旋转速度增加而减小,这说明电极反应速度是由阻化剂扩散达到电极表面的速度所控制的.因此使用旋转圆盘电极,很容易利用电流-转速关系曲线,找到不同浓度下的曲线斜率,确定最大斜率下添加剂的浓度,此时得到最好的整平和光亮效果.。

涂层极化曲线标准

涂层极化曲线标准涉及两个重要的概念:电极电位和极化曲线。

电极电位是指电极表面与溶液接触时,电极与溶液界面之间的电势差。

极化曲线则描述了电流密度与电极电位之间的关系,这种关系可以通过曲线来表达。

在涂层极化曲线的绘制过程中,通常会观察到三个阶段。

第一个阶段是AB 段,主要发生电化学极化,随着电流密度的增加,电极电位偏离平衡电位的程度也增加。

第二个阶段是CD段,主要发生浓差极化,此时电流密度不再上升,而电极电位急剧负移。

第三个阶段是BC段,两种极化混合发生。

涂层极化曲线在镀液性能对比与选择时具有应用价值。

一般来说,阴极极化作用大,镀层结晶细致、光亮,而阴极极化度(极化度即极化曲线的斜率,可近似看作变更单位电流密度时,电极电位相应变化的程度)大,镀液分散能力好,镀层均匀。

此外,涂层极化曲线还可以用于评估金属双极板的耐蚀性。

通过测量腐蚀电流密度和腐蚀电势,可以评估金属双极板的长期稳定性。

较低的腐蚀电流密度和较高的腐蚀电势表明金属双极板具有良好的耐蚀性。

以上内容仅供参考,如需涂层极化曲线的标准,建议查阅相关文献或咨询材料科学专家。

3.5.3 在电沉积中的应用在电镀生产中,镀层的质量与电极的极化有着十分重要的关系,镀层电结晶的细致程度、光亮度和镀液的分散能力等几项评定镀层质量的主要指标,在很大程度上都与电极的极化行为有关。

而电极的极化行为如何,则依赖于电极极化曲线的测量。

因而,可在电极极化曲线的不同变化中,看出各种因素对电极极化的影响,以便找出获得优质镀层的最佳条件。

电镀或电沉积合金时,最好是研究各成分存在下的极化曲线,找出适当的电镀配方与电流密度。

例如,选择镀液的配方,可以通过分别作不同配方的镀液的阴极极化曲线,选择在工作电流密度下产生阴极极化作用最大的镀液配方对镀层质量最有利。

其他如添加剂、附加盐、pH,和温度等对镀层质量的影响,都可以通过阴极极化曲线的比较来选择最佳的电镀工艺条件。

胡会利等在研究Sn—Co合金电沉积时进行各金属离子的阴极极化曲线扫描,结果如图3—35所示。

从-0.4V到-1.2V扫描得到阴极极化曲线。

为了突出显示有研讨意义的电势区间,所列曲线仅为实验结果的一部分。

从图3—35a可以看出当电势为-1.0V 时出现锡的还原电流峰,但由焦磷酸钾和钴盐所构成的体系在析氢之前不出现电流峰(如曲线b所示)。

曲线c表明在焦磷酸钾体系中当SnCl2·2H2O的浓度为15g/L,CoCl2·7H2O浓度为30g/L时能实现锡和钴的共沉积。

李宁等研究了在含有不同Co2+/Ni2+(1:5和5:1)电解液中A12O3粒子浓度添加量对合金电沉积阴极行为的影响。

在含有高Ni2+浓度的电解液中(Co2+/Ni2+=1:5),A12O3与Co—Ni合金共沉积的阴极极化曲线如图3—36所示。

曲线表明有两个连续的还原反应,即Co2+/Ni2+还原生成Co-Ni合金和H+离子放电生成H2。

在高Ni2+浓度的电解液中,随着Al2O3粒子浓度的增加,阴极极化逐渐增大,但斜率并没有改变。

还原电势随着Al2O3粒子浓度的添加不断向负偏移是由于吸附在电极表面的Al2O3粒子产生的屏蔽作用,阻碍了Ni2+金属离子的还原,增大了反应活化能,但没有改变反应的动力学历程。

极化曲线腐蚀电流与腐蚀电位介绍极化曲线是研究腐蚀电流与腐蚀电位之间关系的重要工具。

本文将从极化曲线的定义、测量方法以及与腐蚀电流、腐蚀电位的关系等方面进行详细探讨。

一、极化曲线的定义极化曲线是指在某一刺激作用下,随着刺激量的变化,所得到的反应物性质与刺激量间的关系曲线。

在腐蚀研究中,极化曲线描述的是电流与电位之间的关系。

二、极化曲线的测量方法1. 三电极系统为了测量极化曲线,通常使用一个工作电极、一个参比电极和一个对电极组成的三电极系统。

工作电极是被测样品,参比电极提供参比电位,对电极则是为了维持电路的稳定性。

2. 实验条件在测量极化曲线时,需要控制一些实验条件,比如溶液的组成、温度、电极表面的状态等。

这些条件的变化会对极化曲线产生影响,所以在测量过程中要保持这些条件的稳定性。

3. 电位扫描在测量极化曲线时,常用的方法是通过改变工作电极的电位来扫描整个电位范围。

通过记录工作电极的电流响应,可以得到不同电位下的腐蚀电流。

三、极化曲线与腐蚀电流的关系极化曲线中的腐蚀电流对应着电位上的表面腐蚀速率。

当电位越正时,腐蚀电流也越大,表示腐蚀速率增加。

而当电位越负时,腐蚀电流较小,腐蚀速率减小。

1. 极化曲线的形状极化曲线的形状可以反映出腐蚀行为的特点。

常见的极化曲线形状有Tafel曲线、线性极化曲线和非线性极化曲线等。

2. 极化曲线的参数极化曲线可以通过一些参数来描述。

常见的参数有Tafel斜率、交流阻抗和腐蚀电位等。

这些参数可以用来研究腐蚀行为及其机制。

3. 极化曲线的应用极化曲线在腐蚀研究和工程实践中有着重要的应用。

通过分析极化曲线,可以评估材料的腐蚀性能、预测腐蚀速率以及设计腐蚀防护措施等。

四、腐蚀电位与腐蚀电流的关系腐蚀电位是触发腐蚀过程的电位,而腐蚀电流是腐蚀过程中产生的电流。

腐蚀电位与腐蚀电流之间有一定的关系。

1. 过电位理论过电位理论是解释腐蚀电位与腐蚀电流关系的一种理论模型。

根据该理论,腐蚀过程中的电位是由电化学反应的阻抗决定的,而腐蚀电流则是由电化学反应的速率决定的。

极化度和过电位在电镀工艺中的应用浙江义乌森美电镀刘强图中红色曲线由于抑制剂、络合剂不足,金属沉积速度太快,极化度太小,过电位不容易获得,需要打非常高的电流密度才勉强获得,中低电位过点位严重不足,细晶光亮度很差,镀层分布极不均匀,走位很差。

图中红色曲线由于抑制剂、络合剂严重过量,金属沉积速度太低,极化度太大,过电位很容易获得,很小的电流密度就能获得必要的过电位,细晶光亮度很好,镀层分布非常均匀,走位很好,但沉积速度很慢且电流不能开大,甚至烧焦(平台烧焦),耐镀性很低,仅遮盖均匀鲜亮的颜色尚能很好满足,延长时间则会损失光亮度。

需要适当增加金属含量、光亮剂、温度、搅拌来将极化度去极化至能够必要的沉积速度,切勿大量使用去极化手段,免得极化度丧失,均匀度、细晶光亮度、走位深度全面恶化。

轻度去极化也称“微调”,轻度去极化“微调”,能够在不明显损失极化度、过电位前提下明显改善慢沉积速度产生的“氢雾”死板,获得鲜亮度。

图中黄色曲线为正常曲线,具体应根据产品工艺要求的重点或、或低一些,若要求较快的沉积速度以获得足够的厚度,应去极化抬高曲线;s若均匀度、细晶光亮度、走位深度要求愈高,厚度是次要的,应提高络合剂、抑制性添加剂,甚至适当降低快金属的含量、温度、搅拌速度等以获得最佳均匀度、细晶光亮度、走位深度。

分散能力按照宏观分散能力公式Tp=1+∆LρΔE+LΔE/ΔD━极化度ρ━电导率ΔL━货差L━扩散时程(阴阳极距离乘以扩散时间)由于阴极电极电位E为负值ΔE/ΔD也为负值,所以+仅代表取ΔE/ΔD的绝对值。

应趋于0,货差要使宏观分散能力Tp最大为100%,∆LρΔE+LΔL一旦产品给定,只能通过稀下减小,贡献非常有限,切降低生产效率。

增大改善分母三项为电镀工艺操作重点考虑的三项,扩散时程L由于阴阳极距离一旦定型,只能改变扩散时间,一般开缸剂中的大分子抑制组分,络合剂络合配体都能减慢扩散速度,延长扩散时间,从而增大扩散时程L。

极化曲线的测定及应用一、目的要求1.掌握恒电位法测定电极极化曲线的原理和实验技术。

通过测定金属铁在H2SO4 溶液中的阴极极化和阳极极化曲线求算铁的自腐蚀电位、自腐蚀电流和钝化电位范围、钝化电流等参数。

2.了解不同pH值、Cl-浓度、缓蚀剂等因素对铁电极极化的影响。

3.讨论极化曲线在金属腐蚀与防护中的应用。

二、原理Fe在H2SO 4 溶液中会不断溶解,同时产生H2。

Fe溶解:Fe -2e =Fe 2+。

H2析出:2H+ +2e =H2。

Fe电极和H2电极及溶液构成了腐蚀原电池。

其腐蚀反应为:Fe +2H+ = Fe 2+ + H2。

这是Fe在酸性溶液中腐蚀的原因。

当电极不与外电路接通时,阳极反应速率和阴极反应速率相等,Fe溶解的阳极电流I Fe与H2析出的阴极电流I H在数值上相等但方向相反,此时其净电流为零。

I=I Fe + I H=0。

I corr=I Fe=-I H≠0。

I corr值的大小反映净了Fe在H2SO 4 溶液中的腐蚀速率,所以称I corr为Fe在H2SO 4 溶液中的自腐蚀电流。

其对应的电位称为Fe在H2SO 4 溶液中的自腐蚀电位E corr,此电位不是平衡电位。

虽然,阳极反应放出的电子全部被阴极还原所消耗,在电极与溶液界面上无净电荷存在,电荷是平衡的。

但电极反应不断向一个方向进行,I corr≠0,电极处于极化状态,腐蚀产物不断生成,物质是不平衡的,这种状态称为稳态极化。

它是热力学的不稳定状态。

自腐蚀电流I corr和自腐蚀电位E corr可以通过测定极化曲线获得。

极化曲线是指电极上流过的电流与电位之间的关系曲线,即I=f(E)。

图27-1是用电化学工作站测定的Fe在1.0mol/L H2SO4 溶液中的阴极极化和阳极极化曲线图。

ar为阴极极化曲线,当对电极进行阴极极化时,阳极反应被抑制,阴极反应加速, 电化学过程以H2析出为主。

ab为阳极极化曲线,当对电极进行阳极极化时,阴极反应被抑制,阳极反应加速,电化学过程以Fe溶解为主。

阳极极化曲线和阴极极化曲线1. 引言阳极极化曲线和阴极极化曲线是电化学中的两个重要概念。

它们用于描述金属在电化学反应中的电势变化情况,对于研究金属的腐蚀、电池等领域具有重要意义。

本文将详细介绍阳极极化曲线和阴极极化曲线的概念、测量方法以及应用。

2. 阳极极化曲线阳极极化曲线描述了金属在阳极溶解过程中的电势变化情况。

当金属处于阳极溶解状态时,其表面会发生氧化反应,导致金属离子从金属表面溶解到溶液中。

阳极溶解过程是一个自发的氧化反应。

测量阳极极化曲线可以通过恒定电位法或恒定电流法进行。

恒定电位法是将待测金属置于一个恒定的电位下,测量其对应的电流变化;恒定电流法则是将待测金属置于一个恒定的电流下,测量其对应的电位变化。

两种方法都可以得到阳极极化曲线。

阳极极化曲线通常由三个区域组成:主要阳极区、过渡区和次级阳极区。

主要阳极区对应于金属的活动溶解,此时电流较大;过渡区是主要阳极区和次级阳极区之间的过渡阶段,电流逐渐减小;次级阳极区对应于金属的缓慢溶解,此时电流较小。

3. 阴极极化曲线阴极极化曲线描述了金属在阴极反应中的电势变化情况。

当金属处于阴极状态时,其表面会发生还原反应,导致溶液中的离子被还原成金属。

阴极反应是一个自发的还原反应。

测量阴极极化曲线同样可以通过恒定电位法或恒定电流法进行。

恒定电位法是将待测金属置于一个恒定的电位下,测量其对应的电流变化;恒定电流法则是将待测金属置于一个恒定的电流下,测量其对应的电位变化。

两种方法都可以得到阴极极化曲线。

阴极极化曲线通常由三个区域组成:主要阴极区、过渡区和次级阴极区。

主要阴极区对应于金属的活动还原,此时电流较大;过渡区是主要阴极区和次级阴极区之间的过渡阶段,电流逐渐增大;次级阴极区对应于金属的缓慢还原,此时电流较小。

4. 应用阳极极化曲线和阴极极化曲线在很多领域都有广泛应用。

4.1 腐蚀研究阳极溶解和阴极反应是金属腐蚀的两个关键过程。

通过测量阳极极化曲线和阴极极化曲线可以了解金属在不同腐蚀环境中的耐蚀性能。