精梳工序质量标准模板

- 格式:doc

- 大小:71.50 KB

- 文档页数:6

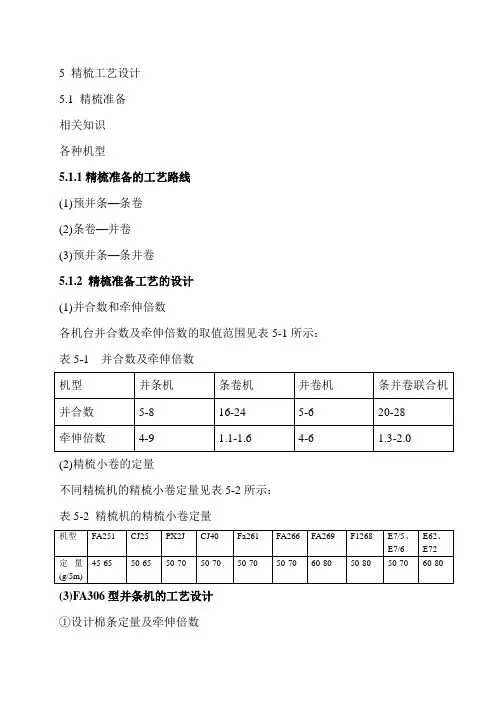

5 精梳工艺设计5.1 精梳准备相关知识各种机型5.1.1精梳准备的工艺路线(1)预并条—条卷(2)条卷—并卷(3)预并条—条并卷5.1.2 精梳准备工艺的设计(1)并合数和牵伸倍数各机台并合数及牵伸倍数的取值范围见表5-1所示:表5-1 并合数及牵伸倍数(2)精梳小卷的定量不同精梳机的精梳小卷定量见表5-2所示:表5-2 精梳机的精梳小卷定量(3)FA306型并条机的工艺设计①设计棉条定量及牵伸倍数棉条定量的参考范围见表5-3 表5-3 棉条定量的参考范围根据表5-2精梳机喂入棉卷定量的范围为50-70g/m ,并参考表5-3,初步设计棉条定量为18.5g/5m 。

设FA306型并条机的牵伸效率为98%(根据实际,多数为96%-99%),实际回潮率为6%(控制范围为6%-6.5%) 并合数选择6. 第一步:计算实际牵伸倍数生条的干定量为18.84g/5m 。

11.65.18684.186G =⨯=⨯=预并条估生条实际估G E 第二步:计算机械牵伸倍数23.698.011.6E ===牵伸效率实际估机械估E 并条机的总牵伸倍数是指导条罗拉与紧压罗拉之间的牵伸倍数。

22.6255612242505065066038435132361860766166706336183142831428=⨯⨯⨯⨯=⨯⨯⨯⨯=⨯⨯⨯⨯⨯⨯⨯⨯⨯⨯⨯⨯⨯⨯⨯⨯⨯⨯=Z Z Z Z Z Z Z Z Z Z E 机械式中:Z 2/Z 1—牵伸变换对牙的齿数,有32/36、60/38、58/40、56/42、54/44、52/46、50/48、48/50、46/52、44/54、42/56、40/58、38/60、36/62数种;取42/56Z 3—牵伸变换齿轮(轻重牙)的齿数,有25,26,27三种;取25 Z 4—牵伸微调齿轮(冠牙)的齿数,有121,122,123,124,125数种;取122 Z 8—后张力齿轮的齿数,有49,50,51三种;取50第三步:计算修正后的预并条实际牵伸倍数、棉条定量及线密度 1.698.022.6=⨯=⨯=牵伸效率机械实际E E m g G 5/53.181.6684.18E 6G =⨯=⨯=实际生条预并条 m g G 5/64.19%61G =+⨯=)(预并条预并条湿 tex N t 01.4021200%5.81G =⨯+⨯=)(预并条预并条 第四步:计算部分牵伸倍数 前罗拉与中罗拉间的牵伸倍数: 87.3Z Z742.4352927Z 453876Z 5656-=⨯=⨯⨯⨯⨯⨯⨯=中罗拉前罗拉e式中:Z 5、Z 6—前区牵伸变换齿轮的齿数,其中Z 5有47、51、65、71,取65;Z 6有53、63、74,取53.中罗拉与后罗拉间的牵伸倍数:52.14.50333576384351243527766166706321631452631452-=⨯⨯⨯⨯⨯=⨯⨯⨯⨯⨯⨯⨯⨯⨯⨯⨯⨯⨯⨯⨯⨯⨯⨯=Z Z Z Z Z Z Z Z Z Z Z Z e 后罗拉中罗拉紧压罗拉与后罗拉间的牵伸倍数: 0175.145386029-=⨯⨯=前罗拉紧压罗拉e 对于FA306型并条机而言,是一个固定不变的值。

精梳落棉加工工艺流程一、准备工作在进行精梳落棉加工工艺之前,需要进行一些准备工作,确保加工过程顺利进行。

首先是获得原材料,选择好质量良好的棉花进行加工。

其次是清洗原材料,去除其中的杂质和尘埃,确保加工过程的卫生和安全。

最后是准备好所需的设备和工具,包括精梳机、纺纱机、拉幅机等设备,以及各种配件和辅助工具。

二、粗梳工序1. 棉花的初梳首先将清洗好的棉花送入粗梳机中进行初梳。

初梳的目的是先将棉花整齐地分开,去除其中的杂质和疙瘩,为后续的加工做准备。

2. 粗梳经过初梳后的棉花会送入粗梳机进行粗梳。

粗梳的主要作用是将棉花的纤维拉长,增强其弹性和均匀度,为后续的细梳做准备。

3. 棉条的卷取粗梳后的棉花会变成一条条的棉条,并通过卷取机将其卷取起来,以便后续的加工。

三、细梳工序1. 棉条的拉幅将粗梳后的棉条送入拉幅机中进行拉幅作业。

拉幅的主要目的是进一步拉长棉花的纤维,使其更加细长和均匀,提高后续细梳的效果。

2. 细梳经过拉幅后的棉条会送入细梳机进行细梳。

细梳的作用是将棉花的纤维进行进一步拉长和剥离,去除其中的短纤维和杂质,从而使最终的产品更加柔软和光滑。

3. 棉条的再次卷取细梳后的棉条会再次被送入卷取机中进行卷取,使其方便后续的纺纱加工。

四、纺纱工序1. 棉条的吸收将卷取好的棉条送入纺纱机中进行吸收。

吸收的主要作用是在纺纱过程中保持棉花的弹性和均匀度,同时防止其在加工过程中打结或断裂。

2. 纱线的捻制经过吸收后的棉条会被纺纱机进行捻制。

捻制的目的是将棉条中的纤维进行进一步拉长和编织,形成纱线。

3. 成品的卷绕最终经过纺纱加工后的纱线会被送入卷绕机中进行成品的卷绕。

卷绕的作用是将成品纱线卷绕到纺管或纱管上,方便以后的储存和运输。

五、检验和包装最终的产品会经过检验,检查其质量和均匀度是否达到标准,确保产品的质量达到客户的要求。

最后将产品进行包装,常见的包装方式有纸箱包装、编织袋包装等,以保护产品不受污染和损坏。

清花工序:1、棉卷分量曲线图正常使用2、做好工艺实验工作A、抓棉机打手速度由 740r/min 加到 900r/minB、A006B 压棉帘与斜帘的隔距由30MM 改小到20MMC、106B 打手速度由 480r/min 改为 400r/minD、综合打手速度由 900r/min 降为 800r/minE、006 抓棉机的运转效率大于90%。

F、在 103 与 028 之间设法加装除杂装置G、221B 做好工艺 1、给棉板抬高2、优选后部工艺清花半成品质量检验指标1、棉卷回潮率:参考指标,棉中细特纱 7%—8%;中粗特纱 7.5—8.5%;涤棉: 0.4% (-+) 0.1%原棉含水率国家规定标准 10%2、棉卷分量差异:参考指标标准卷重(-+)(1%— 1.5%) 正卷率在 99%3、棉卷分量不匀率:(实验长度1 米)参考指标棉及棉型化纤为 0.8— 1.2%;棉型合成纤维及中长型化纤0.9— 1.3%;涤棉为 1.4% 。

棉卷伸长率:棉为2.5—3.5%;化纤为-0.5— 1.5%;涤小于 1;台差小于 1。

4、棉卷含杂率:原棉含杂 1.5%以下,棉卷含杂 0.9%以下;原棉含杂 1.5—2.0%,棉卷含杂1— 1.1% 。

原棉含杂 2.0—2.5,棉卷含杂 1.2—1.3 挨次类推。

梳棉工序:1、生条回潮率:参考标准棉中细特纱 6.2—7.2%;中粗特纱 6.5—7.5%;涤棉: 0.5% (-+) 0.1%2、生条分量不匀率:(实验长度 5 米)参考指标棉 4.5%;涤 5.0% (企业标准 3.8%棉)3、生条条干不匀率: (实验长度 1 米) 参考指标棉 19%;化纤 15%。

Uster CV 值: 4.1—5.0%4、落棉率:纺中粗特纱棉卷含杂 1.5%,总落棉率 3.5%摆布,后车肚落棉 2.5%;盖板花 0.8%;吸尘落棉 0.2%5、生条棉结杂质粒数:参考指标 1 克生条中棉结杂质总粒数 60—110 粒摆布,其中棉结占 15—50 粒。

精梳工艺设计说明书纺工贸一班1.精梳工序的任务(1)排除生条中一定长度以下的短纤维,从而提高纤维的整齐度,以利于减小成纱条干不匀率,提高成纱强力。

(2)清除纤维间的杂质和棉结,以提高成纱光洁度.(3)使生条中纤维进一步伸直,平行和分离,以利于纱线的强力、条干和光泽。

(4)制成条干均匀的精梳棉条。

2.精梳工艺设计内容2.1精梳准备条卷工艺:梳棉棉条→并条机→条卷机该流程的特点是机械少,占地面积少,便于管理和维修;由于牵伸倍数较小,小卷中纤维的伸直平行不够,由于采用棉条并合方式成卷,制成的小卷有条痕,横向均匀度差,精梳落棉多。

并卷工艺:梳棉棉条→条卷机→并卷机该流程的特点是小卷成形良好,层次清晰,且横向均匀度好,有利于梳理时钳板的握持,落棉均匀。

条并卷工艺:梳棉棉条→并条机→条并卷联合机该流程的特点是小卷并合次数少多,成卷质量好,小卷的重量不匀率小,有利于提高精梳机的产量和节约用棉。

综上所述:选择并卷工艺。

2.2准备机械:A191条卷机的主要技术特征A191型条卷机的变换齿轮2.3 A191型条卷机的传动计算机工艺配置(1)速度A191型系列条卷机速度计算:成卷罗拉转速n1(r/min)与成卷罗拉的线速度v1(r/min)N1=960*Z0*Z1*17/81*81*55=0.045*Z0*Z1=0.045*20*22=19.89 V1= *456*n1/1000=1.4366*n1=1.436*19.89=28.49前罗拉转速N2(r/min)与前罗拉线速V2(m/min ) :N2=960*z0*80/81*81*32=0.5321*z0*z1=0.5321*20*22=234V2= *38*n2/1000=0.1194*n2=0.1194*234=27.9(2)定量g/5mm小卷定量范围(3)牵伸A191系列型条卷机的特征成卷罗拉至导条罗拉之间的总牵伸倍数EE=456*32*32*Z2*17/50*18*43*80*55=0.04662*Z2=0.04662*29=1.35说明:牵伸罗拉倍数不宜过大,否则会使小卷不均率增大,并产生小卷粘层成卷罗拉至压辊间的张力牵伸倍数Et1: Et1=456*17/140*55=1.007 压辊至前罗拉间的牵伸倍数Et2: Et2=140*23/38*80=1.013前罗拉至中罗拉间的牵伸倍数E1=z3*z2/594=22*100/594=0.037中罗拉至后罗拉间的牵伸倍数E2=27/Z3后罗拉至导条罗拉间的张力牵伸倍数Et3=32*32*38/18*42*50=1.092 3.精梳机(选择A201C系列精梳机)3.1几种精梳机的技术特征3.2精梳机的传动计算及工艺配置速度计算1)锡林转速n1(r/min)与锡林线速V1(r/min )n1=960×(Dm ×24)÷(254×94)=0.965×Dm=0.965×155=149.57 V1=(3.14×127×n1)÷1000=0.399×149.57=56.68说明:锡林作等速回速运动。

精梳工序质量标准:

1.原材料质量标准: 1) 原棉要求

品种Uster水平

(%) 纤维长度

(mm)

细度(dtex) 成熟度系

数

短绒

率

马克隆值

精梳纱5 >29 1.66~1.43 >1.6 <12 3.7~4.3 25 >27 1.75~1.33 >1.4 <12.5 3.5~4.6 50 >25 1.88~1.25 >1.3 <14 3.2~5.0

细号精梳纱5 >36 1.61~1.38 >1.7 <8.5 3.7~4.0 25 >34 1.66~1.28 >1.6 <10.5 3.5~4.3 50 >33 1.75~1.17 >1.5 <12.5 3.2~4.6

2) 配棉中回花、回条及下脚料的使用含量

纺织企业应根据自身对精梳纱线的要求, 科学配棉、合理使用回花、回条及下脚料。

一个好的纺织工艺应能充分应用纤维性能纺制出质量水平能够接受的纱线。

配棉时回花、回条、下脚料的使用含量

精梳纱细号精梳纱

Uster

水平

(%)

回花比例回条比例下脚料比例回花比例回条比例下脚料比例

5 <1.5 <3 0 0 <3 0

25 <2.5 <5 0 <1.5 <3.5 0

50 <3.0 <10 0 <2.0 <4.5 0

75 <5.0 <15 <1.5 <3.0 <6 0

95 <7.5 <20 <2.5 <3.0 <8 0

3) 对生条的质量要求:

项目要求检查

者

检查

周期

无”三花条”检查油花、飞花、绒辊花混入而造成的疵条

挡车

工

每班

随时

无”三丝条”检查麻丝、回丝、棕丝等混入而造成的疵条

挡车

工

每班

随时

无粗细条检查喂入预并机、条( 并) 卷机的粗细条挡车

工

每班

随时

无油污条

检查条内是否夹入油污、油花、落什或由于油手接头、

加油太多而造成的疵条

挡车

工

每班

随时

无粘连条

检查由于棉条包卷、接头不迅速、棉条桶过满而轧龙

头、满筒表面小辫子、圈条成形不良而造成的疵条

挡车

工

每班

随时

2.工艺质量标准:

1) 基本要求: 工艺上车合格率95%以上。

2) 特定要求:

项目标准允许限度责任

者

检查者

检查周

期

锡林速度根据不同机型与品种要求

企业自订

±2%

检修

工

试验室2个月

下钳唇~分离罗拉根据不同机型与品种要求

企业自订

+0.20

-0

平车

工

设备检查员工艺

技术员

大小修

理

上钳唇~锡林根据不同机型与品种要求

企业自订

±0.003英

吋

平车

工

设备检查员工艺

技术员

大小修

理

顶梳~后分离罗拉根据不同机型与品种要求

企业自订

进出

+0.20–0

深度

+0.15-0

平车

工

设备检查员工艺

技术员

大小修

理

牵伸罗拉间隔距根据不同机型与品种要求

企业自订

+0.08

-0

平车

工

设备检查员工艺

技术员

大小修

理

皮辊加压根据不同机型与品种要求

企业自订

平车

工

设备检查员工艺

技术员

大小修

理

3)各项主要工艺技术指标的相应关系

( 1) 精梳落棉率的多少与整个生产质量的关系极大, 对精梳条结构( 纤维伸直度、平行度、短绒含量、纤维单根化程度即纤维分离度、棉结杂质及纤维损伤状态) 特别是对降低棉结杂质和条干CV值关系很大, 还影响到合理用棉与降低成本。

( 2) 精梳条重量不匀率的大小关系到条干CV值的水平, 它还

与精梳前部工序的生条重量不匀率和精梳准备工序的重量不匀率

有关, 还影响到后工序的重量不匀率。

( 3) 精梳条棉结杂质的多少直接影响到半成品质量及成纱质量, 它与生条含杂和原料、配棉情况、开清棉工艺流程、清棉、梳棉机械状态及工艺等关系密切, 对精梳机构的梳理状态( 锡林、顶梳与毛刷等) 和吸风机构以及给棉形式等有关。

( 4) 精梳条条干CV值的大小密切关系到整个生产过程中的质量, 它与准备工序和总牵伸倍数、后区牵伸分配、定量、罗拉隔距等工艺配置均有关。

( 5) 精梳条含短绒率的多少关系到成纱质量, 它与原料、清梳工序以及精梳准备工序的短绒控制情况有关, 也与梳理状态有关。

它不但影响到成纱质量, 而且还影响到棉结杂质的降低。

( 6) 精梳落棉含短绒率的多少与精梳条含短绒率的多少是呈反比例的, 它关系到节约用棉和精梳机去除棉结杂质的性能。

以上六个方面的关系是互相关联和互相影响的, 故也称之为综合性的工艺技术指标。

为了完成上述各项工艺技术指标, 必须对有关工艺进行具体的调整或微调, 才能取得良好的质量效果。

3.设备质量管理:

1) 基本要求

大小平车一等一级车率100%

设备完好率95%

保养一等车率100%

运转满意率100%

2) 特定要求:

项目允许限度

责任者检查者检查周期大修理小修理

锡林梳针损伤不允许2根平车队长设备、工艺技

术员

一个月

顶梳梳针损伤1根2根(不连续) 平车队长设备、工艺技

术员

大小修理

钳板最前位置不符规定±1/10分度平车队长

设备、工艺技

术员

部保周期

分离罗拉偏弯≦0.04平车队长设备、工艺技

术员

大小修理

皮辊偏心,一头直径差异≦0.03皮辊间设备、工艺技

术员

半个月≦0.05揩车组

4.运转操作质量标准:。