装载机行走液力系统共34页文档

- 格式:ppt

- 大小:2.93 MB

- 文档页数:34

装载机液力传动系统故障分析及其预防措施装载机液力传动系统是装载机最重要的主要系统之一,也是装载机正常运行的关键系统之一。

液力传动系统有着独特的工作原理和特点,具有高效、平稳、可靠等特点,但在长期使用过程中,也难免出现故障。

因此,本文将从液力传动系统故障的原因、表现以及预防措施等方面进行分析探讨。

一、装载机液力传动系统故障的原因1. 油液污染或过度加热。

液压系统中的油液质量及温度对装载机的工作具有很大的影响。

油液的污染或过度加热很容易导致液力传动系统出现故障。

例如,如果机器长时间使用密闭的状态,油液长时间应用于液压系统中。

污染油液及过度加热会使液力传动系统压力不稳定,从而使液压泵等液压元件提供的液压压力和流量波动较大,可能导致振荡和卡阻。

2. 液压缸磨合不良。

由于液压缸活塞与缸筒之间的间隙过大、缸套的磨损以及密封垫磨损,使得液压缸的效能逐渐下降,产生卡阻、液压回油速度变慢等现象。

3. 密封圈老化。

液力传动系统中的密封圈负责保持液体在特定的位置、保持压力并防止漏液。

密封圈的老化或磨损会导致泄漏或压力不稳定,进而导致液力传动系统故障。

4. 过载和工作时间过长。

装载机在装填、卸载以及挖掘过程中,因为承载物体的压力和力的磨合,其液力传动系统的压力和流量会大幅波动,使得机器负载过重,压力波动过大,从而造成故障。

二、装载机液力传动系统故障的表现1. 液压缸缓慢或不灵敏。

装载机液动缸经常受到高压的油液,缸套或活塞压力面上的尘土和硬质物质的磨损是致使液动缸出现故障的主要因素。

当液动缸速度缓慢或不灵敏等现象出现时,说明液动缸出现了故障。

2. 油温过高。

液压系统中油液质量及温度对装载机的工作具有很大的影响。

如果油温过高,说明液压系统工作压力过大,增大了系统泄漏流量,并增加了机器故障风险。

3. 操作杆感受受力加大。

装载机液力传动系统可能出现压力上升,导致操作杆感受受力加大的情况。

4. 异常噪音。

液力传动系统的异常噪音可能是由于油液压力波动、孔道阻塞、尘土和颗粒物等问题引起的,应及时检查和维修。

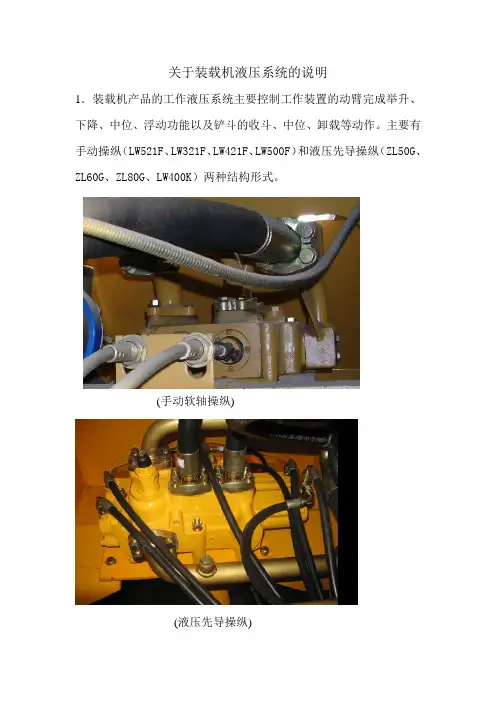

关于装载机液压系统的说明1.装载机产品的工作液压系统主要控制工作装置的动臂完成举升、下降、中位、浮动功能以及铲斗的收斗、中位、卸载等动作。

主要有手动操纵(LW521F、LW321F、LW421F、LW500F)和液压先导操纵(ZL50G、ZL60G、ZL80G、LW400K)两种结构形式。

(手动软轴操纵)(液压先导操纵)ZL50G等产品采用的液压先导操纵结构原理:推动先导阀的操纵杆,从先导泵来的先导油通过先导阀,推动多路换向阀阀芯的移动,从而实现工作装置的运动。

手动操纵是靠手动操纵软轴来实现多路换向阀阀芯移动。

手动操纵结构主要特点是价格便宜,结构简单、可靠,但操纵力大、操纵比例性能不好;液压先导操纵结构主要优特点是操纵力小,控制比例性能好,大大降低了司机的劳动强度,但系统较复杂、制造成本偏高。

现在国内装载机厂家采用的先导操纵原理都是一样的,元件也几乎都采用浙江临海海宏公司的产品,在高档出口车上部分采用了进口的先导阀和多路换向阀。

2.转向液压系统主要控制装载机的行驶方向。

5吨产品主要有全液压大排量转向系统(541F)、负荷传感型同轴流量放大转向系统(521F)以及流量放大转向系统(50G、60G、80G)。

全液压大排量转向系统的特点是结构简单、可靠、转向平稳,但操纵力大、系统发热量大,现采用较少;负荷传感型同轴流量放大转向系统的特点是操纵轻便、灵活、操纵力小、可靠、节能,但转向平稳性不好;流量放大转向系统的特点是以低压小流量来控制高压大流量,操纵力小,转向灵活、可靠。

1).ZL50G等产品采用的先导型流量放大转向原理:转向时,从先导泵来的低压小流量的先导油通过转向器,推动流量放大阀主阀芯移动,来控制转向泵过来的较大流量的压力油进入转向油缸,完成转向动作。

由于通过转向器的油液是低压小流量的,转向器的排量较小,所以转向时,作用在方向盘上的操纵力小,转向灵活、可靠,降低了司机的劳动强度。

(徐工ZL50G用流量放大阀)2).LW521F装载机采用的同轴流量放大转向原理:同轴流量放大转向器与我们常用的BZZ系列转向器相同,主要由控制转阀和摆线计量装置等组成。

装载机液力传动系统的故障分析与排除液力传动系统是装载机的重要部件之一,帮助驱动整个机器的运转。

如果发现液力传动系统发生故障,及时进行故障分析和排除是非常重要的,可以避免进一步的损坏和延误工作。

本文将针对装载机液力传动系统的故障进行分析与排除,并提出一些建议,以帮助修复故障。

首先,故障分析是定位问题的第一步。

根据液力传动系统的工作原理,常见的故障可能包括油压不足、油泵故障、离合器片损坏、油封磨损等。

下面将依次对这些故障进行详细分析。

油压不足是液力传动系统常见的故障之一、如果液力传动系统油压不足,可能会导致机器无法正常运转或运转缓慢。

此时,可以检查液力传动系统的液压油,确保油量充足,并检查油箱是否存在泄漏。

如果存在泄漏,需要及时修复漏油点,并更换密封件。

油泵故障也是常见的液力传动系统故障。

如果油泵出现故障,可能会导致液压系统无法提供足够的油压。

此时,可以先检查油泵的进出口是否存在阻塞或泄漏。

如果阻塞,可以清洗或更换油泵。

如果泵体存在裂纹或密封件磨损,需要更换新的油泵。

另外,还可以检查油泵的传动装置是否正常运转,如果传动装置故障,可能会导致油泵无法正常工作。

离合器片损坏可能会导致液力传动系统无法正常换挡或驱动,影响车辆的正常运转。

可以通过检查离合器片的磨损情况来评估其是否需要更换。

如果离合器片磨损严重,应及时更换新的离合器片。

此外,还需要检查离合器液压系统是否正常工作,如果存在泄漏或阻塞,需要修复或更换有问题的部件。

油封磨损也可能会导致液力传动系统发生故障。

如果油封磨损,可能会导致液力传动系统发生泄漏。

可以通过检查油封的状态来判断其是否磨损。

如果发现油封磨损,需要及时更换新的油封,并检查密封圈是否正常。

在排除故障时,首先需要确认故障是否由液力传动系统引起,并对具体故障进行分析。

可以通过检查液力传动系统的液压油和油泵,离合器片和油封等来判断故障的原因。

根据具体情况选择相应的修复方法,例如清洗组件、更换密封件或更换部件等。

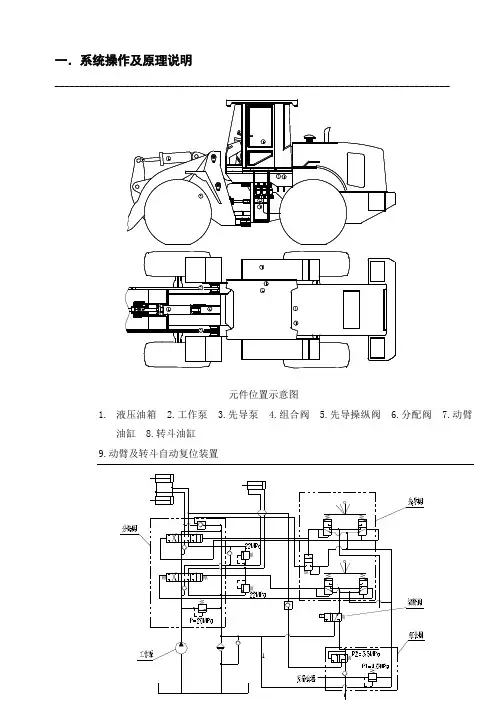

一.系统操作及原理说明_______________________________________________________________________________元件位置示意图1.液压油箱2.工作泵3.先导泵4.组合阀5.先导操纵阀6.分配阀7.动臂油缸 8.转斗油缸9.动臂及转斗自动复位装置一)组成及介绍装载机液压系统是用于控制装载机工作装置中动臂和转斗以及其他附加工作装置动作。

液压系统油路主要分为两部分:先导控制油路和主工作油路,主工作油路的动作是由先导控制油路进行控制,以实现小流量、低压力控制大流量、高压力。

整个工作液压系统的元件组成主要有:液压油箱(带回油过滤器)、工作泵、先导泵、组合阀、先导操纵阀、分配阀、动臂油缸、转斗油缸、动臂及转斗自动复位装置。

液压油箱用于向整个液压系统供油。

在车辆采用湿式制动装置时,也可为整车制动系统供油。

油箱中设置了回油过滤器,用于清除液压系统油路中的杂质,以保证液压油液的清洁度。

1.液压油箱2.液压油加油口3.液压系统回油口4.滤芯安装口5.油位计6.油箱清理口液压系统中的工作齿轮泵、转向+先导双联齿轮泵均安装在车辆的变速箱上。

通过变速箱内的分动齿轮,由发动机提供动力,并向整个液压系统工作的提供压力油源。

1.工作齿轮泵2.转向+先导双联齿轮泵组合阀安装在车辆右侧的后车架内,是先导泵向先导操纵阀供油路上的主要的压力控制元件。

②①⑤③④1.组合阀2.接先导操纵阀的进油3.先导泵到组合阀的进油 4.组合阀的回油(并通转向器的回油) 5.接动臂大腔单向阀先导操纵阀安装在驾驶室内,司机椅的右侧。

先导操纵阀为叠加式两片阀,由动臂操纵联和转斗操纵联两个阀组组成。

通过操纵先导操纵阀的动臂控制杆和转斗控制杆,可以操纵分配阀内动臂滑阀或是转斗滑阀的动作,从而实现对车辆工作装置的控制。

动臂手柄的操作位置有提升、中位、下降及浮动四个位置,转斗手柄的操纵位置有收斗、中位和卸料三个位置。

24 2007(03) CONSTRUCTION MECHANIZATIONHST是一种可以在全车速范围内实现无级变速的传动方式,将其应用于装载机的行走系统,在很大程度上提高了装载机操作舒适性、布局合理性以及功率等各项性能。

目前,世界上先进国家新开发的小型装载机几乎都采用HST,并有向大型装载机发展的趋势,与传统的液力机械装载机相比,具有很大优势。

1 T/M和HST分析比较装载机作业特点:边行走边作业,移动中进行作业,行走装置和工作装置同时动作;循环作业,频繁地起步和前进后退,不断地加减速;掘削时低速大驱动力,转移时在路上需高速行驶,所需驱动力和速度变化范围广。

1.1 T/M的缺点T/M是变矩器加动力换挡变速箱,基本上适应装载机作业特点。

因此在装载机上广泛采用,但存在以下不足:①作业时经常在低速大驱动力下工作,此时变矩器效率较低,油耗大;②切入铲土时,发动机负荷大转速降低,不能充分利用发动机功率,作业效率低,作业装置和行走装置同时工作时,很难使发动机控制在最大功率点工作,主要是行走变矩器输出功率难控制调节,过去曾采用滑差式离合器来进行功率调节,但功率损失大;③变矩器变速范围小,因此必须采用动力换挡变速箱,作业时需频繁换挡(每小时高达1000次)司机劳动强度大,现采用电操纵和微机控制自动换挡,价格较贵。

1.2 HST的优点1)液压传动元件位置独立,布置方便:①发动机布置在车辆最后部可代替平衡重,在确保稳定性前提下,可降低车重,与相同等级T/M车相比,重量降低约10%以上;②HST液压部件独立布置,装载机中部没有大部件,空地大,可设计选取合适的轴距和大的折腰角度,轴距减小,使转向半径减小;③HST动力传动装置系统,布置位置可放低,使整机重心位置降低,提高稳定性;④发动机布置在后部,维修保养方便。

2)HST在全车速范围内可实现无级变速,发动机功率利用率好。

HST传动综合效率比T/M传动高,油耗较低。

3)HST行走只需操纵油门踏板就能自动变速,从最大牵引力至最高车速范围内平稳地行走而不需换挡。