步进电机的计算与选型实用计算

- 格式:docx

- 大小:125.96 KB

- 文档页数:6

步进电机选型计算公式

步进电机选型计算公式主要包括以下三个方面:

1. 计算步进电机的理论步数。

步进电机的理论步数是由电机的步距角以及驱动方式(单相、双相、四相等)决定的。

计算公式为:

理论步数= 360°/步距角×驱动方式

其中,步距角是指电机每一步转动的角度。

2. 计算步进电机的负载转矩。

负载转矩是指在实际工作过程中,电机需要承受的负载力矩。

该值会影响到电机的运行状态和驱动能力。

计算公式为:

负载转矩= 负载力×距离臂长

其中,负载力是指电机需要承受的负载力,距离臂长是指负载力所作用的杠杆臂长度。

3. 计算驱动电流大小。

驱动电流是指通过步进电机的电流大小,直接影响到步进电机的稳定工作和驱动效率。

计算公式为:

驱动电流= 负载转矩÷转矩系数

其中,转矩系数是一个常量,代表驱动电流和电机扭矩之间的关系。

这个值可以根据不同型号的驱动器进行调整。

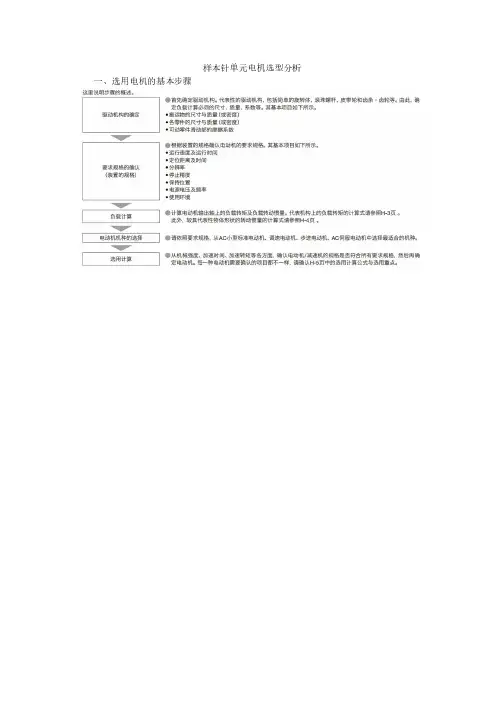

样本针单元电机选型分析一、选用电机的基本步骤四、电机选用计算公式1.运行模式选用加减速运行模式。

2.工作脉冲数A【脉冲】计算步进电机步距角/度 1.8同步轮直径r/mm13.37位移l/mm65时间t0/s0.8A=[65/(3.14*13.37)]*(360/1.8)=1.55*200=310脉冲细分脉冲数:A0细分3104细分12408细分248016细分4960附图:3.运行脉冲频率f2【Hz】计算T0=0.8s,得t1=0.8*0.25=0.2s4.加减速常数T R 【ms/kHz】计算(控制器使用,可以忽略)T R =0.2/(512-f1)5.运行脉冲频率f2【Hz 】的运行速度N M 【r/min 】计算6.负载转矩T L计算7.加速转矩Ta【N*m】计算(1)负载转动惯量J L转动惯量(Moment of Inertia)是刚体绕轴转动时惯性(回转物体保持其匀速圆周运动或静止的特性)的量度,用字母/或J表示。

其量值取决于物体的形状、质量分布及转轴的位置。

该机构做直线往复运动,滑轨与滑块之间存在缝隙,所以,在急停的瞬间会产生转动。

因此,该结构的惯量包括两部分:直线运动惯量和旋转转动惯量。

A.直线运动惯量计算将整个水平探针机构默认为一个整体,1.1Kg。

A m J13.37*3.14/1000=0.042 1.149.2*10-6B.转动惯量计算。

图中指出来的器件是偏心器件,其余按照同轴心计算。

a.电机距+同步轮离同步轮中心线距离是:80mm,电机长宽高42*42*38,M=0.46kg;J1=0.46((42*42+42*42)/3+80*80)/1000000=3484*10-6b.探针组件中心线距离是:62mm,M=0.46kg;J2=0.46((25*25+25*25)/3+62*62)/1000000=1959*10-6 c.滑轨+拖链+同步轮+轴+固定板中心线距离是:64mm,M=0.29kg,;J3=0.29*(55*55+280*280+12*64*64)/12/1000000=3156*10-6d.其他器件其他器件默认为偏心12mm,质量0.29Kg。

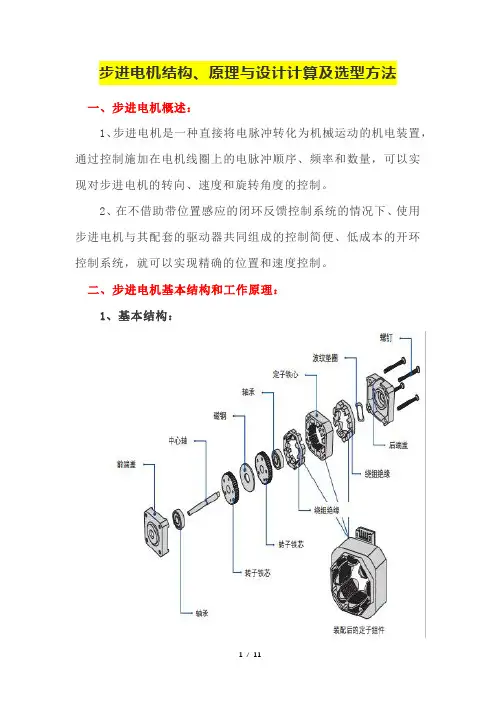

步进电机结构、原理与设计计算及选型方法一、步进电机概述:1、步进电机是一种直接将电脉冲转化为机械运动的机电装置,通过控制施加在电机线圈上的电脉冲顺序、频率和数量,可以实现对步进电机的转向、速度和旋转角度的控制。

2、在不借助带位置感应的闭环反馈控制系统的情况下、使用步进电机与其配套的驱动器共同组成的控制简便、低成本的开环控制系统,就可以实现精确的位置和速度控制。

二、步进电机基本结构和工作原理:1、基本结构:2、工作原理:⑴、步进电机驱动器根据外来的控制脉冲和方向信号,通过其内部的逻辑电路,控制步进电机的绕组以一定的时序正向或反向通电,使得电机正向/反向旋转,或者锁定。

⑵、以1.8度两相步进电机为例:当两相绕组都通电励磁时,电机输出轴将静止并锁定位置。

在额定电流下使电机保持锁定的最大力矩为保持力矩。

如果其中一相绕组的电流发生了变向,则电机将顺着一个既定方向旋转一步(1.8度)。

⑶、如果是另外一项绕组的电流发生了变向,则电机将顺着与前者相反的方向旋转一步(1.8度)。

当通过线圈绕组的电流按顺序依次变向励磁时,则电机会顺着既定的方向实现连续旋转步进,运行精度非常高。

对于1.8度两相步进电机旋转一周需200步。

⑷、两相步进电机有两种绕组形式:双极性和单极性。

双极性电机每相上只有一个绕组线圈,电机连续旋转时电流要在同一线圈内依次变向励磁,驱动电路设计上需要八个电子开关进行顺序切换。

⑸、单极性电机每相上有两个极性相反的绕组线圈,电机连续旋转时只要交替对同一相上的两个绕组线圈进行通电励磁。

驱动电路设计上只需要四个电子开关。

在双极性驱动模式下,因为每相的绕组线圈为100%励磁,所以双极性驱动模式下电机的输出力矩比单极性驱动模式下提高了约40%。

三、负载:1、力矩负载(Tf):Tf=G*r;G表示:负载重量;R表示:半径。

2、惯量负载(TJ):T=J*dw/dtJ=M*(R12+R22)/2(Kg*cm);表示M:负载质量,R1表示:外圈半径,R2表示:内圈半径,dω/dt表示:角加速度。

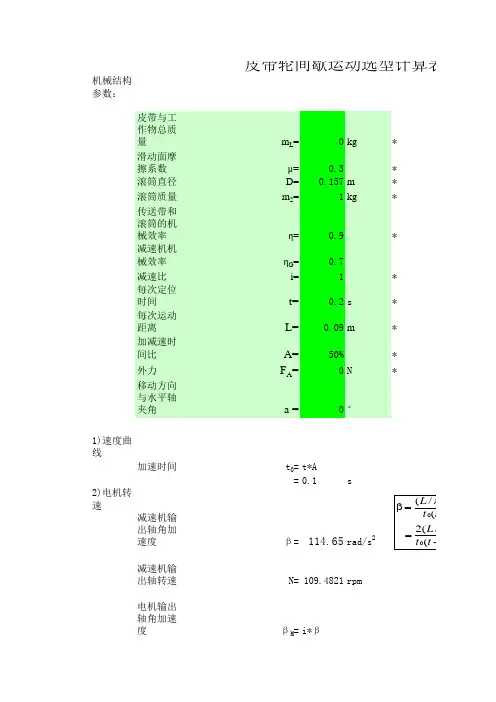

机械结构参数:皮带与工作物总质量m L =0kg *滑动面摩擦系数μ=0.3*滚筒直径D=0.157m*滚筒质量m 2=1kg *传送带和滚筒的机械效率η=0.9*减速机机械效率ηG =0.7减速比i=1*每次定位时间t=0.2s *每次运动距离L=0.09m *加减速时间比A=50%*外力F A =0N *移动方向与水平轴夹角a =0°1)速度曲线加速时间t 0=t*A=0.1s2)电机转速减速机输出轴角加速度 β=114.65rad/s 2减速机输出轴转速N=109.4821rpm 电机输出轴角加速度βM =i*β=114.6497rad/s 2电机输出轴转速N M =N*i=109.4821rpm3)计算负载转矩减速机轴向负载F==0N 减速机轴负载转矩T L =0Nm电机轴负载转矩T LM =皮带轮间歇运动选型计算表格(sin cos )A F mg a a ++μ2F DηLGT i η=0Nm 4)计算电机轴加速转矩(克服惯量)皮带和工作物的惯量J M1=0kgm 滚筒的惯量J M2==0.003081kgm2J M1+2J M2=0.006162kgm2全负载惯量J==0.006432kgm2电机轴加速转矩T SNm5)必须转矩必须转矩T M=(T LM+T S)*S= 2.107015Nm6)负荷与电机惯量比惯量比=22.82315折算到减速机轴的负载惯量 J L=22()2()2LLDDππ2218m DMJβg=9.8m/s pi=3.1416算表格电机惯量J M=0.00027kgm2安全系数S=2。

步进电机的选型及计算方法步进电机是一种将电脑指令转化为机械运动的电机,广泛应用于打印机、绘图仪、数控机床、自动化设备等领域。

步进电机的选型和计算方法是确保电机能够满足使用要求的重要环节。

本文将介绍步进电机的选型和计算方法,以帮助读者了解如何正确选择步进电机。

**一、步进电机的选型**选型是步进电机设计的第一步,主要考虑以下几个因素:1.**载荷特性**:首先需要知道电机所需驱动的载荷特性,包括重量、转动惯量等。

根据载荷特性,选取适当的电机功率和扭矩。

2.**运动要求**:了解运动要求,包括速度、加速度、定位精度等。

根据运动要求,选取适当的步进角和步数。

3.**工作环境**:考虑工作环境的温度、湿度、粉尘、振动等因素,选取能够适应工作环境的电机。

4.**可靠性要求**:根据应用的可靠性要求,选取有良好可靠性的步进电机。

5.**成本**:考虑成本因素,选取能够满足需求且价格合理的电机。

选型过程中,通常需要参考制造商提供的电机规格书和技术手册,以获取详细的电机参数信息。

**二、步进电机的计算方法**1.**功率计算**:选择适当的功率可确保步进电机能够正常工作。

功率计算公式如下:功率(W)=扭矩(N·m)×转速(RPM)/9.54882.**扭矩计算**:根据应用的载荷特性计算步进电机所需的最大扭矩。

扭矩计算公式如下:扭矩(N·m)=载荷转动惯量(kg·m²)×角加速度(rad/s²)其中,角加速度可根据速度和加速度计算得到:角加速度(rad/s²)=加速度(rad/s²)/ 微步数(步)3.**速度计算**:根据应用的速度要求,计算步进电机的理论最大速度和可用的速度范围。

理论最大速度可按照电机额定的最大转速计算。

通常步进电机的最大转速范围在100-5000RPM之间。

可用速度范围受到供电电压、电机驱动方式、驱动电流等因素的影响。

电机选型—丝杆步进电机选型、电机插件使用方法目的:熟悉丝杆电机使用模型,掌握3种计算方式,并对其中原理进行分析,掌握电机基本参数和公式并且利用电机选型软件验证课程内容:已知:总负载m=20kg,速度V=0.1m/s,1610导程P=10mm,导轨摩擦系数为μ=0.11、扭矩匹配的三种方法方法一:J(惯量)=M(P/2π)^2=20kg*0.00000254=0.0000507kgm^2=0.507丝杆惯量J=1/8MD²=0.256总惯量=旋转惯量+直动惯量=0.507+0.256=0.8加速时间0.2sω=2πN/60=6.28*600/60=62.8rad/s角加速度β=ω/t=62.8rad/s/0.2s=314rad/s^2T加速=j*β=0.00008kgm^2*314rad/s^2=0.025NMf=μmg=0.1*20kg*10N/kg=20NT(匀速)=F*Pb/2π=20N*0.01M/2/3.14=0.032NMT(总)=T(匀速)+T(加速)=0.032NM+0.025NM=0.06NM 方法二:方法三:f=μmg=0.1*20kg*10N/kg=20NT(匀速)=F*Pb/2π=20N*0.01M/2/3.14=0.032NM T加速=5*T=0.16NM2、转速匹配转速N=V*60*1000/Pb=0.1m/s*60*1000/10mm=600r/min200-600rpm3、电机惯量匹配电机惯量J=0.00008kgm^2/20=0.000004kgm^2=0.04*10^-4课后作业:已知:总负载m=100kg,速度V=0.2m/s,导程Pb=?,计算所需步进电机参数。

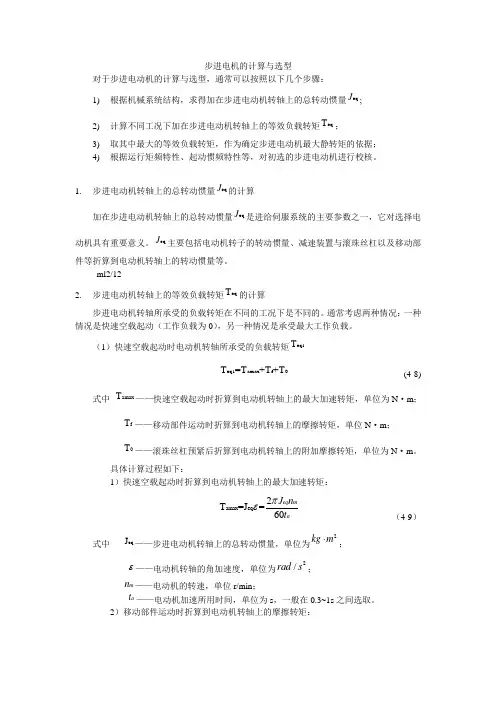

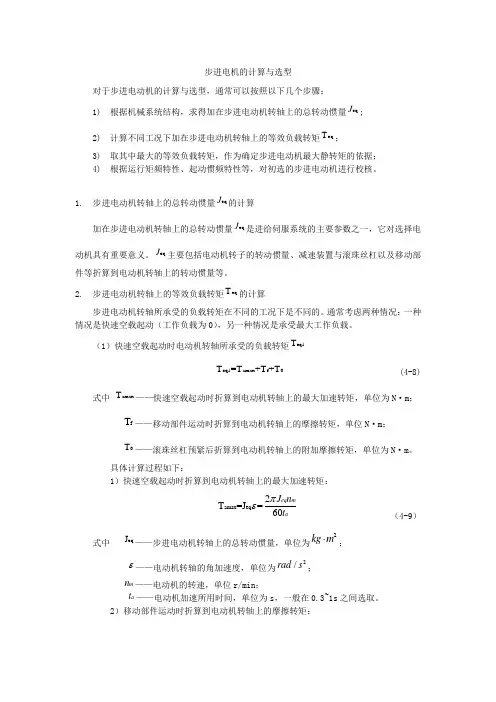

步进电机的计算与选型对于步进电动机的计算与选型,通常可以按照以下几个步骤:1) 根据机械系统结构,求得加在步进电动机转轴上的总转动惯量eq J ;2) 计算不同工况下加在步进电动机转轴上的等效负载转矩eq T ;3) 取其中最大的等效负载转矩,作为确定步进电动机最大静转矩的依据;4) 根据运行矩频特性、起动惯频特性等,对初选的步进电动机进行校核。

1. 步进电动机转轴上的总转动惯量eq J 的计算加在步进电动机转轴上的总转动惯量eq J 是进给伺服系统的主要参数之一,它对选择电动机具有重要意义。

eq J 主要包括电动机转子的转动惯量、减速装置与滚珠丝杠以及移动部件等折算到电动机转轴上的转动惯量等。

ml2/122. 步进电动机转轴上的等效负载转矩eq T 的计算步进电动机转轴所承受的负载转矩在不同的工况下是不同的。

通常考虑两种情况:一种情况是快速空载起动(工作负载为0),另一种情况是承受最大工作负载。

(1)快速空载起动时电动机转轴所承受的负载转矩eq1Teq1amax f 0T =T +T +T (4-8)式中 amax T ——快速空载起动时折算到电动机转轴上的最大加速转矩,单位为N ·m ;f T ——移动部件运动时折算到电动机转轴上的摩擦转矩,单位N ·m ;0T ——滚珠丝杠预紧后折算到电动机转轴上的附加摩擦转矩,单位为N ·m 。

具体计算过程如下:1)快速空载起动时折算到电动机转轴上的最大加速转矩:amax eq 2T =J =60eq ma J n t πε (4-9)式中 eq J ——步进电动机转轴上的总转动惯量,单位为2kg m ⋅;ε——电动机转轴的角加速度,单位为2/rad s ;m n ——电动机的转速,单位r/min ;a t ——电动机加速所用时间,单位为s ,一般在0.3~1s 之间选取。

2)移动部件运动时折算到电动机转轴上的摩擦转矩:f T =2i πη (4-10)式中 F 摩——导轨的摩擦力,单位为N ;h P ——滚珠丝杠导程,单位为m ;η——传动链总效率,一般取0.70.85η=;i ——总的传动比,/s m i n n =,其中m n 为电动机转速,s n 为丝杠的转速。

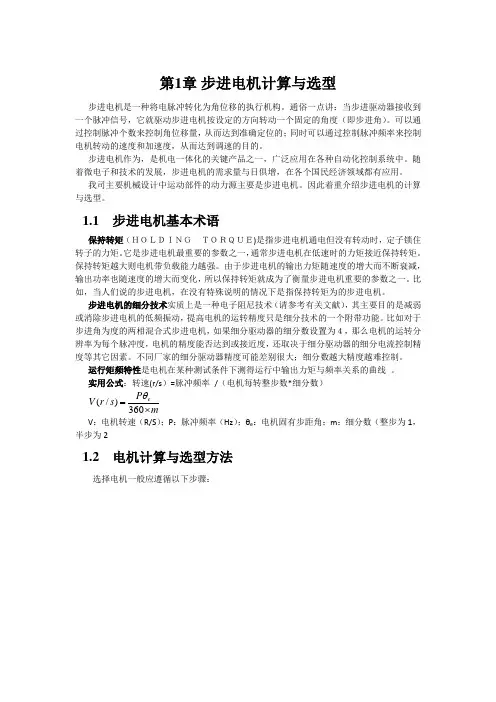

第1章 步进电机计算与选型步进电机是一种将电脉冲转化为角位移的执行机构。

通俗一点讲:当步进驱动器接收到一个脉冲信号,它就驱动步进电机按设定的方向转动一个固定的角度(即步进角)。

可以通过控制脉冲个数来控制角位移量,从而达到准确定位的;同时可以通过控制脉冲频率来控制电机转动的速度和加速度,从而达到调速的目的。

步进电机作为,是机电一体化的关键产品之一,广泛应用在各种自动化控制系统中。

随着微电子和技术的发展,步进电机的需求量与日俱增,在各个国民经济领域都有应用。

我司主要机械设计中运动部件的动力源主要是步进电机。

因此着重介绍步进电机的计算与选型。

1.1 步进电机基本术语保持转矩(HOLDING TORQUE)是指步进电机通电但没有转动时,定子锁住转子的力矩。

它是步进电机最重要的参数之一,通常步进电机在低速时的力矩接近保持转矩。

保持转矩越大则电机带负载能力越强。

由于步进电机的输出力矩随速度的增大而不断衰减,输出功率也随速度的增大而变化,所以保持转矩就成为了衡量步进电机重要的参数之一。

比如,当人们说的步进电机,在没有特殊说明的情况下是指保持转矩为的步进电机。

步进电机的细分技术实质上是一种电子阻尼技术(请参考有关文献),其主要目的是减弱或消除步进电机的低频振动,提高电机的运转精度只是细分技术的一个附带功能。

比如对于步进角为度的两相混合式步进电机,如果细分驱动器的细分数设置为4,那么电机的运转分辨率为每个脉冲度,电机的精度能否达到或接近度,还取决于细分驱动器的细分电流控制精度等其它因素。

不同厂家的细分驱动器精度可能差别很大;细分数越大精度越难控制。

运行矩频特性是电机在某种测试条件下测得运行中输出力矩与频率关系的曲线 。

实用公式:转速(r/s )=脉冲频率 /(电机每转整步数*细分数)mP s r V e ⨯=360)/(θ V :电机转速(R/S );P :脉冲频率(Hz );θe :电机固有步距角;m :细分数(整步为1,半步为21.2 电机计算与选型方法选择电机一般应遵循以下步骤:1. 电机最大速度选择步进电机最大速度一般在600~1200 rpm 。

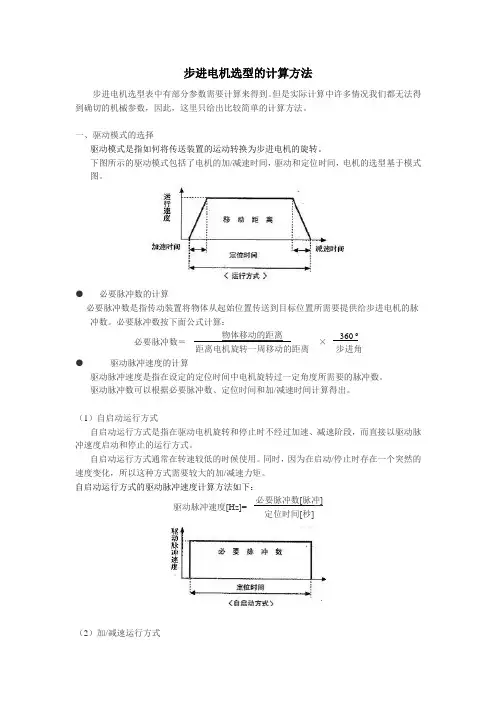

步进电机选型的计算方法步进电机选型表中有部分参数需要计算来得到。

但是实际计算中许多情况我们都无法得到确切的机械参数,因此,这里只给出比较简单的计算方法。

一、驱动模式的选择驱动模式是指如何将传送装置的运动转换为步进电机的旋转。

下图所示的驱动模式包括了电机的加/减速时间,驱动和定位时间,电机的选型基于模式图。

●必要脉冲数的计算必要脉冲数是指传动装置将物体从起始位置传送到目标位置所需要提供给步进电机的脉冲数。

必要脉冲数按下面公式计算:必要脉冲数=物体移动的距离距离电机旋转一周移动的距离×360 o步进角●驱动脉冲速度的计算驱动脉冲速度是指在设定的定位时间中电机旋转过一定角度所需要的脉冲数。

驱动脉冲数可以根据必要脉冲数、定位时间和加/减速时间计算得出。

(1)自启动运行方式自启动运行方式是指在驱动电机旋转和停止时不经过加速、减速阶段,而直接以驱动脉冲速度启动和停止的运行方式。

自启动运行方式通常在转速较低的时候使用。

同时,因为在启动/停止时存在一个突然的速度变化,所以这种方式需要较大的加/减速力矩。

自启动运行方式的驱动脉冲速度计算方法如下:驱动脉冲速度[Hz]= 必要脉冲数[脉冲] 定位时间[秒](2)加/减速运行方式加//减速运行方式是指电机首先以一个较低的速度启动,经过一个加速过程后达到正常的驱动脉冲速度,运行一段时间之后再经过一个减速过程后电机停止的运行方式。

其定位时间包括加速时间、减速时间和以驱动脉冲速度运行的时间。

加/减速时间需要根据传送距离、速度和定位时间来计算。

在加/减速运行方式中,因为速度变化较小,所以需要的力矩要比自启动方式下的力矩小。

加/减速运行方式下的驱动脉冲速度计算方法如下:驱动脉冲速度[Hz]= 必要脉冲数-启动脉冲数[Hz]×加/减速时间[秒] 定位时间[秒]-加/减速时间[秒]二、电机力矩的简单计算示例必要的电机力矩=(负载力矩+加/减速力矩)×安全系数●负载力矩的计算(TL)负载力矩是指传送装置上与负载接触部分所受到的摩擦力矩。

滚珠丝杠及步进电机选型计算滚珠丝杠及步进电机是机械传动和控制领域中常用的元件,用于实现精确的线性运动和位置控制。

本文将以滚珠丝杠及步进电机选型计算为主题,介绍选型时需要考虑的关键因素和计算方法。

滚珠丝杠是一种将旋转运动转化为直线运动的装置,由滚珠和螺纹母组成。

它具有高精度、高刚性、高效率等优点,在机床、自动化设备和机器人等领域得到广泛应用。

在选型时,需要考虑以下几个关键因素:1. 载荷:滚珠丝杠的选型首先需要根据实际应用中的载荷大小来确定。

载荷分为动载荷和静载荷,动载荷是指滚珠丝杠在工作过程中所承受的力或力矩,静载荷是指滚珠丝杠在停止工作时所承受的力或力矩。

根据载荷大小,可以选择合适的滚珠丝杠规格和型号。

2. 长度:滚珠丝杠的长度也是选型时需要考虑的因素之一。

长度越长,滚珠丝杠的刚性越差,对于要求较高的应用,需要选择较短的滚珠丝杠。

3. 精度:根据实际应用的要求,选择滚珠丝杠的精度等级。

滚珠丝杠的精度等级一般分为C0、C1、C2、C3和C5等级,精度等级越高,滚珠丝杠的定位精度越高。

4. 回程间隙:回程间隙是指滚珠丝杠在反向运动时,螺纹母与滚珠之间的间隙。

回程间隙越小,滚珠丝杠的反向定位精度越高,但回程间隙过小也会增加滚珠丝杠的摩擦力和磨损。

步进电机是一种以固定步进角度进行控制的电机,具有精确的位置控制和良好的低速性能。

在选择步进电机时,需要考虑以下几个关键因素:1. 步距角:步距角是指步进电机每次转动的角度。

根据实际应用要求和精度要求,选择合适的步距角。

一般步距角常用的有 1.8度和0.9度。

2. 额定电流:额定电流是指步进电机在正常工作状态下所需的电流。

根据实际负载要求和控制器能力,选择合适的额定电流。

额定电流过大会导致步进电机过热,额定电流过小会导致步进电机失去力矩。

3. 驱动方式:步进电机的驱动方式有两相驱动和三相驱动两种。

两相驱动步进电机结构简单、成本低,适用于低速和较小负载的应用;三相驱动步进电机具有较高的动态性能和负载能力,适用于高速和较大负载的应用。

步进电机的计算与选型对于步进电动机的计算与选型,通常可以按照以下几个步骤:1) 根据机械系统结构,求得加在步进电动机转轴上的总转动惯量eq J ;2) 计算不同工况下加在步进电动机转轴上的等效负载转矩eq T ;3) 取其中最大的等效负载转矩,作为确定步进电动机最大静转矩的依据;4) 根据运行矩频特性、起动惯频特性等,对初选的步进电动机进行校核。

1. 步进电动机转轴上的总转动惯量eq J 的计算加在步进电动机转轴上的总转动惯量eq J 是进给伺服系统的主要参数之一,它对选择电动机具有重要意义。

eq J 主要包括电动机转子的转动惯量、减速装置与滚珠丝杠以及移动部件等折算到电动机转轴上的转动惯量等。

2. 步进电动机转轴上的等效负载转矩eq T 的计算步进电动机转轴所承受的负载转矩在不同的工况下是不同的。

通常考虑两种情况:一种情况是快速空载起动(工作负载为0),另一种情况是承受最大工作负载。

(1)快速空载起动时电动机转轴所承受的负载转矩eq1Teq1amax f 0T =T +T +T (4-8)式中 amax T ——快速空载起动时折算到电动机转轴上的最大加速转矩,单位为N ·m ;f T ——移动部件运动时折算到电动机转轴上的摩擦转矩,单位N ·m ;0T ——滚珠丝杠预紧后折算到电动机转轴上的附加摩擦转矩,单位为N ·m 。

具体计算过程如下:1)快速空载起动时折算到电动机转轴上的最大加速转矩:amax eq 2T =J =60eq ma J n t πε (4-9)式中 eq J ——步进电动机转轴上的总转动惯量,单位为2kg m ⋅;ε——电动机转轴的角加速度,单位为2/rad s ;m n ——电动机的转速,单位r/min ;a t ——电动机加速所用时间,单位为s ,一般在0.3~1s 之间选取。

2)移动部件运动时折算到电动机转轴上的摩擦转矩:f T =2i πη (4-10)式中 F 摩——导轨的摩擦力,单位为N ;h P ——滚珠丝杠导程,单位为m ;η——传动链总效率,一般取0.70.85η=;i ——总的传动比,/s m i n n =,其中m n 为电动机转速,s n 为丝杠的转速。

步进电机的计算与选型

步进电机的计算和选型主要涉及以下几个方面:

1. 负载转矩计算:首先需要计算所需驱动的负载转矩。

根据应用需求和机械系统的要求,确定所需的最大持续转矩和加速度转矩。

2. 步进角度:步进电机的旋转角度由步进角决定,常见的步进角有1.8°和0.9°。

选择合适的步进角取决于应用的精度要求和控制系统的分辨率。

3. 步进电机类型:根据具体应用需求,选择合适的步进电机类型,如单向旋转、双向旋转、混合磁体等。

4. 推动方式:根据控制系统的要求和应用场景,选择合适的推动方式,如全步进模式(Full-Step)、半步进模式(Half-Step)或微步进模式(Microstep)等。

5. 驱动器选择:根据步进电机的额定电流、驱动电压和控制方式选择合适的驱动器。

驱动器应具备适当的功率、保护功能和接口兼容性。

6. 总负载惯量计算:考虑到驱动系统的动态响应和稳定性,需要计算总负载的惯性矩,确定所需的步进电机的惯性矩和加速度能力。

7. 工作环境:根据具体工作环境的要求,考虑步进电机的外形尺寸、防护等级、工作温度范围等因素。

8. 可靠性和寿命:了解步进电机的可靠性指标和寿命预期,以确保合适的使用寿命和可靠性。

在进行步进电机的选型时,需要结合上述因素进行综合考虑,并根据实际需求和应用环境选择合适的步进电机。

此外,还应注意与步进电机相关的控制系统、反馈系统和机械传动系统的匹配性,以实现良好的性能和稳定运行。

最好咨询专业的电机供应商或工程师以获取更准确的建议和选择。

步进电机的选型与计算步进电机是一种常见的电动机类型,广泛应用于各种自动控制系统中。

步进电机以其结构简单、运动精确和控制方便的特点,被广泛应用于打印机、数控机床、机器人等领域。

在选择步进电机和进行计算时,需要考虑以下几个方面:步进角度、扭矩、电流、电压、转速和加速度。

本文将对步进电机的选型和计算进行详细介绍。

1.步进角度选择步进电机通常有两种步进角度可选:1.8度和0.9度。

其中1.8度步进角度的电机更为常见,但如果需要更高的运动精度,可以选择0.9度步进角度的电机。

步进角度越小,电机一圈的步数越多,运动精度也就越高。

2.扭矩选择扭矩是步进电机的输出能力,通常由电机的尺寸和电流决定。

选择合适的扭矩需要考虑应用场景下的负载情况。

如果负载较大或需要较大的运动力矩,需要选择具有较大扭矩的电机。

3.电流选择4.电压选择选择步进电机的电压需要考虑到驱动器的额定电压。

步进电机的电压应该与驱动器能够提供的电压匹配,以确保电机正常工作。

通常,选择合适的电压可以提高电机的响应速度和运动精度。

5.转速和加速度选择在进行步进电机的计算时,可以根据具体的参数和公式进行计算。

以下是步进电机常用的几个计算公式:1.步进电机的转速计算公式:转速 = 频率× 步进角度× 60(单位:rpm)2.步进电机的转矩计算公式:转矩=功率/转速(单位:Nm)3.步进电机的加速度计算公式:加速度 = (最终速度 - 初始速度)/ 时间(单位:rad/s²)这些公式可以根据具体的参数进行灵活计算,以满足不同应用场景的需求。

总结起来,步进电机的选型和计算需要考虑步进角度、扭矩、电流、电压、转速和加速度等因素。

根据具体的应用场景需求,选择合适的步进电机,并进行相关参数的计算,以满足项目的设计要求。

步进电机选型的计算示例一、必要脉冲数和驱动脉冲数速度计算的示例下面给出的是一个3相步进电机必要脉冲数和驱动脉冲速度的计算示例。

这是一个实际应用例子,可以更好的理解电机选型的计算方法。

1.1 驱动滚轴丝杆如下图,3相步进电机(1.2°/步)驱动物体运动1秒钟,则必要脉冲数和驱动脉冲速度的计算方法如下:必要脉冲数=10010×360°1.2°=3000[脉冲]如果采用自启动方式驱动1秒钟,则驱动脉冲速度应该这样计算:3000[Pulse]/1[sec]=3[kHz]但是,自启动速度不可能是5kHz,应该采用加/减速运行方式来驱动。

如果加/减速时间设置为定位时间的25%,启动脉冲速度为500[Hz],则计算方法如下:驱动脉冲速度[Hz]=3000[脉冲]-500[Hz]×0.25[秒]1[秒]-0.25[秒]=3.8 [kHz]如图所示:1.2驱动传动带如下图,3相步进电机(1.2°/步)驱动物体运动1秒钟。

驱动轮的周长即旋转一圈移动的距离大约为50[mm]。

因此,所需要的必要脉冲数为:必要脉冲数=110050×360°1.2°=6600 [脉冲]所需参数同上例驱动滚轴丝杆,采用加/减速运行模式,则驱动脉冲速度为:驱动脉冲速度[Hz]=6600[脉冲]-500[Hz]×0.25[秒]1[秒]-0.25[秒]=8.7 [kHz]如图所示:二、负载力矩的计算示例(T L)下面给出的是一个3相步进电机负载力矩的计算示例。

这是一个实际应用例子,其中的数字公式有助于更好的理解电机选型的应用。

2.1滚轴丝杆驱动水平负载如下图,滚轴丝杆驱动水平负载,效率为90%,负载重量为40千克,则负载力矩的计算方法如下:T L=m·P B2πη×1i[kgf·cm]T L=40[kg]×1[cm]2π×0.9×11=7.07 [kgf·cm]2.2传送带驱动水平负载传送带驱动水平负载,效率为90%,驱动轮直径16毫米,负载重量是9千克,则负载力矩的计算方法如下:T L=D2×m ×1η×1i[kgf·cm]T L=1.6 [cm]2×9 [kg] ×10.9×11=8 [kgf·cm]2.3滚轴丝杆和减速器驱动水平负载如下图,滚轴丝杆螺距为5毫米,效率为90%,负载重量为250千克,则负载力矩的计算方法如下:T L=m·P B2πη×1i[kgf·cm]T L=250[kg]×0.5[cm]2π×0.9×110=2.21 [kgf·cm]这是水平方向负载的计算结果,如果是垂直方向的负载,则力矩应该是此结果的2倍,而且此结果仅包括负载力矩,电机的总负载还应该包括加/减速力矩,但是,计算中很难得到准确的负载惯性惯量,因此,为了解决这个问题,在实际计算负载力矩的时候,特别是自启动或需要迅速加/减速的情况,我们应该在此基础上再乘以一个安全系数。

步进电机选型的计算示例步进电机是一种将电脉冲转化为机械角度的装置,广泛应用于工业自动化领域。

选型步进电机时,需要考虑以下几个方面的因素:1.载荷特性:首先需要确定所需驱动的载荷特性,包括转动惯量、负载扭矩和转速等。

这些参数会决定步进电机的尺寸大小、型号和驱动电流等。

2.加速度和减速度:根据需要的加速度和减速度来选择步进电机。

通常情况下,较大的转动惯量需要更大的电机和更高的驱动电流,以实现较快的加速和减速。

3.驱动方式:根据具体应用的要求来选择驱动方式,主要有全步进驱动和微步进驱动两种。

全步进驱动具有较大的转动角度,而微步进驱动可以实现更精细的位置调整。

4.电磁噪声:步进电机在工作时会产生电磁噪声,需要考虑噪声水平是否符合所需应用的要求。

下面以一个实际应用的计算示例来说明步进电机的选型过程。

假设需要选型的应用为驱动一个转动惯量为0.5 kg·m²的载荷,要求达到最大转速为300 RPM,加速度为5000 RPM/s,减速度为8000RPM/s。

根据这些参数,我们可以按照以下步骤进行步进电机的选型计算:1. 确定负载扭矩:载荷的转动惯量可以根据实际情况或者相关设计手册得到。

假设转动惯量为0.5 kg·m²,可根据公式T=Jα 计算所需的平均扭矩。

其中,T为负载扭矩,J为转动惯量,α为加速度。

根据给定的加速度为5000 RPM/s,可得到平均扭矩T=Jα=0.5kg·m²×5000RPM/s=2500 N·m。

2.确定最大扭矩:最大扭矩一般是平均扭矩的2-3倍,以确保电机在加速和减速时能够提供足够的动力。

假设最大扭矩为平均扭矩的2倍,即最大扭矩为5000N·m。

3.确定转速范围:根据要求的最大转速为300RPM,可以根据实际情况选择合适的步进电机型号。

一般来说,步进电机的最大转速会在数据手册中给出。

4.确定驱动电流:驱动电流的大小与所需的扭矩和转速有关。

步进电机的计算与选型实

用计算

Prepared on 22 November 2020

步进电机的计算与选型

对于步进电动机的计算与选型,通常可以按照以下几个步骤:

1)根据机械系统结构,求得加在步进电动机转轴上的总转动惯量eq J;

T;

2)计算不同工况下加在步进电动机转轴上的等效负载转矩eq

3)取其中最大的等效负载转矩,作为确定步进电动机最大静转矩的依据;

4)根据运行矩频特性、起动惯频特性等,对初选的步进电动机进行校核。

1.步进电动机转轴上的总转动惯量eq J的计算

加在步进电动机转轴上的总转动惯量eq J是进给伺服系统的主要参数之一,

它对选择电动机具有重要意义。

eq J主要包括电动机转子的转动惯量、减速装置

与滚珠丝杠以及移动部件等折算到电动机转轴上的转动惯量等。

T的计算

2.步进电动机转轴上的等效负载转矩eq

步进电动机转轴所承受的负载转矩在不同的工况下是不同的。

通常考虑两

种情况:一种情况是快速空载起动(工作负载为0),另一种情况是承受最大

工作负载。

T

(1)快速空载起动时电动机转轴所承受的负载转矩eq1

T=T+T+T (4-8)

eq1amax f0

T——快速空载起动时折算到电动机转轴上的最大加速转矩,单位式中amax

为N·m;

T——移动部件运动时折算到电动机转轴上的摩擦转矩,单位

f

N·m;

T——滚珠丝杠预紧后折算到电动机转轴上的附加摩擦转矩,单位

为N·m。

具体计算过程如下:

1)快速空载起动时折算到电动机转轴上的最大加速转矩:

amax eq 2T =J =60eq m

a J n t πε (4-9)

式中 eq J ——步进电动机转轴上的总转动惯量,单位为2kg m ⋅;

ε——电动机转轴的角加速度,单位为2/rad s ;

m n ——电动机的转速,单位r/min ;

a t ——电动机加速所用时间,单位为s ,一般在~1s 之间选取。

2)移动部件运动时折算到电动机转轴上的摩擦转矩:

f T =2F i πη摩h

P (4-10)

式中 F 摩——导轨的摩擦力,单位为N ;

h P ——滚珠丝杠导程,单位为m ;

η——传动链总效率,一般取0.70.85η=;

i ——总的传动比,/s m i n n =,其中m n 为电动机转速,s n 为丝杠的

转速。

其中式(4-10)中的导轨的摩擦力为:

F μ摩c =(F +G) (4-11)

式中 μ——导轨的摩擦因素(滑动导轨取~,滚动导轨取~);

c F ——垂直方向的工作负载,车削时为c F ,立铣时为z F ,单位为N ,空载时c F =0;

G ——运动部件的总重力,单位为N ;

3)滚珠丝杠预紧后折算到电动机转轴上的附加摩擦转矩:

200T =(1)2F i ηπη-YJ h P (4-12)

式中 F YJ ——滚珠丝杠的预紧力,一般取滚珠丝杠工作载荷F m 的1/3,单位为N ;

0η——滚珠丝杠未预紧时的传动效率,一般取00.9η≥。

由于滚珠丝杠副的传动效率很高,所以由式(4-12)算出的0T 值很

小,在式(4-8)中与amax T 和f T 比起来,通常可以忽略不计。

(2)最大工作负载状态下电动机所承受的负载转矩eq2T

eq2t 0T =T +T T f + (4-13)

式中 T f 和0T 分别按式(4-10)和式(4-12)进行计算。

而折算到电动机转轴上的最大工作负载转矩t T 由下式计算:

t T =2F i πηf h

P (4-14)

式中 F f ——进给方向最大工作载荷,单位为N ;

经过上述计算后,可知加在步进电动机转轴上的最大等效负载转矩应为:

{}eq eq1eq2T =max T ,T (4-15)

3. 步进电动机的初选

将上述计算所得的eq T 乘上一个系数K ,用eq KT 的值来初选步进电动机的最大静转矩,其中的系数K 称做安全系数。

因为在工厂应用中,当电网电压降低时,步进电动机的输出转矩会下降,可能会造成丢步,甚至堵转。

所以,在选择步进电动机最大静转矩的时候,需要考虑安全系数K ,对于开环控制,一般应在~4之间选取。

此后,对于初选好的步进电动机,还需要按以下步骤进行校核。

4. 步进电动机的性能校核

(1)最快工作进给速度时电动机输出转矩校核 由最快工作进给速度maxf ν(mm/min)和系统脉冲当量δ(mm/脉冲),可计算出电动机对应的运行频率为:

max maxf f =60f

νδ (4-16)

从初选的步进电动机的矩频特性曲线,找出运行频率maxf f 所对应的输出转矩maxf T ,检查maxf T 是否大于最大工作负载转矩eq2T 。

若是,则满足要求;若否,则需要重新选择电动机。

(2)最快空载移动时电动机输出转矩校核 由最快空载移动速度max

ν(mm/min)和系统脉冲当量δ(mm/脉冲),仿照式(4-16),算出电动机对应的运行频率max f ,再从矩频特性曲线上找出max f 所对应的输出转矩max T 。

检查max T 是否大于快速空载起动时的负载转矩eq1T 。

若是,则满足要求;若否,需要重新选择电动机。

(3)最快空载移动时电动机运行频率校核 由最快空载移动速度max

ν(mm/min)和系统脉冲当量δ(mm/脉冲),算出电动机对应的运行频率max f。

检查max f 有没有超出所选电动机的极限空载运行频率。

(4)起动频率的校核

步进电动机的起动频率是随其轴上负载转动惯量的增加而下降的(见图4-7),所以需要根据初选的步进电动机的起动惯频特性曲线,找出电动机转轴上总转动惯量eq J 所对应的L f 。

当产品资料不提供惯频特性曲线时,也可以通过下式对L f 进行估算:

L f q

(4-17)

式中 q f ——电动机空载起动频率,单位为Hz ,可有产品资料查得;

eq J ——加在步进电动机转轴上的总转动惯量,单位为2

kg m ⋅; m J ——步进电动机转子转动惯量,单位为2kg m ⋅。

从式(4-17)中可知,步进电动机克服惯性负载L f 肯定小于空载起动频率q f 。

要想保证步进电动机起动时不失步,任何时候的起动频率都必须小于L f 。

功率

步进电机一般在较大范围内调速使用、其功率是变化的,一般只用力矩来衡量,力矩与功率换算如下:

P=ω·M

ω=2π·n/60

P=2πnM/60

其P 为功率单位为瓦,ω为每秒角速度,单位为弧度,n 为每分钟转速,M 为力矩单位为牛顿·米

P=2πfM/400(半步工作)其中f 为每秒脉冲数(简称PPS)。