烟机叶轮的计算模型研究与强度分析

- 格式:pdf

- 大小:753.78 KB

- 文档页数:4

烟气轮机动叶片冲蚀机理的数值研究与分析于洋;王晓放;李丽丽【摘要】本文采用Spalart-Allamaras湍流模型,应用NUMECA软件对某单级烟气轮机内部流场进行数值模拟,并根据计算结果对此烟气轮机动叶片的冲蚀机理进行分析.分析结果表明:喷嘴斜切部分产生激波,受激波影响喷嘴出口气流不稳定,加之动叶扭曲规律及安装角与工质在动叶入口的速度方向不符,使动叶流道内存在大面积的二次流动、附面层脱离及旋涡,流动不稳定,动叶片叶根冲蚀严重,安全性能较差.【期刊名称】《燃气轮机技术》【年(卷),期】2011(024)002【总页数】5页(P51-55)【关键词】烟气轮机;数值模拟;冲蚀;二次流动【作者】于洋;王晓放;李丽丽【作者单位】大连理工大学能源与动力学院,辽宁大连,116024;大连理工大学能源与动力学院,辽宁大连,116024;大连理工大学能源与动力学院,辽宁大连,116024【正文语种】中文【中图分类】TK478烟气轮机(以下简称烟机)在石化企业广泛应用,并发挥着非常重要的作用[1]。

石化企业在化工流程中除正常产品之外,还会产生一些不能被利用的、不能随意排放的有毒、有害介质,将这些介质集中燃烧,产生高温、高压气体,经过烟机实现能量转换,再次做功,既降低了污染又回收了能源,对节能降耗以及环境保护都有着重要意义。

但是目前为止烟机尚未得到业内学者的足够重视,对烟机的研究不多,特别是关于烟气轮机内部流场及内部流场的气固两相流方面公开发表的文章少之又少[2-4]。

烟机的工作条件很差,效率低,运行周期较短,叶片冲蚀严重(见图1),实际运行中烟机存在的问题较多,安全性与可靠性较差。

本文研究的烟机运行2个月就要更换叶片,运行半年动叶就要报废。

针对以上问题采用数值模拟的方法再现烟机中的内部流动情景,分析烟机冲蚀的影响因素。

1 数值模拟本研究分别模拟了运行工况下考虑冷却蒸汽影响和不考虑冷却蒸汽影响的烟机内部流动。

从而分析了运行工况内部流场对烟机冲蚀的影响因素。

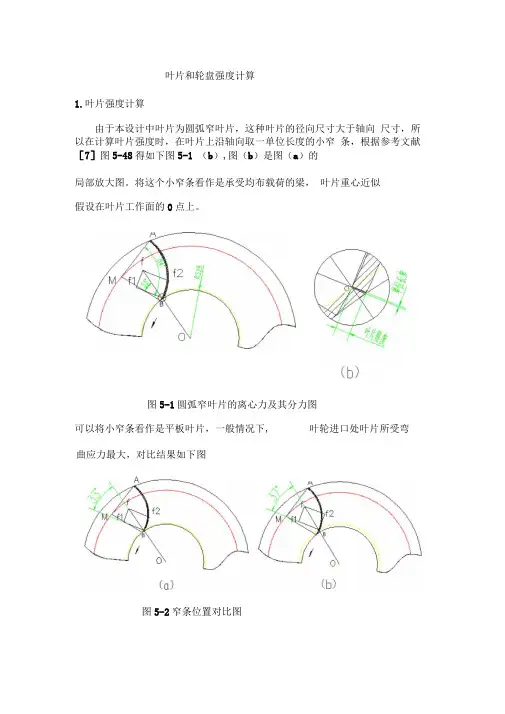

叶片和轮盘强度计算1.叶片强度计算由于本设计中叶片为圆弧窄叶片,这种叶片的径向尺寸大于轴向 尺寸,所以在计算叶片强度时,在叶片上沿轴向取一单位长度的小窄 条,根据参考文献[7]图5-48得如下图5-1 (b ),图(b )是图(a )的局部放大图。

将这个小窄条看作是承受均布载荷的梁, 叶片重心近似图5-1圆弧窄叶片的离心力及其分力图图5-2窄条位置对比图可以将小窄条看作是平板叶片,一般情况下,叶轮进口处叶片所受弯假设在叶片工作面的0点上。

曲应力最大,对比结果如下图由按参考文献[1]式(7-42 )得叶片最大弯曲应力公式为-冷吟EcosP,可见P 值越小,弯曲应力值越大,由此得本设计中叶轮进口处叶片所受弯曲应力最大。

由图5-1测得2—84:P曲R c =0.329m,b = 0.14m叶片与轮盘轮盖的连接为焊接,可以假定叶片为一固定梁。

叶片的离心力f可分解为f1和f2两个分力。

由f2产生的弯曲应力因叶片的抗弯截面模量较大,可忽略不计。

只计算f1产生的弯曲应力即可。

分力f1引起的最大弯曲应力按参考文献[1]式(7-42)得^max已知:叶片厚度6 = 0.008m旋转角速度= 49.74r ads60 60材料的密度P =7.85>d03(kg/m3) 将各值代入上式得2b max = 1X 7.85 咒103X X 0.329 X49.742x cos332 0.008= 6.56咒106(N /m2) 叶片材料选用16Mn低合金钢,屈服点为兀=345勺06Pa,满足要求。

2.轮盘强度计算如图5-3所示由参考文献[1]式(7-54),轮盘的直径D 2 =1.4m ,中间孔的直径D i = 0.64m 选取轮盘厚度6 = 0.008m轮盘的最大应力按参考文献[1]式(7-52)计算码=6500u ;[1 +0.212( D 1)2] D 220 64 2 = 6500% 69.642X [1 +0.212%(行)2]= 32.92xi06(N/m 2)叶片引起的附加应力为% T i KF2 F i轮盘的最大应力为CT =^廿+cr t2 =32.92 X106 +16.43X106 =49.35x106(N/m2)轮盘的材料为Q235A,其屈服点bs=235N/mm23•轮盖的强度计算与轮盘强度计算过程类似,除了轮盖的叶片负荷分配系数K=0.5。

100kW微型燃机涡轮叶轮强度及振动分析的开题报告

尊敬的评审专家:

本文将介绍一个关于100kW微型燃机涡轮叶轮强度及振动分析的研究开题报告。

该微型燃机涡轮叶轮的特点是工作温度高、负荷变化频繁、惯性质量小。

因此,为保障燃机性能和寿命,需要对其进行强度及振动分析。

本研究将着重对涡轮叶轮的

强度及振动进行分析,并根据分析结果对其进行优化设计。

主要研究内容如下:

1. 燃机涡轮叶轮设计和工作原理分析:对微型燃机涡轮叶轮的设计进行详细分析,包括尺寸、材料、工艺以及切削参数等。

2. 叶轮强度分析:通过有限元分析软件,对微型燃机涡轮叶轮的强度进行分析,确定其最大极限应力、最大变形量等参数。

3. 叶轮振动分析:通过模态分析及频响分析等方法,对叶轮振动特性进行分析,确定其共振频率及振幅等参数。

4. 优化设计:根据分析结果对涡轮叶轮的设计进行优化,提高其强度及降低振动。

本研究的意义在于提高微型燃机的工作效率及寿命,同时也可为其他类型燃机的设计和研究提供一定的参考价值。

关键词:微型燃机;涡轮叶轮;强度分析;振动分析;优化设计。

感谢专家评审。

风机叶轮强度计算全文共四篇示例,供读者参考第一篇示例:风机叶轮是风机中最重要的部件之一,它直接影响到风机的性能和稳定性。

叶轮强度计算是设计和制造风机叶轮时必须进行的重要工作之一。

本文将详细介绍风机叶轮强度计算的基本原理、计算方法和注意事项。

一、叶轮强度计算的基本原理风机叶轮在工作过程中承受风力的作用,需要具备足够的强度来抵抗风力的作用,以保证叶轮的安全运行。

叶轮强度计算的基本原理是根据力学原理和叶轮结构特点,通过计算得出叶轮在不同工况下的受力情况,进而确定叶轮的强度是否满足设计要求。

1. 叶轮的受力分析叶轮在工作过程中受到风力和旋转惯性力的作用,需要通过受力分析来确定叶轮在不同工况下的受力情况。

根据叶轮的结构和受力情况,可以采用有限元分析等方法对叶轮进行受力分析,得出叶轮的应力和变形情况。

通过叶轮的受力分析结果,可以计算出叶轮的应力和变形情况,进而确定叶轮的强度是否满足设计要求。

叶轮的强度计算一般包括弯曲强度、拉伸强度、剪切强度等方面的计算,需要根据叶轮的结构和受力情况进行综合考虑。

1. 叶轮的设计要符合叶轮的工作环境和工作要求,需考虑叶轮的材料、结构和制造工艺等因素。

2. 在叶轮强度计算中,需要充分考虑叶轮在不同工况下的受力情况,避免出现强度不足的情况。

3. 叶轮的强度计算需要遵循相关的标准和规范,确保计算结果准确可靠。

4. 需要进行叶轮的强度验证测试,以确保叶轮的实际强度与计算结果相符。

风机叶轮强度计算是设计和制造风机叶轮时不可忽视的重要工作,只有通过科学的叶轮强度计算,才能确保叶轮在工作过程中具有足够的强度和稳定性,从而保证风机的安全运行和高效性能。

希望本文能对您了解风机叶轮强度计算有所帮助。

第二篇示例:风机是一种常见的动力设备,用来将风力转化为机械能,常用于工业、农业和民用领域。

而风机的核心部件之一就是叶轮,它负责将风能转化为机械能。

叶轮必须具备足够的强度来承受来自气流的巨大压力和力量,否则容易发生断裂、破裂等危险情况。

叶轮设计计算范文叶轮设计是涉及流体力学、材料力学、结构力学等多个学科的综合性工作。

其目的是设计出符合工作条件、能高效转化能量的叶片形状和结构。

下面将从叶轮流场分析、叶片强度计算、材料选择和叶轮结构设计等方面详细介绍叶轮设计计算的内容。

1.叶轮流场分析:叶轮的关键是要保证流体能够顺利通过,并且能够产生预期的工作效果。

因此,叶轮流场分析是叶轮设计的重要环节。

流场分析主要涉及流体力学、计算流体力学等方面的方法。

通过将叶轮建模并进行流场计算,可以得到叶轮内部的速度、压力等参数,进而对叶轮进行优化。

2.叶片强度计算:叶片在工作过程中需要承受来自流体的压力力和离心力等力的作用,因此叶片的强度设计是很重要的。

叶片强度计算需要考虑不同的工作条件和材料特性,并综合运用材料力学和结构力学的知识。

通过计算,确定叶片的几何参数、材料特性等,以满足叶片的刚度和强度要求。

3.材料选择:叶轮在设计过程中需要选择适合的材料来制造。

材料的选取需要综合考虑叶轮的工作条件、使用寿命、制造成本等因素。

常用的叶轮材料有金属材料(如铸铁、钢、铝合金)、塑料和复合材料等。

不同材料具有不同的强度、硬度、韧性等特性,因此需要根据实际情况选择最合适的材料进行设计。

4.叶轮结构设计:叶轮的结构设计是指确定叶轮的几何形状以及连接方式等。

叶轮的结构设计需要综合考虑叶片的倾角、倾数、长度等参数,以及叶片与轴的连接方式、安装方式等。

此外,还需要考虑叶片之间的间隙、叶片阻力等因素对叶轮性能的影响。

通过合理设计叶轮的结构,可以提高叶轮的工作效率和稳定性。

总结起来,叶轮设计计算是一个复杂而综合的工作,需要涉及多个学科的知识。

通过对叶轮流场分析、叶片强度计算、材料选择和叶轮结构设计等方面进行科学的计算和分析,可以设计出性能优良、效率高的叶轮,满足不同工况下的使用要求。

叶轮设计计算的目的是为了提高叶轮的工作效率和可靠性,减少能源的浪费,推动叶轮技术的发展和应用。

微型燃机涡轮叶轮强度及振动特性计算分析孙志江 于丽君 赵会琴沈阳黎明航空发动机(集团)有限责任公司技术中心燃气涡轮设计研究所,110043[ 摘 要 ] 本文采用大型有限元分析软件包ANSYS 5.7对某微型燃机涡轮叶轮强度及叶片振动特性进行了计算分析。

计算中采用的是三维实体有限元计算方法,通过实体建模、网格划分、加载边界条件、计算以及后处理等步骤得出涡轮叶轮关键部位的应力水平、安全系数、变形量以及叶片的Campbell 共振图。

[ 关键词 ] 有限元 布尔运算 边界条件 屈服极限 安全系数 振动特性 Campbell 共振图Calculation and Analysis on the Turbine Impeller Intensityand Vibrant Characteristic of a certain Micro-turbineSun Zhijiang Yu Lijun Zhao HuiqinShenyang Li Ming Aero-engine (Group) Co., Ltd., 110043[ Abstract ] A large type of limited element analysis software package ANSYS 5.7 is applied in calculation andanalysis on the impeller intensity and blade vibrant characteristic of a certain micro-turbine in this article. 3D-solid limited element method is used In calculation, by 3D modeling, meshing, loading edge condition, calculating and post-processing to get the stress level, safety factors, displacement of key position in turbine and Campbell resonance diagram of blade.[ Keyword ] Limited element Boolean calculation Edge condition Bending limit Safety factorVibrant characteristic Campbell resonance diagram1. 前言微型燃气轮机是一种能够为动力能源市场提供清洁、高质量动力能源的微型热力发电设备。

叶轮分析报告1. 引言叶轮是一种可以通过流体的作用产生力和功的装置,广泛应用于液压、气动和热力系统中。

叶轮的设计和性能分析对于提高系统效率和可靠性至关重要。

本报告将对叶轮进行分析,并评估其性能。

2. 叶轮的组成和工作原理叶轮通常由若干叶片和轮盘组成。

当流体通过叶轮时,叶片会受到流体的冲击和作用力,进而转动轮盘。

叶片的形状、数量和排列方式对叶轮的性能有重要影响。

叶轮的工作原理可以简单概括为以下几个步骤:1.流体进入叶轮,并与叶片相互作用。

2.由于流体的冲击和作用力,叶片开始转动。

3.叶片的转动会产生力和功,可以用来驱动其他设备或者加速流体。

4.流体离开叶轮后,进一步进入系统。

3. 叶轮的设计和选择3.1 叶片的形状和数量叶片的形状和数量是叶轮设计中的重要参数。

一般来说,叶片越多,叶轮的性能越好。

然而,叶片数量过多会增加制造成本和复杂性。

叶片的形状可以采用直线型、曲线型或复合型。

直线型叶片适合用于高速流体,而曲线型叶片则适用于低速流体。

复合型叶片可以结合两者的优点,提高叶轮的适用范围。

3.2 叶轮的材料选择叶轮可以采用各种材料制造,包括金属、塑料和复合材料等。

选择合适的叶轮材料需要考虑以下几个因素:•强度和硬度:叶轮需要能够承受流体的冲击和作用力,因此需要具备足够的强度和硬度。

•耐腐蚀能力:叶轮在一些特殊环境中可能会接触到腐蚀性流体,所以需要选择具有良好耐腐蚀能力的材料。

•温度稳定性:叶轮在高温环境下可能会暴露于高温流体,需要选择能够稳定工作的材料。

3.3 叶轮的尺寸和转速叶轮的尺寸和转速也是设计中的重要参数。

叶轮的尺寸需要根据预计的流体流量和压力降进行确定。

而转速的选择则需要考虑叶片的强度和叶轮的工作效率。

4. 叶轮的性能评估叶轮的性能评估可以通过测量其功率、效率和流量来完成。

4.1 功率叶轮的功率是指叶轮在流体作用下所产生的力和功。

可以通过测量叶轮的扭矩和转速来计算功率。

4.2 效率叶轮的效率是指叶轮对流体能量的利用效率。

两种离心通风机叶轮零部件强度计算方法的比较分析蔡建程 袁民健 卢傅安 祁大同 邱长安 /西安交通大学能源与动力工程学院摘要:阐述了叶轮零部件强度分析的传统计算方法和有限元计算方法,并进行了比较分析,提出了建议和要求,给出了结论。

关键词:离心式通风机;叶轮;强度;有限元分析 中图分类号:TH432 文献标识码:B 文章编号:1006-8155(2007)05-0030-04A Contrast between Classical Method and Finite Element Method for Calculating Strength of Impeller Parts in Centrifugal FansAbstract: This paper specifies the classical method and Finite Element Method for analyzing strength of impeller parts, and gives the comparison and analysis for them. The advice and requirements are pointed out. And the conclusion is obtained.Key words: centrifugal fan; impeller; strength; Finite Element Method (FEA)0 引言分别用传统方法和有限元方法计算了某离心通风机叶轮零部件强度。

在传统的计算分析中,叶轮零部件(包括轮盘,轴盘,叶片,铆钉)强度都满足要求。

而在使用通用有限元分析软件ANSYS 及NASTRAN 计算时,如果不考虑叶片根部与轮盘之间的焊接工艺情况,这些部位的应力则超过材料许用应力。

本文采用增加这些部位单元的厚度来模拟焊接工艺以消除应力集中,使得出的应力值低于材料的许用应力,并依据计算结果对焊缝的几何尺寸及焊接质量提出相应要求,确保风机的安全运行。