高炉出铁沟长寿化实践

- 格式:pdf

- 大小:266.30 KB

- 文档页数:5

![武钢炼铁厂5号高炉实习报告[1]](https://uimg.taocdn.com/04a31bd180eb6294dd886cb6.webp)

武钢炼铁厂5号高炉实习目的毕业实习是我们专业重要的教学环节,是专业课教学的一个组成部分。

通过在实习厂主要岗位的生产劳动、现场参观、现场教学和讨论,培养和锻炼我们在生产现场独立工作的能力,分析问题的方法和解决问题的能力,理论联系实际的能力及科学的思维方法。

在牢固掌握专业理论知识的基础上,我们深入到武汉钢铁集团炼铁厂5号高炉,详细了解炼铁工艺流程及其主要设备,收集毕业设计所需的参数等相关资料。

在学习工程技术人员和工人师傅在长期实践中积累的丰富知识和经验的同时,我们还要学习他们勤奋工作的精神和实事求是的工作作风,学习他们的生产实际知识和为“四化”勤奋工作的精神,增强热爱专业,热爱劳动的思想。

为毕业设计的顺利进行以及以后踏上工作岗位奠定坚实的基础。

实习时间共两周,即20xx年x月x日—20xx年x月xx日实习地点武钢炼铁厂5号高炉1 武钢炼铁厂简介武钢股份公司炼铁总厂于2008年6月成立,包括烧结分厂、炼铁分厂,是武钢生产烧结矿和制钢生铁、铸造生铁的首道工序厂,具有精良的生产装备和先进的技术优势,主要经济技术指标在国内外同行业中处于领先地位。

炼铁分厂(原炼铁厂)于1957年破土动工,1958年建成投产。

经过50年的建设、改造和发展,已拥有8座现代化大型高炉,其中3200 m3的有3座,3800m3的有1座(暂未投产),年生产能力超过15 00万吨,是我国生铁的主要生产基地之一。

炼铁分厂坚持走引进、消化与自主开发之路,无料钟炉顶、软水密闭循环、环保型INBA炉渣处理系统、薄炉衬铜冷却壁、高炉专家系统等一大批当代先进的炼铁工艺广泛应用于高炉生产之中,高炉利用系数进入国际一流、国内领先水平。

武钢炼铁厂5号高炉是武钢自行投资建成的一座集国内外十余种先进技术于一身的特大型现代化高炉,于1991年10 月19日点火投产。

高炉有效容积3200 m3,共有32个风口,皮带上料,环形出铁场,设有4个出铁口,对称的两个铁口出铁,另两个检修备用,日产生铁7000t以上。

高炉长寿技术的应用与研究摘要:本文就是结合高炉长寿研究方面的新技术并结合具体的高炉项目从而探讨了高炉的长寿技术设计,并且在结合实际时间经验的基础上探究了如何做好炉型设计、炉体冷却、耐火砖、喷涂料的选用等方面,进而论述了高炉长寿技术的验证结果,希望本文的这些研究可以为延长我国高炉的实际使用寿命提供一些有意义的参考。

关键词:高炉;长寿技术;炉型;耐火材料前言高炉的长寿技术是一项系统性很强的技术,其需要将高炉的设计、选材、建造、及维护技术等进行多方面的技术融合,才可达到延长高炉寿命的效果。

我们想完成这一目标,就要结合最新的技术、设备、完善生产管理方案,这样我们才可以达到我们所想要的高产、低耗、长寿的目的[1]。

这就要求我们在设计时,像炉型、耐火砖、喷涂料等都要精心挑选,系统的优化,这样高炉的寿命才能保证。

本文就总结出影响高炉寿命的几种主要因素,像高炉的设计、设备质量、耐火材料、燃料操作、维护等方面都是其影响因素,而且随着我们深入的探究其更多的影响因素正在被探究出来。

同时随着我国设计技术的提升,我们所使用的高炉寿命也有了很大的提升,但是与国际最高水平尚还有一定的差距。

所以本文就针对对这一问题进行了论述,以期为我国高炉后续的完善提供一定的参考。

一、影响高炉寿命的因素(一)炉型设计我国的高炉其炉型设计基本上都是参考同类产品而改进完善而来的。

同时随着其设计研究的深入,其炉型正向着矮胖型的方向发展。

但是这样的设计是优缺点同样突出的,总的来说就是我们可以通过加深死铁层深度,加大高炉的直径,从而有效提高高炉的生产效率;同时矮胖的炉身也使炉内腹的煤气上升更顺畅,减少热冲击,进而降低炉内机械的磨损,这样高炉也就增寿了[2]。

(二)炉衬耐火材料高炉内的下作情况一般情况下是最复杂的,所以我们想要保证其炉衬的使用寿命,就要根据其侵蚀状况,找出原因,这样才可以有针对性地用最合适的材料去修补或构建。

我们为了达到使炉衬的热面可以在强化冷却的情况下建立相对稳定的凝结渣铁保护层的目的,我们所选用的炉衬材料必须是超微孔炭砖。

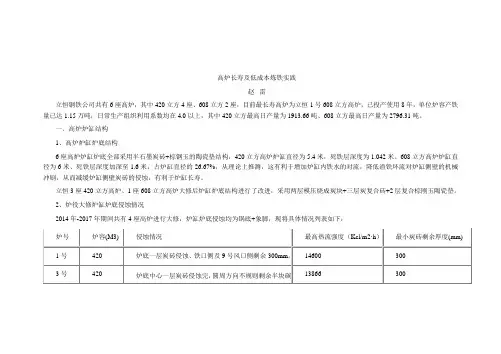

高炉长寿及低成本炼铁实践赵雷立恒钢铁公司共有6座高炉,其中420立方4座、608立方2座,目前最长寿高炉为立恒1号608立方高炉,已投产使用8年,单位炉容产铁量已达1.15万吨;日常生产组织利用系数均在4.0以上,其中420立方最高日产量为1913.66吨、608立方最高日产量为2796.31吨。

一、高炉炉缸结构1、高炉炉缸炉底结构6座高炉炉缸炉底全部采用半石墨炭砖+棕钢玉的陶瓷垫结构,420立方高炉炉缸直径为5.4米,死铁层深度为1.042米。

608立方高炉炉缸直径为6米、死铁层深度加深至1.6米,占炉缸直径的26.67%,从理论上推测,这有利于增加炉缸内铁水的对流,降低渣铁环流对炉缸侧壁的机械冲刷,从而减缓炉缸侧壁炭砖的侵蚀,有利于炉缸长寿。

立恒3座420立方高炉、1座608立方高炉大修后炉缸炉底结构进行了改进,采用两层模压烧成炭块+三层炭复合砖+2层复合棕刚玉陶瓷垫。

2、炉役大修炉缸炉底侵蚀情况2014年-2017年期间共有4座高炉进行大修,炉缸炉底侵蚀均为锅底+象脚,现将具体情况列表如下:高炉解剖后,将炭砖扒出炉外的过程中发现,炭砖砌缝之间全部贴着金属单质,物证为柔软、呈白色状,主要成分为铅金属。

3、生产状态时危险部位通过对几座高炉正常生产状态的监测数据来看,由于是单铁口高炉,铁口侧热流强度高较为正常,但仍有一个特点即热风围管9-11号风口侧为第二热流强度高点。

高炉解剖后也验证了这一判断,砖的剩余厚度此处仅为200-300mm。

二、低成本炼铁措施1、配加多种性能不同的低价缺陷料为从烧结上降低成本,公司原料搭配上配加了诸多低价缺陷原料,配加2-3%海砂矿,其中TiO2=7.349%、配加3-7%硫酸粉,其中K+Na=0.654%、Zn=1.0-1.5%、配加5-10%浮山精粉,其中K+Na=0.25%、Zn=0.021%、配加5-10%外蒙二连粉,其中K+Na=0.15%、Zn=0.02%。

高炉出铁沟耐材“延寿”的障碍有哪些?孙志红1)岳卫东2)河南焦作大圣科技有限公司1)洛阳理工学院材料科学与工程系2)作为高炉炼铁基本要求,高炉必须持续不断地生产熔融铁水。

熔融铁水从高炉出铁口流出进入出铁场的主出铁沟,其主出铁沟的功能是将铁水从渣中分离。

沟中的撇渣器过梁使渣从顶部进入出渣沟,铁水从撇渣器过梁底部铁水通道流过,从而使铁和渣分离。

而铁沟料就是用来出铁沟内衬的耐火材料,铁沟料使用寿命的高低直接决定出铁沟的使用寿命,从而决定高炉的生产能力及效率的高低。

因此,高炉铁沟料是影响高炉生产的关键耐火材料之一,分析影响铁沟料使用寿命的因素对于促进高炉生产稳定顺行有着重要的意义。

原料是影响铁沟料寿命的重要因素之一刚玉骨料:刚玉骨料在铁沟料中占40%~60%左右,主要起骨架作用,它的Al2O3含量高低、硬度、粒径选择及分配等直接影响铁沟料的使用寿命。

刚玉骨料要求Al2O3含量大于95%,耐火度大于或等于1770℃。

合理选用刚玉骨料的粒径及严格控制级配是制造优质铁沟料的关键,骨料的临界粒度通常8mm~15mm,且在配料中大于1mm的粗颗粒应占有足够的比例,一般应大于60%。

同时,要使骨料保持严格的级配就要求骨料必须有较高的硬度和致密性,否则,在生产中骨料粗颗粒已被弄碎,从而影响粒度级配。

因此,现在生产铁沟料是使用Al2O3含量大于95%的刚玉骨料。

碳化硅和碳:碳化硅和碳均是高耐火、高导热、抗侵蚀的优良材料,两者配合更能发挥防氧化及阻止渣向基质渗透的作用。

碳化硅还因高硬度而能提高铁沟料的抗冲刷能力,而碳素对提高铁沟料抗热震稳定性有较大的作用。

碳化硅主要应以细粉形式加入,但也可能部分以颗粒形式加入,尤其是当碳化硅加入量较多时。

碳素材料可选用天然或人造石墨或无定形碳,但必须是低挥发性的。

碳化硅的加入量,视高炉容积大小及对料性的要求,可以在很大范围内波动,通常在10%~30%范围内,特别是在大中型高炉出铁主沟渣线料和铁线料中的调整,增加碳化硅含量有利于提高铁沟料抗高炉渣的侵蚀,目前多数铁沟料中SiC含量在15%~25%,以15%~20%居多。

攀钢一高炉大修采用的长寿化技术分析摘要:文章从设计的角度从高炉炉型结构、死铁层厚度、炉体内衬、炉体冷却、增加出铁口等方面阐述了攀钢一高炉大修采用的长寿化技术,使冶炼钒钛磁铁矿高炉一代炉龄无中修寿命达到15 a,可为类似工程提供参考。

关键词:高炉;钒钛磁铁矿;长寿;设计高炉长寿技术一直是炼铁工作者研究的重点课题,一代炉龄使用寿命越长,就意味着经济效益的不断提高。

随着我国炼铁技术的进步,国内高炉逐渐向大型化发展,出现了沙钢5 800 m3世界第一大高炉以及首钢5 500 m3等大容积高炉,高炉的设计能力、装备水平、施工质量、管理维护层次和使用寿命等方面均有显著提高。

但较之国外优秀高炉的长寿水平(无中修15~20 a),目前国内高炉的一代炉龄一般低于10年,仅少数高炉可实现10~15a的长寿目标。

攀钢高炉冶炼钒钛磁铁矿,炉容1 000~2 000 m3,其一代炉龄寿命维持在8~10 a左右。

由于原料的特殊性,炉容的扩大在当前攀钢冶炼技术及操作水平下已基本达到瓶颈,为了提高效益必须延长高炉寿命。

1 攀钢一高炉大修历史攀钢一高炉为国内外第一座冶炼高钛型钒钛磁铁矿普通大型高炉。

其设计有效炉容1 000 m3,1965年开工建设,1970年7月1日建成投产,采用攀枝花本地钒钛磁铁矿冶炼。

其第一代炉役采取的主要长寿化措施有:①普通粘土砖、大块碳砖相结合的复合结构炉底。

②炉体冷却第1~3段(炉底、炉缸部位)为光面冷却壁,第4~5段(炉腹、炉腰部位)为镶砖冷却壁,第6段(炉身下部)为光面冷却壁套支梁式水箱的复合结构,第7~11段(炉身中部)为四层支梁式水箱,第11段顶部到炉喉钢砖以下没有设计冷却结构,为全高铝砖砌筑。

1978年进行了第一次大修,炉容维持不变,炉底改为全粘土砖结构,炉身下部改为三段镶砖冷却壁。

1989年进行了第二次大修,炉容扩至1 200 m3,炉身下部改为三段带大头的镶砖冷却壁,炉身中部采用铸钢冷却水箱,炉体砖衬为粘土砖及高铝砖。

石横特钢1080m高炉延长炉役寿命实践第36卷第2期2014年4月山东冶金Shandong MetallurgyVol.36No.2April 2014摘要:石横特钢炼铁厂总结1080m 3高炉生产经验,通过增加死铁层深度、更换炉腹铜质冷却壁、调整炉缸炉底耐材结构、加强铁口维护等8项措施,高炉炉役寿命得到显著延长。

关键词:高炉;炉役寿命;炉型;炉体维护图分类:TG57文献标识码:B文章编号:1004-4620(2014)02-0073-02石横特钢1080m 3高炉延长炉役寿命实践田朋,唐斌,冯戈(山东石横特钢集团有限公司,山东肥城271612)收稿日期:2014-01-22作者简介:田朋,男,1984年生,2009年毕业于内蒙古科技大学冶金工程专业。

现为山东石横特钢集团有限公司炼铁厂助理工程师,从事高炉生产工艺技术工作。

1前言石横3#1080m 3高炉自2007年开炉至今已大修两次。

第1代炉役寿命2.5a,炉腹铸钢冷却壁破损严重,无法快速形成保护渣皮,频繁出现炉皮发红、烧穿等情况;第2代炉役寿命1.8a,二三段冷却壁之间环碳侵蚀严重,最薄处的厚度仅为70mm。

而1#1080m 3高炉第一代炉役寿命仅11个月,主要因铁口下方、二三段冷却壁之间环碳侵蚀严重,最薄处厚度80mm。

经总结得出,炉腹冷却壁和炉缸环碳使用寿命成为制约1080m 3高炉寿命的短板。

因此,石横炼铁厂吸取之前经验教训,从选择高质量碳砖入手,严格把关砌筑质量,增加死铁层深度和炉缸侧壁测温点,炉腹更换铜质冷却壁,同时严格控制Pb、Zn 等有害元素入炉量,优化高炉日常操作及生产管理,延长1080m 3高炉一代炉役寿命。

2延长高炉寿命的措施石横特钢两座1080m 3高炉采取五段式结构,设2个出铁口,20个风口,风口斜度4°,长度470mm,铁口上方小套直径115mm,其他为120mm。

两座1080m 3高炉炉型设计、耐材使用、冷却制度、原燃料条件均相同,以3#1080m 3高炉为例探讨延长高炉寿命方法。

柳钢4号高炉长寿炉体设计与实践摘要:对柳钢4号1250m3高炉长寿炉体结构特点及设计思路进行了介绍。

着重考虑薄壁炉衬高炉炉型的优化、合理的内衬结构以及冷却设备与内衬的匹配,以较低的成本实现高炉长寿。

关键词:高炉、长寿炉体、薄壁炉衬、冷却结构、优化设计。

1、前言:柳钢4号高炉原炉容为1080m3,于2008年10月停炉进行扩容改造,高炉炉容扩大到1250m3,设计年平均利用系数为2.4。

为进一步提高高炉寿命,减少炉体周围设施的改造,节约投资,炉体采用了薄壁炉衬结构。

4号高炉的长寿炉体设计综合了国内薄壁炉衬设计的经验,结合柳钢原燃料条件进行了优化设计,采用了优化炉型和全冷却结构,关键部位采用铜冷却壁。

炉底采用陶瓷杯结构,耐火材料全部为国产,着重考虑冷却系统与炉衬的匹配,优化细节设计,高炉设计寿命大于15a,单位炉容产铁量达到12000/m3以上。

2、炉体结构简述:炉体采用改进型薄壁炉衬结构,炉体冷却采用全冷却方式。

1)炉体冷却结构:炉体冷却采用全冷却结构,炉底采用水冷炉底,1—5段为灰口铸铁冷却壁,炉腹部位、炉腰及炉身下部高热负荷区采用3段4通道复合扁孔铜冷却壁,炉身中部为3段双层水管球墨铸铁全覆盖镶砖冷却壁,炉身上部为2段单层水管球墨铸铁全覆盖镶砖冷却壁,炉身最上部为一层倒扣式普通镶砖冷却壁。

炉喉钢砖为两段耐热耐磨铸入水管式水冷合金铸钢钢砖整个系统无冷却盲区。

2)炉衬砌筑结构:炉底采用陶瓷杯结构,陶瓷杯采用国产小块刚玉莫来石砌筑,炉底采用大块炭砖砌筑,炉缸下部采用大块环炭,上部采用模压小炭块顶冷却壁砌筑,炉腹铜冷却壁与炉缸过度区域采用氮化硅结合碳化硅砖砌筑,炉腹以上冷却壁外无砖衬,风口、铁口和铁口框均采用组合砖砌筑,煤气封罩采用FH—140重质喷涂料喷涂。

3、炉型设计:1)炉体内型:炉体内型尺寸采用统计回归的经验公式计算,在理论计算的基础上吸取国内薄壁炉衬经验,并考虑柳钢原燃料较差的特点来确认设计内型。

宝钢5000立方米高炉主沟通铁量300~350万吨的实践王超摘要:目前宝钢高炉主沟一代沟龄的通铁量在300万吨左右,为进一步提高沟龄,从而精确控制、实现效益最大化,在原有工序的基础上,探索主沟一代沟龄通铁300~350万吨的可行性。

经过实践,3BF(高炉)2#主沟一代沟龄累计通铁量达到了416万吨,创宝钢高炉主沟生产的历史新高,达到世界领先水平。

文章分析了高炉主沟生产过程中遇到的常见问题及异常处理情况,并给出了切实可行的处置措施。

关键词:高炉主沟;通铁量;沟龄;主沟钢壳;熔损率引言宝钢股份公司(以下简称“宝钢”)目前有4座高炉,每座高炉有效容积均超过5000立方米,每一座高炉均有4条主沟,一般正常生产使用3条主沟,1条备用。

每条主沟出铁时间为2.5~3小时。

3条主沟轮换出铁,主沟停止出铁时沟内贮存渣铁约50吨左右。

主沟主要担负高炉铁水的渣、铁分离功能,利用熔渣比铁水轻的特性将渣分离并通过渣沟引出,然后铁水通过铁水沟注入鱼雷罐车中。

高炉主沟一代沟龄的界定,与炼钢转炉一代炉龄一样,即从主沟钢壳全新的投入到最终更换为止。

宝钢炼铁高炉出铁主沟的制作和修补工艺经过多年的不断探索开发,已有了很大的进步,主沟周期通铁量不断提高,由2009年的9~10万吨提高到2018年的12~12.5万吨。

与此同时,沟料单耗从0.40kg/t-p降到了0.31kg/t-p,主沟一代沟龄的通铁量也由原来的280~300万吨上升到300~350万吨。

经过不断探索和工艺创新,对主沟长寿工艺技术研究与实施,攻克了多项难题,使宝钢高炉主沟一代沟龄通铁量达到350万吨的世界领先水平,实现了高炉主沟耐材成本的逐年下降,创造了良好的经济效益。

(注:目前世界上5000立方米高炉的主沟一代沟龄的平均通铁量在220~240万吨左右)。

1.分析与讨论1.1 目前状况分析要提高高炉主沟一代沟龄通铁量,降低成本,控制耐材的使用量是重点。

1.1.1 耐材使用现状宝钢目前出铁场就出铁沟的制作和修补而言,主沟的修补费用占绝大部分,2009年统计显示其消耗量占到46%,费用占耐材总量的34%,因此主沟是降本增效的突破重点,而主沟工艺技术的难点则集中在主沟一代沟龄长寿的问题上。

邯钢1#高炉长寿生产实践邓涛,王云,梁红星,杨志功(河钢集团邯钢公司,河北邯郸056015)摘要:邯钢1#高炉通过技术人员的精心操作,使得高炉安全、高效、稳定的运行。

经过生产数据的总结与分析,得出了1#高炉长寿的操作经验与规律,合理运用操作制度保持长期稳定顺行,保证炉缸活跃、减少边缘侵蚀,加强原燃料质量管控及有害元素的入炉和富集,检修时进行定点灌浆修补等措施确保了高炉的长寿。

关键词:高炉;长寿;炉缸活跃;有害元素邯钢炼铁厂1#高炉于2008年4月18日开炉,这是邯钢第一座3200m3大型高炉,通过各级技术人员精心操作下安全生产至今。

在这期间1#高炉在炉况稳定顺行的前提下,注重高炉长寿的维护,避免因高炉安全问题而停产引起巨大经济损失。

1#高炉除了在2011年4月检修时查出6段、7段冷却水管B43损坏外,其他的冷却系统还没有发现损坏。

现代大型高炉铜冷却壁技术的广泛采用以及原燃料质量的逐渐提高,高炉炉腹、炉腰及炉身下部冷却壁的损坏逐步减少,制约高炉安全生产的关键部位已经转移到炉缸和炉底。

高炉炉缸和炉底的安全是高炉工作者迫切要解决的问题。

1#高炉在生产过程中,炉缸侧壁温度偶有升高的现象,但通过合理操作制度运用,炉缸温度一直保持在规定温度范围以内。

通过近些年生产实践的总结,合理的摸索出一套适合1#高炉安全生产的操作制度,使得高炉安全、高效、稳定的运行。

操作制度合理的运用使得高炉保持长期稳定顺行,保证炉缸活跃、减少边缘侵蚀,加强原燃料质量管控及有害元素的入炉和富集[1],同时在检修时进行定点灌浆修补等措施为1#高炉的长寿打下坚实基础。

操作制度的合理运用是1#高炉长寿的最为关键的因素,1#高炉操作者不断地学习和摸索掌握了适合自己的最佳冶炼水准的生产技术,使得高炉长期的稳定顺行。

1 操作制度的合理运用1.1 上部装料制度调整维持合理煤气流的分布合理的煤气分布能够使高炉稳定顺行,控制边缘煤气流过分发展是控制高炉长寿的关键技术,合理控制炉腹煤气量,加强炉料分布控制实现煤气流的合理分布。

延长单铁口出铁沟使用寿命实践作者:戴宪涛来源:《价值工程》2020年第24期摘要:本文主要介绍了莱芜分公司炼铁厂为提升高炉有效产能,针对设计缺陷、炮泥质量差、浇注工艺不合理、环保限产4个主要因素,立项攻关延长单铁口出铁沟使用寿命,通过合理优化主沟模具和浇注工艺、规范炮泥质量并统一操作,实现了延长单铁口出铁沟使用寿命45天以上。

Abstract: This article mainly introduces that in order to increase the effective production capacity of the blast furnace, the Laiwu Branch Ironmaking Plant tries to prolong the service life of single taphole iron runner from the four main factors including design defects, poor quality of stemming, unreasonable pouring process and environmental protection limit production. By rationally optimizing the main ditch mold and pouring process, standardizing the quality of stemming and unified operation, the service life of the single taphole iron runner has been extended by more than 45 days.关键词:单铁口;出铁沟;炮泥Key words: single taphole;iron runner;stemming中图分类号:TF325.1 ; ; ; ; ; ; ; ; ; ; ; ; ; ; ; ; ; ;文献标识码:A ; ; ; ; ; ; ; ; ; ; ; ; ; ; ; ; ;文章编号:1006-4311(2020)24-0129-020 ;引言目前新建或大修的大型高炉上都是两个以上铁口,当其中一条出铁沟必须重新造衬或修补时,只要堵住该条出铁沟的铁口后,就可以对该条出铁沟进行浇注、养护硬化、烘烤干燥等,同时其他铁口出铁正常,不影响高炉的正常生产。

单铁口高炉出铁沟长寿化技术改造与实践章荣会1赵勇2刘守宽3张圣辉3朱磊4(1 北京联合荣大工程材料有限责任公司,2南京联合荣大工程材料有限责任公司,3北京联合荣大工程材料技术研究院,4沙钢集团淮安钢铁公司炼铁厂)[摘要] 本文提出用改进了防爆性能的耐火浇注料整体浇注单铁口高炉出铁沟,并同时将出铁主沟改造为储铁式结构,从而大幅度延长铁沟寿命,并彻底改变单铁口高炉出铁厂的工作环境。

一.前言现代大型高炉出铁沟一般都是采用低水泥结合Al2O3–SiC –C 质浇注料。

该材料使用安全寿命长,消耗少,施工维修方便,是高炉的稳产、顺产重要保证。

由于消耗少,维修少,使用稳定,因此,现代大高炉炉前出铁场环境整洁,绝没有小高炉炉前出铁场的乌烟瘴气和混乱不堪。

一般大高炉都有2个以上的出铁沟,因此当其中一条铁沟必须重新造衬或必须修补时,只要堵住该条铁沟的出铁口后,就可以对该条铁沟进行浇注、养护硬化、烘烤干燥等。

与此同时,其他出铁口出铁正常,不影响高炉的正常生产。

但容积为1000m3以下的中小型高炉一般设计为单个出铁口,因此不可能保证一般浇注料施工所需要的养护、烘烤时间。

所以,目前的单出铁口的中、小型高炉铁沟一般还是采用沥青或树脂结合Al2O3–SiC –C 质免烘烤捣打料捣打铁沟内衬。

由于采用树脂或焦油结合,捣打料捣打施工后不必烘烤或略加短时间烘烤即可立即直接过铁水,可以满足中、小高炉的使用工艺要求。

但因为捣打的沟衬耐火材料一般只是沟底表面一层相对密实,而表层以下及沟帮部位都很疏松,不耐冲刷,因此捣打料存在使用寿命太短的问题,一般只有1~7天,最短的甚至1班一修。

因此,铁沟修补频繁,炉前工人劳动强度太大,且高热的环境又造成很多不安全因素,还有沥青与树脂的烟尘有毒有害问题!因此如何有效地解决单铁口高炉出铁沟寿命的问题备受关注。

北京联合荣大工程材料有限责任公司为此曾开发能够快硬快烘的树脂结合Al2O3–SiC –C质浇注料(专利:铁沟面烘烤浇注料及单铁口高炉出铁沟浇注料造衬工艺,专利号2006100869258),替代捣打料来解决单铁口高炉出铁沟使用寿命短的问题,并在一些高炉进行了应用。

邯宝炼铁厂1号高炉长寿实践夏万顺【期刊名称】《《河南冶金》》【年(卷),期】2019(027)004【总页数】4页(P42-45)【关键词】高炉长寿; 炉缸管理; 气流控制【作者】夏万顺【作者单位】河北钢铁集团邯钢公司【正文语种】中文0 引言邯宝炼铁厂1号高炉2008年4月18日开炉,至今已经连续生产了十余年,期间未进行过中修,截至2018年7月31日,高炉累计产铁27 179 441.6 t,单位炉容产量达到8 493.58 t,进入长寿高炉行列。

这除了与高炉采用了当今先进的设计理念和优质的耐材外,也跟高炉的日常操作和长寿管理有密不可分的关系。

1 高炉概况1.1 冷却壁设计特点高炉共设14段冷却壁,第5~8段为铜冷却壁(炉腹、炉腰、炉身下部),其中5~7段热面为燕尾槽形式,表面喷涂115 mm厚的特种喷涂料,第8段热面镶砖的厚度为125 mm,材质采用抗渣铁侵蚀性能好、导热性优良、抗热震性能优越的Si3N4结合SiC砖,水管通径为¢80 mm×6 mm。

铜冷却壁采用了轧制铜钻孔技术,该技术具有导热性高、工作性能稳定、易结成渣皮的特点。

1.2 软水系统设计特点高炉冷却采用目前国内外最为先进、可靠合理的联合全软水密闭循环冷却系统,该系统具有给排水系统简化,耗水量少、无蒸发,无结垢、无腐蚀、寿命长、冷却设备破损率小等优点,因为采用了经过处理的软水且强制循环,可以承受热流密度的大幅波动,所以安全可靠性高。

高炉冷却系统的水量分布见表1。

表1 高炉冷却系统的水量分布项目水量/(m3·h-1)水速/(m·s-1)冷却壁直冷管40321.61炉底+蛇形管串联回路7281.97风口小套1120—风口二套800—直吹管96—热风阀750—总水量4760—1.3 炉体内衬高炉炉缸采用了优质的耐材。

炉底采用陶瓷杯炭砖水冷炉底结构,炉底最底层平铺400 mm的国产石墨炭砖,其上砌两层800 mm的国产微孔碳砖,再砌两层800 mm德国进口的SGL大块超微孔炭砖,最上面两层砌800 mm的国产楔形陶瓷杯,炉缸侧壁环砌3层美国UCAR热压小块碳砖[1]。

单铁口高炉出铁沟长寿技术一、前言现代大型高炉出铁沟一般都是采用低水泥结合AL2O3—SiC—c质浇注料。

该材料使用安全、寿命长、消耗少、施工维修方便是高炉稳产、顺产的重要保证。

由于消耗少,维修少,使用稳定,因此,现代大高炉炉前出铁场环境整洁。

一般大高炉都有2个以上的出铁沟,当其中一条铁沟必须重新造衬或必须修补时,只要堵住该条铁沟的出铁口后,就可以对该条铁沟进行浇注、养护硬化、烘烤干燥等。

与此同时,其他出铁口出铁正常,不影响高炉的正常生产。

但容积为1000m’以下的中小型高炉一般设计为单个出铁口,因此不可能保证一般浇注料施工所需要的养护、烘烤时间。

所以,目前的单出铁口的中、小型高炉铁沟一般还是采用沥青或树脂结合A1203,—SiC—C质免烘烤捣打料捣打铁沟内衬。

由于采用树脂或焦油结合,捣打料捣打施工后不必烘烤或短时间烘烤即可立即直接过铁水,可以满足较小高炉的使用工艺要求。

但因为捣打的沟衬耐火材料一般只是沟底表面一层相对密实,而表层以下及沟帮部位都很疏松不耐冲刷,因此捣打料存在使用寿命太短的问题,一般只有1—7天,最短的甚至1班一修。

因此,铁沟修补频繁,炉前工人劳动强度太大,且高热的环境又造成很多小女全囚素,还有树脂的烟尘有毒有害问题!因此,如何有效地解决单铁口高炉出铁沟寿命的问题备受关注。

北京联合荣大公司为此曾开发能够快硬快烘的树脂结合A12O3,—SiC—C 质浇注料(专利:铁沟面烘烤浇注料及单铁口高炉出铁沟浇注料造衬工艺,专利号2006100869258),替代捣打料来解决单铁口高炉出铁沟使用寿命短的问题,并在一些高炉进行了应用。

该技术虽然解决了施工体的密实性问题,但这种浇注料由于主要是树脂结合,树脂用量相对较大,树脂自身的烧后松散造成烧后浇注体结构疏松,铁沟的抗侵蚀抗冲刷能力似乎还有欠缺,使用寿命远不如大高炉所用的低水泥结合A1203,-SiC-C质浇注料。

而且树脂结合浇注料在烘烤时树脂的烟尘造成的炉前环境恶劣问题依然存在。