双效蒸发器详细设计文件讲解

- 格式:doc

- 大小:355.50 KB

- 文档页数:23

食品工程原理课程设计说明书设计题目:蔗糖水溶液二效蒸发装置的设计设计者:班级姓名学号指导教师:设计成绩:日期目录1.任务书 (3)2.概述 (3)2.1 蒸发及蒸发流程 (3)2.2 蒸发操作的分类 (3)2.3 蒸发操作的特点 (4)2.4 蒸发操作的设备 (4)3.双效蒸发的工艺计算 (5)3.1 蒸发器的设计步骤 (6)3.2 蒸发器的计算方法 (6)3.2.1各效蒸发量和完成液浓度的估算: (6)3.2.2各效溶液沸点及有效总温差的估算 (7)3.2.3蒸发器传热面积和有效温差在各效中的分配: (13)4.加热室结构尺寸的计算: (17)4.1加热管的选择和管数的初步估计 (17)4.2循环管的选择 (17)4.3加热室直径及加热管数目的确定 (17)4.4分离室直径与高度的确定 (18)4.5接管尺寸: (18)4.5.1溶液进口尺寸: (19)4.5.2加热蒸汽与二次蒸汽出口: (19)4.5.3冷凝水出口: (19)5. 蒸发装置的辅助设备 (19)5.1 气液分离器 (19)5.2蒸汽冷凝器 (20)5.3 泵的选型 (20)参考文献 (21)1.任务书含固形物 3.4%(质量分率,下同)的蔗糖水溶液,拟经二效真空蒸发装置进行浓缩,要求成品浓度为49%,原料液温度为第一效沸点(60℃),加热蒸汽压力为500kPa(绝压),冷凝器为15kPa(绝压),日处理量为20000吨/年,日工作时间为24小时,试设计该蒸发过程。

假定采用中央循环管式蒸发器,双效并流进料,效间流动温差损失设为1K,第一效采用自然循环,传热系数为1200w/(m2·k),第二效采用强制循环,传热系数为800w/(m2·k),各效蒸发器中料液液面均为1.5m,各效加热蒸汽的冷凝液均在饱和温度下排出,并假设各效传热面积相等,忽略热损失。

2.概述2.1 蒸发及蒸发流程蒸发是采用加热的方法,使含有不挥发性杂质(如盐类)的溶液沸腾,除去其中被汽化单位部分杂质,使溶液得以浓缩的单元操作过程。

课程设计授课时间:2011——2012年度第 1 学期题目:双效并流蒸发器设计课程名称:化工原理课程设计专业年级:学号:姓名:成绩:指导教师:2011年12月20日目录第1章设计方案简介 (1)第2章工艺流程图及说明 (1)第3章工艺计算及主体设备选型; (1)3.1 估计各效蒸发量和完成液浓度 (1)3.2 估计各效溶液的沸点和有效总温度差 (2)3.2.1 各效由于溶液的蒸汽压下降所引起的温度差损失 (3)3.2.2 由于蒸发器中溶液静压强引起的温度差损失 (3)3.2.3 由于管道流动阻力产生的压强降所引起的温度差损失 (4)3.2.4 各效溶液的沸点和有效总温度差 (4)3.3 加热蒸汽消耗量和各效蒸发水量的初步计算 (4)3.4 蒸发器的传热面积估算 (6)3.5 有效温度差的再分配 (6)3.6 主体设备选型 (7)3.6.1 汽液分离器 (7)3.6.2 蒸汽冷凝器 (8)第4章设计结果汇总表 (11)第5章设备布置流程图 (12)第6章参考文献 (12)第7章设计评述 (13)课程设计任务安排表学院班级:课程名称:化工原理课程设计填写时间:_2011_年_12_月_2_日指导教师(签名):______ ____ _____职称:__ _ _主要符号说明0x :原料液中溶质的质量分数;n x :完成液中溶质的质量分数,1,2n =; 1p :第I 效的加热蒸汽压力;F :NaOH 溶液的蒸发能力,即溶液的进料量; W :过程总蒸发量;1K :第I 效蒸发器的总传热系数;1ρ:第I 效蒸发器中溶液密度;2K :第II 效蒸发器的总传热系数;2ρ:第II 效蒸发器中溶液密度;B c :原料液的比热;L :蒸发器中溶液的液面高度;mP :蒸发器中液面和底层的平均压强'P :二次蒸气的压强,即液面处的压强ρ:溶液的平均密度,i Q :第i 效的传热速率,Wi K :第i 效的传热系数,W/(m2.℃)i t ∆:第i 效的传热温度差,℃ S i :第i 效的传热面积,m2第1章 设计方案简介化工原理课程设计要求我们综合运用化工原理、化工设备机械基础、化工仪表自动化等课程及有关先修课程所学知识,完成以化工单元操作为主的一次工程设计,主要内容包括化工工艺设计和化工设备结构设计。

双效蒸发器的构造与原理

双效蒸发器是一种常用的热力工程设备,它主要由蒸发器本体、传热管束、冷凝器、蒸汽喷嘴、低位压缩机和传动系统等组成。

工作原理如下:

1. 原理:

双效蒸发器利用两级的蒸汽压力差来提高蒸发中热量的利用率。

在双效蒸发器中,一级蒸汽与热源接触并提供蒸发热量,使得溶液中的溶质蒸发,生成低压蒸汽和浓溶液。

低压蒸汽通过二级蒸发器,与二级溶液进行传热,使得二级溶液蒸发,生成超低压蒸汽和浓缩后的溶液。

这样,通过两级蒸汽的利用,提高了热能的利用效率。

2. 构造:

双效蒸发器的构造主要包括以下几个部分:

- 蒸发器本体:蒸发器本体是双效蒸发器的核心部分,主要由蒸发器壳体和传热管束组成。

蒸发器壳体通常为圆筒形,内部装有传热管束。

- 传热管束:传热管束是蒸发器中的传热元件,一般由多根平行排列的传热管组成。

传热管的材料通常选用不锈钢等导热性好且耐腐蚀的材料制成。

- 冷凝器:冷凝器用于将蒸发过程中产生的蒸汽冷凝成液体。

冷凝器一般位于蒸发器的顶部,与蒸发器本体通过管道连接。

- 蒸汽喷嘴:蒸汽喷嘴用于向蒸发器注入高压蒸汽,提供蒸发热量。

- 低位压缩机:低位压缩机用于对二级溶液蒸气进行压缩,增加蒸发温度。

- 传动系统:传动系统用于驱动低位压缩机和其他部件,以实现设备的正常运行。

综上所述,双效蒸发器通过两级蒸汽的利用,提高了热能的利用效率。

其构造主要包括蒸发器本体、传热管束、冷凝器、蒸汽喷嘴、低位压缩机和传动系统等,通过蒸发热量的提供和蒸汽的传热,实现溶液的浓缩和蒸发。

双效真空蒸发器及辅助设备的设计选择1. 引言双效真空蒸发器是一种常用于浓缩溶液和分离溶剂的设备,其工作原理是利用真空蒸发将溶液中的水分蒸发掉,从而达到浓缩的目的。

在双效真空蒸发器的设计过程中,辅助设备的选择至关重要,将直接影响到设备的效率和性能。

本文将从设备的结构、材料选择、控制系统等方面讨论双效真空蒸发器及辅助设备的设计选择。

2. 设备结构选择双效真空蒸发器通常由蒸发器、蒸发室、冷凝器、加热器、真空系统等组成。

合理的设备结构可以提高设备的效率和稳定性。

•蒸发器:蒸发器是双效真空蒸发器的核心部件,其主要作用是将溶液中的水分蒸发掉。

蒸发器的设计应考虑到溶液的浓度和粘度等因素,选择合适的蒸发器结构,如外包壳式、内包壳式或多效结构等。

•蒸发室:蒸发室起到容纳溶液和蒸发器的作用,其设计应注重密封性和加热均匀性。

常见的蒸发室结构有立式和卧式两种,根据实际情况选择适当的结构。

•冷凝器:冷凝器用于将蒸发出的水分冷凝成液体,以便后续处理。

冷凝器的设计应考虑到冷却效果和换热效率,选择合适的冷却方式和材料。

•加热器:加热器负责提供蒸发所需的热量,其设计应考虑到加热速度和温度控制的精确度。

常见的加热方式有电加热、蒸汽加热和导热油加热等,根据需要选择适当的方式。

3. 材料选择材料的选择直接影响到设备的耐腐蚀性和使用寿命。

在双效真空蒸发器的设计中,应选择耐腐蚀性好且具有良好的导热性能的材料。

•蒸发器和蒸发室:通常选择不锈钢、镍基合金或钛合金等耐腐蚀材料制作。

这些材料具有良好的耐腐蚀性能和导热性能,能够有效抵抗溶液的腐蚀,并提供良好的换热效果。

•冷凝器:冷凝器一般选择铜合金或不锈钢等材料制作,这些材料具有良好的耐腐蚀性和导热性能,能够有效提高冷却效果和换热效率。

•加热器:加热器的材料应选择能够耐高温和抗腐蚀的材料,如不锈钢、镍基合金或陶瓷等。

这些材料具有良好的耐热性和耐腐蚀性能,能够满足设备高温加热的需求。

4. 控制系统选择控制系统是双效真空蒸发器的重要组成部分,其设计应考虑到设备的操作方便性和控制精度。

题目学院专业班级姓学号指导老师设计时间:目录第一章设计任务 (2)1.1设计题目............................................................................... (2)1.2设计条件 (2)1.3设计内容 (3)第二章设计方案简介 (3)第三章设计工艺的计算 (3)3.1估算各效蒸发水量和完成液浓度 (4)3.2估算各效溶液沸点和有效温度差 (4)3.2.1各效由于溶液蒸汽压下降引起的温度差损失 (5)3.2.2各效由于溶液静压强引起的温度差损失 (5)3.2.3由于管路阻力引起的温度差损失 (6)3.2.4各效溶液的沸点和总有效温度差 (6)3.3加热蒸汽的消耗量和各效蒸发水量初步计算 (6)3.4估算蒸发器的传热面积 (7)3.5重新分配各效有效温度差..............................................................错误!未定义书签。

3.6 校核计算 (7)3.6.1计算各效溶液沸点 (8)3.6.2计算各效蒸发水量 (8)3.6.3计算蒸发器的传热面积 (9)3.7计算结果列表 (10)第四章蒸发器工艺尺寸的设计 (10)4.1加热管的选择和管数的确定 (11)4.2加热室的直径的确定 (11)4.3分离室的直径与高度的确定 (13)4.4接管尺寸的确定 (14)4.4.1溶液进出口管内径的确定 (14)4.4.2蒸汽进出口管内径的确定 (14)4.4.3冷凝水出口管内径的确定 (15)4.5人孔的选择 (15)第五章蒸发装置的辅助设备 (15)5.1气液分离器 (16)5.2蒸汽冷凝器 (16)5.2.1冷却水出口管内径的确定 (16)5.2.2冷凝器内径的确定 (16)5.2.3淋水板数的确定 (17)第六章工艺汇总表 (17)6.1工艺流程图 (18)6.2工艺数据汇总 (18)第七章设计评价和总结 (19)第八章参考文献 (19)各符号意义效传热面积,㎡第℃效传热系数第效热负荷,第效热利用因数第效自蒸发因数第效蒸发因数第℃效加热蒸汽汽化热,第效加热蒸汽温度,℃第效溶液沸点,℃第℃效二次蒸汽汽化热,第℃效二次蒸汽温度第效二次蒸汽压强第第一效加热蒸汽压强效溶液浓度,第效蒸发量第原料液流量i ./i w i i i i ./k i r i i t ./k ,i ,i ,%i /,i /,i i i i i i i ''i 'i 0i --------------------------------S kg kJ K Q kg J T kg J i r T kpa P kpa P X h kg W h kg F i i i i ηβαL---加热管长度,ms V ---流体的体积流量 m3/s U----流体的适宜流速 m/s0d ---二次蒸汽的管径. mm 1d ---除沫器内管的直径.mm2d ---除沫器外管的直径.mm 3d ---除沫器外壳的直径.mmH---除沫器的总高度. mmh---除沫器内管顶部与器顶的距离,m第一章 设计任务1.1设计题目双效并流降膜式果汁浓缩 1.2设计条件已知条件:进料量F=18000kg/h 初浓度Xo =11% 终浓度2X =46% 11001 K kJ/kg ·℃ 2K =850 kJ/kg ·℃ 原料汁允许最高温度 75℃ 冷凝液均在饱和温度下排出 假设条件:第一效加热蒸汽压强Po=40kPa(绝压) 末效二次蒸汽蒸汽压强2P =9kPa(绝压)1.3设计内容1.选定并说明设计方案,对浓缩装置流程,操作条件,主要设备形式及材质的选取等进行论述。

摘要本设计为蒸发水量为1750Kg/h的节能型中药厂中草药浸出液蒸发系统设计。

在中草药生产过程中,双效蒸发设备是常用的。

在设计中对双效蒸发的工艺流程、蒸发器、分离器、离心泵等设备进行了选择和计算。

在设计蒸发过程中考虑到了节能问题,本设计采用二次蒸汽对下一效进行加热,并利用末效蒸汽对物料进行预热,此外还在流程当中加入了预热器等附属设备,以便节能。

和大多数工艺设计一样,双效蒸发的合理设计依赖于蒸发的基本原理和一些经验公式。

按照蒸发的基本原理,计算出双效降膜蒸发器的基本参数,根据基本参数进行物料恒算、热量恒算、工艺流程计算等。

在文中对双效降膜蒸发系统做了比较详细的设计和计算,引用了部分国内外先进的技术。

为了使料液能均匀进入每根管并形成连续均匀成膜,把每根换热管的上端设置一个分配头的结构,也可以采用分配板,其分布孔与管子间距相同,呈等距布置方式,使分布孔与管子中心错开,避免料液落在孔中自由落下,达不到成膜的目的。

关键词:中草药浸出液;双效蒸发;冷凝器;工艺设计Abstractproduction process, double-effect evaporation equipment is commonly used. In the design of the double-effect evaporation process, evaporator, separator, centrifugal pumps and other equipment were selected and calculated. Evaporation in the design process took into account the energy problems, this design uses a secondary steam to heat the next effect, and use effectively the end of steam, preheating the material, in addition to processes which also joined the pre-heater and other auxiliary equipment for energy saving . And most of the design process, as the rational design of double-effect evaporation depends on the evaporation of the basic principles and some empirical formula. In accordance with the basic principle of evaporation to calculate the double-effect falling film evaporator of the basic parameters of the basic parameters of materials under constant calculation, the heat constant calculation, process calculation. In the text of the double-effect falling film evaporation system to do a more detailed designs and calculations, cited some of the advanced technology. In order to feed liquid to evenly into each root canal and form a continuous uniform film, the heat exchange tubes of the upper part of each head of a distribution structure, distribution boards can also be used, the distribution of the same hole and tube spacing, were isometric layout to distribution center hole and staggered tubes, to avoid holes in the free feed solution falls down, not up to the purpose of film.Key words:Furfural Wastewater;Double-effect Evaporation; Condenser; Process Design目录摘要 (I)Abstract (II)第 1 章绪论 (1)1.1 中草药及其生产现状 (1)1.2 本论文研究内容及意义 (1)1.3 技术与经济性 (2)第 2 章设计方案 (3)2.1 多效蒸发工艺流程的确定 (3)第 3 章工艺计算 (5)3.1 物料衡算 (5)3.2 热量衡算 (5)3.2.1 热压泵喷射系数的计算 (5)3.2.2 Ⅰ效热量衡算 (6)3.2.3 Ⅱ效热量衡算 (8)3.2.4 热压泵的计算 (9)3.3 蒸发器的设计 (10)3.3. 1 Ⅰ效传热面积 (10)3.3. 2 Ⅱ效传热面积 (11)3.4 蒸发器壳体内径的确定 (12)3.4. 1 Ⅰ效蒸发器壳体内径 (12)3.4. 2 Ⅱ效蒸发器壳体内径 (13)3.5 各效预热盘管圈数的计算 (13)3.5. 1 Ⅰ效预热盘管圈数的计算 (13)3.5. 2 Ⅱ效预热盘管圈数的计算 (13)3.6 分离室的计算 (14)3.6. 1 Ⅰ效分离室的计算 (14)3.6. 2 Ⅱ效分离室的计算 (14)3.7 泵的设计与选择 (15)3.7.1 拉伐尔喷嘴的计算 (15)3.7.2 泵体的基本尺寸 (16)3.7.3 扩压室的设计计算 (18)3.8预热器的设计 (18)3.9 冷凝器的设计 (19)3.9. 1 混合冷凝器处理的蒸汽量 (19)3.9. 2 冷凝器的结构设计 (20)3.9. 3 冷凝器壁厚校核 (20)3.10泵的设计与选择 (21)3.10.1 离心泵的设计与选择 (21)3.10.2 真空泵的选择与设计 (21)3.11管路设计计算 (22)3.11.1 矩形管道设计 (22)3.11.2 汁汽管设计 (23)3.11.3 冷凝水出口管 (24)结论 (25)附录1Ⅰ效蒸发罐 (26)附录2 Ⅰ效分离器 (27)附录3热压泵 (27)参考文献 (28)致谢 (29)第1章绪论1.1中草药及其生产现状国外的研究现状:国外大型中药厂的蒸发设备采用的是离心式滑动沟槽转子来工作,是国外最新结构及创新型的蒸发器,在流量不是很大的情况下也能形成薄膜,在筒体蒸发段内壁表面附着处理液中的淤积物可被活动刮板迅速刮下,和固定间隙的刮板蒸发器相比,蒸发量可提高45-65%。

双效蒸发器详细设计文件讲解目录1.设计题目: 双效真空蒸发器及辅助设备的设计选择 22.任务书 22.1设计任务及操作条件 22.2 设计项目 23. 蒸发工艺设计计算 33.1各效蒸发量及完成液液浓度估算 33.1.1总蒸发量的计算 33.1.2加热蒸汽消耗量和各效蒸发量 33.2多效蒸发溶液沸点和有效温度差的确定 5 3.3 根据有效传热总温差求面积 83.3.1 则重新分配温差 83.3.2计算各效料液温度 83.4 温差重新分配后各效蒸汽的参数 83.5 计算结果列表 104. 蒸发器的主要结构尺寸设计 114.1加热管的选择和管数的初步估算 114.2 循环管的选择 114.3 加热室直径及加热管数目的确定 124.4 分离室直径与高度的确定 144.5 接管尺寸的确定 154.5.1 溶液的进出口内径 154.5.2 加热蒸汽与二次蒸汽出口 154.5.2 冷凝水出口 164.6蒸发装置的流程图及蒸发器设备工艺简图 16 5.蒸发装置的辅助设备 185.1 汽液分离器 185.2 蒸汽冷凝器 186. 工艺计算汇总表 197. 对本设计进行评述 19参考文献 201.设计题目: 双效真空蒸发器及辅助设备的设计选择2.任务书2.1设计任务及操作条件含固形物16%(质量分率,下同)的鲜牛乳,拟经双效真空蒸发装置进行浓缩,要求成品浓度为46%,原料液温度为第一效沸点(60℃),加热蒸汽压力为250kPa(表,冷凝器真空度为92kPa,日处理量为24吨/天,日工作时间为8小时,试设计该蒸发过程。

假定采用中央循环管式蒸发器,双效并流进料,效间流动温差损失设为1K,第一效采用自然循环,传热系数为900w/(m2·k,第二效采用强制循环,传热系数为1800w/(m2·k,各效蒸发器中料液液面均为1 m,各效加热蒸汽的冷凝液均在饱和温度下排出,并假设各效传热面积相等,忽略热损失。

MVR并联双效蒸发结晶系统设计及研究摘要:利用蒸发法处理工业废水,能够实现废水的资源化利用。

本文针对不同类型蒸发器适用范围受限问题,将降膜式蒸发器与强制循环蒸发器联用,提出了机械蒸汽再压缩(MVR)并联双效蒸发结晶系统。

首先设计了系统的工艺循环流程并建立数学模型,对该系统及其设备进行质量和能量衡算,并对模型的可行性进行核算。

随后建立系统性能的㶲分析模型,对常压下质量分数为5%的硫酸钠溶液蒸发结晶进行实例计算,并将其与传统三效蒸发结晶系统进行比较。

通过综合能量分析与㶲分析,MVR并联双效蒸发结晶系统的节能程度更大,其效能系数(COP)值为21.4,相同工况下高于传统三效蒸发结晶系统82.2%,而单位能耗仅为传统三效蒸发结晶系统的17.6%;其㶲效率高于传统三效蒸发结晶系统51.5%,㶲损失则低于传统三效蒸发结晶系统24.7%,这表明MVR并联双效蒸发结晶系统热力学完善程度更高,在节能方面有较大的推广应用潜力。

关键词:废水;机械蒸汽再压缩;双效蒸发;结晶;平衡;性能分析;㶲据统计[1],2017年全球工业废水处理行业市场规模约为3680亿元,庞大的工业废水处理市场促使众多处理技术得到发展,其中蒸发结晶技术在对工业废水进行深度处理的同时能够回收得到工业生产用的原材料,实现了废水资源化利用。

对高效且节能的废水蒸发结晶处理技术进行分析研究,能够带来明显的社会效益和经济效益[2,3,4]。

机械蒸汽再压缩(MVR)技术通过消耗少量电能,最大程度回收利用二次蒸汽的热量,高效且节能,是目前最先进的蒸发浓缩技术之一[5,6,7]。

单效MVR系统是基于MVR 技术的系统中形式最简单的,其在海水淡化领域得到广泛研究与应用[8,9,10,11],部分研究也针对其他含盐溶液,如石成君等[12]以硫酸钠溶液为工质对提出的单效MVR降膜蒸发浓缩系统进行了理论研究,在此基础上加以实验验证[13],与常规单效蒸发系统相比节能节水效果明显;王汉治等[14]针对高浓度氯化钠溶液提出喷气增焓型单级MVR蒸发结晶系统,研究了系统运行性能,有较高的效能系数(COP)值;Ai 等[15]针对空调行业防冻液(氯化钠溶液)再生处理,经理论与实验分析证明MVR系统与传统单效和三效蒸发系统相比的节能率大幅提高。

湖北兴发化工集团股份有限公司

次磷酸钠单效蒸发器改造及结晶机改造

选型计算

一、蒸发装置:

湖北兴发集团股份有限公司现在使用两台138m2标准式蒸发器,两段蒸发,单效配置。

蒸汽消耗量比较大。

希望进行多效改造以降低蒸汽消耗。

使用的加热蒸汽为副产低压蒸汽,压力比较低且不稳定,不宜做多效。

因此建议采用双效蒸发器方案。

将现在使用的两台138m2 蒸发器并联使用作为第一效,另上一台第二效蒸发器。

料液顺流操作,第二效溶液浓度高且加热温度低。

为使第二效有较高的传热系数,第二效蒸发器采用强制外循环蒸发器。

将原来的75m2蒸发器用做冷凝水预热器预热稀溶液。

冷凝器仍使用原来的258m2的列管冷凝器。

由于采用了双效操作,满足目前的生产能力,蒸汽消耗会降低一半,并且冷凝器的负荷也降低了一半,真空度会有所提高。

但考虑到目前使用的水环泵极限真空度是否太低,建议采用一台西门子水环真空泵替换,电机功率比现在小一半。

二、结晶机:

建议采用连续型OSLO结晶机,OSLO结晶机属于连续分级结晶机。

晶粒均匀。

连续进料连续出料,能很好地提高产品的外观品质。

从蒸发器出的浓缩液进入缓冲罐,再均匀进入到结晶机中。

缓冲罐可以使用现有的搪瓷罐。

三、蒸发、结晶设备一揽表:

四、蒸发器通过改造成双效,可以节约蒸汽5吨/小时,但装机功率大

33KW,副产蒸汽按60元/吨,电按0.7元/度考虑,每小时节约能耗

为:5×60-33×0.7=277元。

能极大的降低能耗费用。

2007-12-6。

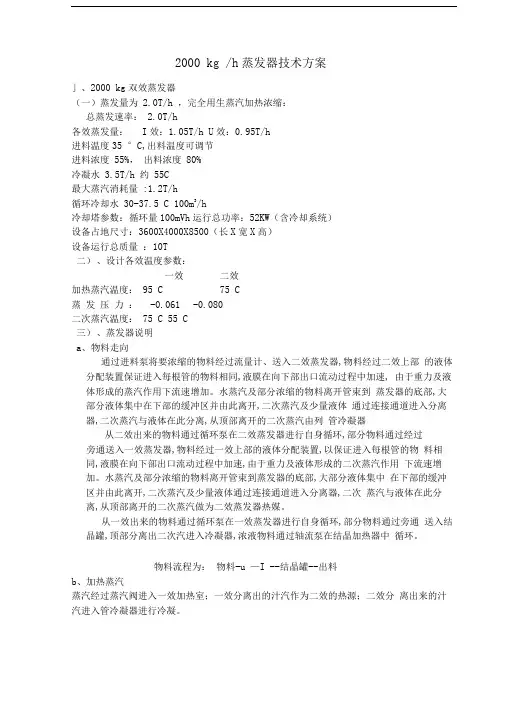

2000 kg /h蒸发器技术方案」、2000 kg双效蒸发器(一)蒸发量为2.0T/h ,完全用生蒸汽加热浓缩:总蒸发速率:2.0T/h各效蒸发量:I效:1.05T/h U效:0.95T/h进料温度35 °C,出料温度可调节进料浓度55%,出料浓度80%冷凝水3.5T/h 约55C最大蒸汽消耗量:1.2T/h循环冷却水30-37.5 C 100m3/h冷却塔参数:循环量100mVh运行总功率:52KW(含冷却系统)设备占地尺寸:3600X4000X8500(长X宽X高)设备运行总质量:10T二)、设计各效温度参数:一效二效加热蒸汽温度:95 C 75 C蒸发压力:-0.061 -0.080二次蒸汽温度:75 C 55 C三)、蒸发器说明a、物料走向通过进料泵将要浓缩的物料经过流量计、送入二效蒸发器,物料经过二效上部的液体分配装置保证进入每根管的物料相同,液膜在向下部出口流动过程中加速, 由于重力及液体形成的蒸汽作用下流速增加。

水蒸汽及部分浓缩的物料离开管束到蒸发器的底部,大部分液体集中在下部的缓冲区并由此离开,二次蒸汽及少量液体通过连接通道进入分离器,二次蒸汽与液体在此分离,从顶部离开的二次蒸汽由列管冷凝器从二效出来的物料通过循环泵在二效蒸发器进行自身循环,部分物料通过经过旁通送入一效蒸发器,物料经过一效上部的液体分配装置,以保证进入每根管的物料相同,液膜在向下部出口流动过程中加速,由于重力及液体形成的二次蒸汽作用下流速增加。

水蒸汽及部分浓缩的物料离开管束到蒸发器的底部,大部分液体集中在下部的缓冲区并由此离开,二次蒸汽及少量液体通过连接通道进入分离器,二次蒸汽与液体在此分离,从顶部离开的二次蒸汽做为二效蒸发器热媒。

从一效出来的物料通过循环泵在一效蒸发器进行自身循环,部分物料通过旁通送入结晶罐,顶部分离出二次汽进入冷凝器,浓液物料通过轴流泵在结晶加热器中循环。

物料流程为:物料-u —I --结晶罐--出料b、加热蒸汽蒸汽经过蒸汽阀进入一效加热室;一效分离出的汁汽作为二效的热源;二效分离出来的汁汽进入管冷凝器进行冷凝。

XXXXX大学课程设计计算说明书课程设计题目:真空双效蒸发器及辅助设备的设计计算设计者:成绩:指导教师:院、系、专业:年月日参考资料冯骉.食品工程原理.北京:中国轻工业出版社,2006高福成.食品工程原理.北京:中国轻工业出版社,2001蔡增基,龙天渝.流体力学泵与风机.北京:中国建筑工业出版社,2004张和平,张列兵.现代乳品工业手册.北京:中国轻工业出版社,2005王静康.化工过程设计.北京:化工工业出版社,2006娄爱娟,吴志泉,吴叙美.化工设计.上海:华东理工大学出版社,2002武建新.乳品技术装备.北京:中国轻工业出版社,2000张和平,张佳程.乳品工艺学.北京:中国轻工业出版社,2007中国食品发酵工业研究院.中国海诚工程科技股份有限公司.江南大学.2004蒸发设备的流程图:料泵→预热器→一效蒸发器→分离器→二效蒸发器→分离器→水力喷射泵→井水泵初步确定设备1、设备采用顺流标准双效蒸发加热器式的浓缩设备。

因为用法则后一效蒸发器的压强较前一效的低,帮溶液在各效间的流动不需要用泵来输送,并且由于前一效溶液比后一效沸点高,当溶液由前一效进入后一效蒸发器时,即呈过热状态自行蒸发,可以产生更多的二次蒸汽,使在次一效能蒸发出更多的溶液。

外加热器的循环速度大,可以用泵强制循环,检修,清洗也方便。

2、I效浓缩设备采用强制循环形式,可以用来提高传热系数,II效浓缩设备采用自然循环形式。

3、离心泵的性能参数即为表征离心泵特性的参数,主要有泵的流量,压头,轴功率和效率。

由于离心泵在实际运转中存在着各种形式的能量损失,因此泵由电机获得的轴功并不能全部有效的转化为流体的机械能。

4、冷凝部分采用水力喷射泵,因具兼有冷凝器及抽真空作用,故不用再配置真空装置;结构简单,造价低,整个冷凝器装置功率消耗小,占地面积小。

工艺设备明细表料泵的参数。

食品工程原理课程设计说明书设计题目:番茄汁双效并流蒸发装置的设计姓名:张馨月班级:2014级食品科学与工程(1)班学号:20144061123指导教师:张春芝日期:2016年5月21日目录前言 (3)1.1设计题目 (3)1.2蒸发流程特点 (3)1.3设计任务及操作条件 (3)1.3.1设备型式: (3)1.3.2操作条件 (4)2.设计项目 (4)2.1设计方案简介: (4)2.2蒸发器的工艺计算: (4)2.2.1 估算各效蒸发量和完成液浓度 (5)2.2.2 估计各效溶液的沸点和有效总温度差的估算 (5)2.2.3 加热蒸汽消耗量和各效蒸发水量的初步计算 (7)2.2.4 蒸发器传热面积的估算 (8)2.2.5 有效温差的再分配 (8)2.2.6重复上述计算步骤 (8)2.3计算结果列表 (9)3.蒸发器的主要结构尺寸设计 (10)3.1.1 加热管的选择和管数的初步估计 (10)3.1.2 循环管的选择 (10)3.1.3 加热室直径及加热管数目的确定 (10)3.1.4分离室直径与高度的确定 (11)3.2接管尺寸的确定 (12)3.2.1 番茄汁的进出口 (12)3.2.2 加热蒸汽进口与二次蒸汽出口 (12)3.2.3 冷凝水出口 (12)4.蒸发装置的辅助设备 (13)4.1气液分离器 (13)4.2蒸汽冷凝器 (13)4.3泵的选型 (14)5.番茄汁双效并流加料蒸发装置的流程图和蒸发器设备工艺简图 (15) (15)6.设计总结 (16)7.参考文献 (16)前言1.1设计题目番茄汁双效并流加料蒸发装置的设计。

1.2蒸发流程特点蒸发是使含有不挥发溶质的溶液沸腾汽化并移出蒸汽,从而使溶液中溶质浓度提高的单元操作。

蒸发具有它独特的特点:从传热方面看,原料和加热蒸汽均为相变过程,属于恒温传热:从溶液特点分析,有的溶液有晶体析出、易结垢、易生泡沫、高温下易分解或聚合,粘度高、腐蚀性强;从传热温差上看,因溶液蒸汽压降低,沸点增高,故传热温度小于蒸发纯水温度差;从泡沫夹带情况看,二次蒸汽夹带泡沫,需用辅助仪器除去;从能源利用上分析,可以对二次蒸汽重复利用等。

MVR并联双效蒸发结晶系统设计及研究

一、系统设计

1、系统结构

2、工作原理

溶液被加热至沸点,在蒸发器内产生蒸汽,蒸汽被压缩并再生为更高温度的蒸汽,在再生器内加热再生。

再生的高温蒸汽冷却后在凝结器内凝结为水,并由循环泵回输至蒸发器再次蒸发。

这样,系统实现了能量的循环利用,节约了能源消耗。

二、系统优势

1、能耗低

2、生产效率高

由于系统采用了双效蒸发,可以在同样的时间内处理更多的溶液,生产效率得到显著提高。

3、操作成本低

三、系统研究

1、参数优化

通过对MVR并联双效蒸发结晶系统的各项参数进行优化设计,可以进一步提高系统的能效,降低生产成本。

2、新技术应用

结合辅助技术如膜分离、过滤等,可以提高系统的处理效率,扩大系

统的应用范围。

3、系统稳定性研究

通过模拟实验和实地试验,研究系统的稳定性,寻找可能的改进方案,提高系统的稳定性和可靠性。

综上所述,MVR并联双效蒸发结晶系统是一种高效的蒸发结晶系统,

在工业生产中具有广泛的应用前景。

通过系统的设计和研究,优化参数、

引入新技术、提高系统稳定性,可以进一步提高系统的效率和经济性,为

工业生产提供更好的技木支撑。

希望未来能够有更多的研究和实践,将MVR并联双效蒸发结晶系统推广应用到更多的领域,为社会发展做出更大

的贡献。

课程设计授课时间:2015——2016年度第1学期题目:双效蒸发器设计课程名称:机械与设备课程设计专业年级:食品科学与工程卓越班学号:***********名:***指导教师:许林李文山目录第1章引言.......................................................................................................................... - 2 -1.1物料介绍................................................................................................................................ - 2 -1.2物料的浓缩方法.................................................................................................................... - 2 -1.3真空浓缩优点........................................................................................................................ - 2 -1.4多效流程的优点.................................................................................................................... - 2 -1.5浓缩设备介绍........................................................................................................................ - 2 -1.6多效流程基本类型................................................................................................................ - 3 -第2章设计计算.................................................................................................................. - 3 -2.1工艺设计................................................................................................................................ - 3 -2.1.1确定流程与蒸发器类型..................................................................................................... - 3 -2.1.2辅助设备选择..................................................................................................................... - 3 -2.1.3工作流程............................................................................................................................. - 3 -2.2工艺计算................................................................................................................................ - 4 -2.2.1 估计各效蒸发量和完成液浓度 .................................................................................... - 4 -2.2.4 蒸发器的传热面积估算.................................................................................................... - 8 -2.3蒸发器结构的设计................................................................................................................ - 9 -2.3.1加热管及加热室的选择..................................................................................................... - 9 -2.3.1.1 加热管的选择和管数确定............................................................................................. - 9 -2.3.1.2加热室壳体直径的计算:.............................................................................................. - 9 -2.3.2分离室结构计算............................................................................................................... - 10 -2.3.3接管尺寸的确定............................................................................................................... - 10 -2.3.3.1溶液进出口.................................................................................................................... - 10 -2.3.3.2加热蒸气进口与二次蒸汽出口.................................................................................... - 11 -2.3.3.3冷凝水出口.................................................................................................................... - 11 -第3章参考文献...................................................................................................................... - 12 -第1章引言1.1物料介绍物料为茶汁,其粘度低,具有一定的热敏性,一些成分遇热分解,不含有颗粒和悬浮物,不易结晶。

目录第一部分设计任务书…………………………………………………………* 第二部分前言…………………………………………………………………* 第三部分符号说明……………………………………………………………(* 第四部分流程的确定及说明……………………………………………………* 第五部分设计计算书……………………………………………………………… *(一) 设计条件…………………………………………………………*(二) 计算过程…………………………………………………………*5.2.1计算各效蒸发量及完成液的浓度……………………………*5.2.2 估算各效溶液的沸点和有效总温度差………………………*5.2.3估算各效温度差损失…………………………………………*5.2.4各效溶液沸点及有效温度差…………………………………*5.2.5加热蒸汽消耗量及各效蒸发量………………………………*5.2.6传热面积………………………………………………………*5.2.7重新分配有效温差……………………………………………*5.2.8对各种温度差进行重新计算…………………………………*5.2.9重算加热汽消耗量及各效蒸发量……………………………*5.2.10重算传热面积…………………………………………………*(三) 蒸发器的主要结构尺寸…………………………………………*5.3.1加热管的选择和管数的初步估计…………………………*5.3.2蒸发装置的辅助设备及换热器选用………………………*5.3.3蒸发器各尺寸的确定…………………………………*5.3.4有关计算说明……………………………………………* 第六部分设计成果及讨论……………………………………………………* 第七部分参考文献……………………………………………………………*第一部分设计任务书****************第二部分前言在化工、轻工、食品、医药等工业生产中,有些生产过程中,常遇到由不挥发的溶质和可挥发的溶剂所组成的液体混合物的浓缩问题。

Na2(CO3)水溶液两效蒸发装置设计DESIGN DF 2-EFFECT EV APORATION EQUIPMENT FOR SODIUMCARBONARE SOLUTION专业: 过程装备与控制工程姓名:指导教师:申请学位级别: 学士论文提交日期: 2013年6月8号学位授予单位:摘要在化工、医药和食品等领域常涉及到关于溶液的浓缩和从溶液中制取溶剂的工艺,为实现这些工艺,常采用蒸发操作,即通过加热的方法,使含有不挥发溶质的溶液沸腾汽化并移出蒸汽,从而使溶液中溶质组成提高的单元操作。

进行蒸发操作的设备即为蒸发设备,蒸发设备的种类较多,特点不一,故根据不同的条件选取最优的蒸发设备显得尤为重要。

本次设计为依据所需浓缩的溶液、处理量、浓缩比、生蒸汽的压强等条件设计合适的蒸发器和辅助设备。

首先通过了解众多蒸发设备的特点,再根据本次设计的前提条件选用较优的蒸发设备,经过综合分析本设计选用升膜式蒸发器。

确定蒸发器类型后,根据相关资料和本次设计的前提条件对蒸发器的各项尺寸进行计算,并依此选取或设计各种部件,然后,再对重要部件进行强度校核,确保其能够达到工艺要求。

由于蒸发操作需要消耗大量的热能,如何提高热能的利用率就显得比较重要,通过参阅大量的文献,了解了许多节能措施,通过比较分析,本设计采用第一效蒸发器的冷凝水对原料液进行预热,预热设备选用套管式换热器。

由于本设计末效蒸发器采用真空蒸发,故需要采用真空设备对其进行抽真空,为减少真空设备的抽气量,即降低能耗,本设计对末效的二次蒸汽进行冷凝,采用混合式冷凝。

蒸发操作属于耗能较高的操作,蒸发设备将更多的趋于节能化。

关键词:蒸发器;升膜式蒸发器;双效蒸发器ABSTRACTIn the chemical, pharmaceutical and food, etc. often involves about the solution of concentrated and the solvent from the solution process of preparing for the realization of these processes, often with an evaporation operation, namely, by a method of heating the non-volatile solute containing boiling vaporization and removed from the steam, thereby improving the composition of the solute unit operation. Evaporation operation of the device is the evaporation plant, evaporation plant more types of different characteristics, so select the best under different conditions of evaporation equipment is very important.The design is based on concentrated solution required, the handling capacity, concentration ratio, raw steam pressure and other conditions to design suitable evaporator and auxiliary equipment.First, by understanding the many features of the evaporation plant, according to the design of the optimum choice precondition evaporation equipment, after a comprehensive analysis of the design uses rising film evaporator.Determine the evaporator type, according to the relevant information and the design of the preconditions for the size of the evaporator is calculated, and so select or design of various components, and then, and then the important parts strength check to ensure that it can meet process requirements.Due to evaporation operations consume a lot of energy, how to improve the utilization of energy becomes more important, by referring to the extensive literature, to understand the many energy-saving measures, through comparative analysis, the design uses first-effect evaporator condensate liquid of raw materials preheated equipment selection pipe heat exchanger.Since the design of the end-effect evaporator using vacuum evaporation, the device needs to be vacuum evacuated to reduce the amount of vacuum suction device, which reduces energy consumption, the design efficiency of the end of the secondary steam is condensed, the use of hybrid condensation.Evaporation operation is energy-consuming operation, evaporation plant will become more energy-saving.Keywords: evaporator; rising film evaporator; dual effect evaporator目录第一章绪论 (1)第一节蒸发概述 (1)第二节蒸发设备 (2)第三节物料的简介 (5)第四节蒸发器的选型 (5)第二章工艺计算 (6)第一节设计内容 (6)第二节工艺计算 (6)第三章蒸发器的结构设计 (12)第一节加热室的设计 (12)第二节接管设计 (17)第三节管箱结构设计 (21)第四节支座的选取 (23)第五节视镜的选用 (24)第六节蒸发器强度校核 (25)第四章蒸发器辅助设备的选择 (27)第一节原料液的预热器 (27)第二节冷凝器的设计 (31)第三节分离器的设计 (35)结论 (37)参考文献 (39)致谢 (40)第一章绪论第一节蒸发概述一、蒸发的简介蒸发即使液体汽化移出,工业上通常采用加热的方式强化蒸发,因为通过蒸发可以浓缩溶液和得到纯净的液体,所以蒸发这一操作在工业上应用比较广泛。

蒸发量为1000kg/h的板式蒸发装置的设计摘要蒸发是化工、轻工、食品、医药等工业生产中常用的一种单元操作。

蒸发过程是溶剂汽化过程,由于溶剂汽化潜热很大,所以蒸发过程是一个大能耗单元操作。

随着能源危机的日益加重,能源节约日渐引起国内外越来越多的关注。

板式蒸发器是根据薄膜传热理论和板式换热器原理发展起来的一种高效、节能、新型蒸发设备,它与管式蒸发器相比,具有结构紧凑、传热效率高、易清洗等诸多优点。

本文根据已知条件对蒸发量为1000kg/h的板式蒸发装置进行了工艺计算及流程设计,并对板式蒸发器和分离器的结构进行了设计,同时,对蒸发装置辅助设备进行选型。

关键词:板式升膜蒸发器双效Design of Plate Evaporation Device of 1000 kg/hEvaporation CapacityABSTRACTEvaporation is commonly used in industrial production as a unit operation in chemical industry, light industry, food, medicine, etc..The evaporation process is the solvent evaporation process, the latent heat of solvent vaporization great, so the evaporation process is a large energy consumption of unit operations. With the ever increasing energy crisis, energy conservation is increasingly caused by more and more attention at home and abroad. Plate evaporator is based on the film heat transfer theory and plate heat exchanger principle developed a highly efficient, energy saving,a new evaporation plant, it is compared with the tube evaporator, with a compact, high efficiency heat transfer, easy to clean and many other advantages .1000kg / h plate evaporation device Based on the known conditions on the evaporation process of calculation and process design, and the plate evaporator and separator structure has been designed, at the same time, the evaporation plant auxiliary equipment selection.Key Words:Plate-style Rising film Evaporator Double-effect目录第一章前言................................................. 错误!未定义书签。

目录1.设计题目: 双效真空蒸发器及辅助设备的设计选择 22.任务书 22.1设计任务及操作条件 22.2 设计项目 23. 蒸发工艺设计计算 33.1各效蒸发量及完成液液浓度估算 33.1.1总蒸发量的计算 33.1.2加热蒸汽消耗量和各效蒸发量 33.2多效蒸发溶液沸点和有效温度差的确定 5 3.3 根据有效传热总温差求面积 83.3.1 则重新分配温差 83.3.2计算各效料液温度 83.4 温差重新分配后各效蒸汽的参数 83.5 计算结果列表 104. 蒸发器的主要结构尺寸设计 114.1加热管的选择和管数的初步估算 114.2 循环管的选择 114.3 加热室直径及加热管数目的确定 124.4 分离室直径与高度的确定 144.5 接管尺寸的确定 154.5.1 溶液的进出口径 154.5.2 加热蒸汽与二次蒸汽出口 154.5.2 冷凝水出口 164.6蒸发装置的流程图及蒸发器设备工艺简图 165.蒸发装置的辅助设备 185.1 汽液分离器 185.2 蒸汽冷凝器 186. 工艺计算汇总表 197. 对本设计进行评述 19参考文献 201.设计题目: 双效真空蒸发器及辅助设备的设计选择2.任务书2.1设计任务及操作条件含固形物16%(质量分率,下同)的鲜牛乳,拟经双效真空蒸发装置进行浓缩,要求成品浓度为46%,原料液温度为第一效沸点(60℃),加热蒸汽压力为250kPa(表,冷凝器真空度为92kPa,日处理量为24吨/天,日工作时间为8小时,试设计该蒸发过程。

假定采用中央循环管式蒸发器,双效并流进料,效间流动温差损失设为1K,第一效采用自然循环,传热系数为900w/(m2·k,第二效采用强制循环,传热系数为1800w/(m2·k,各效蒸发器中料液液面均为1m,各效加热蒸汽的冷凝液均在饱和温度下排出,并假设各效传热面积相等,忽略热损失。

2.2 设计项目2.1写出设计计算书(计算过程及计算结果尽量表格化)。

2.2蒸发器的工艺计算:确定蒸发器的传热面积。

2.3蒸发器的主要结构尺寸设计。

2.4主要辅助设备选型,包括气液分离器及蒸汽冷凝器等。

2.5绘制蒸发装置的流程图及蒸发器设备工艺简图。

2.6对本设计进行评述。

3. 蒸发工艺设计计算3.1各效蒸发量及完成液液浓度估算3.1.1总蒸发量的计算W=F(1-F==3000㎏/h则 W=3000*(1-=1956.5 ㎏/h设两效的蒸发量相等,W=W1+ W2 且 W1=W2===978.25㎏/h则 X1===0.24X2===0.463.1.2加热蒸汽消耗量和各效蒸发量据已知条件,定效间流动温差损失为1K,查饱和水蒸气表,列出各热参数值如下表各热参数值蒸汽压力(kpa)温度(℃)汽化热(kJ/kg)Ⅰ效加热蒸汽351138.82152Ⅰ效二次蒸汽19.9602355Ⅱ效加热蒸汽19.8592357Ⅱ效二次蒸汽9.544.32379进冷凝器蒸汽943.32393可计算β1==0β2===6.6*10—6 K·㎏/JCPF=CPW(1-W=4178*(1-0.16=3509.25 J/㎏·K在60℃下水的CPW=4178 J/㎏·K热利用系数η一般可取 0.98-0.7△X i则η1=0.98-0.7*(0.24-0.16)=0.924η2=0.98-0.7*(0.46-0.24)=0.826W1=(S1+FCPFβ1*η1= S1η1=0.924S1W2=[S2+(FCPF- CPWW1)β2]*η2=[W1+(3000*3509.52-4178*0.924S1)*6.6*10-6]*0.826 =0.831S1+64.2又知 W=W1+ W2 则 0.924S1+0.831S1+64.2=1956.5 ㎏/h 得S1=1078.23 ㎏/hW1=0.924S1=0.924*1078=996.29 ㎏/hW2 =960.21 ㎏/hS2= W1=996.29 ㎏/h4换热面积得计算A1====9.08㎡A2====24.65㎡因为所求换热面积不相等,应根据各有效面积相等的原则重新分配各有效温差。

方法如下:Δt1′=, Δt2′=又知A1=, A2=则相比可得Δt1′=, Δt2′=温差相加得,=Δt1′+Δt2′=则A=3.2多效蒸发溶液沸点和有效温度差的确定=(T1-Tk′-式中——有效总温度差,为各效有效温度差之和,℃T1 ——第一效加热蒸汽的温度,℃Tk′——冷凝器操作压强下二次蒸汽的饱和温度,℃——总的温度差损失,为各效温度差损失之和,℃=′+″+′″,式中′——由于溶液的蒸汽压下降而引起的温差损失,或因沸点升高引起的温差损失,℃″——由于蒸发器中溶液的静压强而引起的温度差损失,℃′″——由于管路流体阻力产生压强而引起温度差损失,℃① 校正法求Δ′Δ′=fΔ0′=0.0162Δ0′,式中Δ0′——常压下由于溶液蒸汽压下降引起的温差损失,℃f——校正系数,无因次Ti————操作压强下水的沸点,也是二次蒸汽的饱和温度,ri——操作压强下二次蒸汽的汽化潜热,kJ/kg由于求牛乳的Δ0′所用的参数未知,则由糖液的不同浓度下对应的常压沸点的升高来代替,则X1=0.24 时,Δ0′=0.38 ℃f=0.0162==0.76X2=0.46 时,Δ0′=1.48 ℃f=0.0162==0.68 则可得Δ1′=fΔ0′=0.76*0.38=0.29 ℃Δ2′= fΔ0′=0.68*1.48=1.00 ℃则Δ′=Δ1′+Δ2′=0.29+1.00=1.29 ℃同时由上面计算可得各效料液温度t1=T1′+Δ1′=60+0.29=60.29 ℃t2=T2′+Δ2′=44.3+1=45.3 ℃②由蒸发器中溶液静压强引起的温度差损失Δ″平均压强按静力学方程估算Pm=P′+式中Pm——蒸发器中液面与底部平均压强,Pa P′——二次蒸汽的压强,Paρ——溶液的平均密度,㎏/m3L——液层高度,mg——重力加速度,m/s2Δ″=tpm-tp 式中tpm——根据平均压强求水的沸点,℃tp——根据二次蒸汽压求得溶液沸点,℃ 所以在Ⅰ效蒸发器中,Pm1=P1′+=19.9+=24.9 kPa 查得tpm1=63.2 ℃ 由于牛乳的沸点和水相近,则取二次蒸汽压强下水的沸点为溶液沸点,得Δ1″=63.2-60=3.2 ℃同理,Pm2=P2′+=9.5+=14.6 kPatpm2=52.8 ℃ 得,Δ2″=52.8-44.3=8.5 ℃则Δ″=Δ1″+Δ2″=3.2+8.5=11.7 ℃③各效间由流动阻力引起的温差损失Δ″′取经验值为1K,则′″=2 ℃最后得=′+″+′″=1.29+11.7+2=14.99 ℃则=(T1-Tk′-=(138.8-43.3)-14.99=80.5 ℃3.3 根据有效传热总温差求面积A=则=13.4 m23.3.1 则重新分配温差Δt1′= ==53.3 ℃Δt2′===27 ℃重复上述计算步骤;1)X1===0.24X2===0.463.3.2计算各效料液温度因末效完成液浓度和二次蒸汽压力均不变,各种温差损失可视为恒定,故末效溶液的温度仍为45.3℃则第二效加热蒸汽的温度,也是第一效二次蒸汽的温度T2=45.3+27=72.3 ℃3.4 温差重新分配后各效蒸汽的参数各热参数值蒸汽压力(kpa)温度(℃)汽化热(kJ/kg)Ⅰ效加热蒸汽351138.82152Ⅰ效二次蒸汽34.772.32325Ⅱ效加热蒸汽3371.32327Ⅱ效二次蒸汽9.544.32379进冷凝器蒸汽943.32393可计算β1===(-)5.3*10-6 K·㎏/Jβ2===1.2*10—5 K·㎏/JCPF=CPW(1-W=4170*(1-0.16=3502.8 J/㎏·K在72.3℃下水的CPW=4170 J/㎏·K热利用系数η一般可取 0.98-0.7△Xi则η1=0.98-0.7*(0.24-0.16)=0.924η2=0.98-0.7*(0.46-0.24)=0.826W1=(S1+FCPFβ1*η1=【S1+3000*3502.8*(-)5.3*10-6】η1=0.924S-55.71W2=【S2+(FCPF- CPWW1)β2】*η2=【W1+(3000*3502.8-4170*(0.924S1-55.7)*1.2*10-5】*0.826=0.725S1+73.09又知 W=W1+ W2 则 0.924S1-55.7+0.725S1+73.09=1956.5 ㎏/h得S1=1175.9 ㎏/hW1=0.924S1-55.7=0.924*1175.9-55.7=1030.8 ㎏/hW2 =1956.5-1030.8=925.7 ㎏/hS2= W1=1030.8 ㎏/h与第一次计算结果比较︱1-︱=0.03︱1-︱=0.03相对误差均在5﹪以下,故各效蒸发量的计算结果合理,其各效溶液浓度无明显变化,不需重新计算,蒸发面积重新计算:A1====14.6㎡A2====13.9㎡误差 1-=1-=0.04<0.05则结果合理,则取平均传热面积为 A=14.6㎡3.5 计算结果列表效数ⅠⅡ加热蒸汽温度Ti,℃138.871.3操作压力Pi,kPa35133.4溶液温度Ti,℃60.2945.3完成液浓度Xi,﹪2446蒸发量Wi,㎏/h1030.8925.7消耗蒸汽量Si,㎏/h1175.91030.8传热面积Ai,㎡14.613.94. 蒸发器的主要结构尺寸设计本设计采用的是中央循环管式蒸发器,蒸发器主体为加热室和分离室,加热室由直立的加热管束所组成。

管束中间位一根直径较大的中央循环管。

分离室是汽液分离的空间。

4.1加热管的选择和管数的初步估算根据经验加热管选用Φ57×3.5㎜,L=1.00 m当加热管的规格与长度确定后,由下式可初步估算所需的管子数n′;n′===90 根式中;A——蒸发器的传热面积,㎡,由前面工艺计算而定;d0——加热管外径,mL——加热管长度,m4.2 循环管的选择中央循环管式蒸发器的循环管截面积可取加热管截面积的40﹪——100﹪。

按经验,选取80﹪进行计算,加热管的总面积可按n 计算,循环管径以D1表示,则;D12=0.8 n′d i2所以 D1=d i==424㎜即循环管的径D1=424 mm查《食品工程原理》P440的管子规格表,选择近似的标准管子,可取外径 D=480㎜,壁厚取28㎜则循环管的规格为Φ480×28㎜得循环管面积 S= D12==0.14 ㎡又有,S=0.8 n d i2 则;n===89 根则n=89与所估计的n′=90很接近,因此循环管的规格可以确定为Φ480×28㎜4.3 加热室直径及加热管数目的确定加热室的径取决于加热管和循环管的规格,数目及管板上的排列方式,此设计选择用三角形的排列方式为准。