基于网络技术的锅炉检测及控制的研究(通用版)

- 格式:docx

- 大小:229.25 KB

- 文档页数:7

基于PLC的锅炉燃烧控制系统设计1 绪论1.1锅炉燃烧控制项目的背景改革开放以来,我国经济社会快速发展,生产力水平不断提高,在生产中,锅炉起着十分重要的作用,尤其是在火力发电中发挥重要作用的工业锅炉,是提供能源动力的主要设备之一。

锅炉产生的蒸汽可以作为蒸馏,干燥,反应,加热等各过程的热源,另外也可以作为动力源驱动动力设备。

工业过程中对于锅炉燃烧控制系统的要求是非常高的,要求锅炉燃烧控制系统必须满足控制精度高,响应速度快[1]。

作为一个非常复杂的设备,锅炉同时具有了数十个包括了扰动、测量、控制在内的参数,参数之间有着复杂的关系,并且相互关联[2]。

而锅炉燃烧过程中的效率问题、安全问题一直是大众关注的重要方面。

1.2锅炉燃烧控制的发展历史对于锅炉燃烧的控制,已经经历了四个阶段[3~5](1)手动控制阶段因为20世纪60年代以前,电力电子技术和自动化技术还没有得到完全发展,技术尚不成熟,因此,这个时期工业人员的自动化意识不强,锅炉燃烧的控制方式一般多采用纯手动的方法。

这种控制方法,要求进行控制的操作工人依靠他们的经验决定送风量,引风量,给煤量的多少,然后利用手动的操作工具等操控锅炉,该方法控制的程度完全取决于操作工人的经验。

因此,要求操作工人必须具有非常丰富的经验,这样无疑大大提高了操作工人的劳动强度,由十人的主观意识,所以事故率非常大,同时,也不能保证锅炉高效稳定的运行。

(2)仪器继电器控制阶段随着科技的不断进步,自动化技术以及电力电子技术快速提高,国内外以继电器为基础的自动化仪表工业锅炉控制系统也得到发展,并且广泛应用于实际生产过程。

在上个世纪60年代前期,我国锅炉的控制系统开始得到迅速发展;到了60年代的中后期,我国引进了国外全自动的燃油锅炉的控制系统;到了上个世纪的70年代末,我国逐渐自主研发了一些工业锅炉的自动化仪器,同时,在工业锅炉的控制系统方面也在逐步推广应用自动化技术。

在仪表继电器控制阶段,锅炉的热效率得到了提高,并且大幅度的降低了锅炉的事故率。

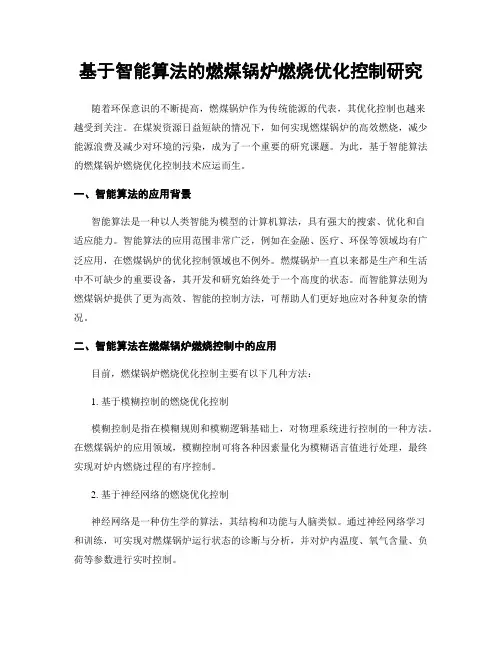

基于智能算法的燃煤锅炉燃烧优化控制研究随着环保意识的不断提高,燃煤锅炉作为传统能源的代表,其优化控制也越来越受到关注。

在煤炭资源日益短缺的情况下,如何实现燃煤锅炉的高效燃烧,减少能源浪费及减少对环境的污染,成为了一个重要的研究课题。

为此,基于智能算法的燃煤锅炉燃烧优化控制技术应运而生。

一、智能算法的应用背景智能算法是一种以人类智能为模型的计算机算法,具有强大的搜索、优化和自适应能力。

智能算法的应用范围非常广泛,例如在金融、医疗、环保等领域均有广泛应用,在燃煤锅炉的优化控制领域也不例外。

燃煤锅炉一直以来都是生产和生活中不可缺少的重要设备,其开发和研究始终处于一个高度的状态。

而智能算法则为燃煤锅炉提供了更为高效、智能的控制方法,可帮助人们更好地应对各种复杂的情况。

二、智能算法在燃煤锅炉燃烧控制中的应用目前,燃煤锅炉燃烧优化控制主要有以下几种方法:1. 基于模糊控制的燃烧优化控制模糊控制是指在模糊规则和模糊逻辑基础上,对物理系统进行控制的一种方法。

在燃煤锅炉的应用领域,模糊控制可将各种因素量化为模糊语言值进行处理,最终实现对炉内燃烧过程的有序控制。

2. 基于神经网络的燃烧优化控制神经网络是一种仿生学的算法,其结构和功能与人脑类似。

通过神经网络学习和训练,可实现对燃煤锅炉运行状态的诊断与分析,并对炉内温度、氧气含量、负荷等参数进行实时控制。

3. 基于遗传算法的燃烧优化控制基于遗传算法的燃烧优化控制采用优化算法来寻找最优解,可帮助燃煤锅炉提高燃烧效率和经济效益。

在运行过程中,可实现对炉内烟气和空气比例、氧含量等参数的实时监测和控制。

4. 基于模型预测控制的燃烧优化控制模型预测控制是一种按时间序列分析燃烧过程的方法,可将燃烧过程建模并对其进行分析。

通过数学模型的构建和计算机仿真,该方法可实现对炉内燃烧过程进行预测和控制。

以上四种方法均可在燃煤锅炉的优化控制中得到应用,而其各自的优势和不足,则需要根据具体情况进行选择和应用。

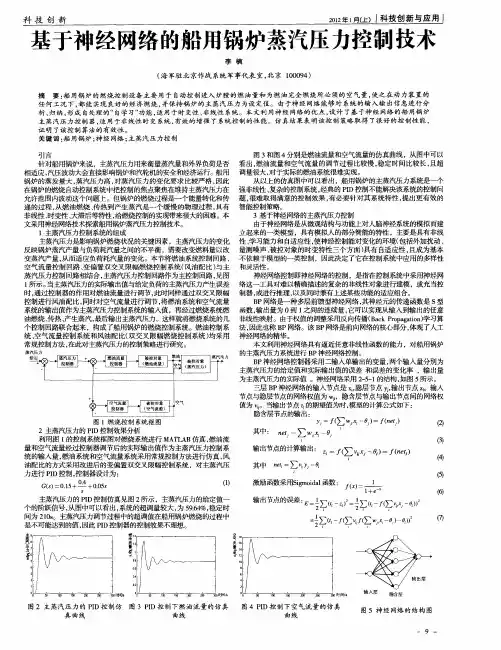

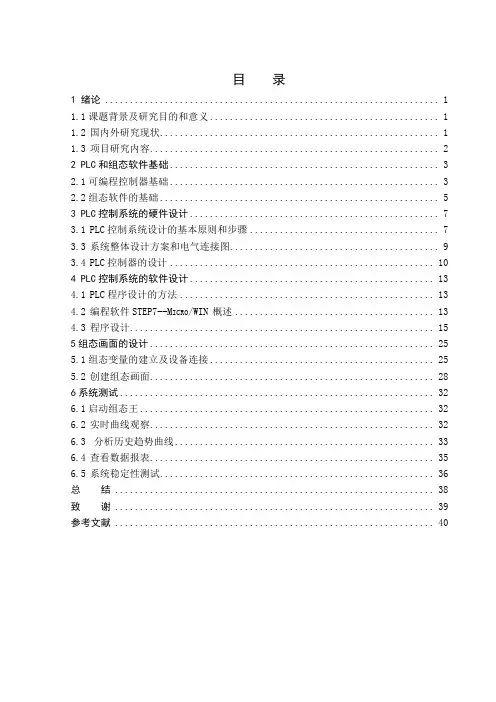

目录1 绪论 (1)1.1课题背景及研究目的和意义 (1)1.2国内外研究现状 (1)1.3项目研究内容 (2)2 PLC和组态软件基础 (3)2.1可编程控制器基础 (3)2.2组态软件的基础 (5)3 PLC控制系统的硬件设计 (7)3.1PLC控制系统设计的基本原则和步骤 (7)3.3系统整体设计方案和电气连接图 (9)3.4PLC控制器的设计 (10)4 PLC控制系统的软件设计 (13)4.1PLC程序设计的方法 (13)4.2编程软件STEP7--M ICRO/WIN概述 (13)4.3程序设计 (15)5组态画面的设计 (25)5.1组态变量的建立及设备连接 (25)5.2创建组态画面 (28)6系统测试 (32)6.1启动组态王 (32)6.2实时曲线观察 (32)6.3分析历史趋势曲线 (33)6.4查看数据报表 (35)6.5系统稳定性测试 (36)总结 (38)致谢 (39)参考文献 (40)摘要从上世纪80年代至90年代中期,PLC得到了快速的发展,在这时期,PLC在处理模拟量能力、数字运算能力、人机接口能力和网络能力得到大幅度提高,PLC逐渐进入过程控制领域,在某些应用上取代了在过程控制领域处于统治地位的DCS系统。

PLC具有通用性强、使用方便、适应面广、可靠性高、抗干扰能力强、编程简单等特点。

PLC在工业自动化控制特别是顺序控制中的地位,在可预见的将来,是无法取代的。

本文介绍了以锅炉为被控对象,以锅炉出口水温为主被控参数,以炉膛内水温为副被控参数,以加热炉电阻丝电压为控制参数,以PLC为控制器,构成锅炉温度串级控制系统;采用PID算法,运用PLC梯形图编程语言进行编程,实现锅炉温度的自动控制。

电热锅炉的应用领域相当广泛,在相当多的领域里,电热锅炉的性能优劣决定了产品的质量好坏。

目前电热锅炉的控制系统大都采用以微处理器为核心的计算机控制技术,既提高设备的自动化程度又提高设备的控制精度。

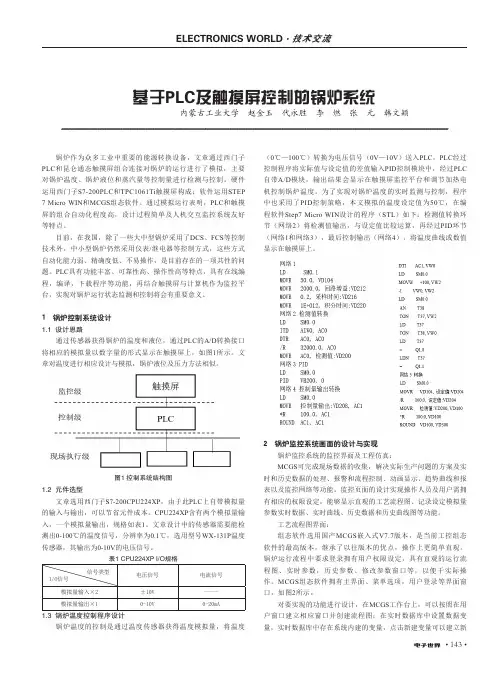

• 143•锅炉作为众多工业中重要的能源转换设备,文章通过西门子PLC 和昆仑通态触摸屏组合连接对锅炉的运行进行了模拟,主要对锅炉温度、锅炉液位和蒸汽量等控制量进行检测与控制。

硬件运用西门子S7-200PLC 和TPC1061Ti 触摸屏构成;软件运用STEP 7 Micro WIN 和MCGS 组态软件。

通过模拟运行表明,PLC 和触摸屏的组合自动化程度高,设计过程简单及人机交互监控系统友好等特点。

目前,在我国,除了一些大中型锅炉采用了DCS 、FCS 等控制技术外,中小型锅炉仍然采用仪表/继电器等控制方式,这些方式自动化能力弱、精确度低、不易操作,是目前存在的一项共性的问题。

PLC 具有功能丰富、可靠性高、操作性高等特点,具有在线编程,编译,下载程序等功能,再结合触摸屏与计算机作为监控平台,实现对锅炉运行状态监测和控制将会有重要意义。

1 锅炉控制系统设计1.1 设计思路通过传感器获得锅炉的温度和液位,通过PLC 的A/D 转换接口将相应的模拟量以数字量的形式显示在触摸屏上,如图1所示。

文章对温度进行相应设计与模拟,锅炉液位及压力方法相似。

图1 控制系统结构图1.2 元件选型文章选用西门子S7-200CPU224XP ,由于此PLC 上自带模拟量的输入与输出,可以节省元件成本。

CPU224XP 含有两个模拟量输入,一个模拟量输出,规格如表1。

文章设计中的传感器需要能检测出0-100℃的温度信号,分辨率为0.1℃,选用型号WX-131P 温度传感器,其输出为0-10V 的电压信号。

表1 CPU224XP I/O规格信号类型 I/O信号电压信号电流信号模拟量输入×2±10V -----模拟量输出×10-10V0-20mA1.3 锅炉温度控制程序设计锅炉温度的控制是通过温度传感器获得温度模拟量,将温度(0℃—100℃)转换为电压信号(0V —10V )送入PLC ,PLC 经过控制程序将实际值与设定值的差值输入PID 控制模块中,经过PLC 自带A/D 模块,输出结果会显示在触摸屏监控平台和调节加热电机控制锅炉温度。

锅炉调节的技术方法锅炉调节是指通过控制锅炉的火焰大小、给水量、燃料供应等来保持锅炉的热负荷平衡,从而实现锅炉效率的提高和安全运行。

下面是一些常用的锅炉调节技术方法。

1. 燃烧调节:燃烧调节是通过控制燃料的供应来调节锅炉的热负荷。

燃烧调节可以通过控制燃料进给机构的速度、调节燃料氧浓度或改变燃料的混合比例来实现。

对于煤炭锅炉,可以通过调节给煤量和煤粉细度来调节燃烧。

对于油燃锅炉,可以通过调节油枪的喷油量和喷油角度来调节燃烧。

对于气燃锅炉,可以通过调节燃气阀门的开度来调节燃烧。

2. 运行参数调节:除了燃烧调节外,还可以通过调节锅炉的运行参数来实现锅炉的调节。

常用的运行参数包括给水量、蒸汽流量、蒸汽温度、过热器蒸汽温度等。

通过调节这些参数,可以保持锅炉的热负荷平衡,同时实现高效、安全的运行。

例如,如果锅炉负荷增加,可以适当增加给水量和蒸汽流量,以保持蒸汽温度和过热器蒸汽温度的稳定。

3. 安全保护调节:锅炉的安全保护是保证锅炉安全运行的重要手段。

锅炉的安全保护调节包括燃烧风量控制、给水量控制、锅炉排污控制等。

燃烧风量控制可以通过调节引风机的转速或打开关闭风门来实现。

给水量控制可以通过调节给水泵的转速或调节给水阀门的开度来实现。

锅炉排污控制可以通过调节排污阀门的开度来实现。

这些安全保护调节措施可以保证锅炉在异常情况下的安全运行。

4. 温度控制:温度控制是保证锅炉稳定运行的关键因素。

常见的温度控制方法包括水温控制、蒸汽温度控制、过热器蒸汽温度控制等。

水温控制可以通过调节给水量、蒸汽流量和燃料供应来实现。

蒸汽温度控制可以通过调节蒸汽流量、给水量和燃料供应来实现。

过热器蒸汽温度控制可以通过调节给水量、蒸汽流量和过热器燃气控制来实现。

通过这些控制手段,可以保证锅炉的温度稳定在安全范围内。

5. 自动控制系统:自动控制系统是实现锅炉调节的核心。

自动控制系统包括传感器、执行器、控制器和监视器等。

传感器负责监测锅炉的运行参数,如压力、温度、流量等。

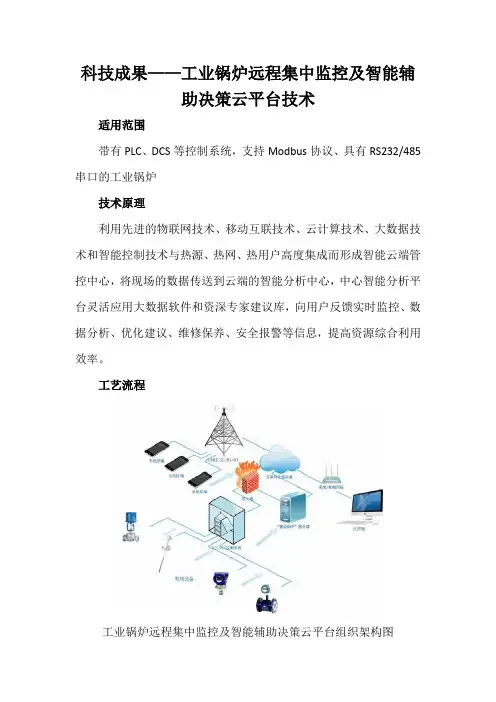

科技成果——工业锅炉远程集中监控及智能辅助决策云平台技术适用范围带有PLC、DCS等控制系统,支持Modbus协议、具有RS232/485串口的工业锅炉技术原理利用先进的物联网技术、移动互联技术、云计算技术、大数据技术和智能控制技术与热源、热网、热用户高度集成而形成智能云端管控中心,将现场的数据传送到云端的智能分析中心,中心智能分析平台灵活应用大数据软件和资深专家建议库,向用户反馈实时监控、数据分析、优化建议、维修保养、安全报警等信息,提高资源综合利用效率。

工艺流程工业锅炉远程集中监控及智能辅助决策云平台组织架构图该技术是通过现场数据采集器将现场工业锅炉运行的实时数据收集到数据采集服务器,加密后的数据通过无线/有线网络传输到中心的云端服务器的数据存储数据库,分析数据库灵活应用数学模型和专家经验对数据进行加工、汇总、分析、预测,并提出问题诊断和解决方案,实现可监测、可报警、可建议优化和系统全生命周期管理。

关键技术数据采集技术:在自控系统的基础上加装数据采集器,进行数据采集;数据远程传输及接收技术:对数据采集器进行配置,将数据通过有线/无线网络将数据传输到中心服务器的数据接收软件;数据转储技术:通过数据转储软件,将接收到的数据转储到需要的关系型数据库;数据分析技术:结合技术人员的知识、经验,利用实时数据库和关系型数据库,建立数学模型对数据进行加工、汇总、分析、预测;分析采用不同的数学模型对分析结果的影响,结合工业锅炉的运行情况、检测结果、专家分析等条件,确定最适合的数学模型;数据展示技术:工业锅炉运行数据通过WEB端和APP端进行展示,进行数据展示平台研发,实现可监测、可报警、可建议优化和系统全生命周期管理。

典型规模目前该技术能接入5000点的项目,可根据需求扩增。

应用情况至今已在山西、山东、安徽、云南等地连接近20台锅炉。

典型案例(一)项目概况云南达利食品有限公司供汽项目,为居民供汽项目,为云南达利食品有限公司提供生产用汽,锅炉容量为2*20t/h,项目启动时间为2015年12月,至2016年3月,设备运行稳定。

燃气锅炉的智能化技术及其应用燃气锅炉作为一种主要的热力设备,广泛应用于工业、生活领域,并随着现代智能化技术的不断发展而呈现出向智能化方向发展的趋势。

本文将从燃气锅炉智能化技术的现状出发,分析其优势和应用场景,并探讨燃气锅炉智能化技术未来发展的前景。

一、燃气锅炉智能化技术的现状随着现代智能化技术的发展,燃气锅炉的智能化技术也得到了较大的发展。

燃气锅炉智能化技术的主要包括自动控制技术、网络监控技术、智能维保技术等。

自动控制技术是当前燃气锅炉智能化技术应用最为广泛的技术之一。

自动控制技术主要通过对燃气锅炉的各项参数进行自动控制,实现对燃气锅炉的远程监控和控制。

比如说智能调压技术、智能燃烧技术、智能供水技术等都属于自动控制技术的范畴。

而网络监控技术则是指利用云计算、物联网等技术实现对燃气锅炉的网络监控,在全球任何一个地方实时监控燃气锅炉的状态,发现问题进行快速解决,从而实现更加智能、便捷的管理。

智能维保技术则是指利用智能化技术实现对燃气锅炉的智能化维保。

比如说,利用人工智能技术对燃气锅炉的故障进行分析和判断,从而在故障发生的最初一刻就提醒管理员进行排查维修,减少维护工作的难度和成本。

二、燃气锅炉智能化技术的优势及应用场景燃气锅炉智能化技术的应用具有显著的优势。

首先,燃气锅炉智能化技术可以实现对燃气锅炉的远程监控和控制,大大提高了工作效率和企业的生产效益。

其次,燃气锅炉智能化技术可以实现对燃气锅炉的实时监测和预警,发现问题及时处理,避免可能存在的安全隐患。

最后,燃气锅炉智能化技术可以对燃气锅炉进行智能化运行和维护,以提高燃气锅炉的运行效率和操作便捷性。

在应用场景方面,燃气锅炉智能化技术具有较为广泛的应用前景。

例如,智能燃气供暖系统能够实现对于室内温度的精细控制,从而提高用户的舒适感;而在工业领域,燃气锅炉智能化技术的应用则能够为企业的生产调度带来极大的便利,同时也能够做到精细的排放控制,减少对环境的污染。

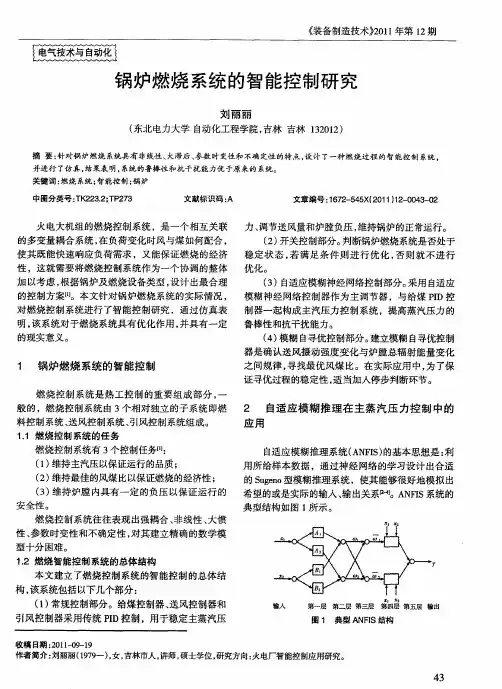

人工智能技术在锅炉燃烧优化中的应用分析在锅炉燃烧的过程中锅炉的效率通常和氮氧化物排放量的影响因素有很大的相似性,但是二者之间还是存在着一定的矛盾。

因此在锅炉运行的过程中一定要对锅炉的热效率和氮氧化物的控制指标优化方案予以高度的关注和重视,只有这样,才能更好的保证锅炉燃烧的质量和水平。

当前我国的经济和科技都有了非常显著的提升,所以在这样的情况下也出现了人工智能技术,这项技术的应用也使得锅炉运行质量和运行效率有了非常显著的提升。

1 锅炉燃烧优化的技术由于人工智能技术在锅炉燃烧优化中能够有效提高机组运行效率,降低燃料成本,并能够降低锅炉NOx 排放,因此受到采暖企业的普遍关注。

燃料在锅炉的炉膛中燃烧释放热能,经过金属壁面传热使锅炉中的水转化成具有一定压力和温度的过热蒸汽。

人工智能化燃烧优化技术能够有效提高锅炉燃烧的效率并减少污染。

从锅炉燃烧优化技术角度看,锅炉燃烧优化技术可以分为三类:第一类通过在线检测锅炉燃烧的重要参数,指导运行人员调节锅炉燃烧,这类燃烧优化技术目前在国内占据着主导地位。

第二类燃烧优化技术是在DCS 的基础上,作为锅炉运行的监督控制系统,通过采用先进的控制逻辑、控制算法或人工智能技术,实现锅炉的燃烧优化。

随着先进控制和人工智能技术的逐步成熟和在工业上成功的应用,这类燃烧优化技术发展迅猛。

第三类燃烧优化技术在设备层面,通过对燃烧器、受热面等的改造实现锅炉的燃烧优化调整。

上述三类技术在实际中各有优点和应用,但其中第二类技术成为很多企业首选的燃烧优化技术。

我国经济发展逐渐从粗放型转入集约型,对锅炉的燃烧不仅要追求经济效益还要实现安全性及环保性。

20世纪70年代测量技术的改进有效促进煤炭燃烧效率的提高。

先进的燃烧优化技术是煤炭消耗降低的重要原因之一人工智能技术应用于锅炉燃烧优化中,着重针对我国锅炉的燃烧特点进行了研究。

应用人工智能神经网络技术设计的燃烧优化控制系统,主要功能是以提高锅炉热效率和降低NOx 排放为目标的稳态优化。

智能锅炉控制系统的设计与实现随着科技的发展和人们生活水平的提高,家居设备的智能化成为了一种趋势。

在众多的智能家居设备中,智能锅炉是一种比较受欢迎的设备。

它可以通过智能控制系统实现远程控制、节能、安全等多种功能。

本文将介绍智能锅炉控制系统的设计与实现。

一、控制系统结构一个智能锅炉控制系统主要由以下部分组成:1.硬件部分:包括传感器、执行器、控制器、显示器等硬件设备。

2.软件部分:主要由控制算法和界面设计组成,控制算法是程序员根据控制需求编写的程序,界面设计则用于方便用户操作和管理。

3.远程通信组件:包括网络通信硬件和软件,实现远程控制和监控等功能。

二、传感器与执行器的选择为了实现智能控制,必须使用传感器来获取锅炉的状态信息,并使用执行器来控制锅炉的运行状态。

在传感器的选择上,应该选择具有高精度、快速响应、耐高温等优点的传感器。

例如,温度传感器应该选用高精度、线性度好、响应速度快、温度范围广的PTC热敏电阻或热电偶传感器。

在执行器的选择上,应该选择具有高精度、稳定可靠性、结构紧凑、响应速度快等优点的执行器。

三、控制器的设计与实现控制器是智能锅炉控制系统的核心,它主要完成控制算法的实现和与硬件设备的通讯。

控制器可以采用嵌入式控制系统、单片机、FPGA等硬件以及VC、VB、C++等软件开发工具进行设计和实现。

在控制方案的设计实现时,要结合锅炉的物理特性和工作状态,运用现代控制理论设计PID算法、模糊控制算法、神经网络控制算法等多种控制算法。

四、界面设计与人机交互一个好的界面设计可以让用户方便快捷地进行操作和管理。

界面设计可以采用电脑、手机APP、微信等多种形态,主要通过图形化的方式将控制参数和系统状态进行直观化显示。

在人机交互方面,可以使用语音、手势等更加便利的交互方式,以提高用户的操作效率和便利性。

五、远程通信组件的设计与实现远程通信组件是实现远程控制的关键,它主要通过网络实现用户对锅炉的远程控制和监控。

基于机器学习的燃煤锅炉燃烧效率优化技术研究随着环保意识的不断加强,燃煤锅炉的使用面临越来越大的压力。

为了减少其对环境的污染,降低能源的消耗,提高其能效,燃煤锅炉的燃烧效率优化成为了重要的研究方向。

近年来,基于机器学习的优化技术在燃烧效率的研究领域得到了广泛关注。

一、燃烧效率的影响因素燃烧效率一般指燃料在燃烧过程中释放出来的能量与燃料总能量的比值。

虽然燃煤锅炉的燃烧效率受到多种因素的影响,但可以简单地归纳为以下几点:1.燃料的品质和种类:煤的含碳量、水分含量、挥发性、灰分等参数对燃烧效率会产生重要影响。

2.空气量的调节:空气量的调节直接影响到燃烧的效果。

3.炉内温度的控制:燃烧反应和传热过程的进行需要一定的温度条件。

4.炉内气流分布的优化:合理的气流分布可使燃料充分燃烧,从而提高能效。

二、机器学习在燃烧效率优化中的应用机器学习是一种能够自我学习、自我优化的算法模型,已被广泛应用于各领域中。

在燃煤锅炉的燃烧效率研究中,机器学习可以通过对大量样本数据进行训练,得到相应的模型,用来预测燃烧参数对燃烧效率的影响。

1.神经网络算法神经网络算法是机器学习中的一种模型,可以通过对样本数据的分析和学习,得到燃烧效率与各种参数之间复杂的关系。

通过神经网络算法,可以对燃烧参数进行预测,有助于提高燃烧效率。

2.决策树算法决策树算法是一种基于树状结构的算法,可以对影响燃烧效率的参数进行分类和分析。

通过决策树算法,可以得到影响燃烧效率的主要因素,从而进行优化处理。

3.支持向量机算法支持向量机算法是一种在高维空间中进行分类和预测的算法。

在燃烧效率的研究中,支持向量机算法可以通过对样本数据进行分析和学习,得到影响燃烧效率的主要因素,对燃烧参数进行优化。

三、机器学习优化技术在实际应用中的意义通过基于机器学习的优化技术,可以对燃煤锅炉进行更加精准的燃烧效率预测,有效地降低燃煤锅炉对环境的污染程度,提高其可持续发展的能力。

此外,该技术还可以在节约能源的同时,提高煤矿的经济效益。

摘要随着社会经济的飞速发展,城市建设规模的不断扩大,以及人们生活水平的不断提高,对城市生活供暖的用户数量和供暖质量提出了原来越高的要求。

结合现状,本论文供暖锅炉监控系统,设计了一套基于PLC和变频调速技术的供暖锅炉控制系统。

该控制系统以一台工业控制机作为上位机,以西门子S7-300可编程控制机为下位机,系统通过变频器控制电机的启动,运行和调速。

上位机监控采用WinCC设计,主要完成系统操作界面设计,实现系统启停控制,参数设定,报警联动,历史数据查询等功能。

下位机控制程序采用西门子公司的STEP7编程软件设计,主要完成模拟量信号的处理,温度和压力信号的PID控制等功能,并接受上位机的控制指令以完成风机启停控制,参数设定,循环泵的控制和其余电动机的控制。

本文设计的变频控制系统实现了锅炉燃烧过程的自动控制,系统运行稳定可靠。

采用锅炉的计算机控制和变频控制不仅可大大节约能源,促进环保,而且可以提高生产自动化水平,具有显著的经济效益和社会效益。

关键字:锅炉控制;变频调速;组态软件;PLCAbstractAlong with social economy’s swift development, the urban construction scale’s unceasing expansion , as well as the peple living standard’s unceasing enhancement , set more and more high request to the city life heating’s user quantity and the heating quality. The union present situation, the present paper heating boiler supervisory sysem, has designed a set based on PLC and the frequency conversion velocity modulation technology heating boiler control system.This control system takes the superior machine by one Industry cybertrons , west of family household S7-300 programmable controller for lower position machine ,system through frequency changer control motor’s start , movement and vclocity modulation .the superior machine monitoring software uses the three dimensional strength to control the WinCC design , mainly completes the system operation contract surface design ,realizes the system to open/stops functions and so on control ,parameter hypothesis ,warning linkage,historical data inquiry. The lower position machine control procedure uses Siemen’s STEP7 programming software design , mainly completes the simulation quantity signal processing , temperature and pressure signal functions and so on PID control , and receives the superior machine control command to complete the air blower to open/stops the control , the parameter hypothesis, the circulating pump control and other electric motor’s control.This article designs the frequency conversion processs automatic control, the systems operation is stable, is reliable. Uses boiler’s computer control and the frequency converseon control noe only may save the energy greatly, the promotion environmental protection moreover may raise the production automation level, has the remarkable economic efficiency and the social efficiency.Key Words:Boiler control;Frequency conversion velocity modulation ;Configuration Software;PLC目录摘要 0Abstract (1)第1章概述 (4)1.1 项目背景及课题的研究意义 (4)1.2 供暖锅炉控制的国内外研究现状 (5)1.3锅炉控制系统的发展趋势 (6)1.4本文所做工作 (7)第2章系统方案设计 (9)2.1锅炉控制研究简介 (9)2.2 总体设计思路 (9)2.3方案比较 (10)2.3.1方案1 (10)2.3.2 方案2 (10)2.4方案论证与方案确定 (11)第3章硬件设计 (12)3.1 用户系统框图 (12)3.2 锅炉系统的理论分析 (13)3.2.1变频调速基本原理 (13)3.2.2变频调速在供暖锅炉中的应用 (13)3.2.3变频调速节能分析 (14)3.3燃烧过程控制 (19)3.4锅炉控制系统设计 (20)3.5控制系统构成介绍 (21)第4章软件设计 (25)4.1 S7-300系列PLC简介 (26)4.2 PLC编程语言简介 (28)4.2.1 PLC编程语言的国际标准 (28)4.2.2复合数据类型与参数类型 (29)4.2.3系统存储器 (29)4.2.4 S7-300 CPU中的寄存器 (30)4.3 STEP7 的原理 (31)4.3.1 STEP7概述 (31)4.3.2 硬件组态与参数设置 (32)4.3.3 符号表 (36)4.3.4 逻辑块 (37)4.3程序设计 (38)4.4通信系统 (41)4.5人机界面 (43)4.5.1监控软件WinCC介绍 (43)4.5.2监控系统设计 (45)4.5.3锅炉监控界面设计 (49)第5章结论 (53)5.1 成果的创造性和先进性 (53)5.2作用意义(经济效益和社会意义) (53)5.3 推广应用范围和前景 (53)5.4 需要进一步改进之处 (54)参考文献 (55)外文资料翻译 (56)外文翻译原文 (56)外文翻译译文 (68)致谢 (75)附录 (76)附录1 程序清单 (76)附录2 I/O点数分配表 (96)附录3 物理参数比较表 (97)第1章概述1.1 项目背景及课题的研究意义工业锅炉是工业生产和集中供热过程中重要的动力设备。

空压机、燃气锅炉远程监测与集中管理系统技术方案如何对空压机、燃气锅炉等设备运行状况进行统一管理?这是做换热站、锅炉房项目的集成商朋友遇到的难题。

想要实现上述功能,你需要一份空压机、燃气锅炉等远程监测与集中管理系统技术方案!一、系统工作原理空压机、燃气锅炉等远程监测与集中管理系统以用户现有网络为基础,在用户中心机房加装空压机、燃气锅炉管理服务器和GSM短信猫,并在各网点加装空压机、燃气锅炉网控仪。

空压机、燃气锅炉管理服务器通过用户现有网络实时采集各空压机、燃气锅炉等的运行信息。

系统能够监控压风机排气压力、排气温度、管道流量、管内压力等参数以及燃气锅炉的温度、压力、流量分布状况。

当某空压机、燃气锅炉发生异常时,管理服务器通过短信平台发出警报,及时通知管理人员进行处理。

二、系统特点1、安全稳定系统基于ARM+Linux嵌入式平台,有效避免网络病毒感染,具有硬件看门狗,保证长期稳定运行。

2、部署灵活采用分层设计,可方便灵活的选择部署方案。

3、兼容多品牌多类型空压机、燃气锅炉设备支持USB、串口和网口,可对市面上常见的空压机、燃气锅炉设备进行统一监控管理,系统采用模块化设计,可方便添加对新空压机、燃气锅炉设备的支持。

4、无需专人值守当某空压机、燃气锅炉检测点发生异常时,系统将通过短信平台自动发送短信警报,通知相关责任人。

5、基于Web的管理界面提供Web界面的管理程序,部署方便,无需专门客户端,通过浏览器就可清楚直观的查看各空压机、燃气锅炉的运行状态,并进行维护。

三、系统功能1.监测功能空压机、燃气锅炉当前运行状态2.显示功能可显示以下项目:空压机、燃气锅炉所属网点及负责人3.报警功能故障发生时,自动发送短信通知4.记录功能记录故障发生的时间及其它信息,记录管理员登录系统的情况。

基于网络技术的锅炉检测及控制的研究(通用版)

Security technology is an industry that uses security technology to provide security services to society. Systematic design, service and management.

( 安全管理 )

单位:______________________

姓名:______________________

日期:______________________

编号:AQ-SN-0906

基于网络技术的锅炉检测及控制的研究

(通用版)

随着科技的快速发展,基于网络技术的锅炉检测及控制方面也得到长足的进步,但是目前仍然存在一些问题亟需解决,本文将针对目前热工检测及控制方面所面临的相关问题进行阐述,并提出了一些建议,希望能对基于网络技术的锅炉监测以及控制带来指导和借鉴。

众所周知,锅炉是主要用来供暖和供电的设备,它对人们的生产和生活产生非常重要的影响,鉴于此,我们应该重视锅炉检测以及控制技术的完善和健全,以便更好的为人们的生产和生活提供方便。

随着能源已经目前人们生活和生产中不可缺少的组成部分,经过研究发现,通过锅炉检测和控制的技术的提升能够节约能源,所以,我们更加应该致力于提升锅炉的检测和控制技术。

目前我国基于网络技术的锅炉检测及控制的现状

我国目前监控锅炉运行状况的主要方式是通过安装变送器和仪表灯部件,以此来了解锅炉运行的具体参数,但是这些部件的安装与运行,必须要穿越大量的管道或者是依赖电缆来完成,而这些管道或是电缆的安装无疑会耗费大量的人力、物力和财力,资源浪费特别严重。

也由于这种技术无法满足当前的时机需要,造成检测的数据经常出现偏差,并且对锅炉的炉膛燃烧率的控制也无法达到最佳状态,所以,我们应该通过有效的锅炉检测及控制网络技术,改进锅炉的运行效率。

仪器仪表的技术现状及发展方向

过去那些传统的用于检测锅炉运行状况的仪表仅仅只对锅炉的基本工艺参数实施监控与显示,却无法实现数据的远程传输,这样很容易对锅炉的检测和控制带来限制。

随着科学技术的发展,我们发现这种用于检测锅炉运行的仪器和仪表能够与以太网相联,并且还能支持现场总线的适配器。

除此之外,仪器仪表还具有数据强大的储存功能,将锅炉很长一段时间内的运行数据实施长期的储存,

很大程度上方便了工作人员全面的了解锅炉运行的状况,并且有利于工作人员

对这些存储的数据进行数据分析,为以后锅炉技术的改进提供依据。

就目前而言,锅炉检测的仪器仪表的主要储存形式是依靠CF 卡和U盘,其中CF卡的储存空间已经能够扩展到1024M,U盘则更大。

随着人们对锅炉控制的要求越来越高,用于锅炉检测及控制的仪器仪表也一定会朝更精确的数字化和智能化方向发展,同时提升仪器仪表对复杂数据的处理能力,能够做到自身在出现误差的情况下,能够进行自动化的校正,这毫无疑问会很大程度上节省人工投入的成本。

到现在为止,虽然我国锅炉检测仪器和仪表在智能化和数据化上取得比较大的成就,但是与世界先进技术还存在一定的差距,所以,我们应该进一步创新和发展网络技术,以此来不断提升仪器仪表的智能性与数字化。

基于互联网技术嵌入的仪表网络化

实现自动化仪表与互联网连接在很早以前就?主要的困难的地方在于,互联网上的各种通信协议对计算机CPU运算速度要求非常

高,而仪器仪表一般都是使用8位和16位MCU,由于支持TCP/IP等Internet协议已经占用大量系统的资源,没有那么大的存储空间。

鉴于此,随着网络技术的不断更新和发展,现在除了采用高性能的32位处理器及相应硬件平台外,对于目前的8位和16位仪器仪表,嵌入式也能够提供网络化的解决方案。

其中非常具有代表性的技术是嵌入式微型互联网技术—EMIT它采用的是高性能的嵌入式处理器或者桌面计算机来作为网关,网络协议主要通过该网关实现,然后通过RS-232或者RS-485CAN红外射频等轻量级总线连接多个嵌入式设备,将每个嵌入式设备自身的工作参数及时的反馈到网关中;与此同时,网关可以发送相关命令,以此来修改设备中的变量,或进行某种控制。

这样仅仅增设了一个网关,就解决了嵌入式设备上互联网的问题;值得注意的是,网关可以同时管理多个嵌入式设备,最终实现嵌入式网络的智能化浏览信息资源的归一化,并具有到目前为止最大的性价比。

通过嵌入式互联网接入技术,新型的仪器仪表和计算机一样,已经成为网络中的独立节点,可实现基于互联网的远程数据采集和控制,完成自动报警、上传或者下载数据文件等重

要功能;用户只需要通过浏览器就能够浏览到所需要的所有信息。

基于无线网络的锅炉检测及控制要点

我国目前的锅炉检测的仪表所依赖的变送器,通常都是采用两线制,这样很容易造成仪器仪表受到外界各种因素的干扰,而且还不能实现从一次表向二次表的数据传输与控制。

因此,我们必须将变送器转换为无源,方可使仪器和仪表不受到外界因素的干扰,以此来提升自身的稳定性,然而这种情况只能通过无线网络技术方能实现,所以我们应当采用无线局域网的相关技术进行锅炉的检测和控制,这样做的好处不仅能够实现从一次表向二次表的数据传输,而且还可以通过手机等通讯方式随时随地查询所需要的各项数据。

除此之外,无线网络技术的应用成本比有线网络技术应用的成本远远要小。

鉴于这些优点,我们应该不断对技术进行创新和发展,努力完善无线网络技术在锅炉检测和控制上的应用。

综上所述,随着科学技术的不断发展,我国的锅炉检测技术虽然取得了很大的进步,不过仍然与发达国家存在着很大的差距,因此我们应该在吸取国外先进技术的基础上不断加强锅炉的检测和控

制的技术性,以此来顺从发展的时代潮流,经过实践得知,采用最先进的网络技术方可有效改善锅炉的运营情况。

这样不但能够大大节约能源,还会很大程度上减轻锅炉检测、数据分析和远程控制的工作强度,提到提升工作效率的目的。

XXX图文设计

本文档文字均可以自由修改。