调质钢焊接资料讲解

- 格式:ppt

- 大小:806.00 KB

- 文档页数:24

中碳调质钢的焊接中碳调质钢中的碳和其他合金元素含量较高,通过调质处理(悴火+回火)可获得较高的强度性能。

中碳调质钢合金元素的加人主要是起保证淬透性和提高抗回火性能的作用,而其强度性能主要还是取决于含碳量。

但随着碳含童的提高,钢的焊接性明显变差,焊接难度增大。

中碳调质钢的屈服强度达880~1176MPa以上。

钢中的含碳量较高,并加人合金元素〔如MN、Si、Cr、V、B及Mo、 W、V、Ti等),以保证钢的淬透性,消除回火脆性,再通过调质处理获得综合性能较好的高强钢。

中碳调质钢的主要特点是高的比蹋度和高硬度(例如可用作火箭外壳和装甲锅等),中碳调质钢的淬硬性比低碳调质钢高很多,热处理后达到很高的强度和硬度,但韧性相对较低,给焊接带来了很大的困难。

中碳调质钢的合金系统可以归纳为以下几种类型:(1)40Cr 是一种广泛应用的含Cr中碳调质钢,钢中加人Cr<1.5%时能有效地提高钢的淬透性,继续增加Cr含量无实际意义。

1%时对钢的塑性、韧性略有提高,超过2%时对塑性影响不大,但略使冲击韧性下降。

Cr能增加低温或高温的回火稳定性,但有回火脆性。

40Cr钢具有良好的综合力学性能、较高的淬透性和较高的疲劳强度,可用于制造较重要的在交变载荷下工作的机器零件。

如用于制造齿轮和轴类等。

(2)35CrMoA和35CrMoVA 属于Cr-Mo系统,是在Cr钢基础上发展起来的中碳调质钢。

加人少量Mn可以消除Cr钢的回火脆性,提高淬透性并使钢具有较好的强度与韧性匹配,同时Mo还能提高钢的高温强度。

V可以细化晶粒,提高强度、塑性和韧性,增加高温回火稳定性。

这类钢一般在动力设备中用于制造一些承受较高负荷、截面较大的重要零部件,如汽轮机叶轮、主轴和发电机转子等。

这类钢的含碳量较高,淬透性较大,因此焊接性较差,一般要求焊前预热、焊后热处理等。

(3) 30CrMnSiA、30CrMnSiNi2A和40CrMnSiMoVA 属于Cr-Mn-Si系统,以及在该基础上发展起来的含Ni钢。

42CrMo齿轮轴焊补工艺1 42CrMo钢焊接性能分析42CrMo钢系中碳调质高强钢,钢的Ceq值高达0.893%,可焊性较差。

由于母材金属中含碳量高,在焊接过程中,母材金属的一部分要熔化到焊缝金属中去,致使焊层金属含碳量增高,焊缝凝固结晶时,结晶温度区间大,偏析倾向也较大,加之含硫杂质和气孔的影响,容易在焊层金属中引起热裂纹。

特别是在收尾处,裂纹更为敏感。

热裂纹的特征是裂纹垂直于焊缝鱼鳞状波纹,呈现不明显的锯齿形,但也有沿焊缝金属与基体金属交界处发展产生。

为防止产生热裂纹,要求采用低碳钢焊丝,一般焊丝中含碳量在0.15%以下。

42CrMo钢淬硬倾向性大,母材金属热影响区容易产生低塑性的淬硬组织,Ms点又低,因而在淬火区产生大量脆硬的马氏体,导致严重脆化,工件愈厚,则淬硬倾向愈大。

该焊件刚性大,若焊条或焊接工艺选用不当,在焊件冷却至300℃以下时,容易沿热影响区的淬硬区产生冷裂纹。

42CrMo钢的焊接冷裂纹一般是在焊后冷却过程中,在Ms点附近或200~300℃的温度区间产生的。

冷裂纹的起源多发生在具有缺口效应焊接热影响区或有物理化学不均匀的氢聚集的局部地带。

冷裂纹有时焊后立即出现,有时经过一段时间才出现。

而延迟裂纹的危害性更为严重,实践证明,钢种的淬硬倾向、焊接接头的氢含量及其分布,以及焊接接头的拘束应力状态是产生延迟裂纹的三大主要因素。

焊接接头的淬硬倾向主要取决于钢种的化学成分,其次是结构形式,焊接工艺和冷却条件等。

可以采取焊后后热和缓冷等办法来调整冷却时间。

适当延长临界冷却时间C′f ,可降低钢的淬硬倾向。

2焊接工艺2.1 焊接材料的选择高强钢焊接接头的含氢量越高,则裂纹倾向越大。

当局部地区的含氢量达到某一临界值时,开始出现裂纹;之后随含氢量的增加,裂纹尺寸和数量也在不断增加。

产生延迟裂纹时的临界含氢量与预热温度、刚度条件以及冷却条件等有关。

焊接时,焊接材料中的水分,焊件坡口表面的油污、铁锈、以及空气湿度等都是焊缝金属中富氢的主要原因。

低碳调质钢的焊接低碳调质钢的抗拉强度一般为600~1300MPa,属于热处理强化钢。

这类钢既具有较高的强度,又有良好的塑性和韧性。

低碳调质钢的种类、成分及性能一般来说,合金元素对钢材塑性和韧性的影响与其强化的作用相反,即强化效果越大,塑性和韧性的降低越明显。

在正火条件下,通过增加合金元素进一步提高强度时会引起韧性急剧下降。

为了进一步提高钢材的强度需要进行调质处理。

为了保证良好的综合性能和焊接性,低碳调质钢要求钢中碳的质量分数不大于0.22%。

此外,添加一些合金元素是为了提高钢的淬透性和马氏体的回火稳定性。

这类钢由于含碳量低,淬火后得到低碳马氏体,而且会发生“自回火”,脆性小,具有良好的焊接性。

低碳调质钢具有较高的强度和良好的塑性、韧性和耐磨性,特别是裂纹敏感性低。

根据使用条件的不同,低碳调质钢又可分为以下几种:(1)高强度结构钢(600~800MPa)主要用于工程焊接结构,焊缝及焊接区多承受拉伸载荷。

(2)高强度耐磨钢(≥1000MPa)主要用于工程结构高强度耐磨、要求承受冲击磨损的部位。

(3)高强高韧性钢(≥700MP)这类钢要求在高强度的同时要具有高韧性,主要用于高强度高韧性焊接结构。

抗拉强度600MPa,、700MPa的低碳调质钢(HQ60、HQ70)主要用于工程机械、动力设备、交通运输机械和桥梁等。

这类钢可在调质状态下焊接,焊后不再进行调质处理,必要时可进行消除应力处理。

HQ100和HQ130主要用于高强度焊接结构要求承受冲击磨损的部位。

HQ100不仅强度高、低温缺口韧性好,而且具有优良的焊接性能。

HQ130是高强度工程机械用钢,含有Cr、Mo、B等多种合金元素,具有高悴透性。

这两种钢经淬火+回火的热处理后,可获得综合性能较好的低碳回火马氏体,具有高强度、高硬度以及较好的塑性和韧性。

低碳调质钢碳的质量分数应限制在0.18%以下,为了保证较高的缺口韧性,一般含有较高的Ni和Cr,具有高强度,特别是具有优异的低温缺口韧性。

42CrMo焊接工艺1 42CrMo钢焊接性能分析42CrMo钢系中碳调质高强钢,钢的Ceq值高达 0。

893%,可焊性较差。

由于母材金属中含碳量高,在焊接过程中,母材金属的一部分要熔化到焊缝金属中去,致使焊层金属含碳量增高,焊缝凝固结晶时,结晶温度区间大,偏析倾向也较大,加之含硫杂质和气孔的影响,容易在焊层金属中引起热裂纹。

特别是在收尾处,裂纹更为敏感。

热裂纹的特征是裂纹垂直于焊缝鱼鳞状波纹,呈现不明显的锯齿形,但也有沿焊缝金属与基体金属交界处发展产生。

为防止产生热裂纹,要求采用低碳钢焊丝,一般焊丝中含碳量在0.15%以下.42CrMo钢淬硬倾向性大,母材金属热影响区容易产生低塑性的淬硬组织,Ms点又低,因而在淬火区产生大量脆硬的马氏体,导致严重脆化,工件愈厚,则淬硬倾向愈大。

该焊件刚性大,若焊条或焊接工艺选用不当,在焊件冷却至300℃以下时,容易沿热影响区的淬硬区产生冷裂纹。

42CrMo钢的焊接冷裂纹一般是在焊后冷却过程中,在Ms点附近或200~300℃的温度区间产生的。

冷裂纹的起源多发生在具有缺口效应焊接热影响区或有物理化学不均匀的氢聚集的局部地带。

冷裂纹有时焊后立即出现,有时经过一段时间才出现。

而延迟裂纹的危害性更为严重,实践证明,钢种的淬硬倾向、焊接接头的氢含量及其分布,以及焊接接头的拘束应力状态是产生延迟裂纹的三大主要因素.焊接接头的淬硬倾向主要取决于钢种的化学成分,其次是结构形式,焊接工艺和冷却条件等。

可以采取焊后后热和缓冷等办法来调整冷却时间。

适当延长临界冷却时间C′f ,可降低钢的淬硬倾向。

2焊接工艺2.1 焊接材料的选择高强钢焊接接头的含氢量越高,则裂纹倾向越大。

当局部地区的含氢量达到某一临界值时,开始出现裂纹;之后随含氢量的增加,裂纹尺寸和数量也在不断增加.产生延迟裂纹时的临界含氢量与预热温度、刚度条件以及冷却条件等有关。

焊接时,焊接材料中的水分,焊件坡口表面的油污、铁锈、以及空气湿度等都是焊缝金属中富氢的主要原因.一般情况下母材和焊丝中氢量极少,可以忽略不计。

低碳调质钢的焊接一、低碳调质钢典型钢种成分及性能热扎和正火条件下,钢中通过增加合金元素的含量来提高强度,其结果是塑性和韧性降低,而且随着强度提高越多,塑性和韧性降低越多。

当钢中合金元素含量超过一定范围后会出现韧性的大幅度下降。

因此,抗拉强度大于600MPa的高强钢一般都需要调质处理。

因此低碳调质钢提高强度不单纯通过合金强化,还要通过热处理——调质强化处理。

钢中一般加入Mn、Cr、Ni、Mo、V、Nb、B、Ti等元素,目的是保证足够的淬透性和马氏体回火稳定性,使珠光体和贝氏体转变推迟,使马氏体转变的临界冷却速度下降大。

常用的低碳调质钢为了获得良好的综合性能和焊接性,一般含碳量不大于0.18%,这样通过淬火和回火(即调质处理)得到回火索氏体和回火马氏体组织,使之具有较高的强度和良好的塑性。

另外,除了取决于化学成分外,还要执行正确的热处理制度。

一般为奥氏体化—淬火—回火,也有少数钢采用奥氏体化—正火—回火。

低碳调质钢的特性是具有较高的强度(屈服强度490~980MPa),并有良好的塑性、韧性和耐磨性。

钢中强度级别不同加入的合金元素及其含量也不同。

成分:抗拉强度σb:1.600Mpa Si-Mn 和Si-Mn基础上加少量Cr、Ni、Mo、V2.700Mpa Si-Mn-Cr-Ni-Mo加少量V,合金元素加入量较600高具有较好的冲击韧性,用于低温服役的焊接结构,露天煤矿大型挖掘机3.800Mpa Si-Mn-Cr-Ni-Mo-Cu-V系并加入一定的B工程机械、矿山机械。

推土机、工程起重机、重型汽车4.1000Mpa同800Mpa合金加入较多,为保证韧性加入Ni较多工程机械高耐磨件,核动力装置、航空航天装备上二、低碳调质钢的可悍性分析低碳调质钢含碳量低,合金成分的确定也都考虑了材料的可焊性,其工艺要求基本与正火钢相似.差别是这类钢通过调质强化,故在焊接接头热影响区除了脆化外还有软化问题。

(一)热裂纹低碳调质钢中S、P杂质控制严,含C量低、含Mn量较高.因此热裂纹倾向较小。

各种钢材焊接知识要点(二)发布日期:2010-5-1 [ 收藏评论没有找到想要的知识]三、低碳调质钢的焊接工艺低碳调质钢的组织为低碳马氏体+下贝氏体,强度和韧性都较高。

这在一般电弧焊条件下就可获得与母材相近的热影响区。

但是,为了保证焊接接头的性能制定低碳调质钢焊接工艺的主要依据一是要求在马氏体转变时冷速不能太快,以免产生冷裂;二是要求在800℃~500℃之间的冷却速度大于产生脆性混合组织的临界温度。

至于热影响区的软化问题在采用小线能量的焊接后就可基本解决。

(一)焊接工艺方法和焊接材料的选择1.焊接工艺方法调质钢只要加热温度超过其回火温度,它的性能(综合机械性能)就会降低,问题随调质钢强度级别的提高而变得更加显著。

通常解决办法是焊后重新调质处理,尽量限制焊接过程中的热量输入。

焊接σS>980MPa的调质钢(如HP- 9-4-20 ,10Ni-Cr-Mo-Co等调质钢)时.必须采用钨极氩弧焊或电子束焊之类的焊接方法。

对于σS<980MPa的凋质钢,手工电弧焊、埋弧自动焊、熔化极气体保护焊和钨极氩弧焊都可以采用(但对σS>686MPa的调质钢,熔化极气体保护焊是最适宜的自动焊法)。

对于输入热量多、冷却速度慢的多丝埋弧焊或电渣焊,如果必须采用就要进行焊后调质处理。

2.焊接材料低碳调质钢焊后—般不再进行热处理,要求焊缝金属在焊接状态具有与母材近似相等的机械性能。

特殊情况(结构刚度很大),为避免裂纹可选择比母材强度稍低些的焊接材料。

几种调质钢的焊接材料见表(二)焊接工艺参数的选择主要考虑冷裂纹和脆化两方面。

防止冷裂纹要求冷却速度慢些,脆化则要求冷却速度要快些为好(M+B下)见图P41 HT-80钢冷速上限不产生冷裂纹,下限保证HAZ不产生脆化的混合组织,见阴影部分,E应该保证过热区的冷却速度刚好在该区内。

但对于大厚板,即使采用大线能量,冷速也很大,要预热来解决。

1.焊接线能量在保证不出裂纹,满足热影响区塑性、韧性的条件下,线能量应该尽可能选择大些。

碳的质量分数不超过0.21%,加入适量的合金元素Si、Mn、Cr、Ni、Mo、Cu ,经过奥氏体化—淬火—回火热处理的钢称为低碳调质钢,常用牌号有WCF60、62、HQ70A、HQ70B、15MnMoVN、15MnMoVNRE 和14MnMoNbB等。

低碳调质钢具有高的屈服点(490-980MPa)、良好的塑性、韧性、耐磨、及耐腐蚀性。

低碳调质钢由于含碳量不高,虽含有一定量的合金元素,但焊接性较好,主要特点是:在焊接热影响区、特别是焊接热影响区的粗晶区有一定的冷裂倾向并有韧性下降的现象;在焊接热影响区受热时未完全奥氏体化的区域,以及受热时其最高温度低于Ac1、高于钢调质处理的回火温度的那个区域有软化或脆化的倾向。

常用的各种熔焊方法,都可以适用焊接低碳调质钢。

(1)焊前预热—当板厚较小或接头拘束度也较小时,焊前可不进行预热。

15MnMoVN、14MnMoNbB钢。

当板厚小于13mm时,通常采用不预热施焊。

随着板厚的增加,为了防止产生冷裂纹,必须进行预热,但是必须严格控制预热温度,因为过高的预热温度会使热影响区的冷却速度过于缓慢,使热影响区强度下降,韧性变坏。

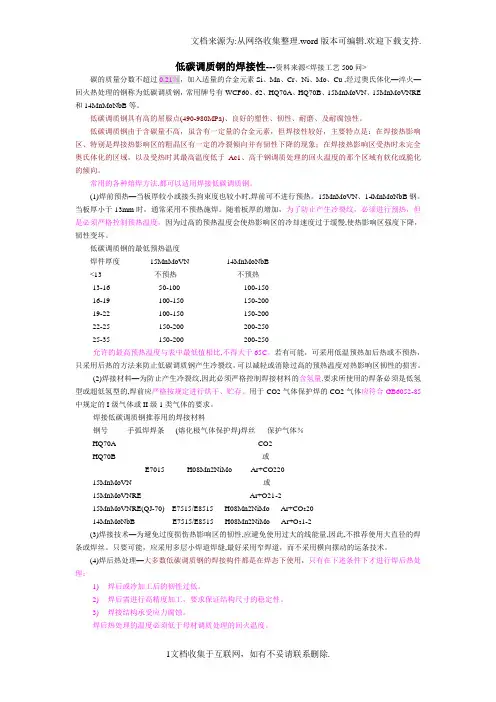

低碳调质钢的最低预热温度焊件厚度15MnMoVN 14MnMoNbB<13 不预热不预热13-16 50-100 100-15016-19 100-150 150-20019-22 100-150 150-20022-25 150-200 200-25025-35 150-200 200-250允许的最高预热温度与表中最低值相比,不得大于65C。

若有可能,可采用低温预热加后热或不预热,只采用后热的方法来防止低碳调质钢产生冷裂纹,可以减轻或消除过高的预热温度对热影响区韧性的损害。

(2)焊接材料—为防止产生冷裂纹,因此必须严格控制焊接材料的含氢量,要求所使用的焊条必须是低氢型或超低氢型的,焊前应严格按规定进行烘干、贮存。

用于CO2气体保护焊的CO2气体应符合GB6052-85中规定的I级气体或II级1类气体的要求。

钢调质处理钢是一种重要的结构材料,它在工业生产和建筑领域中得到广泛应用。

然而,普通的钢材往往无法满足特定的使用需求,因此需要通过调质处理来改善钢材的性能。

本文将详细介绍钢的调质处理过程、调质处理的目的以及调质处理后钢材的性能提升。

一、调质处理的定义及目的调质处理是指通过加热和冷却处理来改变钢材的组织结构和性能。

调质处理的主要目的有两个:一是消除钢材中的组织缺陷,如孔洞、夹杂物等;二是调整钢材的力学性能,提高强度和韧性。

二、调质处理的工艺过程钢材的调质处理主要包括加热、保温和冷却三个阶段。

1. 加热阶段:钢材在加热炉中加热至适当温度,以使其达到奥氏体组织状态。

加热温度的选择要根据钢材的具体成分和要求来确定,通常在800°C到950°C之间。

2. 保温阶段:钢材在加热到适当温度后,需要保持一定的时间,以确保热量充分渗透到钢材内部。

保温时间的长短取决于钢材的厚度和加热温度,一般为30分钟到2小时。

3. 冷却阶段:保温结束后,钢材需要迅速冷却以形成马氏体组织。

冷却的方式有多种,包括水淬、油淬和气冷等。

不同的冷却方式会对钢材的性能产生不同的影响,需要根据具体要求来选择。

三、调质处理后钢材的性能提升调质处理可以显著改善钢材的力学性能,提高其强度和韧性。

1. 强度提升:调质处理后,钢材的强度明显提高。

通过马氏体的形成,钢材的硬度得到增加,从而使其具有更好的抗拉强度和屈服强度。

2. 韧性改善:调质处理后的钢材不仅具有高强度,还具有良好的韧性。

调质处理可以消除钢材中的组织缺陷,使其内部结构更加均匀,从而提高其韧性和抗冲击性能。

3. 耐磨性提高:通过调质处理,钢材的硬度得到提高,因此其耐磨性也得到明显改善。

这使得调质处理后的钢材在磨损和摩擦等恶劣环境下表现出更好的性能。

四、调质处理的应用领域调质处理广泛应用于汽车制造、机械制造、航空航天等领域。

例如,在汽车制造中,发动机曲轴、传动轴等关键零部件经常需要进行调质处理,以提高其强度和耐磨性。

42CrMo焊接工艺142CrMo钢焊接性能分析42CrMo钢系中碳调质高强钢,钢的Ceq值高达0.893%,可焊性较差。

由于母材金属中含碳量高,在焊接过程中,母材金属的一部分要熔化到焊缝金属中去,致使焊层金属含碳量增高,焊缝凝固结晶时,结晶温度区间大,偏析倾向也较大,加之含硫杂质和气孔的影响,容易在焊层金属中引起热裂纹。

特别是在收尾处,裂纹更为敏感。

热裂纹的特征是裂纹垂直于焊缝鱼鳞状波纹,呈现不明显的锯齿形,但也有沿焊缝金属与基体金属交界处发展产生。

为防止产生热裂纹,要求采用低碳钢焊丝,一般焊丝中含碳量在0.15%以下。

42CrMo钢淬硬倾向性大,母材金属热影响区容易产生低塑性的淬硬组织,Ms点又低,因而在淬火区产生大量脆硬的马氏体,导致严重脆化,工件愈厚,则淬硬倾向愈大。

该焊件刚性大,若焊条或焊接工艺选用不当,在焊件冷却至300℃以下时,容易沿热影响区的淬硬区产生冷裂纹。

42CrMo钢的焊接冷裂纹一般是在焊后冷却过程中,在Ms点附近或200~300℃的温度区间产生的。

冷裂纹的起源多发生在具有缺口效应焊接热影响区或有物理化学不均匀的氢聚集的局部地带。

冷裂纹有时焊后立即出现,有时经过一段时间才出现。

而延迟裂纹的危害性更为严重,实践证明,钢种的淬硬倾向、焊接接头的氢含量及其分布,以及焊接接头的拘束应力状态是产生延迟裂纹的三大主要因素。

焊接接头的淬硬倾向主要取决于钢种的化学成分,其次是结构形式,焊接工艺和冷却条件等。

可以采取焊后后热和缓冷等办法来调整冷却时间。

适当延长临界冷却时间C′f ,可降低钢的淬硬倾向。

2焊接工艺2.1 焊接材料的选择高强钢焊接接头的含氢量越高,则裂纹倾向越大。

当局部地区的含氢量达到某一临界值时,开始出现裂纹;之后随含氢量的增加,裂纹尺寸和数量也在不断增加。

产生延迟裂纹时的临界含氢量与预热温度、刚度条件以及冷却条件等有关。

焊接时,焊接材料中的水分,焊件坡口表面的油污、铁锈、以及空气湿度等都是焊缝金属中富氢的主要原因。