齿轮滚刀的角度模型

- 格式:ppt

- 大小:728.50 KB

- 文档页数:14

齿轮滚刀刀具简介(一)齿轮滚刀的形成齿轮滚刀是依照螺旋齿轮副啮合原理,用展成法切削齿轮的刀具,齿轮滚刀相当于小齿轮,被切齿轮相当于一个大齿轮,如图9-24所示。

齿轮滚刀是一个螺旋角β0很大而螺纹头数很少(1~3个齿),齿很长,并能绕滚刀分度圆柱很多圈的螺旋齿轮,这样就象螺旋升角γz很小的蜗杆了。

为了形成刀刃,在蜗杆端面沿着轴线铣出几条容屑槽,以形成前面及前角;经铲齿和铲磨,形成后刀面及后角,如图9-25所示。

(二)齿轮滚刀的基本蜗杆齿轮滚刀的两侧刀刃是前面与侧铲表面的交线,它应当分布在蜗杆螺旋表面上,这个蜗杆称为滚刀的基本蜗杆。

基本蜗杆有以下三种:1.渐开线蜗杆渐开线蜗杆的螺纹齿侧面是渐开螺旋面,在与基圆柱相切的任意平面和渐开螺旋面的交线是一条直线,其端剖面是渐开线。

渐开线蜗杆轴向剖面与渐开螺旋面的交线是曲线。

用这种基本螺杆制造的滚刀,没有齿形设计误差,切削的齿轮精度高。

然而制造滚刀困难。

2.阿基米德蜗杆阿基米德蜗杆的螺旋齿侧面是阿基米德螺旋面。

通过蜗杆轴线剖面与阿基米德蜗螺旋面的交线是直线,其它剖面都是曲线,其端剖面是阿基米德螺旋线。

用这种基本蜗杆制成的滚刀,制造与检验滚刀齿形均比渐开线蜗杆简单和方便。

但有微量的齿形误差。

不过这种误差是在允许的范围之内,为此,生产中大多数精加工滚刀的基本蜗杆均用阿基米德蜗杆代替渐开线蜗杆。

3.法向直廓蜗杆法向直廓蜗杆法剖面内的齿形是直线,端剖面为延长渐开线。

用这种基本蜗杆代替渐开线基本蜗杆作滚刀,其齿形设计误差大,故一般作为大模数、多头和粗加工滚刀用。

(三)滚刀的齿形误差用阿基米德蜗杆代替渐开线基本蜗杆作滚刀,切制的齿轮齿形存在着一定误差,这种误差称为齿形误差。

由基本蜗杆的性质可知,渐开线基本蜗杆轴向剖面是曲线齿形,而阿基米德基本蜗杆轴向剖面是直线齿形。

为了减少造型误差,应使基本蜗杆的轴向剖面直线齿形与渐开线基本蜗杆轴向剖面的理论齿形在分度圆处相切。

阿基米德滚刀基本蜗杆轴向剖面齿形角αx0,应等于渐开线蜗杆轴向剖面齿形的分度圆压力角,如图9-26所示。

利用matlab实现齿轮滚刀齿形快速设计随着齿轮行业发展近几十年,人们对齿轮的研究越来越深入,其中涉及到很多高等数学的运算,在早期,工程师们用纸笔的方式,进行大量的计算,计算过程非常复杂,工作量非常大,所以也很辛苦。

目前很多公司研发出专门针对高等数学运算的软件,非常好用,也节省了大量的计算工作量,不得不佩服当今科学发展的飞跃性速度。

现在我们借助matlab设计一款标准齿轮滚刀齿形:齿轮1:m=2,z=37,α=20°,d a1=φ78,r1=37,r b1=34.77齿轮2:z=41,d a2=φ86这里我们借用公式dnf=√[d−2(h∗an−x n−x f)m n]2+4[(h∗an−x n−x f)m n /tanαt]2 (因为标准齿轮,此处x n=0,x f=0,m n=m,αt=α)计算渐开线起始圆d nf=φ70.86,r nf=35.43起始圆压力角α0=arccos(r b1/r nf)=11.076°,转换成弧度为0.1933起始圆展角(及该点渐开线函数)θ0=tanα0-α0=0.0024;同样利用d a1=φ78, r b1=34.77计算出终止圆展角θa=0.038我们先看齿廓部分渐开线方程组:x=R b cosθ+R bθsinθy=R b sinθ-R bθcosθ该方程组在齿轮手册中的图形解释如下:可以看出,当l0=0时,渐开线起点在x轴上,起点在基圆,而我们一般研究时以y轴为纵坐标,且渐开线偏离y轴半个基圆弧齿厚。

所以,我们先旋转90°,即将x轴和y轴切换:x=R b sinθ-R bθcosθy=R b cosθ+R bθsinθ基圆弧齿厚计算公式:S b=[s+mzinv(α)]cosα此处s为分度圆齿厚s=πm/2,由以上两公式计算出s b=3.99基圆半弧齿厚s b/2=1.995基圆周长l=πd b=218.47故我们可以计算出齿形实际渐开线起点在基圆上偏离y轴的角度为s b/2/l×360°=3.29°于是,我们将渐开线方程组绕齿轮中心作旋转,旋转变换如下:Aφ1=[cos3.29°,sin3.29°,0][-sin3.29°,cos3.29°,0][0 , 0 , 1]渐开线方程组写成矩阵形式:A=[ R b sinθ-R bθcosθ][R b cosθ+R bθsinθ ][ 0 ]经过变换的齿廓曲线方程组如下:B= Aφ1*A,我们将这两个矩阵及变换输入matlab中,计算结果如下:B =[rb*sin(θ) - (57*rb*cos(θ))/10000 - (57*a*rb*sin(θ))/10000 -θ*rb*cos(θ)][ rb*cos(θ) + (57*rb*sin(θ))/10000 +θ*rb*sin(θ) - (57*θ*rb*cos(θ))/10000 ] [ 0 ]即x= rb*sin(θ) - (57*rb*cos(θ))/10000 - (57*a*rb*sin(θ))/10000 -θ*rb*cos(θ)Y= rb*cos(θ) + (57*rb*sin(θ))/10000 +θ*rb*sin(θ) - (57*θ*rb*cos(θ))/10000 当然该式中数字显示和我们平时习惯有点不一样,可以不理会它,这就是我们齿轮1齿廓曲线的实际方程组。

0)加工不锈钢和高镍合金必须要保持人口锋利,应次选择薄工艺。

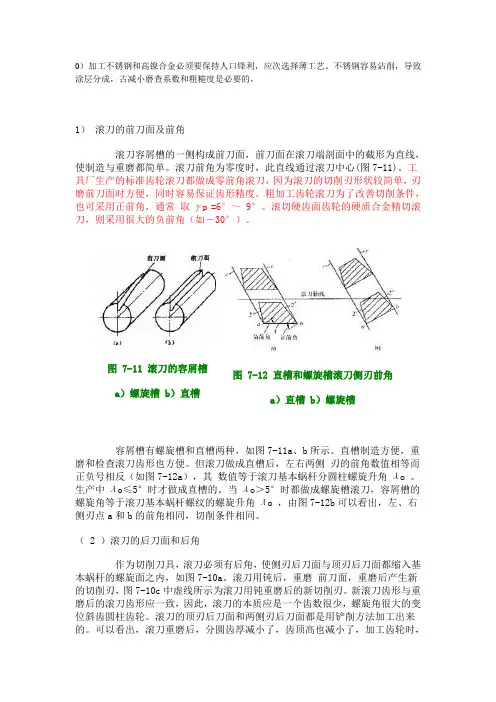

不锈钢容易沾削,导致涂层分成,古减小磨查系数和粗糙度是必要的,1)滚刀的前刀面及前角滚刀容屑槽的一侧构成前刀面,前刀面在滚刀端剖面中的截形为直线,使制造与重磨都简单。

滚刀前角为零度时,此直线通过滚刀中心(图7-11)。

工具厂生产的标准齿轮滚刀都做成零前角滚刀,因为滚刀的切削刃形状较简单,刃磨前刀面时方便,同时容易保证齿形精度。

粗加工齿轮滚刀为了改善切削条件,也可采用正前角,通常取γp =6°~9°。

滚切硬齿面齿轮的硬质合金精切滚刀,则采用很大的负前角(如-30°)。

图 7-11 滚刀的容屑槽a)螺旋槽 b)直槽图 7-12 直槽和螺旋槽滚刀侧刃前角a)直槽 b)螺旋槽容屑槽有螺旋槽和直槽两种,如图7-11a、b所示。

直槽制造方便,重磨和检查滚刀齿形也方便。

但滚刀做成直槽后,左右两侧刃的前角数值相等而正负号相反(如图7-12a),其数值等于滚刀基本蜗杆分圆柱螺旋升角λo 。

生产中λo≤5°时才做成直槽的。

当λo>5°时都做成螺旋槽滚刀,容屑槽的螺旋角等于滚刀基本蜗杆螺纹的螺旋升角λo ,由图7-12b可以看出,左、右侧刃点a和b的前角相同,切削条件相同。

( 2 )滚刀的后刀面和后角作为切削刀具,滚刀必须有后角,使侧刃后刀面与顶刃后刀面都缩入基本蜗杆的螺旋面之内,如图7-10a。

滚刀用钝后,重磨前刀面,重磨后产生新的切削刃,图7-10c中虚线所示为滚刀用钝重磨后的新切削刃。

新滚刀齿形与重磨后的滚刀齿形应一致,因此,滚刀的本质应是一个齿数很少,螺旋角很大的变位斜齿圆柱齿轮。

滚刀的顶刃后刀面和两侧刃后刀面都是用铲削方法加工出来的。

可以看出,滚刀重磨后,分圆齿厚减小了,齿顶高也减小了,加工齿轮时,为使所切齿轮分圆齿厚不变,应减小滚刀与齿轮的中心距,这相当于减小了齿轮滚刀的变位量。

滚刀的顶刃后角一般取10~12°,这时侧刃后角3°左右。

齿轮磨前滚刀齿形参数优化设计裴帮;刘树杰;关鹤;李耀【摘要】根据齿轮共轭原理建立磨前滚刀加工齿轮的数学模型,利用数值分析得出齿轮齿廓曲线,并通过计算机模拟得出齿轮的实体模型,并进行相应的应力分析,对磨前滚刀的齿形参数进行优化.【期刊名称】《机械工程师》【年(卷),期】2016(000)008【总页数】3页(P7-9)【关键词】磨前滚刀;齿形参数;共轭法;优化设计【作者】裴帮;刘树杰;关鹤;李耀【作者单位】郑州机械研究所,郑州450001;鹤壁汽车工程职业学院,河南鹤壁458030;郑州机械研究所,郑州450001;郑州机械研究所,郑州450001【正文语种】中文【中图分类】TH132.4;TG721齿轮传动是机械传动中应用最广的一种传动形式。

它的传动比较准确、效率高、结构紧凑、工作可靠、寿命长。

随着新装备、新工艺的出现,弯曲和接触强度极佳的硬齿面齿轮得到日益广泛的应用。

高精度硬齿面渐开线齿轮采用滚齿+热处理+磨齿工艺,为保证齿轮齿面具有良好的接触性能,同时不影响弯曲性能,磨齿时应避免齿根磨削,这就要求齿轮在滚齿时有一定的沉切量,为此在滚齿时采用具有留磨量和凸起量的磨前滚刀。

当前磨前滚刀设计人员普遍面临着一个问题,如何设计齿轮沉切量的大小,过大会削弱齿轮的抗弯强度,过小会出现磨削台阶。

本文根据滚齿加工原理,以啮合原理为理论基础,借助数值分析方法计算出齿轮的齿形,并通过计算机模拟方法,得出齿轮齿廓,由此建立齿轮的实体模型,对不同参数滚刀加工的齿轮进行应力分析,实现对磨前滚刀齿形的优化。

滚齿是加工圆柱齿轮最常用的方法,相当于一对相错轴斜齿圆柱齿轮的空间啮合,按照共轭原理来完成渐开线齿轮齿廓的加工,如图1所示。

滚刀法向齿形为一齿条,滚刀加工齿轮过程,相当于齿条与齿轮的啮合过程,利用齿廓法线法由滚刀齿形可以得出被加工齿轮的齿廓。

如图2所示,齿轮中心是O2,节圆半径为r2,节点为P。

以P为原点建立与空间固定的坐标系(P-x,y),y轴与O2P方向一致,x轴则与它垂直,即与齿条节线重合。

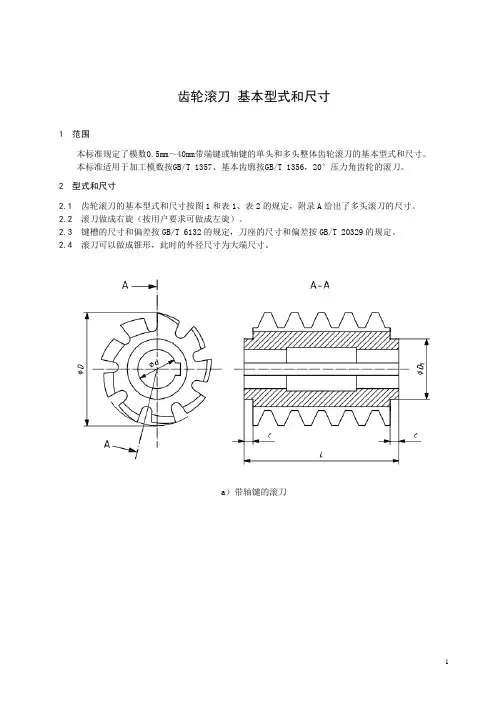

齿轮滚刀基本型式和尺寸1 范围本标准规定了模数0.5mm~40mm带端键或轴键的单头和多头整体齿轮滚刀的基本型式和尺寸。

本标准适用于加工模数按GB/T 1357、基本齿廓按GB/T 1356,20°压力角齿轮的滚刀。

2 型式和尺寸2.1 齿轮滚刀的基本型式和尺寸按图1和表1、表2的规定,附录A给出了多头滚刀的尺寸。

2.2 滚刀做成右旋(按用户要求可做成左旋)。

2.3 键槽的尺寸和偏差按GB/T 6132的规定,刀座的尺寸和偏差按GB/T 20329的规定。

2.4 滚刀可以做成锥形,此时的外径尺寸为大端尺寸。

a)带轴键的滚刀b)带端键的滚刀 图1 齿轮滚刀的尺寸类型b模数m轴台直径D 1mm外 径D amm孔 径d bmm参 考系列总长L a mm总长L 0a mm最小轴台长度cmm常用容屑槽数量Ⅰ Ⅱ 10.5 — 由制造商自行定制24810—112— 0.55 0.6— — 0.7 — 0.75 120.8 — — 0.9 1.0 — 20.5 — 32102030— 0.55 0.6 — —0.7 — 0.75 0.8 — — 0.9 1.0 — —1.125表 2 单头齿轮滚刀的尺寸3 标记示例模数m=2的小孔径齿轮滚刀标记为小孔径齿轮滚刀 m2 GB/T 6083—xxxx 模数m=2的带端键齿轮滚刀标记为端键齿轮滚刀 m2 GB/T 6083—xxxx 模数m=2的带轴键齿轮滚刀标记为轴键齿轮滚刀 m2 GB/T 6083—xxxx 对于附录A中的多头滚刀,制造商自行作标记。

附录A(资料性附录)多头齿轮滚刀A.1 小孔径多头齿轮滚刀见表A1。

A.2多头齿轮滚刀见表A2。

齿轮滚刀设计计算滚刀图号D51-0408按《齿轮刀具设计》范被加工齿轮图号中间轴二档设计日期A、被加工齿轮原始参数序号名称符号数值1法向模数mn 2.5或法向径节Dp2.52齿数Z1223分圆法向压力角αn202020αn0.34906585Invαn0.0149043844分圆螺旋角β131.5436旋向左旋55283310.90.0131.910.5569345645分圆直径d164.7916分圆法向弧齿厚s1 4.021或公法线尺寸W40.490跨齿数n6法向变位系数x1s1 4.021端面变位系数xt10.0447齿顶圆直径da170.6齿根圆直径df158.400或齿全高h 5.0008全齿高h 6.1009齿根圆直径df158.4齿轮中心距A69.5B、共轭齿轮参数10齿轮齿数z22511齿轮分圆直径d273.62612齿轮顶圆直径da279齿轮法向变位系数x20齿轮端面变位系数xt20C、齿轮的辅助参数13端面模数mt 2.945 14分圆端面压力角αt0.405055746Invαt0.023709771 15基圆直径db159.548 16共轭齿轮基圆直径db267.669齿轮副啮合角Invαt120.023709771αt120.40504650.40505570.4050557αt120.405055746共轭齿轮的啮合角αt'0.414716282 17齿轮副的中心距a69.500 18齿轮副的端面有效啮合线长度l11.958 19齿轮端面齿形的最小曲率半径ρ1min7.620最小曲率半径处的直径df161.46820齿轮基圆螺旋角βb10.519802615 21齿轮径向间隙c'0.320齿轮的法向基节tn17.380齿顶圆端面压力角αtda10.567100794Invαtda10.069785015齿顶圆螺旋角βa10.678512853分圆端面弧齿厚st1 4.737齿顶圆端面弧齿厚stda1 1.90858956齿轮齿顶圆法向弧齿厚snda1 1.486 D、滚刀基本尺寸滚刀精度等级A滚刀外径da080孔径di32全长L80容屑槽型式直槽54961圆周齿数zk14螺旋头数z01螺旋旋向左旋前角γ0后角αe12铲背量K 3.82K 4.0K1 6.0K0.0K10.0铲背量(取标准值)K 4.0第二铲背量K1 6.0验算侧后角αc0.0749829874.29620867940.1777252080.0046351254.1746齿顶高ha0 3.196齿根高hf0 3.529齿全高h0 6.725容屑槽深度H12.7槽低半径r 1.2容屑槽角θ25节圆直径d072.809节圆螺旋升角λ00.0343433051.96772643710.5806358620.0003815171.5803容屑槽螺旋角βk0容屑槽导程Pk∞法向齿距p0n7.854轴向齿距p0x7.859法向齿厚s0n 3.833轴向齿厚s0x 3.835齿顶圆角半径rc0.75齿根圆角半径rc'0.5齿顶宽(无留剃凸角) 1.508齿顶全圆弧时圆角半径(无凸角)rc 1.077轴向齿形角α00.34925546620.0108642200.0065185210.00391111320.0039修缘刃轴向齿形角αc00.39028857922.36188837220.2171330220.00427981322.2142E、留剃齿顶凸角尺寸齿厚留剃量△0滚刀节线到留剃凸角起点的高度△h' 2.028滚刀齿顶到留剃凸角起点的高度△h 1.168凸角高度(目标值)△1'0有凸角时滚刀齿顶宽度 1.507628873双圆角计算倒角圆角半径(有凸角、双圆角)rc0.754圆弧起点到齿顶的高度0.495860404中间计算数据A0.414中间计算数据B0.952997691中间计算数据C 1.039013315中间计算数据0.409765863中间计算数据0.811774997凸角斜线齿形角0.34925546620.0108642200.0065185210.003911113凸角斜线齿形角20.0039全圆角齿顶全圆弧时圆角半径(有凸角)rc 1.077圆弧起点到齿顶的高度0.708304964中间计算数据A0.090975867中间计算数据B 1.179092077中间计算数据C 1.182596607中间计算数据0.077004991中间计算数据 1.14453587凸角斜线齿形角0.34925546620.0108642200.0065185210.003911113凸角斜线齿形角20.0039 F、齿顶修缘计算齿轮的修缘高度(剃后)C1 1.43齿轮的(法向)修缘量(剃后要求)C20.2修缘渐开线的分圆法向压力角αn222.350.390081088修缘渐开线的分圆端面压力角αt20.451044586Invαt20.033299463修缘渐开线的基圆直径dbc58.31166507修缘起点处的直径dc67.74基本渐开线在修缘起点的端面压力角αtc10.496882055Invαtc10.045378821修缘起点处的螺旋角βc0.577096397修缘起点处的端面弧齿厚stc 3.485修缘起点处的法向弧齿厚snc 2.920修缘渐开线顶圆的端面压力角αtda20.598921211Invαtda20.083633056修缘渐开线在起点处的端面压力角αtc20.533925728Invαtc20.057276895修缘渐开线顶圆的端面弧齿厚stda2 1.771修缘渐开线顶圆的端面弧齿厚snda2 1.379齿轮的(法向)周向修缘量(实际)C2'0.054滚刀修缘起点到节线的高度hc' 1.346滚刀齿根槽宽Sfco 1.25轮刀具设计》范例格式2013-4-12 15:03输入:度.分秒格式输入:度.分秒格式输入:直齿、左旋、右旋输入:直槽、螺旋槽OK输出:度分秒格式输出:度分秒格式输出:度分秒格式输出:度分秒格式输出:度分秒格式注:基本渐开线表示1,修缘渐开线表示2验算:与要求的是否相符,如不符合,调整αn2尽量大于0.5,如不符,可减小修缘角。

滚刀是一种用于加工螺纹的工具,它通常由切削刃、齿轮、轴承、轴等部分组成。

下面是滚刀的结构和设计方法的介绍:

1.滚刀的结构

滚刀的结构主要包括切削刃、齿轮、轴承、轴等部分。

切削刃是滚刀的主要部分,它负责将工件上的材料切削成所需的形状和尺寸。

齿轮是滚刀的传动部分,它通过与驱动轴啮合来转动滚刀。

轴承是支撑滚刀和减小摩擦的重要部件,它可以保证滚刀的稳定性和精度。

轴是连接滚刀和机床的部件,它可以传递动力和控制滚刀的位置和方向。

2.滚刀的设计方法

滚刀的设计方法主要包括以下几个步骤:

(1)确定滚刀的基本参数,包括滚刀的尺寸、形状、材料、切削角度等。

(2)根据工件的要求,计算出滚刀的切削参数,包括切削速度、进给量、切削深度等。

(3)根据计算结果,绘制出滚刀的三维模型。

(4)对滚刀进行模拟仿真,检验其性能和稳定性。

(5)制造出滚刀样品,并进行实际测试和验证。

(6)根据测试结果,对滚刀进行调整和优化,直至达到预期效果。

总的来说,滚刀的设计方法需要考虑多个因素,包括工件的要求、滚刀的结构和材料、切削参数等。

通过合理的设计和优化,滚刀可以实现高效、稳定、精确的切削加工。

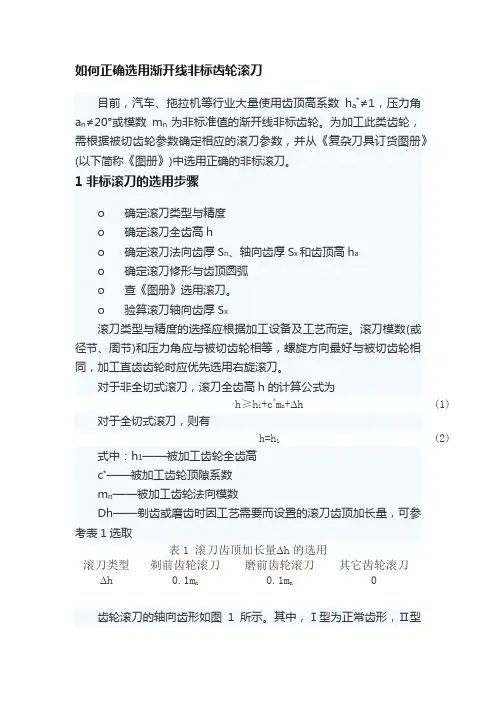

如何正确选用渐开线非标齿轮滚刀目前,汽车、拖拉机等行业大量使用齿顶高系数h a*≠1,压力角a n≠20°或模数m n为非标准值的渐开线非标齿轮。

为加工此类齿轮,需根据被切齿轮参数确定相应的滚刀参数,并从《复杂刀具订货图册》(以下简称《图册》)中选用正确的非标滚刀。

1 非标滚刀的选用步骤o 确定滚刀类型与精度o 确定滚刀全齿高ho 确定滚刀法向齿厚S n、轴向齿厚S x和齿顶高h ao 确定滚刀修形与齿顶圆弧o 查《图册》选用滚刀。

o 验算滚刀轴向齿厚S x滚刀类型与精度的选择应根据加工设备及工艺而定。

滚刀模数(或径节、周节)和压力角应与被切齿轮相等,螺旋方向最好与被切齿轮相同,加工直齿齿轮时应优先选用右旋滚刀。

对于非全切式滚刀,滚刀全齿高h的计算公式为h≥h1+c*m n+∆h(1)对于全切式滚刀,则有h=h1(2)式中:h1——被加工齿轮全齿高c*——被加工齿轮顶隙系数m n——被加工齿轮法向模数Dh——剃齿或磨齿时因工艺需要而设置的滚刀齿顶加长量,可参考表1选取表1 滚刀齿顶加长量∆h的选用滚刀类型剃前齿轮滚刀磨前齿轮滚刀其它齿轮滚刀∆h0.1m n0.1m n0齿轮滚刀的轴向齿形如图1所示。

其中,Ⅰ型为正常齿形,Ⅱ型为修形齿形。

剃前齿轮滚刀的轴向齿形一般有五种类型(图略)。

剃前和磨前滚刀的齿形通常都有一定修形量。

图1滚刀齿厚和齿顶高有以下两种计算方法:7. 按通用滚刀设计方法的计算公式为S n=πm n/2-∆S’+∆S(3)S x=S n/cosλ(4)h a=h f1+x n1m n+∆h(5)8. 式中:DS’——滚刀的加工余量(可参考表2 取值)表2 ∆S’、∆S参考值滚刀类型精滚齿滚刀A~C级精滚齿滚刀AAA~AA级全切式小模数滚刀粗滚齿滚刀剃前或磨前滚刀m n=0.1~0.5m n=0.6~1.0∆S’0000精加工余量剃齿或磨齿余量∆S0或0~-E ss0~-E ss0.02mm0.03mm00或0~-E ss注:E ss——被切齿轮齿厚极限上偏差9. DS——考虑被切齿轮齿厚偏差而附加的滚刀齿厚增量(可参考表2取值)10. l——滚刀分度圆螺旋升角11. h f1——被切齿轮齿根高12. x n1——被切齿轮法向变位系数13. 式(4)中滚刀分度圆螺旋升角l的计算公式为sinλ=m n z[/d e-2h a-0.2(k+δd e)]≈m n z/(d e-2h a)(6)14. 式中:z——滚刀头数15. d e——滚刀齿顶圆直径16. k——滚刀径向铲背量17. dd e——滚刀外径公差18. 按专用滚刀设计方法的计算公式为S n=e n1min=πm n/2-2x n1m n tanαn-∆S’+∆S(7)S x=S n/cosλ(8)h a=h f1+∆h(9)19. 式中:e n1min——被切齿轮工序法面齿间宽最小值当被切齿轮无修形要求时,选择剃前或磨前滚刀时无需验算滚刀修形量,其它类型的滚刀则应选用非修形滚刀。

齿轮滚刀变模数设计前言** 看到论坛上有人问起,再想想自己好久没有总结经验了。

于是发帖。

** 这些东西可是在书上找不到的。

** 因为该经验为个人经验,不涉及公司机密,且无专利限制,可以拿来和同仁共享。

** 版权所有。

转载注明出处。

1, 原理1.1 变模数设计在原理上的可行性上非常简单。

齿轮配对啮合和齿轮齿条啮合的基本条件之一,就是基节相等,即m1*cos(a1)=m2*cos(a2),所以从理论上来说,对于被加工齿轮参数(m1, a1),有无数个滚刀参数(m2, a2)与之配合。

1.2 滚刀在滚切过程中可近似看作齿条。

齿轮齿形为滚刀刀刃包络线。

1.3 TIF为滚齿工序所要求有效渐开线起始点。

如果后续工序有剃齿或磨齿需要留余量,则TIF指去除余量后有效渐开线的起始点。

滚刀的设计基本要求之一,就是能够得到TIF。

2, 设计的好处2.1 TIF得到所要求的TIF是变模数设计的主要目的。

很多情况下,客户图纸要求的TIF非常低,而滚刀干涉所得到的过渡曲线部分非常大,你已经采取了所有其他的办法,都不行。

于是,减小压力角吧。

小压力角的齿条,在啮合中啮合系数更大,得到的起始点能够大幅下移。

形象地说,能够往齿底方向更伸得下去。

如果你有齿轮齿条模拟软件,能够看得很清楚,对比很鲜明。

汉江以前没有模拟软件,现在可能已经有了。

如果通过变模数,已经把压力角压到不能接受的地步,还是离TIF很远,OK, 联系客户吧。

有时候客户希望能用一把刀切削几个规格的齿轮。

往往同时满足所有的TIF要求是很困难的。

这种情况下变模数无疑是你最好的帮手。

2.2 优化齿形参数既然减小压力角能够将TIF的压力大幅降低,那么齿形参数的设计就不用捉襟见肘,那就尽情发挥你的设计才能吧。

2.3 使用原有设计汽车变速器齿轮和所用齿轮刀具,绝大部分是非标。

但是接到一份齿轮图纸,请不要急着设计新刀。

你可以找你以前模数相近的设计,然后通过变模数设计,来校核是否能够使用原有设计。

带触角滚刀的数学模型

李良福

【期刊名称】《工具技术》

【年(卷),期】1996(30)11

【摘要】带触角滚刀的数学模型用于加工磨前或剃前渐开线圆柱齿轮的滚刀,通常作有触角(见图1),以形成齿轮的齿根圆角(见图幻。

由此,可减小齿根区的终加工余量,降低切削力和砂轮(或剃齿刀)的磨损速度。

若齿轮经过渗碳处理,则齿根处将保留渗碳层,从而可提高齿轮强度。

国...

【总页数】3页(P16-18)

【关键词】刀具;滚刀;触角;数学模型

【作者】李良福

【作者单位】

【正文语种】中文

【中图分类】TG721.01

【相关文献】

1.滚刀齿顶触角设计及对齿根强度的影响 [J], 黄志军

2.无触角剃前齿轮滚刀优化设计 [J], 导幸荣

3.滚刀齿顶触角设计及对齿根强度的影响 [J], 刘旭东

4.关于硬齿面齿轮粗加工滚刀触角问题的探讨 [J], 戴素江

5.计算机辅助滚齿磨齿过程仿真检验磨前滚刀齿顶触角参数 [J], 吕向东;杨康

因版权原因,仅展示原文概要,查看原文内容请购买。