Abaqus实例教程——交叉管的热分析

- 格式:pdf

- 大小:974.96 KB

- 文档页数:21

![ABAQUS热应力分析实例详解[整理]](https://uimg.taocdn.com/6d04c637182e453610661ed9ad51f01dc2815769.webp)

学习要点通过实例分析,学习如何进行热应力分析,并掌握ABAQUS/CAE 的以下功能:1)在Material 功能模块中,定义线胀系数;2)在Load 功能模块中,使用预定义场(predefined field)来定义温度场;定义材料属性——Property Property——Material——Edit——steelMechanical——Elastic, 输入弹性模量和泊松比定义材料属性——Property Property——Material——Edit——steelMechanical——Expansion, 输入线胀系数定义边界条件——Load定义边界条件——Load定义边界条件——Load固支边界条件使用预定义场定义初始温度Load——PredefinedField Manager使用预定义场使模型温度升高至120℃网格划分——Mesh结果分析——Visualization小结在ABAQUS中进行热应力分析的基本步骤:⏹定义线胀系数⏹定义初始温度场⏹定义分析步中的温度场实例2:法兰盘感应淬火的残余应力场模拟问题描述:◆表面感应淬火是一种工程中常用的热处理工艺,其原理是使用感应器来对工件的局部进行加热,然后迅速冷却,从而使工件表面产生残余压应力,抵消工作载荷所产生的一部分拉应力。

◆表面感应淬火可显著提高工件弯曲疲劳抗力和扭转疲劳抗力,工件表面产生的马氏体具有良好的耐磨性。

实例2:法兰盘感应淬火的残余应力场模拟 本例中的法兰盘经淬火后,由试验测得法拉盘的内圆角表面残余压应力约为-420MPa。

法拉盘的一端固定,另一端的整个端面受向下的面载荷p=100MPa,法拉盘内孔直径为24mm,材料的弹性模量为210000MPa,泊松比为0.3,线胀系数为1.35e-5/ ℃。

要求:模拟分析感应淬火所产生的残余应力场,并分析此残余应力场在缓和应力集中方面所起的作用。

建模要点说明☐使用ABAQUS可以模拟感应淬火的完整过程,即通过分析工件与感应器之间以及工件和冷却液之间的传热过程来确定工件的温度场,从而得到相应的塑性应变场和冷却后的残余应力场。

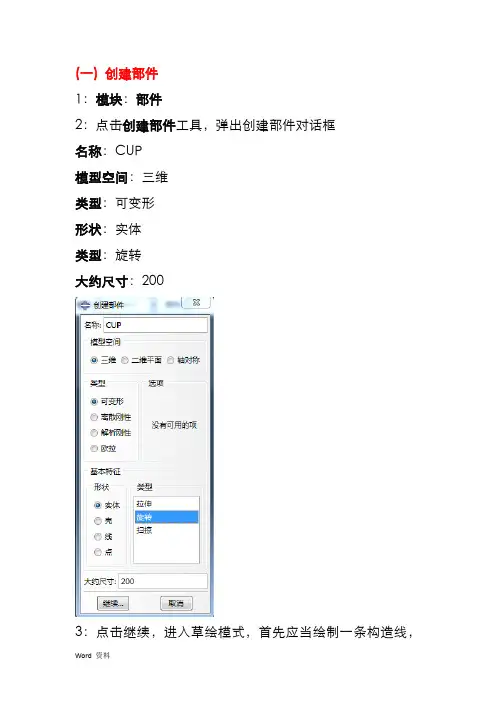

(一)创建部件1:模块:部件2:点击创建部件工具,弹出创建部件对话框名称:CUP模型空间:三维类型:可变形形状:实体类型:旋转大约尺寸:2003:点击继续,进入草绘模式,首先应当绘制一条构造线,然后为旋转实体绘制如下截面草图4:点击完成,选择上一步创建的构造线作为中心线,弹出编辑旋转对话框,将角度修改为360度5:点击确定,旋转的结果如下(二)定义材料和截面属性1:模块:属性2:点击创建材料工具,弹出编辑材料对话框名称:steel通用→密度,将密度修改为7.85e-9力学→弹性→弹性,将杨氏模量修改为2.1e5,泊松比改为0.3热学→传导率,将传导率修改为36热学→比热,将比热修改为9e8点击确定3:点击创建截面工具名称:Section-1类别:实体类型:均质4:点击继续,弹出编辑截面对话框,材料为steel,点击确定5:点击指派截面工具,框选整个模型为要指派截面的区域6:点击完成,弹出编辑截面指派对话框,选取默认设置,点击确定(三)生成装配件1:模块:装配2:点击创建实例工具,弹出创建实例对话框,选取默认设置,点击确定(四)定义分析步1:模块:分析步2:点击创建分析步工具,弹出创建分析步对话框名称:Step-1程序类型:通用(热传递)3:点击继续,弹出编辑分析步对话框,将响应修改为稳态,点击确定(五)定义相互作用1:模块:相互作用2:点击相互作用管理器工具,弹出相互作用管理器对话框,点击创建,弹出创建相互作用对话框名称:Int-1分析步:Step-1类型:表面热交换条件点击继续,选择如下外圆面点击完成,弹出编辑相互作用对话框膜层散热系数:10e-3环境温度:20点击确定,结果如下图示:3:按照上述类似方法,定义其他4个相互作用关闭相互作用管理器,完成相互作用的定义(六)网格划分为了便于进行网格划分,先对部件进行分区1:模块:部件2:点击拆分几何元素:定义切割平面工具,选择一点及法线指定平面选择下图示一点及法线指定分割平面点击创建分区,完成拆分,结果如下图3:模块:网格对象:部件4:点击为边布种工具,框选整个部件为要布置局部种子的区域5:点击完成,弹出局部种子对话框,将近似单元尺寸修改为5,其余地方选用默认设置,点击确定6:点击指派网格控制属性工具,框选整个部件7:点击完成,弹出网格控制属性对话框,按如下设置,点击确定单元形状:六面体技术:扫掠算法:进阶算法8:点击指派单元类型工具,框选整个部件,点击完成,弹出单元类型对话框,将分析类型修改为热传递,点击确定9:点击为部件划分网格工具,点选是确定为部件划分网格结果如下图(七)创建作业1:模块:作业2:点击作业管理器工具,弹出作业管理器对话框3:点击创建,弹出创建作业对话框4:点击继续,弹出编辑作业对话框,选取默认设置,点击确定5:点击提交,提交作业6:运行过程中,可以点击监控,查看运行状态7:点击结果,进入可视化模块,并在变形图上绘制云图,结果如下。

热分析:

1977年在日本京都召开的国际热分析协会(ICTA, International Conference on Thermal Analysis)第七次会议对热分析进行了如下定义:热分析是在程序控制温度下,测量物质的物理性质与温度之间关系的一类技术。

最常用的热分析方法有:差(示)热分析(DTA)、热重量法(TG)、导数热重量法(DTG)、差示扫描量热法(DSC)、热机械分析(TMA)和动态热机械分析(DMA)等。

热分析技术在物理、化学、化工、冶金、地质、建材、燃料、轻纺、食品、生物等领域得到广泛应用。

abaqus热分析:

首先在三维软件里面建立相应的几何模型,可以根据实际情况建立给这个几何模型赋予相应的材料书属性,赋完材料和属性之后几何模型会相应的改变颜色,呈现绿色。

需要注意的是,材料的属性中需要包含杨氏模型,泊松比还有热膨胀系数,如果有相应的试验值,最好能够填上试验值。

建立载荷步,类型选择为静态(static)和通用(general)

之后进入load模块进行边界条件的设置,如图所示约束住模型的上边缘的所有自由度

之后还是在这个模块进行预定义场的设置,将初始温度改成室温20℃

为了实现温度的变化情况,我们需要点击第3步中建立的载荷步,点击modified,然后将该载荷步下的温度改为120℃

在mesh模块进行网格划分,采用结构化的四边形网格,划分完网格之后就可以进行分析了

进入到job模块,直接submit我们的工作文件,等到status 显示complete就表示分为完成了,我们可以直接点击submit下方的result或者进入visualization这个模块进行后处理的观察。

这样我们就完成了平板升温时的变形情况。

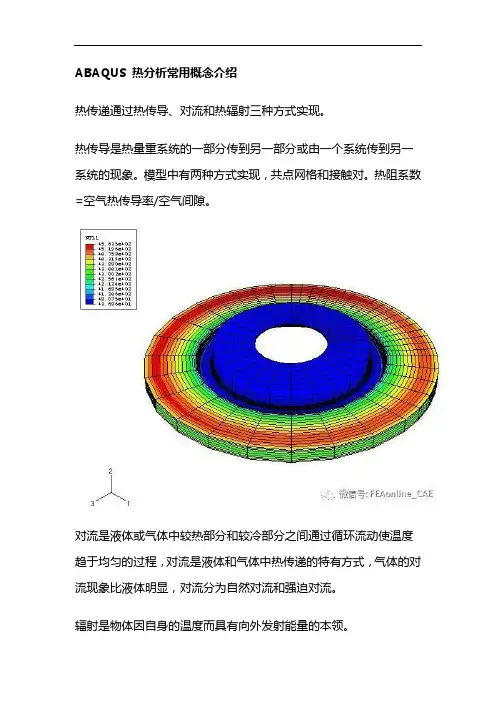

ABAQUS 热分析常用概念介绍热传递通过热传导、对流和热辐射三种方式实现。

热传导是热量重系统的一部分传到另一部分或由一个系统传到另一系统的现象。

模型中有两种方式实现,共点网格和接触对。

热阻系数=空气热传导率/空气间隙。

对流是液体或气体中较热部分和较冷部分之间通过循环流动使温度趋于均匀的过程,对流是液体和气体中热传递的特有方式,气体的对流现象比液体明显,对流分为自然对流和强迫对流。

辐射是物体因自身的温度而具有向外发射能量的本领。

热传导分析中的基本物理量·温度Temperature 单位℃·热能Heat energy 单位J·热率Heat rate power 单位J/t or W·热流量Heat Flux = Powerper unit area单位J/t/L2 材料参数介绍1. CONDUCTIVITY 热传导率用于度量热量在材料中流动的难易程度:单位:W/m/℃在热传递分析中,传导率为必需的材料属性。

2. SPECIFIC HEAT 比热用于度量热能在材料中存储的难易程度:单位:J/Kg/℃3. Emissivity辐射率是衡量一个表面有多接近理想黑体的指标(0~1)。

边界条件与载荷介绍边界条件与载荷,在热传导分析中,每个自由度的共轭变量为温度-热率(单位时间的能量流)。

1. 预设的温度*BOUNDARY,包括两种,恒定温度和变化的温度,温度的共轭反作用是热率(热能进入一个已经预设温度值的节点的流通率)。

2. 预设热流量(热率),*CFLUX,节点的集中热流量;*DFLUX,施加在面或体上的分布热流量,*DSFLUX施加在面上的分布热流量。

3. 预设边界层条件最常见的一种边界条件为一个自由表明被紧临的流体加热或降温,关键字*CFILM,施加在节点上;*FILM二维中施加在单元边上,三维中施加在单元面上;*SFILM二维中施加在单元边上;边界层系数h是ABAQUS的一个输入参数,量纲:J/L2*T*θ。

作为最常用的热分析求解器,abas具有强大的求解功能。

ABAQUS不仅可用于热传导分析,还可用于温度场与其它场的耦合分析1传热2耦合温度位移三。

热电耦合分析4热电耦合结构分析①热分析在热分析中,材料和元素的准确定义尤为重要。

ABAQUS为该分析提供了一个单元(dc3d8)。

在材料定义方面,ABAQUS提供导电率、比热、密度等。

此外,对于某些特殊效果,可以使用以下材料特性:内部加热(仅ABAQUS/标准)和用户定义的本构响应(ABAQUS)/标准)。

此外,ABAQUS还提供了电导率、比热、密度、弹性模量(Ex)、泊松比等定义。

根据热分析的类型,ABAQUS提供了稳态分析、瞬态分析和非线性分析。

ABAQUS提供各种形式的温度指定、热流密度指定、对流边界条件设置、周围环境中辐射的定义以及自然边界条件和初始条件的设置。

对于热分析中的接触问题,ABAQUS提供了一种热“接触”方法,通过界面传热、热相互作用、间隙传热和间隙辐射来模拟接触部位的传热。

②热耦合分析热应力耦合分析是热分析的重要组成部分。

ABAQUS提供了两种热应力耦合分析方法:序贯耦合分析和全耦合分析。

序贯耦合分析是先进行热传导分析,然后利用热传导分析的结果进行热应力分析。

假设温度引起热应力,但应力对温度没有反应。

完全耦合分析考虑了两者之间的相互作用。

在热耦合分析中,ABAQUS为不同类型的热耦合分析提供了特殊的耦合单元,热传导分析前的材料、载荷和边界定义适用于耦合分析。

③ABAUQS踏面制动器的热分析使用ABAQUS耦合温度-位移分析步骤执行完全耦合热分析。

(一)创建部件1:模块:部件2:点击创建部件工具,弹出创建部件对话框名称:CUP模型空间:三维类型:可变形形状:实体类型:旋转大约尺寸:2003:点击继续,进入草绘模式,首先应当绘制一条构造线,然后为旋转实体绘制如下截面草图4:点击完成,选择上一步创建的构造线作为中心线,弹出编辑旋转对话框,将角度修改为360度5:点击确定,旋转的结果如下(二)定义材料和截面属性1:模块:属性2:点击创建材料工具,弹出编辑材料对话框名称:steel通用→密度,将密度修改为7.85e-9力学→弹性→弹性,将杨氏模量修改为2.1e5,泊松比改为0.3热学→传导率,将传导率修改为36热学→比热,将比热修改为9e8点击确定3:点击创建截面工具名称:Section-1类别:实体类型:均质4:点击继续,弹出编辑截面对话框,材料为steel,点击确定5:点击指派截面工具,框选整个模型为要指派截面的区域6:点击完成,弹出编辑截面指派对话框,选取默认设置,点击确定(三)生成装配件1:模块:装配2:点击创建实例工具,弹出创建实例对话框,选取默认设置,点击确定(四)定义分析步1:模块:分析步2:点击创建分析步工具,弹出创建分析步对话框名称:Step-1程序类型:通用(热传递)3:点击继续,弹出编辑分析步对话框,将响应修改为稳态,点击确定(五)定义相互作用1:模块:相互作用2:点击相互作用管理器工具,弹出相互作用管理器对话框,点击创建,弹出创建相互作用对话框名称:Int-1分析步:Step-1类型:表面热交换条件点击继续,选择如下外圆面点击完成,弹出编辑相互作用对话框膜层散热系数:10e-3环境温度:20点击确定,结果如下图示:3:按照上述类似方法,定义其他4个相互作用关闭相互作用管理器,完成相互作用的定义(六)网格划分为了便于进行网格划分,先对部件进行分区1:模块:部件2:点击拆分几何元素:定义切割平面工具,选择一点及法线指定平面选择下图示一点及法线指定分割平面点击创建分区,完成拆分,结果如下图3:模块:网格对象:部件4:点击为边布种工具,框选整个部件为要布置局部种子的区域5:点击完成,弹出局部种子对话框,将近似单元尺寸修改为5,其余地方选用默认设置,点击确定6:点击指派网格控制属性工具,框选整个部件7:点击完成,弹出网格控制属性对话框,按如下设置,点击确定单元形状:六面体技术:扫掠算法:进阶算法8:点击指派单元类型工具,框选整个部件,点击完成,弹出单元类型对话框,将分析类型修改为热传递,点击确定9:点击为部件划分网格工具,点选是确定为部件划分网格结果如下图(七)创建作业1:模块:作业2:点击作业管理器工具,弹出作业管理器对话框3:点击创建,弹出创建作业对话框4:点击继续,弹出编辑作业对话框,选取默认设置,点击确定5:点击提交,提交作业6:运行过程中,可以点击监控,查看运行状态7:点击结果,进入可视化模块,并在变形图上绘制云图,结果如下。

abaqus 热传导案例

案例概述:

我们有一段50m长的金属管,流体持续流入,入口速度为20m/s。

入口处对流体进行100℃的加温。

金属管和流体的初始温度均为23℃。

我们需要

查看流体与管壁的温度变化。

案例分析:

这个案例涉及到流体(水)和固体(金属管),分析目标是二者的温度变化。

我们可以使用CFD(计算流体动力学)、热传导、耦合分析和Abaqus的

联合仿真来进行模拟。

由于重力作用在这个案例中可以忽略,因此我们不需要考虑重力对流体的影响。

联合仿真流程简介:

联合仿真流程基本可概括为分别建立相互耦合的独立模型(例如

Standard&Explicit Model和CFD Model),然后创建联合执行任务,设定耦合区域,然后提交运算即可。

具体步骤:

1. 建立模型:使用Abaqus建立金属管的模型,并设置初始温度为23℃。

2. 定义材料属性:为金属管定义热传导系数等材料属性。

3. 建立边界条件:在入口处设置100℃的加热边界条件,出口处设置自然对流边界条件。

4. 划分网格:对金属管进行网格划分,以便进行数值计算。

5. 运行仿真:使用Abaqus进行热传导仿真,得出流体与管壁的温度变化。

6. 结果分析:根据仿真结果,分析流体与管壁的温度变化趋势,并评估传热效果。

Abaqus在热分析中的应用1.前言热分析用于计算一个系统或部件的温度分布及其它热物理参数,如热量的获取或损失、热梯度、热流密度等。

热分析在许多工程应用中扮演重要角色,如内燃机、涡轮机、换热器、管路系统等。

Abaqus热分析类型包括稳态传热和瞬态传热,传热方式有热传导,热对流,热辐射三种。

2.问题描述分析电饭煲内的米饭在加热完成后放置6个小时,锅体及米饭的最终温度。

以一套双层锅体双层锅盖的电饭煲的设计为例说明Abaqus/Standard在热分析中的应用。

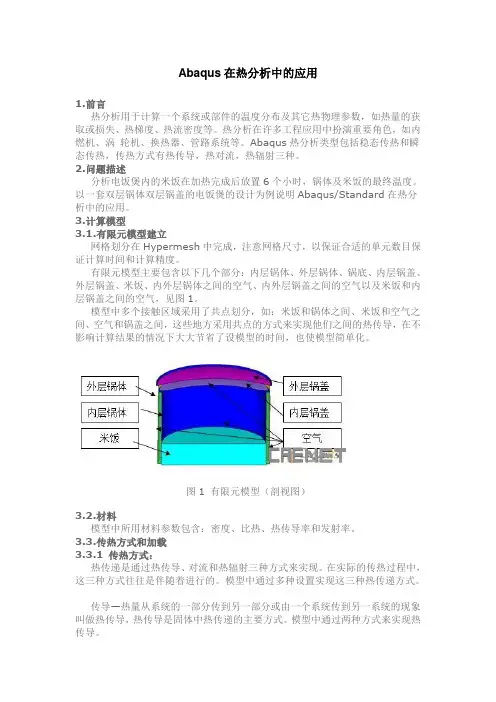

3.计算模型3.1.有限元模型建立网格划分在Hypermesh中完成,注意网格尺寸,以保证合适的单元数目保证计算时间和计算精度。

有限元模型主要包含以下几个部分:内层锅体、外层锅体、锅底、内层锅盖、外层锅盖、米饭、内外层锅体之间的空气、内外层锅盖之间的空气以及米饭和内层锅盖之间的空气,见图1。

模型中多个接触区域采用了共点划分,如:米饭和锅体之间、米饭和空气之间、空气和锅盖之间,这些地方采用共点的方式来实现他们之间的热传导,在不影响计算结果的情况下大大节省了设模型的时间,也使模型简单化。

图1 有限元模型(剖视图)3.2.材料模型中所用材料参数包含:密度、比热、热传导率和发射率。

3.3.传热方式和加载3.3.1 传热方式:热传递是通过热传导、对流和热辐射三种方式来实现。

在实际的传热过程中,这三种方式往往是伴随着进行的。

模型中通过多种设置实现这三种热传递方式。

传导—热量从系统的一部分传到另一部分或由一个系统传到另一系统的现象叫做热传导,热传导是固体中热传递的主要方式。

模型中通过两种方式来实现热传导。

1)共点网格:模型中除了锅盖和锅体之间的接触外其他的的接触部位假设完全接触,而在接触表面不存在热阻,通过共点来实现模拟。

2)接触对:锅盖与锅体之间的接触部分通过添加接触对来模拟二者之间的热传导,假设二者之间存在0.1mm的空气间隙,通过计算得到热阻系数。

热阻系数=空气热传导率/空气间隙对流—液体或气体中较热部分和较冷部分之间通过循环流动使温度趋于均匀的过程,对流是液体和气体中热传递的特有方式,气体的对流现象比液体明显,对流可分自然对流和强迫对流两种。

Abaqus:ABAQUS 是一套功能强大的工程模拟的有限元软件,其解决问题的范围从相对简单的线性分析到许多复杂的非线性问题。

ABAQUS 包括一个丰富的、可模拟任意几何形状的单元库。

并拥有各种类型的材料模型库,可以模拟典型工程材料的性能,其中包括金属、橡胶、高分子材料、复合材料、钢筋混凝土、可压缩超弹性泡沫材料以及土壤和岩石等地质材料,作为通用的模拟工具,ABAQUS 除了能解决大量结构(应力/ 位移)问题,还可以模拟其他工程领域的许多问题,例如热传导、质量扩散、热电耦合分析、声学分析、岩土力学分析(流体渗透/ 应力耦合分析)及压电介质分析。

模块:ABAQUS/əba:kjus/有两个主求解器模块—ABAQUS/Standard 和ABAQUS/Explicit。

ABAQUS 还包含一个全面支持求解器的图形用户界面,即人机交互前后处理模块—ABAQUS/CAE。

ABAQUS 对某些特殊问题还提供了专用模块来加以解决。

ABAQUS 被广泛地认为是功能最强的有限元软件,可以分析复杂的固体力学结构力学系统,特别是能够驾驭非常庞大复杂的问题和模拟高度非线性问题。

ABAQUS 不但可以做单一零件的力学和多物理场的分析,同时还可以做系统级的分析和研究。

ABAQUS 的系统级分析的特点相对于其他的分析软件来说是独一无二的。

由于ABAQUS 优秀的分析能力和模拟复杂系统的可靠性使得ABAQUS被各国的工业和研究中所广泛的采用。

ABAQUS 产品在大量的高科技产品研究中都发挥着巨大的作用。

功能:静态应力/位移分析:包括线性,材料和几何非线性,以及结构断裂分析等动态分析粘弹性/粘塑性响应分析:粘塑性材料结构的响应分析热传导分析:传导,辐射和对流的瞬态或稳态分析质量扩散分析:静水压力造成的质量扩散和渗流分析等耦合分析:热/力耦合,热/电耦合,压/电耦合,流/力耦合,声/力耦合等非线性动态应力/位移分析:可以模拟各种随时间变化的大位移、接触分析等瞬态温度/位移耦合分析:解决力学和热响应及其耦合问题准静态分析:应用显式积分方法求解静态和冲压等准静态问题退火成型过程分析:可以对材料退火热处理过程进行模拟海洋工程结构分析:对海洋工程的特殊载荷如流载荷、浮力、惯性力等进行模拟对海洋工程的特殊结构如锚链、管道、电缆等进行模拟对海洋工程的特殊的连接,如土壤/管柱连接、锚链/海床摩擦、管道/管道相对滑动等进行模拟水下冲击分析:对冲击载荷作用下的水下结构进行分析柔体多体动力学分析:对机构的运动情况进行分析,并和有限元功能结合进行结构和机械的耦合分析,并可以考虑机构运动中的接触和摩擦疲劳分析:根据结构和材料的受载情况统计进行生存力分析和疲劳寿命预估设计灵敏度分析:对结构参数进行灵敏度分析并据此进行结构的优化设计软件除具有上述常规和特殊的分析功能外,在材料模型,单元,载荷、约束及连接等方面也功能强大并各具特点:材料模型:定义了多种材料本构关系及失效准则模型,包括:弹性:线弹性,可以定义材料的模量、泊松比等弹性特性正交各向异性,具有多种典型失效理论,用于复合材料结构分析多孔结构弹性,用于模拟土壤和可挤压泡沫的弹性行为亚弹性,可以考虑应变对模量的影响超弹性,可以模拟橡胶类材料的大应变影响粘弹性,时域和频域的粘弹性材料模型塑性:金属塑性,符合Mises屈服准则的各向同性和遵循Hill准则的各向异性塑性模型铸铁塑性,拉伸为Rankine屈服准则,压缩为Mises屈服准则蠕变,考虑时间硬化和应变硬化定律的各向同性和各向异性蠕变模型扩展的Druker-Prager模型,适合于沙土等粒状材料的不相关流动的模拟Capped Drucker-Prager模型,适合于地质、隧道挖掘等领域Cam-Clay模型,适合于粘土类土壤材料的模拟Mohr-Coulomb模型,这种模型与Capped Druker-Prager 模型类似,但可以考虑不光滑小表面情况泡沫材料模型,可以模拟高度挤压材料,可应用于消费品包装、及车辆安全装置等领域混凝土材料模型,这种模型包含了混凝土弹塑性破坏理论渗透性材料模型,提供了依赖于孔隙比率、饱和度和流速的各向同性和各向异性材料的渗透性模型。

ABAQUS/ANSYS 热分析引言热分析是工程领域中重要的分析方法之一。

它用于研究材料和系统在温度变化下的行为和性能。

ABAQUS和ANSYS是流行的有限元分析软件,它们具有强大的热分析功能。

本文将介绍ABAQUS和ANSYS在热分析领域的应用和功能。

ABAQUS热分析热分析基础知识在进行ABAQUS热分析之前,我们首先需要了解一些热分析的基础知识。

热分析涉及温度场、热传导、热辐射和热对流等概念。

ABAQUS提供了丰富的热分析元素和材料模型,可以模拟各种热力学问题。

模型建立在进行ABAQUS热分析之前,我们需要建立模型。

ABAQUS提供了几种建模方式,包括几何建模、CAD导入和脚本建模等。

我们可以根据实际需要选择合适的建模方式,并定义材料属性、边界条件和加载情况。

热边界条件在进行ABAQUS热分析时,我们需要定义适当的热边界条件。

热边界条件包括固定温度、热通量和对流等。

我们可以在模型中定义这些边界条件,以便研究材料在不同温度下的响应和性能。

热材料模型ABAQUS提供了丰富的热材料模型,可以模拟不同类型的材料在热载荷下的行为。

常用的热材料模型包括导热材料、热膨胀材料和热收缩材料等。

我们可以选择适当的热材料模型,并根据实际需要进行参数设定。

热分析求解在完成模型建立和边界条件设定后,我们可以进行热分析的求解。

ABAQUS提供了多种热分析求解器,包括显式和隐式求解器。

我们可以根据具体问题的求解要求选择合适的求解器,并进行求解设置。

求解过程中,ABAQUS将计算模型在不同时间步骤下的温度场分布和热流量分布等信息。

ANSYS热分析热分析基础知识在进行ANSYS热分析之前,我们也需要了解一些热分析的基础知识。

ANSYS 提供了丰富的热分析功能,包括热传导、热辐射和热对流等。

我们可以根据具体问题的需求选择合适的分析方法和模型。

模型建立在进行ANSYS热分析之前,我们同样需要建立模型。

ANSYS提供了多种建模方式,包括几何建模、CAD导入和脚本建模等。

abaqus热分析

热分析:

1977年在日本京都召开的国际热分析协会(ICTA, International Conference on Thermal Analysis)第七次会议对热分析进行了如下定义:热分析是在程序控制温度下,测量物质的物理性质与温度之间关系的一类技术。

最常用的热分析方法有:差(示)热分析(DTA)、热重量法(TG)、导数热重量法(DTG)、差示扫描量热法(DSC)、热机械分析(TMA)和动态热机械分析(DMA)等。

热分析技术在物理、化学、化工、冶金、地质、建材、燃料、轻纺、食品、生物等领域得到广泛应用。

abaqus热分析:

首先在三维软件里面建立相应的几何模型,可以根据实际情况建立给这个几何模型赋予相应的材料书属性,赋完材料和属性之后几何模型会相应的改变颜色,呈现绿色。

需要注意的是,材料的属性中需要包含杨氏模型,泊松比还有热膨胀系数,如果有相应的试验值,最好能够填上试验值。

建立载荷步,类型选择为静态(static)和通用(general)

之后进入load模块进行边界条件的设置,如图所示约束住模型的上边缘的所有自由度

之后还是在这个模块进行预定义场的设置,将初始温度改成室温20℃

为了实现温度的变化情况,我们需要点击第3步中建立的载荷步,点击modified,然后将该载荷步下的温度改为120℃

在mesh模块进行网格划分,采用结构化的四边形网格,划分完网格之后就可以进行分析了

进入到job模块,直接submit我们的工作文件,等到status 显示complete就表示分为完成了,我们可以直接点击submit下方的result或者进入visualization这个模块进行后处理的观察。

这样我们就完成了平板升温时的变形情况。

abaqus热分析尽管Abaqus最常用于力学分析,但也能用于其他许多分析,热分析也是其中一种。

在此文中,我将展示如何使用Abaqus进行热分析。

例例如,我一直想知道的烘烤自制蛋糕的传热问题。

用金属器皿烘焙巧克力饼,效果很好。

但是,当切换到另一个不适合金属锅的烤箱时,只能改用陶瓷器皿。

不幸的是,这种方法效果不佳:即使增加了烘烤时间,锅底糊了表面未熟的情况不止一次。

我一直怀疑陶瓷器皿是造成此问题的原因,毕竟钢和陶瓷的材料特性完全不同。

为了增进对此问题的了解,我决定用ABAQUS来寻求答案。

几何与应力分析一样,我们需要定义几何形状。

尽管我实际的蛋糕锅是矩形的,但我不希望圆形锅中的结果有太大差异,而使用轴对称假设时,运行时间会少得多。

因此,请记住,模型应尽可能简单(但不要更简单),使用图1所示的轴对称几何形状。

器皿和蛋糕是分开的两部分。

该模型使用常规的SI单位(m,kg等)。

网格:单元类型网格划分也类似于应力分析的网格划分,因此首先要对零件进行种子设定,然后进行网格划分。

主要区别在于所使用的单元类型:我们将使用传热族的单元。

它们具有单一的温度自由度,而不是位移自由度。

材料特性控制热分析的方程式为:这里ρ是密度,c是比热,T是温度,t是时间,k是热导率,x是位置。

因此,需要定义材料的密度,比热和热导率,而不需要机械刚度。

对于钢和陶瓷,可在网上发现或多或少的合理参数。

正如我所期望的那样,陶瓷的热性能参数并不容易获得。

实际上,有关模拟面包,纸杯蛋糕等的烘焙的数据比我预期的要多,因此我决定使用纸杯蛋糕/黄蛋糕的参数。

当然,这并不是完全准确的,但是可能足够了,请记住,当前我们的主要目的是更好地解释我们的疑惑,不计算确切值。

Workshop 2製作原生幾何:三叉管潛變模型介紹潛變(Creep)是一個零組件在一段時間的靜態負荷之下所發生的永久變形.大部分的金屬及合金只在高溫之下發生潛變行為, 不過也有某些材料像熱塑性塑膠及橡膠在室溫之下也會發生潛變行為. 設計者預估使用壽命跟零組件的結構完整性時必須在它的設計中把潛變行為也估計進去.這個模型是一個管子跟其壓力導管的交叉處的地方. 這個模型的工作是在高溫跟壓力的狀況之下. 本練習分成兩個步驟(steps). 第一個步驟(step)會先做一個靜力分析, 這時候會在模型中施加一個內壓力上去. 第二個步驟(step)會做一個暫態的分析來決定這個管子跟其壓力導管模型受壓的潛變行為.這個模型的幾何形狀如下圖Figure W2–1. 因為對稱的關係我們只取它的四分之一模型.Figure W2–1 Sketch of the intersecting pipes.Note: 在此練習中所做出來的零件將在隨後的練習中被拿來繼續使用以建立整個分析模型並進行分析. 記住! 模型的各尺寸請一定要按照本練習中的說明不要任意改變; 否則, 在後面的練習中你可能會難以接續做下去.Preliminaries(預備步驟)1. 切換到本練習的工作目錄:使用以下的指令來啟動2. ABAQUS/CAE:其中的../IntroClass/workshops/pipeCreep abaqus caeabaqus 是用來執行ABAQUS 的命令字串.3. 在啟動的對話框視窗中選用 Create Model Database 選項.Defining the model geometry (定義模型的幾何形狀)一如往常一樣, 製作模型的第一步是先定義它的幾何外型. 在本例中你將會製作出一個三維的, 可變形體來做為此練習的導管模型.你必須要先定好在你的模型中所要使用的單位系統. 此處我們使用公制 SI 系統(meters, kilograms, and hours); 如果你喜歡的話也可以改用其他系統.w2-Defining theTo create a part(製作零件): 在模型樹1. (Model Tree)中的 此時 Note: ABAQUS/CAE 如果你的模型樹(Model Tree)沒有顯示出來的話, 請先檢查一下在功能表Parts 圖示上快點兩下可以在 Model-1 之下做出一個新的零件.Create Part 對話框會彈出來.View 之下的Show Model Tree 選項是否有打勾起來. 如果該選項沒有打勾, 請用 View →Show Model Tree 指令來將模型樹(Model Tree)顯示出來. 如果這個選項已經有打勾起來, 但是這個模型樹(Model Tree)還是看不到, 請從視窗中的左邊去拖曳游標來調整模型樹(Model Tree)成為可以看得到的狀況. 2. 在 Create Part 對話框中, 為此零件命名為 pipe-intersection 其餘的選項都使用其預設值就好(使用 3D, 可變形實體, 特徵為拉伸型特徵). 在其中的 Approximate size(大約尺寸) 欄位中, 輸入 2. 這大約是我們這個壓力導管模型外直徑的五倍. 按一下 Continue 按鈕來結束掉這個 Create Part 對話框. 接著系統會自動切換進入畫草圖(sketch)的狀態中.3. 從左邊的工具列中按一下客製工具按鈕來開啟 Sketcher Options 對話框. 將其中的自動抓點(grid spacing)關掉並設定其抓點間距(grid spacing)的值為 0.02. 點位顯示(Show grid)設為每兩個點才顯示(1 out of 2 lines)並將Decimal places (這是畫草圖時的尺寸標註時的小數點位數) 調到 3. 按下 OK 結束此對話框同時讓此設定生效.4. 接著使用 Create Circle: Center and Perimeter 指令來畫兩個同心圓, 半徑分別為 0.24 m 跟0.14 m, 圓心在原點. 為了方便快速起見, 你可以將畫圓時的圓周點沿著草圖平面的X -axis 移動點在如下圖中的位置處, 如下圖Figure W2–2.5. 接著再使用 Create Dimension: Radial 指令來為這兩個圓標上半徑尺寸值, 如下圖Figure W2–2.Figure W2–2 Concentric circles.points6.Edit Dimension Value指令來修改尺寸值. 執行此指令後在圖形區使用中的0.240尺寸標註上點一下, 然後從提示區輸入一個新的值0.228 m給它.然後按一下滑鼠中鍵來修改此尺寸標註. (Mouse button 2 就是指三鍵滑鼠上的滑鼠中鍵; 如果是兩鍵的滑鼠的話, 則是要同時按下兩個鍵.) 同樣的方式, 可以修改內圓的半徑為0.139 m如下圖Figure W2–3.Figure W2–3 Modified dimensions of the circles.7.在提示區中, 按一下Done按鈕繼續下一步.8.接著Edit Base Extrusion對話框會出現. 輸入0.458 m 作為此實體拉伸特徵指令的深度值並按下OK.這個零件會被做出來並顯示如下圖 Figure W2–4.Figure W2–4 Extruded cylinder.w2-Datum它的相交叉導管的橫剖面形狀必須要畫在一個平面區域上然後再拉伸之. 因為這個壓力管的外曲面是圓柱面, 所以要先製作一個基準平面用來畫這個相交叉部分導管的橫剖面形狀.9.從主功能表中, 選用Tools→Datum.10.在其Create Datum對話框中, 選用 Plane類型以及 Offset from principalplane方法.11.按下Apply按鈕繼續此基準平面的製作程序, 無需結束此Create Datum對話框.12.此時在提示區, 選用XZ Plane作為要從此處平行偏置的平面.13.輸入一個平行偏置(offset)的距離0.528 m.14.從上方的工具列中按一下Auto-Fit View指令來將視圖調整一下. 此一基準平面如下圖 Figure W2–5.15.接著繼續在Create Datum對話框中, 選用 Axis類型以及Principal axis方法.16.然後按下OK 按鈕繼續此基準軸的製作程序同時也關閉掉此Create Datum對話框.17.製作出如下圖中的基準X-Axis, Figure W2–5.Figure W2–5 Datum geometry. Datum plane Datum axisw2-Arrow direction18.從主功能表中, 選用Shape→Solid→Extrude指令. 然後完成以下這些步驟:a.在視圖中, 選用該基準平面作為畫草圖的平面.b.選用該基準軸做為此畫草圖平面的垂直方向, 且會位在此畫草圖平面的右側.c.畫一個半徑0.08 m 的圓在此平面的中央. 畫的時候將此圓的圓周點放在此草圖平面的負的 (negative)水平軸方向. 這麼做的理由是這個模型稍後將會被四等分, 只有右上角的部分會被留下來. 將原周點放在遠離此一要留下的部分, 可以確保不會有邊緣被打斷的狀況發生. 為此圓加上半徑的尺寸標註, 並修改其值為0.084 m.d.按一下滑鼠中鍵繼續, 然後再按下提示區的Done按鈕.e.在Edit Extrusion對話框中, 其中的end condition 選用Blind選項並且做0.35 m的實體拉伸. 切換拉伸的方向讓它指向壓力導管, 如下圖FigureW2–6. 然後按下OK.w2-Solid cut.aviFigure W2–6 Arrow direction for solid extrusion.19.從主功能表中, 選用Shape→Cut→Extrude指令. 然後完成以下這些步驟:a.選用該小導管的末端平面做為畫草圖平面, 如圖 Figure W2–7.b.選用該基準軸做為此草圖平面的垂直方向, 且會位在此畫草圖平面的右側.c.畫一個半徑0.04 m 與此小導管的圓同圓心的小圓. 跟之前一樣, 將此圓的圓周點放在此草圖平面的負的(negative)水平軸方向上. 為此圓加上半徑的尺寸標註, 並修改其值為0.05 m.d.按一下滑鼠中鍵繼續, 然後再按下提示區的Done按鈕.e.在Edit Cut Extrusion對話框中, 其中的 end condition 選用Blind選項並且做 of 0.528 m 的實體切除拉伸. 拉伸特徵的方向指向導管, 如圖 FigureW2–7. 然後按下OK.Figure W2–7 Solid cut. Sketch planeDirection ofextrusionEdge that willappear verticaland on the right20. 從主功能表中, 選用 Shape →Blend →Round/Fillet 指令. 選取兩導管相交叉處的邊緣做為要導角的邊, 如下圖 Figure W2–8. 指定導角半徑 0.04m. Figure W2–8 Rounded edge. w2-Rounded Edge to be roundedw2-Final 21. 將此模型切除只留下四分之一如下述:a. 從主功能表中, 選用Shape →Cut →Extrude 指令.b. 選用該小導管的末端平面做為畫草圖平面.c. 選用該基準軸做為此草圖平面的垂直方向, 且會位在此畫草圖平面的右側.d. 從上方的工具列中按一下Auto-Fit View 指令 來將視圖調整一下.e. 使用草圖工具列中右上角的 Create Lines: Connected 指令, 畫出如圖中的線段 Figure W2–9. f. 在 Edit Cut Extrusion 對話框中, 其中的 end condition 選用 Through All 並且拉伸特徵的方向指向導管. 然後按下 OK.Figure W2–9 Cut profile.Because of how theperimeter points werefillet will be removedfacilitate structuredmeshing in a laterworkshop. 對稱的四分之一個管子跟其壓力導管的交叉處模型, 如圖Figure W2–10.Figure W2–10 Final geometry. 22. 從主功能表中, 選用 File →Save 指令將你的模型存檔起來. 在下個練習中將繼續建構這個模型.。

ABAQUS作为最常用的求解器,具有强大的仿真功能和热分析求解能力。

ABAQUS 不仅可以用于热传导分析,还可以用于温度场和其他领域的耦合分析1.传热2.耦合温度位移3.耦合热电分析4.耦合热电结构分析①导热分析对于热分析,准确定义材料和元素尤为重要。

ABAQUS为此分析提供了一个单位(dc3d8)。

在材料定义方面,ABAQUS提供电导率,比热,密度等。

此外,对于某些特殊效果,可以使用以下材料属性:内部发热(仅ABAQUS /标准)和用户定义的本构响应(ABAQUS)/标准)。

此外,ABAQUS提供了电导率,比热,密度,弹性模量(Ex),泊松比等的定义。

根据热分析的类型,ABAQUS提供稳态分析,瞬态分析和非线性分析。

ABAQUS提供各种形式的温度指定,热通量指定,对流边界条件设置,对周围环境的辐射的定义以及自然边界条件和初始条件的设置。

对于热分析中的接触问题,ABAQUS提供了一种热“接触”方式,它通过界面传热,热相互作用,间隙传热和间隙辐射来模拟接触位置的传热。

②热耦合分析热应力耦合分析是热分析必不可少的部分。

ABAQUS提供了两种方法进行热应力耦合分析,顺序耦合分析和完全耦合分析。

顺序耦合分析是先进行热传导分析,然后使用热传导分析的结果进行热应力分析。

假定温度会导致热应力,但是应力对温度没有响应。

完整的耦合分析考虑了两者之间的相互反应。

在热耦合分析中,ABAQUS为不同类型的热耦合分析提供了特殊的耦合元素,并且热传导分析前面的材料,载荷和边界的定义适用于耦合分析。

③ABAUQS胎面制动的热分析使用ABAQUS耦合温度位移分析步骤执行完全耦合热分析。