刷式密封的性能和相关应用.

- 格式:doc

- 大小:234.00 KB

- 文档页数:5

新型后挡板开孔刷式密封滞后效应与吹下效应数值研究简介在工程实践中,流体机械领域常常需要进行流动分析与优化设计。

其中,新型后挡板开孔刷式密封是一种常用的密封结构,在流体机械中起到重要的作用。

本文将探讨该密封结构与滞后效应、吹下效应之间的关系,并通过数值研究来验证其影响。

滞后效应的定义与影响因素滞后效应是指在流体通过密封间隙时,由于速度场非均匀分布所导致的压力梯度变化。

该效应会引起流体压力的非线性分布,从而影响密封性能。

滞后效应的大小与以下因素密切相关: 1. 后挡板开孔形状:开孔的尺寸、形状和布置方式会直接影响滞后效应的大小。

2. 流体性质:流体的黏性、密度等参数也会对滞后效应产生影响。

3. 流动速度:流体的速度与滞后效应呈正相关,流速越高,滞后效应越显著。

4. 压力差:流体的压力差也会对滞后效应产生影响,压力差越大,滞后效应越明显。

吹下效应的定义与影响因素吹下效应是指流体沿着密封壁面流动时,在密封壁面上形成的压力力线,该力线会产生一个吹下力,对插入件的密封性能产生一定影响。

吹下效应的大小与以下因素密切相关: 1. 后挡板开孔形状:开孔的位置、布置方式以及开孔尺寸会直接影响吹下效应的大小。

2. 流体性质:流体黏性、密度等参数也会对吹下效应产生影响。

3. 流动速度:流速的增加会增大吹下效应的大小,流速越高,吹下效应越显著。

4. 密封壁面结构:密封壁面的形状和材料特性也会对吹下效应产生影响。

数值研究方法数值模拟是研究和分析滞后效应与吹下效应的常用方法之一。

本研究将采用CFD (Computational Fluid Dynamics,计算流体力学)方法进行数值模拟。

具体的计算步骤如下: 1. 建立几何模型:根据实际后挡板开孔刷式密封结构的几何尺寸,利用计算机辅助设计软件建立几何模型。

2. 网格划分:将几何模型划分为网格单元,建立数值模拟计算网格。

3. 选择数值模型:根据流动特性选择适当的流动模型,如雷诺平均N-S方程、湍流模型等。

2014年刷式密封行业分析报告2014年9月目录一、行业管理 (4)1、行业主管部门和监管体制 (4)2、行业主要法律法规及政策 (4)二、刷式密封在密封行业的地位、应用领域和市场容量 (5)1、刷式密封在密封行业的地位 (5)2、刷式密封的应用领域和市场容量 (5)(1)发电厂 (6)①电厂节能领域 (6)②燃气轮机领域 (7)(2)航空军事领域 (8)①军事领域 (9)②民航领域 (10)(3)水轮机领域 (10)(4)风机领域 (11)三、进入行业的主要障碍 (12)1、技术和人才壁垒 (12)2、资金壁垒 (12)3、量身定制化生产模式和运行经验壁垒 (13)4、营销网络壁垒 (13)四、影响行业发展的有利及不利因素 (13)1、有利因素 (13)2、不利因素 (14)(1)应用市场培育及技术推广时间较长 (14)(2)高端创新型人才的缺乏 (15)五、行业特征 (16)1、上下游行业发展状况对本行业发展前景的影响 (16)(1)上游行业的影响 (16)(2)下游行业的影响 (16)2、行业的周期性、季节性特征 (17)六、行业主要企业简况 (17)1、汽轮机刷式密封竞争市场 (17)(1)美国TurbCare(被西门子收购) (18)(2)法国阿尔斯通 (18)(3)美国GE (18)2、空气预热器刷式密封竞争市场 (18)(1)英国Howden (18)(2)北京华能达 (19)(3)上海科盛 (19)一、行业管理1、行业主管部门和监管体制高速动密封行业中的动密封子行业,介于接触型动密封和非接触型动密封之间的新的分支行业。

本行业主管部门是工业和信息化部,主要负责研究提出工业发展战略,拟订工业行业规划和产业政策并组织实施;指导工业行业技术法规和行业标准的拟定;指导行业结构调整、行业体制改革、技术进步和技术改造等工作。

目前并无政府机构或协会对刷式密封技术进行实际指导与协调,上海发电设备成套设计研究院是对此项技术进行研究的机构之一,该院主要从事火电、清洁能源(核电、燃气轮机发电)、新能源三大领域的共性技术、关键技术研究,承担了国家重大成套装备300MW、600MW 火电机组的技术引进、消化吸收和优化提高等重大装备研制计划;承担了国家及上海市重大科技攻关项目500 余项;承接了发电设备行业和电力行业企业委托的科技开发项目数千项。

刷式密封结构

刷式密封结构是一种常见的密封结构,它由一组刷子和一个密封槽组成。

刷子通常由刷毛和刷杆组成,刷毛可以是金属丝、尼龙丝或其他材料制成。

密封槽则是一个凹槽,通常位于机器的外壳和内部部件之间。

刷式密封结构的优点在于它可以有效地防止灰尘、水汽和其他杂质进入机器内部,从而保护机器的内部部件。

此外,刷式密封结构还可以减少机器的噪音和振动,提高机器的工作效率和稳定性。

刷式密封结构的安装非常简单,只需要将刷子插入密封槽中即可。

在安装过程中,需要注意刷子的长度和密封槽的深度,以确保刷子能够完全覆盖密封槽,并且不会与机器内部部件发生摩擦。

刷式密封结构的维护也非常简单,只需要定期清洗刷子和密封槽即可。

在清洗过程中,可以使用清洁剂和刷子来清洁刷子和密封槽,以确保它们的清洁度和密封性。

刷式密封结构是一种简单、有效的密封结构,它可以保护机器的内部部件,减少噪音和振动,提高机器的工作效率和稳定性。

在机器的设计和制造过程中,应该考虑采用刷式密封结构来提高机器的性能和可靠性。

刷式密封结构原理及在中速磨机座密封的应用摘要:本文简述了刷式密封的结构与密封机理,刷式密封能起到很好的节流作用,消耗气流的能量,产生降压作用。

举例说明刷式密封在中速磨机座上密封中的应用,刷式密封能延长磨煤机检修周期,降低磨煤机和密封风机的单耗,提高提高了制粉系统运行的可靠性和经济性。

关键词:刷式密封结构原理中速磨机座密封应用改造某电厂2×1000MW燃煤机组,#6机机组于2008年12月20日正式投入商业运营,#7机组于2009年6月2日投入商业运营。

锅炉制粉系统磨煤机,采用北京电力设备总厂生产的ZGM133G中速辊式磨煤机。

目前磨煤机从机座密封处漏风(粉)非常严重,使磨煤机区域环境恶劣,对机组创优达标产生严重的影响。

2010年3月,利用#7机组检修期间对7D磨煤机机座上密封进行刷式密封应用改造,密封效果改善较为明显。

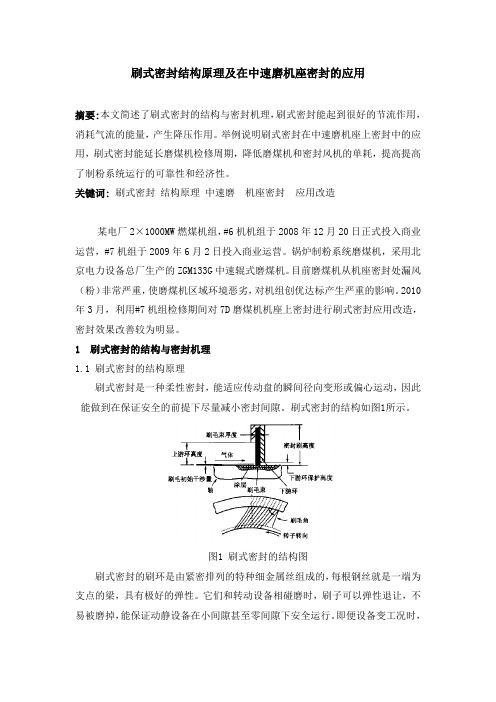

1 刷式密封的结构与密封机理1.1 刷式密封的结构原理刷式密封是一种柔性密封,能适应传动盘的瞬间径向变形或偏心运动,因此能做到在保证安全的前提下尽量减小密封间隙。

刷式密封的结构如图1所示。

图1 刷式密封的结构图刷式密封的刷环是由紧密排列的特种细金属丝组成的,每根钢丝就是一端为支点的梁,具有极好的弹性。

它们和转动设备相碰磨时,刷子可以弹性退让,不易被磨掉,能保证动静设备在小间隙甚至零间隙下安全运行。

即便设备变工况时,刷丝会跟随转动设备退让,但自己不会磨损;待转动设备稳定之后,又恢复良好的密封性能。

而传统刚性密封齿只要和转动设备碰擦就会很快磨掉,形成永久性的泄漏通道,增大了泄漏量。

实验证明,刷式密封的漏汽量是梳齿式密封的10%~20%。

1.2 刷式密封的密封机理减少间隙一直是密封技术最高的追求。

由于减少间隙就意味着减少泄漏,无论是迷宫式、蜂窝式还是刷式密封,其最终的结果无不是减少间隙。

刷式密封安装间隙甚至可以达到零间隙,这是以往所有的动密封所不能达到的,刷式密封的泄漏量仅为同轴径梳齿密封的1/5~ 1/10。

刷式密封的性能和相关应用一、什么是刷式密封在涡轮机械中,刷式密封是作为篦齿密封换代产品的身份产生的。

传统的篦齿密封是间隙密封,其泄漏量较大,造成了涡轮机的效率损失较大。

而且篦齿密封不能弹性变形,转子的膨胀及跳动都容易造成永久性的磨损,造成泄漏量的进一步加大,涡轮机的性能也因此进一步下降。

为了克服篦齿密封的这两大缺点,刷式密封的概念被提出,它不仅泄漏小而且还能允许转子的膨胀和跳动。

刷式密封的优越性能是由其特殊的结构所决定的。

图1所示是它的图1 刷式密封的结构原理图结构原理图。

它是由刷环和转子通过接触配合实现密封的,因此泄漏较小,大量试验表明,它的泄漏量只有传统篦齿密封的10-20%。

刷环由前挡板、后挡板以及压紧在两者之间的刷束通过焊接形成,而刷束是由大量的细金属丝顺着转动方向排列形成的,它在转子膨胀或跳动时能进行弹性变形,不会造成密封面的严重磨损;如转子表面有耐磨涂层则能进一步减小这种接触磨损。

因此刷式密封具有了良好的动态适应性,允许转子的膨胀和跳动。

二、刷式密封对涡轮机械的性能提高正如前说述,刷式密封的特殊结构决定了它具有泄漏低和允许转子膨胀及跳动的两大优越性,所以在对涡轮机械的效率的提高上也是相当显著的:在航空发动机中,只将一处或几处关键部位的篦齿密封用刷式密封替换,就可以将发动机的推力提高1-3%,燃油消耗率下降了3-5%;在固定式燃气轮机中,只是在高压密封处采用刷式密封,就可以使机组功率输出提高1%左右,热耗率降低0.5%左右;在蒸汽轮机中,只在动叶顶部采用刷式密封就可以获得1%左右的效率收益。

刷式密封的工程应用不仅具有较高的经济性,对于在使用中的涡轮机械的性能提高方面还具有改造所需时间少、改造成本低的优越性。

同时,刷式密封具有可靠的安全性,易于更换,维修方便,同时由于它与转子是柔性接触,因此还可以改善转子的稳定性。

三、刷式密封的安装使用刷式密封在涡轮机械中一般安装在以下几个部位:级间,轴端、叶顶部位、内部隔板和轴承腔等,一般每一级上采用1个刷封,轴端采用3-6个。

刷式密封的性能和相关应用

一、什么是刷式密封

在涡轮机械中,刷式密封是作为篦齿密封换代产品的身份产生的。

传统的篦齿密封是间隙密封,其泄漏量较大,造成了涡轮机的效率损失较大。

而且篦齿密封不能弹性变形,转子的膨胀及跳动都容易造成永久性的磨损,造成泄漏量的进一步加大,涡轮机的性能也因此进一步下降。

为了克服篦齿密封的这两大缺点,刷式密封的概念被提出,它不仅泄漏小而且还能允许转子的膨胀和跳动。

刷式密封的优越性能是由其特殊的结构所决定的。

图1所示是它的

图1 刷式密封的结构原理图

结构原理图。

它是由刷环和转子通过接触配合实现密封的,因此泄漏较小,大量试验表明,它的泄漏量只有传统篦齿密封的10-20%。

刷环由前挡板、后挡板以及压紧在两者之间的刷束通过焊接形成,而刷

束是由大量的细金属丝顺着转动方向排列形成的,它在转子膨胀或跳动时能进行弹性变形,不会造成密封面的严重磨损;如转子表面有耐磨涂层则能进一步减小这种接触磨损。

因此刷式密封具有了良好的动态适应性,允许转子的膨胀和跳动。

二、刷式密封对涡轮机械的性能提高

正如前说述,刷式密封的特殊结构决定了它具有泄漏低和允许转子膨胀及跳动的两大优越性,所以在对涡轮机械的效率的提高上也是相当显著的:在航空发动机中,只将一处或几处关键部位的篦齿密封用刷式密封替换,就可以将发动机的推力提高1-3%,燃油消耗率下降了3-5%;在固定式燃气轮机中,只是在高压密封处采用刷式密封,就可以使机组功率输出提高1%左右,热耗率降低0.5%左右;在蒸汽轮机中,只在动叶顶部采用刷式密封就可以获得1%左右的效率收益。

刷式密封的工程应用不仅具有较高的经济性,对于在使用中的涡轮机械的性能提高方面还具有改造所需时间少、改造成本低的优越性。

同时,刷式密封具有可靠的安全性,易于更换,维修方便,同时由于它与转子是柔性接触,因此还可以改善转子的稳定性。

三、刷式密封的安装使用

刷式密封在涡轮机械中一般安装在以下几个部位:级间,轴端、叶顶部位、内部隔板和轴承腔等,一般每一级上采用1个刷封,轴端采用3-6个。

另外,为了增加刷式密封使用的可靠性,一般将其与篦齿密封组合使用,即将多级篦齿中的一级用刷式密封替代。

如图2所示。

图2 刷式密封与篦齿密封的组合使用

在使用的安全性方面,目前单级刷式密封能承受最高温度为923K,最大线速度为366m/s,最大压比4.9(承压2.2MPa。

另外在耐高温和抗水汽腐蚀、接触摩擦时的脱落问题、气流冲刷下的刷丝排列有序性等方面,经过大量的工艺试验,确保了使用的安全性。

四、刷式密封的应用实例

早在1983年,英国Rolls Royce就在RB-199发动机上进行了首次成功的刷式密封试验。

1989年,该公司V2500-A1发动机成为刷式密封获取执照的第一台生产型航空发动机,之后刷式密封在世界各国生产的航空发动机中得到了广泛的运用。

刷式密封在航空发动机中的优越表现使其工程应用逐步扩展到地面涡轮机中,90年代中期英美德等国家都开始了刷式密封在地面涡轮机中应用的实验研究。

美国的GE公司已经将刷式密封成功地应用于固定式燃气轮机和汽

轮机中,到2005年为止,该公司已将刷式密封应用于70余个固定式燃气轮机中,其中有9个用于性能监测。

通过工程应用获得的刷式密封的使用位置与所得收益的对用关系见表1。

到2004年为止,GE公司已有8台具有级间、轴端、动叶顶部刷式

汽封组合的汽轮机组投入使用,其中有200MW的工业汽轮机组和900MW的大型电站汽轮机组。

通过工程应用获得的刷式密封在汽轮机中的使用位置与所得收益的对应关系见表2。

使用位置所得收益

1 高压密封件功率输出提高1%,热耗率降低0.5%

2 轴承气封出力提高0.3%,热耗率降低0.2%

3 喷嘴隔板内部气封出力提高1%,热耗率降低0.5%

表1 燃气轮机中使用刷式密封

使用位置效率收益(军用效率收益(工业

1 级间轴封0.5-1.2% 0.2-0.4%

2 动叶叶顶0.5-1.0% 0.7-1.1%

3 轴端汽封0.4-0.8% 0.4-0.8%

表2 蒸汽轮机中使用刷式密封

1999年,Tampa Eleatric Big Bend电站对其444MW的GE G2型汽轮机进行了刷式汽封改造,改造后电站测试显示,在大流量工况下,

汽轮机组出力增加了 3.6%。

由于机组在改造前的运行情况良好,因此电站将这些效率收益都归功于刷式汽封的采用。

在国内,哈尔滨汽轮机厂首先在其生产的200MW的汽轮机组上应用了刷式密封,南京汽轮电机(集团有限责任公司也与GE公司合作,在其生产的6000系列燃气轮机中采用了刷式密封。

上汽厂、东汽厂也都准备在各自生产的机组中使用刷式密封。

江西新余电厂和湖南来阳电厂已成功将刷式密封应用于哈汽厂生产的超高压

200MW汽轮机组中。

新余电厂在2000年大修期间将通流部分改造为刷式密封,运行一年后热力性能试验表明:高压部分内效率提高0.61%,中压部分内效率提高1.1%,热耗率降低31.03KJ/KWh。

机组循环效率提高0.25%左右。

来阳电厂在轴端采用了刷式汽封后,漏气量降低了70%左右。

浙江上虞电厂15MW汽轮机组在2006年2

月进行了刷式汽封的改造,机组的节能效果也相当明显,机组内效率比大修前提高3-4%。