【精品】橡胶工艺原理讲稿_第三章_补强与填充体系

- 格式:doc

- 大小:331.00 KB

- 文档页数:31

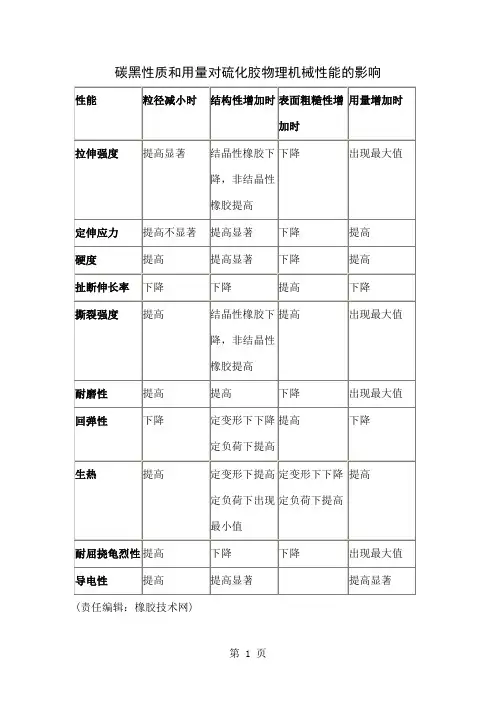

碳黑性质和用量对硫化胶物理机械性能的影响(责任编辑:橡胶技术网)炭黑的生产、分类和命名发表时间:2011-08-05 18:03 来源:未知作者:admin一.炭黑的定义(橡胶技术网)炭黑是由许多烃类物质(固态、液态或气态)经不完全燃烧或裂解生成的。

它主要由碳元素组成,其微晶具有准石墨结构,且呈同心取向,其粒子是近乎球形的粒子,而这些粒子大都熔结成聚集体。

二.炭黑的分类炭黑是橡胶工业的主要补强剂。

为适应橡胶工业的发展要求,人们开发了五十余种规格牌号的炭黑。

以前炭黑分类有按制法分,也有按作用分,后来发展了ASTM-1765这种新的分类方法。

这种方法的出现结束了以前分类混乱、缺乏科学表征炭黑的状况,但其缺点是没有反映出炭黑的结构度。

炭黑的几种分类方法分述如下。

1.按制造方法分(1)接触法炭黑:接触法炭黑,其中包括槽法炭黑、滚筒法炭黑和圆盘法炭黑。

槽法炭黑转化率大约为5%。

其特点是含氧量大(平均可达3%),呈酸性,灰分较少(一般低于0.1%)。

(2)炉法炭黑:炉法炭黑的特点是含氧量少(约1%),呈碱性,灰分较多(一般为0.2%~0.6%),这可能是由于水冷时水中矿物质带来的。

(3)热裂法炭黑:转化率30%~47%。

炭黑粒子粗大,补强性低,含氧量低(不到0.2%),含碳量达99%以上。

(4)新工艺炭黑:新工艺炭黑的聚集体较均匀,分布较窄,着色强度比传统的高十几个单位,形态较开放,表面较光滑。

N375、N339、N352、N234、N299等均为新工艺炭黑。

2.按作用分:硬质炭黑:粒径在40nm以下,补强性高的炭黑,如超耐磨、中超耐磨、高耐磨炭黑等。

软质炭黑:粒径在40nm以上,补强性低的炭黑,如半补强炭黑、热裂法炭黑等。

这种分类方法比较粗略,主要是根据炭黑的性质及对橡胶的补强效果来分类命名的。

3.按ASTM标准分类我国在80年代开始采用美国ASTM-1765-81分类命名法。

该命名法由四个字组成,第一个符号为N或S,代表硫化速度。

橡胶的补强与填充

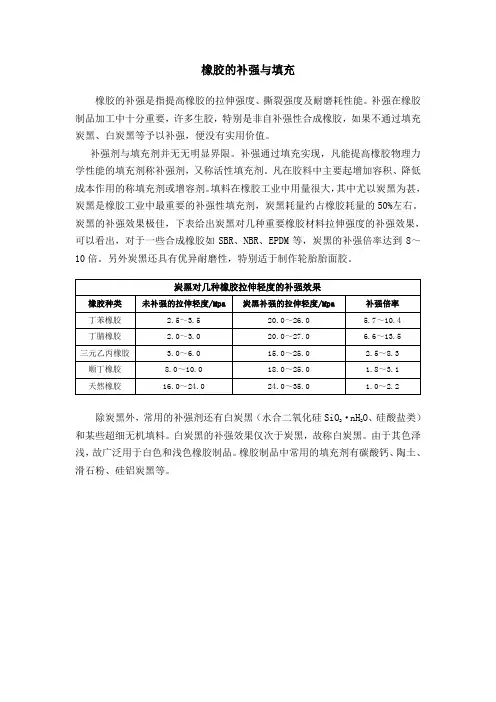

橡胶的补强是指提高橡胶的拉伸强度、撕裂强度及耐磨耗性能。

补强在橡胶制品加工中十分重要,许多生胶,特别是非自补强性合成橡胶,如果不通过填充炭黑、白炭黑等予以补强,便没有实用价值。

补强剂与填充剂并无无明显界限。

补强通过填充实现,凡能提高橡胶物理力学性能的填充剂称补强剂,又称活性填充剂。

凡在胶料中主要起增加容积、降低成本作用的称填充剂或增容剂。

填料在橡胶工业中用量很大,其中尤以炭黑为甚,炭黑是橡胶工业中最重要的补强性填充剂,炭黑耗量约占橡胶耗量的50%左右。

炭黑的补强效果极佳,下表给出炭黑对几种重要橡胶材料拉伸强度的补强效果,可以看出,对于一些合成橡胶如SBR、NBR、EPDM等,炭黑的补强倍率达到8~10倍。

另外炭黑还具有优异耐磨性,特别适于制作轮胎胎面胶。

除炭黑外,常用的补强剂还有白炭黑(水合二氧化硅SiO

2·nH

2

O、硅酸盐类)

和某些超细无机填料。

白炭黑的补强效果仅次于炭黑,故称白炭黑。

由于其色泽浅,故广泛用于白色和浅色橡胶制品。

橡胶制品中常用的填充剂有碳酸钙、陶土、滑石粉、硅铝炭黑等。

《橡胶工艺原理》讲稿绪论一.橡胶材料的特点1.高弹性:弹性模量低,伸长变形大,有可恢复的变形,并能在很宽的温度(-5 0~15 0°C)范用内保持弹性。

2.粘弹性:橡胶材料在产生形变和恢复形变时受温度和时间的影响,表现有明显的应力松弛和蠕变现象,在震动或交变应力作用下,产生滞后损失。

3.电绝缘性:橡胶和塑料一样是电绝缘材料。

4.有老化现象:如金属腐蚀、木材腐朽、岩石风化一样,橡胶也会因为环境条件的变化而产生老化现象,使性能变坏,寿命下降。

5.必须进行硫化才能使用,热塑性弹性体除外。

6.必须加入配合剂。

其它如比重小、硬度低、柔软性好、气密性好等特点,都属于橡胶的宝贵性能。

表征橡胶物理机械性能的指标:1 •拉伸强度:又称扯断强度、抗张强度,指试片拉伸至断裂时单位断而上所承受的负荷,单位为兆帕(MPa),以往为公斤力/平方厘米(kg f/cm2)o2•定伸应力:旧称定伸强度,指试样彼拉伸到一立长度时单位而积所承受的负荷。

计量单位同拉伸强度。

常用的有100%. 30 0 %和5 00%泄伸应力。

它反映的是橡胶抵抗外力变形能力的高低。

3.撕裂强度:将特殊试片(带有割口或直角形)撕裂时单位厚度所承受的负荷,表示材料的抗撕裂性,单位为kN/mo4.伸长率:试片拉断时,伸长部分与原长度之比叫作伸长率;用百分比表示。

5.永久变形:试样拉伸至断裂后,标距伸长变形不可恢复部分占原始长度的百分比。

在解除了外力作用并放置一定时间(一般为3分钟),以%表示。

6.回弹性:又称冲击弹性,指橡胶受冲击之后恢复原状的能力,以%表示。

7・硬度:表示橡胶抵抗外力压入的能力,常用邵尔硬度讣测立。

橡胶的硬度范用一般在20~1 00之间,单位为邵氏A。

二.关于橡胶的几个概念1.橡胶:世界上通用的橡胶的定义引自美国的国家标准ASTM-D15 6 6(Ame rica Society o f Test andMate r ia 1 )«定义如下:橡胶是一种材料,它在大的变形下能迅速而有力地恢复其变形,能够被改性(硫化)。

橡胶填料的补强与填充!填料是橡胶工业的主要原料之一,属粉体材料。

填料用量相当大,几乎与橡胶本身用量相当。

含有填料的橡胶是一种多相材料。

填料能赋与橡胶许多宝贵的性能。

例如,大幅度提高橡胶的力学性能,使橡胶具有磁性、导电性、阻燃性、彩色等特殊的性能,使橡胶具有好的加工性能,降低成本等作用。

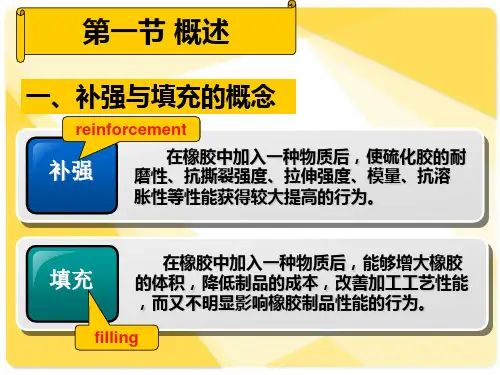

何谓补强与填充?补强:在橡胶中加入一种物质后,使硫化胶的耐磨性、抗撕裂强度、拉伸强度、模量、抗溶胀性等性能获得较大提高的行为。

凡具有这种作用的物质称为补强剂。

填充:在橡胶中加入一种物质后,能够提高橡胶的体积,降低橡胶制品的成本,改善加工工艺性能,而又不明显影响橡胶制品性能的行为。

凡具有这种能力的物质称之为填充剂。

最常用的填充剂主要是无机填料。

如陶土、碳酸钙、滑石粉、硅铝炭黑等。

炭黑是橡胶工业中最重要的补强性填料。

可以毫不夸张地说,没有炭黑工业便没有现代蓬勃发展的橡胶工业。

炭黑耗量约占橡胶耗量的一半。

当然,对某一种填料往往是两种作用兼有,其中一种作用为主,例如陶土加到SBR中,主要是填充作用,但也有一定的补强作用。

许多无机填料主要来源于矿物,价格较低,它们的应用范围也越来越广泛。

在橡胶工业中它们的用量几乎达到了与炭黑相当的程度。

特别是近来无机填料表面改性技术的研究与应用,使无机填料的应用领域更加广泛。

橡胶工业习惯把补强作用的炭黑等称为补强剂,把基本无补强作用的无机填料称为填充剂,这是按作用分类。

填料按不同方法分类如下:选用填料的方法根据上述三个原则,首先选大类。

例如先要决定用粉体填料还是用短纤维;用黑色的还是用浅色的;用一般的还是用特殊性能的等。

接下来选品种。

例如在红色天然橡胶内胎中选用填充剂,因为要做成红色的,所以选用白色填料,价格便宜的CaCO3较好。

因为内胎强伸性能不能太低,特别要求气密性.故不能用太粗的,应选用轻质的CaCO3 。

1、选用填料的原则调料的选用应注意以下原则:符合填充胶料或橡胶制品物理力学性能和成品最终使用性能的要求;符合填充胶料或橡胶制品加工工艺性能的要求;成本要求和其来源稳定等其他实用要求。

橡胶⼯艺原理讲稿第三章补强与填充体系第三章补强与填充体系§3-1 绪论填料是橡胶⼯业的主要原料之⼀,它能赋予橡胶许多优异的性能。

例如,⼤幅度提⾼橡胶的⼒学性能,使橡胶具有磁性、导电性、阻燃性、彩⾊等特殊的性能,赋予橡胶良好的加⼯性能,降低成本等。

⼀.何谓补强与填充?补强:在橡胶中加⼊⼀种物质后,使硫化胶的耐磨性、抗撕裂强度、拉伸强度、模量、抗溶胀性等性能获得较⼤提⾼的⾏为。

凡具有这种作⽤的物质称为补强剂。

填充:在橡胶中加⼊⼀种物质后,能够提⾼橡胶的体积,降低橡胶制品的成本,改善加⼯⼯艺性能,⽽⼜不明显影响橡胶制品性能的⾏为。

凡具有这种能⼒的物质称之为填充剂。

⼆.填料的分类填料的品种繁多,分类⽅法不⼀。

填料按不同⽅法分类如下:(1)按作⽤分补强剂:炭⿊、⽩炭⿊、某些超细⽆机填料等。

填充剂:陶⼟、碳酸钙、胶粉、⽊粉等。

(2)按来源分有机填充剂:炭⿊、果壳粉、软⽊粉、⽊质素、煤粉、树脂等。

⽆机填充剂:陶⼟、碳酸钙、硅铝炭⿊等。

(3)按形状分粒状:炭⿊及绝⼤多数⽆机填料。

纤维状:⽯棉、短纤维、碳纤维、⾦属晶须等。

三.橡胶补强与填充的历史与发展橡胶⼯业中填料的历史⼏乎和橡胶的历史⼀样长。

在Spanish时代亚马逊河流域的印第安⼈就懂得在胶乳中加⼊⿊粉,当时可能是为了防⽌光⽼化。

后来制作胶丝时曾⽤滑⽯粉作隔离剂。

在Hancock发明混炼机后,常在橡胶中加⼊陶⼟、碳酸钙等填料。

1904年,S. C. Mote⽤炭⿊使橡胶的强度提⾼到28.7MPa,但当时并未引起⾜够的重视。

在炭⿊尚未成为有效补强剂前,⼈们⽤氧化锌作补强剂。

⼀段时间后,⼈们才重视炭⿊的补强作⽤。

我国是世界上⽣产炭⿊最早的国家。

1864年美国开始研制炭⿊。

1872年世界才实现⼯业规模的炭⿊⽣产。

炭⿊的补强性不仅使它得到⼴泛的应⽤,⽽且也促进了汽车⼯业的发展。

⼆战前槽⿊占统治地位,50年代后⽤炉⿊代替槽⿊、灯烟炭⿊,炉⿊⽣产满⾜了轮胎⼯业发展的要求。

1、名词解释:补强:指能使橡胶的拉伸强度、撕裂强度及耐磨耗性同时获得明显提高的作用。

填充:起增大体积、降低成本、改善加工工艺性能作用。

填料的一次结构和聚集体:聚集体尺寸、形状和表面等影响填充橡胶的性能。

包容胶:在炭黑聚集体链枝状结构中屏蔽(包藏)的那部分橡胶,又称为吸留橡胶。

吸留橡胶:同上炭黑结合胶:也称炭黑凝胶,指炭黑混炼胶中不能被它的良溶剂溶解的那部分橡胶。

炭黑凝胶:指炭黑混炼胶中不能被它的良溶剂溶解的那部分橡胶。

应力软化效应:一定试验条件下,将硫化胶拉伸至给定伸长比,去掉应力,恢复,循环操作,则每次拉伸到同样伸长比所需应力都比前一次低,每次曲线都在前一次的下面。

填料的结构化效应:结构化随胶料停放时间延长而增加,严重的到失去加工性以至于报废。

橡胶补强的大分子链滑动学说:(炭黑粒子表面的活性不均一,有少量强的活性点以及一系列的能量不同的吸附点。

)吸附在炭黑表面上的橡胶链可以有各种不同的结合能量,有多数弱的范德瓦尔斯力的吸附以及少量的化学吸附。

吸附的橡胶链段在应力作用下会滑动伸长。

2、问答题:(1) 填料的分类及其在橡胶中的主要作用。

填料分类:填料可赋予橡胶补强、增容和特殊功能(2) 炭黑的分类、结构与性能。

a.按制法分:接触法炭黑(槽法炭黑)、炉法炭黑、热裂法炭黑、新工艺炭黑b.按作用分:硬质炭黑、软质炭黑c.按ASTM-1765 标准分类:N -正常硫化速度、S -硫化速度慢结构层次:碳原子→碳核(六边形)→层面→微晶→粒子→聚集体性能:粒径越细,混炼越困难,吃料慢,生热高,分散越困难。

(3) 白炭黑、陶土和碳酸钙的分类、结构与性能。

白炭黑由制备可分两种:气相法和沉淀法。

结构:主要组成是二氧化硅,是无定形的链枝状聚集体。

性能:1、与胶料混炼时,白炭黑趋于二次附聚,对橡胶的亲和性远低于炭黑,且粒子越细,越难分散。

2、白炭黑补强橡胶具有撕裂强度高、绝缘性好、生热低。

陶土按补强效果可分为硬质陶土和软质陶土,硬质陶土略有补强性,软质陶土没有。

(塑料橡胶材料)橡胶工艺原理讲稿橡胶工艺原理讲稿《橡胶工艺原理》讲稿绪论一.橡胶材料的特点1.高弹性:弹性模量低,伸长变形大,有可恢复的变形,并能在很宽的温度(-50~150℃)范围内保持弹性。

2.粘弹性:橡胶材料在产生形变和恢复形变时受温度和时间的影响,表现有明显的应力松弛和蠕变现象,在震动或交变应力作用下,产生滞后损失。

3.电绝缘性:橡胶和塑料一样是电绝缘材料。

4.有老化现象:如金属腐蚀、木材腐朽、岩石风化一样,橡胶也会因为环境条件的变化而产生老化现象,使性能变坏,寿命下降。

5.必须进行硫化才能使用,热塑性弹性体除外。

6.必须加入配合剂。

其它如比重小、硬度低、柔软性好、气密性好等特点,都属于橡胶的宝贵性能。

表征橡胶物理机械性能的指标:1.拉伸强度:又称扯断强度、抗张强度,指试片拉伸至断裂时单位断面上所承受的负荷,单位为兆帕(MPa),以往为公斤力/平方厘米(kgf/cm2)。

2.定伸应力:旧称定伸强度,指试样被拉伸到一定长度时单位面积所承受的负荷。

计量单位同拉伸强度。

常用的有100%、300%和500%定伸应力。

它反映的是橡胶抵抗外力变形能力的高低。

3.撕裂强度:将特殊试片(带有割口或直角形)撕裂时单位厚度所承受的负荷,表示材料的抗撕裂性,单位为kN/m。

4.伸长率:试片拉断时,伸长部分与原长度之比叫作伸长率;用百分比表示。

5.永久变形:试样拉伸至断裂后,标距伸长变形不可恢复部分占原始长度的百分比。

在解除了外力作用并放置一定时间(一般为3分钟),以%表示。

6.回弹性:又称冲击弹性,指橡胶受冲击之后恢复原状的能力,以%表示。

7.硬度:表示橡胶抵抗外力压入的能力,常用邵尔硬度计测定。

橡胶的硬度范围一般在20~100之间,单位为邵氏A。

二.关于橡胶的几个概念1.橡胶:世界上通用的橡胶的定义引自美国的国家标准ASTM-D1566(America Society of Test and Material)。

《橡胶工艺原理》讲稿1.12.23.3在解除了外力作用并放置一定时间一般为分钟以表示,橡胶的硬度范围一般在之间单位为邵氏,改性的橡胶即硫化胶不溶解但能溶胀,一般由线型大分子或带有支链的线型大分子构成可以溶于有机溶剂。

《橡胶工艺原理》讲稿2017-08-05 21:07:47 | #1楼《橡胶工艺原理》讲稿绪论一.橡胶材料的特点1.高弹性:弹性模量低,伸长变形大,有可恢复的变形,并能在很宽的温度(-50~150℃)范围内保持弹性。

2.粘弹性:橡胶材料在产生形变和恢复形变时受温度和时间的影响,表现有明显的应力松弛和蠕变现象,在震动或交变应力作用下,产生滞后损失。

3.电绝缘性:橡胶和塑料一样是电绝缘材料。

4.有老化现象:如金属腐蚀、木材腐朽、岩石风化一样,橡胶也会因为环境条件的变化而产生老化现象,使性能变坏,寿命下降。

5.必须进行硫化才能使用,热塑性弹性体除外。

6.必须加入配合剂。

其它如比重孝硬度低、柔软性好、气密性好等特点,都属于橡胶的宝贵性能。

表征橡胶物理机械性能的指标:1.拉伸强度:又称扯断强度、抗张强度,指试片拉伸至断裂时单位断面上所承受的负荷,单位为兆帕(MPa),以往为公斤力/平方厘米(kgf/cm2)。

2.定伸应力:旧称定伸强度,指试样被拉伸到一定长度时单位面积所承受的负荷。

计量单位同拉伸强度。

常用的有100%、300%和500%定伸应力。

它反映的是橡胶抵抗外力变形能力的高低。

3.撕裂强度:将特殊试片(带有割口或直角形)撕裂时单位厚度所承受的负荷,表示材料的抗撕裂性,单位为kN/m。

4.伸长率:试片拉断时,伸长部分与原长度之比叫作伸长率;用百分比表示。

5.永久变形:试样拉伸至断裂后,标距伸长变形不可恢复部分占原始长度的百分比。

在解除了外力作用并放置一定时间(一般为3分钟),以%表示。

6.回弹性:又称冲击弹性,指橡胶受冲击之后恢复原状的能力,以%表示。

7.硬度:表示橡胶抵抗外力压入的能力,常用邵尔硬度计测定。

第三章补强与填充体系§3-1绪论填料是橡胶工业的主要原料之一,它能赋予橡胶许多优异的性能。

例如,大幅度提高橡胶的力学性能,使橡胶具有磁性、导电性、阻燃性、彩色等特殊的性能,赋予橡胶良好的加工性能,降低成本等。

一.何谓补强与填充?补强:在橡胶中加入一种物质后,使硫化胶的耐磨性、抗撕裂强度、拉伸强度、模量、抗溶胀性等性能获得较大提高的行为。

凡具有这种作用的物质称为补强剂。

填充:在橡胶中加入一种物质后,能够提高橡胶的体积,降低橡胶制品的成本,改善加工工艺性能,而又不明显影响橡胶制品性能的行为。

凡具有这种能力的物质称之为填充剂。

二.填料的分类填料的品种繁多,分类方法不一.填料按不同方法分类如下:(1)按作用分补强剂:炭黑、白炭黑、某些超细无机填料等。

填充剂:陶土、碳酸钙、胶粉、木粉等。

(2)按来源分有机填充剂:炭黑、果壳粉、软木粉、木质素、煤粉、树脂等。

无机填充剂:陶土、碳酸钙、硅铝炭黑等.(3)按形状分粒状:炭黑及绝大多数无机填料。

纤维状:石棉、短纤维、碳纤维、金属晶须等.三.橡胶补强与填充的历史与发展橡胶工业中填料的历史几乎和橡胶的历史一样长。

在Spanish时代亚马逊河流域的印第安人就懂得在胶乳中加入黑粉,当时可能是为了防止光老化。

后来制作胶丝时曾用滑石粉作隔离剂。

在Hancock发明混炼机后,常在橡胶中加入陶土、碳酸钙等填料。

1904年,S.C.Mote用炭黑使橡胶的强度提高到28.7MPa,但当时并未引起足够的重视。

在炭黑尚未成为有效补强剂前,人们用氧化锌作补强剂。

一段时间后,人们才重视炭黑的补强作用。

我国是世界上生产炭黑最早的国家。

1864年美国开始研制炭黑。

1872年世界才实现工业规模的炭黑生产。

炭黑的补强性不仅使它得到广泛的应用,而且也促进了汽车工业的发展。

二战前槽黑占统治地位,50年代后用炉黑代替槽黑、灯烟炭黑,炉黑生产满足了轮胎工业发展的要求。

70年代在炉黑生产工艺基础上进行改进,又出现了新工艺炭黑.这种炭黑的特点是在比表面积和传统炭黑相同的条件下,耐磨性提高了5%~20%,进一步满足了子午线轮胎的要求。

美国大陆碳公司在八十年代末开发生产出低滚动阻力炭黑,即LH10、LH20、LH30等,其拉伸和耐磨性能相当于N110、N220、N330的水平,但生热低、弹性高。

德国德固萨公司也开发出新一代低滚动阻力炭黑,称之为“转化炭黑”。

牌号有EB118、EB122、EB111和EB123。

特点是:物理化学性能与常规炭黑相似,但着色强度低,聚集体大小分布宽,这样不仅可以减小滚动阻力,而且不会改变其耐磨性和对湿路面的抗滑性。

据统计,1998年我国炭黑企业约80家,总的年生产能力约800kt,全国炭黑产量为570kt。

1997年国外炭黑总产量为5959kt。

1939年首次生产了硅酸钙白炭黑,1950年发明了二氧化硅气相法白炭黑,近年来无机填料的发展也很快,主要表现在粒径微细化、表面活性化、结构形状多样化三方面。

从填料来源看对工业废料的综合利用加工制造填料发展也较快。

四.本章内容与要求:1.炭黑的生产、分类与命名(了解)2.炭黑的组成与结构(掌握)3.炭黑的物理和化学性质(掌握)4.炭黑对橡胶的补强作用(掌握)5.炭黑对橡胶工艺性能的影响(掌握)6.炭黑的补强机理(了解)7.白炭黑的补强(掌握)8.短纤维的补强(了解)9.矿质填料的表面活化与偶联剂(掌握)五.本章主要参考书:1.橡胶化学与物理,第十章2.ScienceandTechnologyofRubber,Chapt.8.3.炭黑,J.B.道奈等著,王梦蛟等译,化工出版社.4.弹性体的力学改性§3—2炭黑的生产、分类和命名一.炭黑的定义炭黑是由许多烃类物质(固态、液态或气态)经不完全燃烧或裂解生成的。

它主要由碳元素组成,其微晶具有准石墨结构,且呈同心取向,其粒子是近乎球形的粒子,而这些粒子大都熔结成聚集体.二.炭黑的分类炭黑是橡胶工业的主要补强剂。

为适应橡胶工业的发展要求,人们开发了五十余种规格牌号的炭黑。

以前炭黑分类有按制法分,也有按作用分,后来发展了ASTM-1765这种新的分类方法。

这种方法的出现结束了以前分类混乱、缺乏科学表征炭黑的状况,但其缺点是没有反映出炭黑的结构度。

炭黑的几种分类方法分述如下。

1.按制造方法分(1)接触法炭黑:接触法炭黑,其中包括槽法炭黑、滚筒法炭黑和圆盘法炭黑。

槽法炭黑转化率大约为5%.其特点是含氧量大(平均可达3%),呈酸性,灰分较少(一般低于0.1%)。

(2)炉法炭黑:炉法炭黑的特点是含氧量少(约1%),呈碱性,灰分较多(一般为0.2%~0.6%),这可能是由于水冷时水中矿物质带来的。

(3)热裂法炭黑:转化率30%~47%.炭黑粒子粗大,补强性低,含氧量低(不到0。

2%),含碳量达99%以上。

(4)新工艺炭黑:新工艺炭黑的聚集体较均匀,分布较窄,着色强度比传统的高十几个单位,形态较开放,表面较光滑。

N375、N339、N352、N234、N299等均为新工艺炭黑。

2.按作用分:硬质炭黑:粒径在40nm以下,补强性高的炭黑,如超耐磨、中超耐磨、高耐磨炭黑等.软质炭黑:粒径在40nm以上,补强性低的炭黑,如半补强炭黑、热裂法炭黑等。

这种分类方法比较粗略,主要是根据炭黑的性质及对橡胶的补强效果来分类命名的。

3.按ASTM标准分类我国在80年代开始采用美国ASTM—1765-81分类命名法。

该命名法由四个字组成,第一个符号为N或S,代表硫化速度。

其中N表示正常硫化速度;而S表示硫化速度慢。

N及S符号后有三个数,第一位数表示炭黑的平均粒径范围;第二位和第三位数无明确意义,代表各系列中不同牌号间的区别。

其粒径按电镜法测得的数据划分为10个范围,橡胶用炭黑粒径范围在11—500nm之间,表3—2是橡胶用炭黑的分类命名。

表3-2橡胶用炭黑粒径分类ASTM 系列粒径范围nm典型炭黑品种ASTM名称英文缩写中文名称1~10N100 11~19 N110 SAF 超耐磨炉黑N200 20~25 N220 ISAF 中超耐磨炉黑N300 26~30 N330 HAF 高耐磨炉黑N400 31~39 N472 XCF 特导电炉黑N500 40~48 N550 FEF 快压出炉黑N600 49~60 N660 GPF 通用炉黑N700 61~100 N765 SRF-HS 高结构半补强炉黑N800 101~200 N880 FT 细粒子热裂法炭黑N900 201~500 N990 MT 中粒子热裂法炭黑S200 20~25 S212 ISAF—LS-SC 代槽炉黑(中超耐磨炉黑型)S300 26~30 S315 HAF-LS—SC 代槽炉黑(超耐磨炉黑型)§3—3炭黑的性质炭黑的粒径(或比表面积)、结构性和表面活性,一般认为是炭黑的三大基本性质,通常称为补强三要素一.炭黑的粒径或比表面积1.炭黑的粒径及分布炭黑的粒径是指单颗炭黑或聚集体中粒子的粒径大小,单位常为nm 。

通常用平均粒径来表示炭黑的粒子大小,炭黑工业常用的平均粒径有算术平均粒径和表面平均粒径两种。

算术平均粒径n d ,是一种最常用的平均粒径:i hi ii hi in f df dNd ∑∑====1*11(3-1)表面平均直径S d 有时也称为几何平均直径,它的定义如下:∑∑=2*3*ii i i Sd fd f d (3-2)表面平均直径常大于算术平均直径,它与粒径分布大小有关,故可用S d /n d 的比值判断炭黑粒径的分散程度,比值越小,粒径分布越窄,反之则越宽。

粒径分散程度对补强作用有一定影响,一般希望分布窄些好.2.炭黑的比表面积及空隙度(1)比表面积炭黑表面积是指单位质量或单位体积(真实体积)中炭黑粒子的总表面积,单位为m 2/g 或m 2/cm 3。

炭黑的比表面积有外表面积(光滑表面)、内表面积(孔隙表面积)和总表面积(外表面积和内表面积之和)之分.设S 为单位质量炭黑的比表面积(m 2/g),ρ为密度(g/cm 3)。

对于球形粒子,则S 与s d 有下列关系:SS Sd d d S ρπρπ66132==(3-3)(2)空隙度(表面粗糙程度)表面粗糙度是指炭黑粒子在形成过程中,因粒子表面发生氧化侵蚀所形成的孔洞的多少,即氧化程度。

这是由于碳氢化合物高温燃烧裂解时,炭黑成粒过程伴随有剧烈氧化作用所致。

炭黑粒子的表面粗糙度可用表面粗糙度系数K 来表征,即用BET 法测得的总比表面积与用CTAB 法测得的外比表面积之比值。

3。

比表面积的测定方法(1)用电子显微镜测定贪黑的粒径及比表面积 (2)BET 法测定炭黑的比表面积 (3)碘吸附测定比表面积(4)大分子表面活性剂吸附法测比表面积 (5)测定炭黑比表面积的其它方法二.炭黑的结构(一)炭黑的微观结构1.石墨的微观结构炭黑的微晶结构属于石墨晶类型,石墨晶格中碳原子有很小的对称结构。

2.炭黑的微观结构炭黑是准石墨晶体,所以不象石墨晶体那样整齐排列,且晶体中平行层面间距稍大于石墨晶体,层面间距C为7.0Å左右(石墨晶体的C为6.70Å,C值是两倍层面间距)。

各层面有不规则排列.3~5个层面组成一个微晶体。

3.炭黑的石墨化尽管炭黑聚集体是准石墨晶体,但它的结晶很不完整,晶体小,缺陷多,甚至有的炭黑中还有单个层面及无定形碳存在。

与石墨相比,炭黑平行层面间的距离较大,且排列不规整,将炭黑在没有氧的情况下加热到1000℃以上,则炭黑微晶尺寸会逐渐增加,而层面距离则减小,即提高了微晶结构的规整性.当温度升高至2700℃时,炭黑则转变成石墨。

炭黑石墨化之后,粒子直径和结构形态无大变化,只是微晶的尺寸变大,化学活性下降,与橡胶的结合能力下降,补强能力下降.(二)炭黑的结构度炭黑的结构度是指炭黑链枝结构的发达程度。

炭黑的结构性通常是指炭黑的一次结构,但也含二次结构的问题.1.炭黑的一次结构炭黑的一次结构就是聚集体,又称为基本聚熔体或原生结构,它是炭黑的最小结构单元。

通过电子显微镜可以观察到这种结构.这种结构在橡胶的混炼及加工过程中,除小部分外,大部分被保留,所以可视其为在橡胶中最小的分散单位,所以又称为炭黑的稳定结构。

这种一次结构对橡胶的补强及工艺性能有着本质的影响.2.炭黑的二次结构炭黑的二次结构又称为附聚体、凝聚体或次生结构,它是炭黑聚集体间以范德华力相互聚集形成的空间网状结构,这种结构不太牢固,在与橡胶混炼时易被碾压粉碎称为聚集体。

炭黑的结构性与炭黑的品种及生产方法有关,采用高芳香烃油类生产的高耐磨炉黑,有较高的结构性;瓦斯槽黑只有2~3个粒子熔聚在一起;而热裂法炭黑几乎没有熔聚现象,其粒子呈单个状态存在。

所以一般将炭黑结构性分为低结构、正常结构和高结构三种。