机床夹具设计步骤和实例

- 格式:docx

- 大小:506.48 KB

- 文档页数:18

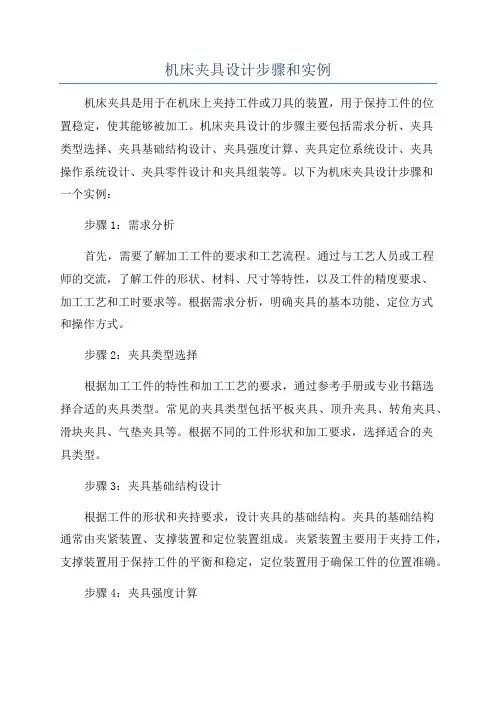

机床夹具设计步骤和实例机床夹具是用于在机床上夹持工件或刀具的装置,用于保持工件的位置稳定,使其能够被加工。

机床夹具设计的步骤主要包括需求分析、夹具类型选择、夹具基础结构设计、夹具强度计算、夹具定位系统设计、夹具操作系统设计、夹具零件设计和夹具组装等。

以下为机床夹具设计步骤和一个实例:步骤1:需求分析首先,需要了解加工工件的要求和工艺流程。

通过与工艺人员或工程师的交流,了解工件的形状、材料、尺寸等特性,以及工件的精度要求、加工工艺和工时要求等。

根据需求分析,明确夹具的基本功能、定位方式和操作方式。

步骤2:夹具类型选择根据加工工件的特性和加工工艺的要求,通过参考手册或专业书籍选择合适的夹具类型。

常见的夹具类型包括平板夹具、顶升夹具、转角夹具、滑块夹具、气垫夹具等。

根据不同的工件形状和加工要求,选择适合的夹具类型。

步骤3:夹具基础结构设计根据工件的形状和夹持要求,设计夹具的基础结构。

夹具的基础结构通常由夹紧装置、支撑装置和定位装置组成。

夹紧装置主要用于夹持工件,支撑装置用于保持工件的平衡和稳定,定位装置用于确保工件的位置准确。

步骤4:夹具强度计算根据夹具类型和加工工件的特性,计算夹具的强度。

夹具的强度计算包括静态强度和动态强度两个方面。

静态强度主要考虑夹具在夹持工件时的受力情况,包括切削力、惯性力等;动态强度主要考虑夹具在工件加工过程中的振动和冲击力,保证夹具结构能够承受夹持工件时的各种力。

步骤5:夹具定位系统设计根据工件的定位要求,设计夹具的定位系统。

夹具的定位系统应能够满足工件的精度要求,并确保工件的位置准确。

定位系统常采用定位销、定位块等形式,根据工件的形状和加工特点选择合适的定位方式。

步骤6:夹具操作系统设计根据夹具的使用要求,设计夹具的操作系统。

夹具的操作系统主要包括夹紧装置的控制方式和操作机构的设计。

根据夹紧力的大小和控制精度的要求,选择合适的液压夹紧系统或气动夹紧系统。

步骤7:夹具零件设计根据夹具的基础结构、定位系统和操作系统的设计要求,设计夹具的各个零件。

机床夹具设计实例机床夹具是用于固定和定位工件的装置,用于加工过程中保证工件的稳定性和精确性。

下面介绍一个机床夹具设计的实例。

设计背景:工厂需要生产一种特殊型号的零件,该零件具有复杂的形状和尺寸要求。

为了满足零件的加工需求,设计了一款多功能机床夹具。

设计思路:1.确定工件特点:首先,需要对待加工的零件进行分析,了解其特点。

该零件较长,且具有多个复杂的曲面和孔洞,同时需要保证加工的精度和效率。

2.设计夹具结构:根据对工件的分析,制定夹具结构设计方案。

考虑到零件的形状复杂,需要设计一个多功能的夹具,可以在同一个夹具上完成多道工序的加工,提高加工效率。

夹具结构包括底座、夹持部件和定位部件。

3.设计固定夹持部件:设计固定夹持部件来夹持工件,保证工件的稳定性。

根据零件的形状和尺寸要求,设计了多个夹持点,分布在不同的夹持面上。

夹持部件采用可调式夹持方式,根据工件尺寸进行调节,确保夹持力均匀分布,避免工件变形。

4.设计定位部件:设计定位部件用来确保工件在夹持过程中的正确定位,以保证加工精度。

根据零件的特点,设计了多个定位销和定位块,与工件上的定位孔和定位台配合使用,确保工件的位置和姿态准确无误。

5.考虑工艺要求:考虑到零件加工的要求,设计了适合加工该零件的加工工艺。

在夹具上加装刀具支撑和冷却装置,以确保加工过程中的稳定性和切削效果。

6.进行夹具的综合性能检验:对设计出的机床夹具进行综合性能检验。

测试夹具对工件的夹持力和定位精度,检测夹具的刚性和稳定性。

根据测试结果对夹具进行调整和改进,以达到设计要求。

该机床夹具设计实例充分考虑了工件的特点和加工要求,通过综合运用夹持和定位原理,设计了满足复杂形状零件加工需求的多功能机床夹具。

设计过程中注重夹持力的均匀分布和定位的准确性,以满足零件加工的精度和效率要求。

在设计完成后进行了综合性能检验,确保夹具的稳定性和可靠性。

典型机床夹具设计导言:机床是一种用于加工金属材料的设备,而夹具则是用于固定工件以便进行加工的装置。

夹具的设计对于提高加工效率、保证加工质量具有重要意义。

在本文中,我将详细说明典型机床夹具的设计要点和流程。

一、夹具设计的基本原理1.根据工件形状确定夹具类型:夹具类型可以分为夹持式夹具和定位式夹具两种。

夹持式夹具是通过夹紧力将工件固定在工作台上,而定位式夹具则是通过夹紧力和力矩将工件在工作台上定位。

2.确定夹具夹持点和定位点:夹具夹持点是指夹具夹持工件的位置,定位点是夹具将工件定位在工作台上的位置。

对于复杂形状的工件,夹持点和定位点的确定需要考虑工件的刚性和稳定性。

3.设计夹具夹持和定位元件:夹具夹持和定位元件是夹具中用于夹持和定位工件的部件。

夹持元件一般包括夹爪、夹头和夹具床身等,而定位元件则包括定位销、定位块和工作台等。

二、典型机床夹具设计要点1.确定夹具夹持方式和原理:根据工件的形状和加工要求,选择合适的夹持方式和夹持原理。

常用的夹持方式有机械夹持、气动夹持和液压夹持等。

2.考虑夹具的可靠性和稳定性:夹具设计要考虑夹具在加工过程中的可靠性和稳定性。

夹具的夹持力应该足够强,以确保工件在加工过程中不会发生位移或变形。

3.考虑夹具的操作便利性:夹具的设计还应考虑操作的便利性。

夹具的结构要简单,易于调整和操作。

夹具上的操作手柄和调节螺母等部件应该方便操作人员进行调整和操作。

4.考虑夹具的生产成本:夹具的设计还应考虑生产成本。

夹具的设计要尽量简化,减少使用材料和加工工序,以降低生产成本。

三、典型机床夹具设计流程1.分析工件形状和加工要求:首先要对工件的形状和加工要求进行分析,确定工件的夹持和定位需求。

2.选择夹持方式和原理:根据工件的形状和加工要求,选择合适的夹持方式和夹持原理。

3.确定夹持点和定位点:根据工件的形状和加工要求,确定夹具的夹持点和定位点。

4.设计夹持和定位元件:根据夹持方式和原理,设计夹具的夹持和定位元件。

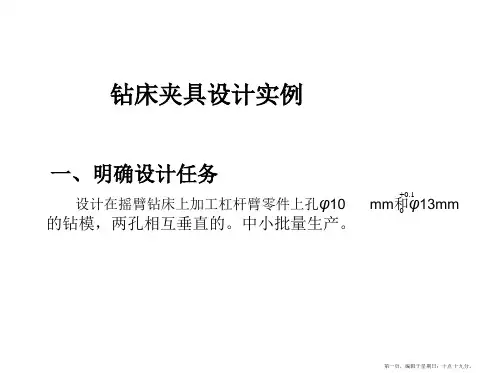

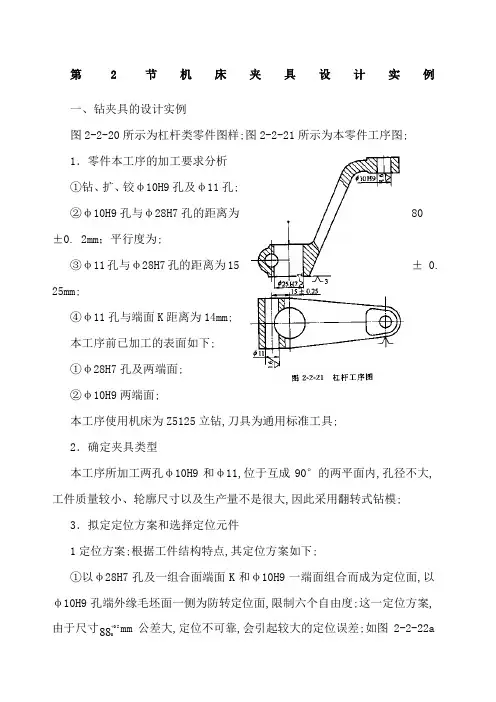

第2节机床夹具设计实例一、钻夹具的设计实例图2-2-20所示为杠杆类零件图样;图2-2-21所示为本零件工序图;1.零件本工序的加工要求分析①钻、扩、铰φ10H9孔及φ11孔;②φ10H9孔与φ28H7孔的距离为80±0. 2mm;平行度为;③φ11孔与φ28H7孔的距离为15±0. 25mm;④φ11孔与端面K距离为14mm;本工序前已加工的表面如下;①φ28H7孔及两端面;②φ10H9两端面;本工序使用机床为Z5125立钻,刀具为通用标准工具;2.确定夹具类型本工序所加工两孔φ10H9和φ11,位于互成90°的两平面内,孔径不大,工件质量较小、轮廓尺寸以及生产量不是很大,因此采用翻转式钻模;3.拟定定位方案和选择定位元件1定位方案;根据工件结构特点,其定位方案如下;①以φ28H7孔及一组合面端面K和φ10H9一端面组合而成为定位面,以φ10H9孔端外缘毛坯面一侧为防转定位面,限制六个自由度;这一定位方案,由于尺寸885.0mm公差大,定位不可靠,会引起较大的定位误差;如图2-2-22a②以孔φ28H7孔及端面K 定位,以φ11孔外缘毛坯一侧为防转定位面,限制工件六个自由度;为增加刚性,在φ10H9的端面增设一辅助支承,如图2-2-22 b 所示;比较上述两种定位方案,初步确定选用图2-2-22b 所示的方案; 2选择定位元件;①选择带台阶面的定位销,作为以φ28H7孔及其端面的定位元件,如图2-2-23所示;定位副配合取6728g H φ;②选择可调支承钉为φ11孔外缘毛坯一侧防转定位面的定位元件,如图2-2-24a 所示;也可选择如图2-2-24 b 所示移动V 形块;考虑结构简单,现选用图2-2-24a 所示结构;3定位误差计算①加工φ10H9孔时孔距尺寸80±mm 的定位误差计算;由于基准重合,故ΔB =0;基准位移误差为定位孔φ38021.00+mm 与定位销φ38007.0002.0--mm 的最大间隙,故ΔY=+0. 007+mm =;由此可知此定位方案能满足尺寸80±mm 的定位要求; ②加工φ10H9孔时轴线平行度的定位误差计算; 由于基准重合,故ΔB =0;基准位移误差是定位孔φ28H7与定位面K 间的垂直度误差;故ΔY =0.此方案能满足平行度0. 3mm 的定位要求;③加工φ11孔时孔距尺寸15±mm;加工φ11孔时与加工φ10H9孔时相同;此方案能满足孔距15± mm 的定位要求; 4.确定夹紧方案参考夹具资料,采用M12螺杆在φ28H7孔上端面夹紧工件; 5.确定引导元件钻套的类型及结构尺寸 ⑴对φH9孔,为适应钻、铰选用快换钻套;主要尺寸由机床夹具零、部件国家标准GB/T2263-80, GB/T2265-80选取;钻孔时钻套内径φ10028.0013.0++mm 、外径φ15012.0001.0++mm ;衬套内径φ15034.0014.0++mm,衬套外径φ22028.0015.0++mm;钻套端面至加工面的距离取8mm;麻花钻选用φ9. 80022.0-mm;2对φ11孔,钻套采用快换钻套;钻孔时钻套内径φ11034.0016.0++mm 、外径φ18012.0001.0++mm,衬套内径φ18034.0016.0++mm,外径φ26028.0015.0++mm ;钻套端面至加工面间的距离取12mm;麻花钻选用φ10. 80027.0-mm;各引导元件至定位元件间的位置尺寸分别为15±mm 和18±0. 05mm,各钻套轴线对基面的直线度允差为;6.夹具精度分析与计算由图2-2-22可知,所设计夹具需保证的加工要求有:尺寸15±mm ;尺寸80±mm ;尺寸14mm 及φ10H9孔和φ28H7孔轴线间平行度允差等四项;除尺寸14mm,因精度要求较低不必进行验算外,其余三项精度分别验算如下;1尺寸80±mm的精度校核;定位误差ΔD,由前已计算,已知Δ=;定位元件对底面的垂直度误差ΔA=;钻套与衬套间的最大配合间隙ΔT1=0. 033mm;衬套孔的距离公差ΔT2=;麻花钻与钻套内孔的间隙X2=;衬套轴线对底面F的垂直度误差ΔT3=0. 05mm;因而该夹具能保证尺寸80±0. 2mm的加工要求;2尺寸15±0. 25mm的精度校核;ΔD=0. 041mm,ΔA=0. 03mm,ΔT1=0. 033mm;衬套孔与定位元件的距离误差ΔT2=;麻花钻与钻套内孔的间隙X=;因而尺寸15±mm能够保证;3φ10H9轴线对φ25H7轴线的平行度的精度校核;ΔD=0. 03mm,ΔA=0. 03mm;衬套对底面F的垂直度误差ΔT=0. 05mm;因而此夹具能保证两孔轴线的平行度要求;7.绘制夹具总图根据已完成的夹具结构草图,进一步修改结构,完善视图后,绘制正式夹具总装图,如图2-2-23所示;8.绘制夹具零件图样从略;9.编写设计说明书 从略;二、铣床夹具设计实例图2-2-25所示为轴套类零件的零件图样;现需设计铣两槽52.00+mm 的铣夹具;1.零件本工序的加工要求分析本工序的加工要求,在实体上铣出两通槽,槽宽为52.00+mm,槽深为2703.0-mm,两槽在圆周方向互成60°±30′角度,表面粗糙度为Ra1. 25μm;本工序之前,外圆φ60021.0002.0++mm 、内孔φ32039.00+mm 及两端面均已加工完毕; 本工序采用φ5mm 标准键槽铣刀在X5l 立式铣床上,一次装夹六件进行加工; 2.确定夹具类型本工序所加工的是两条在圆周互成60°角的纵向槽,因此宜采用直线进给带分度装置的铣夹具;3.拟定定位方案和选择定位元件 1定位方案;①以φ32039.00+mm 内孔作为定位基准,再选孔端面为定位基准,限制工件五个自由度;如图2-2-26a 所示;为定②以φ60021.0002.0++mm 外圆位基准 以长V 形块为定位元件,限制4个自由度;如图2-2-26 b 所示;方案②由于V 形块的特性,所以较易保证槽的对称度要求,但对于实现多件夹紧和分度较困难;方案①的不足之处是由于心轴与孔之间有间隙、不易保证槽的对称度,且有过定位现象;但本工序加工要求井不高,而工件孔和两端面垂直精度又较高,故过定位现象影响不大;经上述分析比较,确定采用方案①;2选择定位元件;根据定位方式,采用带台肩的心轴;心轴安装工件部分的直径为φ32g6009.0025.0--mm,考虑同时安装6个工件,所以这部分长度取112mm,由于分度精度不高,为简化结构,在心轴上做出六方头,其相对两面间的距离尺寸取28g6007.0020.0+-mm,与固定在支座上的卡块槽28H7021.00+mm 相配合;加工完毕一个槽后,松开并取下心轴,转过相邻的一面再嵌入卡块槽内即实现分度;心轴通过两端φ25H6mm 柱部分安装在支座的V 形槽上,并通过M16螺栓钩形压板及锥面压紧,压紧力的方向与心轴轴线成45°角;mm 定位误差分析如下;3定位误差计算;工序尺寸270-5.0由于基准重合ΔB=0由于定位孔与心轴为任意边接触,则因此定位精度足够;由于加工要求不高,其他精度可不必计算;4.确定夹紧方案根据图2-2-26所示心轴结构,用M30螺母把工件轴向夹紧在心轴上;心轴的具体结构如图2-2-27所示;5.确定对刀装置1根据加工要求,采用GB/T2242-80直角对刀块;塞尺符合GB/T2244-mm;80,基本尺寸及偏差20014-.02计算对刀尺寸H和B如图2-2-28所示,计算时应把尺寸化为双向对称偏差,即6.夹具精度分析和计算本夹具总图上与工件加工精度直接有关的技术要求如下;定位心轴表面尺寸φ32g6;定位件与对刀间的位置尺寸±mm,±mm;定位心轴安装表面尺寸φ25h6;mm;对刀塞尺厚度尺寸20-014.0分度角度60°±10′;定位心轴轴线与夹具安装面、定位键侧平面间的平行度公差为0. lmm;分度装置工作表面对定位表面的对称度公差为0. 07mm;分度装置工作表面对夹具安装面垂直度公差为;对刀装置工作表面对夹具安装面的平行度和垂直度公差为0. 07mm;mm的精度分析;1尺寸270-5.0ΔD=0. 064mm定位误差前已计算;ΔT=0. 16mm定位件至对刀块间的尺寸公差;ΔA=1.0×20mm=定位心轴轴线与夹具底面平行度公差对工件尺寸的影233响;mm尺寸;故此夹具能保证270-5.02对60°±30′的精度分析;分度装置的转角误差可按下式计算;故此分度装置能满足加工精度要求;7.绘制夹具总图图2-2-27所示为本夹具的总装图样;8.绘制夹具零件图样从略;9.编写设计说明书从略;。

机床夹具的设计步骤一、夹具的设计步骤1.设计准备工作——研究原始资料,明确设计要求和生产条件(1)生产纲领(生产类型)——了解生产批量和对夹具的需用情况;(2)零件图及工序图——了解工件情况、工序要求和加工状态;(3)零件的工艺规程——了解所用机床、刀具等的情况;(4)夹具制造能力——了解夹具制造车间的生产条件和技术现状(5)典型夹具结构及标准——同类型产品的夹具结构、有关夹具标准。

2.确定夹具的结构方案(总体方案)主要包括:(1)确定工件的定位方案,设计定位装置。

根据六点定位原理,确定工件的定位方式,选择和设计定位元件,计算定位误差。

(2)确定工件的夹紧方案,设计夹紧装置。

确定夹紧力、夹紧机构及动力装置。

(3)确定对刀或导向方案,设计对刀或导向装置。

对刀块或钻套、镗套等的设计。

(4)确定其它元件或装置的结构形式。

定位键、分度装置、连接元件等。

(5)协调各装置、元件的布局,确定夹具在机床上的安装方式以及夹具体的结构型式。

3.绘制夹具装配图按照国家制图标准绘制,应清楚表达出夹具的结构及各装置、元件之间的位置关系。

主视图应取操作者实际工作时的位置。

具体方法和步骤如下:(1)在装配图上,工件看作透明体,用双点划线将工件的外形轮廓、定位基面、夹紧表面及加工表面绘制在各个视图的合适位置上。

(2)依次绘出定位元件或装置、夹紧元件或装置、对刀或导向元件、其它元件、夹具体及连接元件。

(3)标注必要的尺寸、公差和技术要求。

(4)编制夹具明细表及标题栏。

图5-69 实例(改错:图中的错误——①心轴;②开口垫;③辅助支承;④V形块移动手柄;⑤技术要求)4.绘制夹具零件图。

画出夹具中非标零件图,并按夹具装配图的要求确定零件的尺寸、公差及技术要求。

——尺寸及公差、形位公差、表面粗糙度等标注要完整、正确。

二、夹具精度校核使用专用夹具加工工件时,影响加工精度的误差因素主要有三个方面:①工件在夹具中的安装误差,包括定位误差、夹紧误差(工件及夹具的夹紧变形)、夹具制造误差、导向误差等;②对定误差,即夹具在机床上的安装误差;③加工过程误差,与切削过程有关的误差。

夹具设计(实例)图3-2所示为CA6140车床上接头的零件图。

该零件系大批量生产,材料为45号钢,毛坯采用模锻件。

现要求设计加工该零件上尺寸为28H11的槽口所使用的夹具。

图3-2 CA6140车床上接头的零件图零件上槽口的加工要求是:保证宽度28H11,深度40mm,表面粗糙度侧面为Ra3.2μm,底面为Ra6.3μm。

并要求两侧面对孔ф20H7的轴心线对称,公差为0.1mm;两侧面对孔ф10H7的轴心线垂直,其公差为0.1mm。

零件的加工工艺过程安排是在加工槽口之前,除孔ф10H7尚未进行加工外,其他各面均已加工达到图纸要求。

槽口的加工采用三面刃铣刀在卧式铣床上进行。

一、工件装夹方案的确定工件装夹方案的确定,首先应考虑满足加工要求。

槽口两侧面之间的宽度28H11取决于铣刀的宽度,与夹具无关,而深度40mm则由调整刀具相对夹具的位置保证。

两侧面对孔ф10H7轴心线的垂直度要求,因该孔尚未进行加工,故可在后面该孔加工工序中保证。

为此,考虑定位方案,主要应满足两侧面与孔ф20H7轴心线的对称度要求。

根据基准重合的原则,应选孔ф20H7的轴心线为第一定位基准。

由于要保证一定的加工深度,故工件沿高度方向的不定度也应限制。

此外,从零件的工作性能要求可知,需要加工的两侧面应与已加工过的两外侧面互成90度,因此在工作定位时还必须限制绕孔ф20H7的轴心线的不定度。

故工件的定位基准的选择如图3.3所示,除孔ф20H7(限制沿x,y轴和绕x,y轴的不定度)之外,还应以一端面(限制沿z轴的不定度)和一外侧面(限制绕z轴的不定度)进行定位,共限制六个不定度,属于完全定位。

工件定位方案的确定除了考虑加工要求外,还应结合定位元件的结构及夹紧方案实现的可能性而予以最后确定。

对接头这个零件,铣槽口工序的夹紧力方向,不外乎是沿径向或沿轴向两种。

如采用如图 3.4(a)所示的沿径向夹紧的方案,由于ф20H7孔的轴心线是定位基准,故必须采用定心夹紧机构,XYZX以实现夹紧力方向作用于主要定位基面。

机床夹具设计教学案例模板一、案例背景介绍机床夹具是一种用于固定加工工件的装置,它在机械加工过程中具有非常重要的作用。

而机床夹具的设计涉及到多个方面的知识和技能,包括工艺流程分析、工件夹持原理、夹具结构设计等。

本教学案例旨在通过一个实际的机床夹具设计案例,帮助学生理解和掌握机床夹具设计的基本原理和方法。

二、案例题目:设计一种适用于零件加工的机床夹具1. 需求分析在零件加工过程中,为了确保加工的准确性和效率,需要设计一种适用于该零件的机床夹具。

该零件具有复杂的形状和加工要求,需要考虑到零件的固定、定位、切削力的传递等方面因素。

2. 工艺流程分析通过对零件的形状和加工要求的分析,确定零件的加工工艺流程,包括切削工序、定位工序、固定工序等。

根据不同工序的要求,确定夹具的功能和结构。

3. 夹具工作原理根据零件的形状和加工要求,确定夹具的工作原理。

包括如何固定工件、如何实现定位、如何传递切削力等。

4. 夹具结构设计根据夹具的功能和工作原理,进行夹具的结构设计。

包括夹具的布局、夹具的零件的选型和尺寸设计等。

5. 夹具的制造和调试根据夹具的结构设计,制造夹具并进行调试。

包括夹具的零件的加工和组装过程,以及夹具的功能测试和调整过程。

6. 结果分析和改进评估夹具的设计和制造过程,分析夹具的使用效果,针对存在的问题进行改进和优化。

三、教学目标通过本教学案例的学习和实践,学生将能够:1. 理解机床夹具设计的基本原理和方法;2. 掌握工艺流程分析的基本技巧;3. 理解夹具的工作原理和结构设计的基本要点;4. 掌握夹具的制造和调试方法;5. 能够评估夹具设计和制造过程,提出改进意见。

四、教学步骤1. 初步了解机床夹具设计的基本原理和方法;2. 分析案例背景,确定案例题目和需求分析;3. 进行工艺流程分析,确定夹具的功能和结构;4. 分析夹具的工作原理,进行夹具的结构设计;5. 制造夹具并进行调试;6. 评估夹具的设计和制造过程,提出改进意见;7. 总结和讨论案例,回答学生提出的问题;8. 撰写案例报告。

机床夹具设计步骤和实例第2节机床夹具设计实例一、钻夹具的设计实例图2-2-20所示为杠杆类零件图样。

图2-2-21所示为本零件工序图。

nhuH?>36-訂^50 0+£*出®外一一益殳」©16逹," _ . 一TP25H?\图2-?-21杠杆工序图1零件本工序的加工要求分析①钻、扩、铰© 10H9 孔及© 11孔。

②© 10H9 孔与© 28H7 孔的距离为(80 ± 0.2)mm ;平行度为0.3mm。

③0 11孔与0 28H7孑L的距离为(15 ± 0.25)mm。

④0 11孔与端面K距离为14mm。

本工序前已加工的表面如下。

①0 28H7孔及两端面。

②0 10H9两端面。

本工序使用机床为Z5125立钻,刀具为通用标准工具。

2•确定夹具类型本工序所加工两孔(0 10H9和0 11),位于互成90°的两平面内,孔径不大,工件质量较小、轮廓尺寸以及生产量不是很大,因此采用翻转式钻模。

3 .拟定定位方案和选择定位元件(1)定位方案。

根据工件结构特点,其定位方案如下。

①以0 28H7孔及一组合面(端面K和0 10H9 一端面组合而成)为定位面,以0 10H9孔端外缘毛坯面一侧为防转定位面,限制六个自由度。

这一定位方案,由于尺寸8&"5mm公差大,定位不可靠,会引起较大的定位误差。

如图2-2-22(a)所示。

011y■■I I 耳■ IBE) 2-2-22定位夹蛍方秦②以孔$ 28H7孔及端面K定位,以© 11孔外缘毛坯一侧为防转定位面,限制工件六个自由度。

为增加刚性,在$ 10H9的端面增设一辅助支承,如图2-2-22 (b)所示。

比较上述两种定位方案,初步确定选用图2-2-22(b)所示的方案。

(2)选择定位元件。

①选择带台阶面的定位销,作为以 $ 28H7孔及其端面的定位元件,如图2-2-23所示。

定位副配合取28竺。

g614b 快撫钻奁1 T1DA 枚孔用GB 226^ 80 5 粘曹娣钉2 45141 快談牯套 1 T1OA 怙 JL 用 GB 2255— 谒1T10A13 可测支氛 "1' 4S3 钻樓我 :4512 1 452 星位销 14£11 1 T1DA1 开口艷■ 135ID1 T1OA序号 名称 件数 MH■注g ] HT2O0描图日期8立承套 1 45E 期钻夹具7锁繫■母 1 45审轶—日期g辅加支承145“JN 012图^-2-23钻夹具总装图②选择可调支承钉为011孔外缘毛坯一侧防转定位面的定位元件,如图图2-2-24定位元件的选择厂;=¥吃块移越方向一 80±0一防枷跡512厲1⑹2-2-24(a)所示。

也可选择如图2-2-24 (b)所示移动V形块。

考虑结构简单,现选用图2-2-24(a) 所示结构。

(3)定位误差计算①加工© 10H9孔时孔距尺寸(80 ± 0.2)mm的定位误差计算。

由于基准重合,故△ B= 0。

基准位移误差为定位孔(© 3800.021mm)与定位销(© 38眾7mm)的最大间隙,故A 丫= (0.021 + 0. 007 + 0.013)mm= 0.041rnm。

加-=厶 + 织=(0+0・ 014)mm=0* 014mm<y5K由此可知此定位方案能满足尺寸(80 土0.2)mm 的定位要求。

②加工© 10H9孔时轴线平行度0.3mm的定位误差计算。

由于基准重合,故A B= 0。

基准位移误差是定位孔© 28H7与定位面K间的垂直度误差。

故A Y = 0.03mm。

(0 + 0.03) mm = 0.此方案能满足平行度0. 3mm的定位要求。

③加工© 11孔时孔距尺寸(15土0.25)mm。

加工0 11孔时与加工0 10H9孔时相同。

虫产oAv =0* 014mm心口 =山+山¥= (0 + 0*041) mm —0* 04mm<Ly^K 此方案能满足孔距(15 ± 0.25) mm的定位要求。

4.确定夹紧方案参考夹具资料,采用M12螺杆在0 28H7孔上端面夹紧工件。

5.确定引导元件(钻套的类型及结构尺寸) ⑴对0 H9孔,为适应钻、铰选用快换钻套。

主要尺寸由《机床夹具零、部件》国家标准GB/T2263 —80, GB/T2265 —80 选取。

钻孔时钻套内径0 10驟mm、外径0 15鬍mm;衬套内径0 15 °:°34mm,衬套外径0 22 :015mm。

钻套端面至加工面的距离取8mm。

麻花钻选用0 9. 8爲2mm。

(2)对0 11孑L,钻套采用快换钻套。

钻孔时钻套内径0 11壽4mm、外径0 18糖mm,衬套内径0 181:°34mm,外径0 26擦mm;钻套端面至加工面间的距离取12mm。

麻花钻选用0 10. 8爲mm。

各引导元件至定位元件间的位置尺寸分别为(15土O.03)mm 和(18 土0. 05)mm,各钻套轴线对基面的直线度允差为0.02mm。

6 •夹具精度分析与计算由图2-2-22可知,所设计夹具需保证的加工要求有:尺寸(15土0.25)mm;尺寸(80± 0.2)mm; 尺寸14mm及© 10H9孔和© 28H7孔轴线间平行度允差0.3mm等四项。

除尺寸14mm,因精度要求较低不必进行验算外,其余三项精度分别验算如下。

(1)尺寸(80± 0.2)mm的精度校核。

定位误差厶D ,由前已计算,已知△= 0.041mm。

定位元件对底面的垂直度误差△ A = 0.03mm。

钻套与衬套间的最大配合间隙△ T1 = 0.033mm。

衬套孔的距离公差△ T2 = 0.1mm。

麻花钻与钻套内孔的间隙X2= 0.050mm。

衬套轴线对底面(F)的垂直度误差△ T3 = 0.05mm。

J _____ 文_________________ _____ 2^/O. 04P I 0.03s I 0, 033?—0. I s + 0* 050£+0. 131mm<y^K因而该夹具能保证尺寸(80 土0. 2)mm的加工要求(2)尺寸(15土0. 25)mm的精度校核。

△D = 0. 041mm, △ A = 0. 03mm, △ TI = 0. 033mm。

衬套孔与定位元件的距离误差△ T2 =0.0 6mm。

麻花钻与钻套内孔的间隙X = 0.061mm。

亦04 甘十0 032 +670332 +0. 06014-0. 06r mm = 0. 090mm<yS K因而尺寸(15± 0.25)mm能够保证。

(3)©10H9轴线对© 25H7轴线的平行度0.3mm的精度校核。

△D= 0. 03mm, △ A= 0. 03mm。

衬套对底面(F)的垂直度误差△ T = 0. 05mm。

, ■十一2/0, 032+0* 03s05a mm = 0* C66mm<yt5K 因而此夹具能保证两孔轴线的平行度要求。

7.绘制夹具总图根据已完成的夹具结构草图,进一步修改结构,完善视图后,绘制正式夹具总装图,如图2-2-23 所:示'。

8.绘制夹具零件图样从略。

9.编写设计说明书从略。

二、铣床夹具设计实例图2-2-25所示为轴套类零件的零件图样。

现需设计铣两槽5o0.2mm的铣夹具。

1 •零件本工序的加工要求分析本工序的加工要求,在实体上铣出两通槽,槽宽为5o2mm,槽深为27O^mm,两槽在圆周方向互成60° 土30'角度,表面粗糙度为Ra1. 25卩m。

本工序之前,外圆$ 60 0.021 mm、内孔$ 32o0039 mm及两端面均已加工完毕。

图2*2-25轴套类零件本工序采用$ 5mm标准键槽铣刀在X5I立式铣床上,一次装夹六件进行加工。

丄0.03xlXlX4Sp一屮2 •确定夹具类型本工序所加工的是两条在圆周互成60°角的纵向槽,因此宜采用直线进给带分度装置的铣夹具。

3.拟定定位方案和选择定位元件(1)定位方案。

①以© 3200.039mm内孔作为定位基准,再选孔端面为定位基准,限, 制工件五个自由「度。

如图2-2-26(a)龙所示。

如“吕, 图2-2-26定位夹紫方案②以©60 0002 mm外圆为定位基准(以长V形块为定位元件),限制4个自由度。

如图2-2-26 (b)所示。

方案②由于V形块的特性,所以较易保证槽的对称度要求,但对于实现多件夹紧和分度较困难。

方案①的不足之处是由于心轴与孔之间有间隙、不易保证槽的对称度,且有过定位现象。

但本工序加工要求井不高,而工件孔和两端面垂直精度又较高,故过定位现象影响不大。

经上述分析比较,确定采用方案①。

(2)选择定位元件。

根据定位方式,采用带台肩的心轴。

心轴安装工件部分的直径为© 32g6(罰29)mm,考虑同时安装6个工件,所以这部分长度取112mm,由于分度精度不高,为简化结构,在心轴上做出六方头,其相对两面间的距离尺寸取28g6(益0)mm,与固定在支座上的卡块槽28H7( 00 21)mm相配合;加工完毕一个槽后,松开并取下心轴,转过相邻的一面再嵌入卡块槽内即实现分度。

心轴通过两端© 25H6mm柱部分安装在支座的V形槽上,并通过M16螺栓钩形压板及锥面压紧,压紧力的方向与心轴轴线成45° 角。

(3)定位误差计算。

工序尺寸27久mm定位误差分析如下。

由于基准重合△ B= 0由于定位孔与心轴为任意边接触,则iy —十X仙=(0< 039+0, 016 + 0, 009> 064mm故4口=血 + 厶=CO + 0, 064)因此定位精度足够。

由于加工要求不高,其他精度可不必计算。

4.确定夹紧方案图对刀块位置尺寸计算根据图2-2-26所示心轴结构,用M30螺母把工件轴向夹紧在心轴上。

心轴的具体结构如图2-2-27 所示。

5.确定对刀装置(1)根据加工要求,采用GB/T2242 —80直角对刀块;塞尺符合GB/T2244 —80,基本尺寸及偏差2贏mm。

(2)计算对刀尺寸H和B如图2-2-28所示,计算时应把尺寸化为双向对称偏差,即27_o £= 75±0* 25mm5*;" mm = 5. 15士0+ 15mmH=(2匕75^2)mni= 24. 75mm公差取工件相应公差W V3,即Y XO. 16mmJ故H = 2心75±O+ 08mmB = (5. 15 X豆+2 = 575mm其公差取为-y X 0. 3mm=0. 1mm故B=4> 575±O・ 05mm6.夹具精度分析和计算本夹具总图上与工件加工精度直接有关的技术要求如下。