锅炉

- 格式:doc

- 大小:55.00 KB

- 文档页数:12

锅炉级别划分标准

锅炉级别划分标准指的是根据锅炉的额定蒸发量、额定压力、燃料种类和工作条件等因素,将锅炉分为不同的级别,并对每个级别的锅炉进行相应的设计、制造和安装。

目的是确保锅炉的安全性、经济性和环保性。

按照国际标准,通常将锅炉分为以下几个级别:

1.小型锅炉:额定蒸发量小于等于4吨/小时,额定压力小于等于1.6MPa,适用于小型加热或供暖系统。

2.中型锅炉:额定蒸发量小于等于20吨/小时,额定压力小于等于2.5MPa,适用于中型加热或供暖系统。

3.大型锅炉:额定蒸发量小于等于220吨/小时,额定压力小于等于3.82MPa,适用于大型加热或供暖系统。

4.超大型锅炉:额定蒸发量大于220吨/小时,额定压力大于3.82MPa,适用于大型工业生产或发电系统。

除了以上常规的级别划分,还有一些特殊的锅炉级别,例如高温高压锅炉、循环流化床锅炉、低温余热锅炉等。

这些锅炉在设计和制造时需要满足相应的技术标准和安全要求。

总之,锅炉级别划分标准是保障锅炉运行安全、稳定和经济的重要依据,也是锅炉设计和制造的基础。

- 1 -。

锅炉的作用是什么

锅炉是一种重要的热工设备,其主要作用是将水、蒸汽或其他流体加热至高温,然后将热能通过传导、传热或传递的方式传递给工业生产、民用供暖、发电等领域。

锅炉具有以下几种作用:

1. 供热作用:锅炉是供暖系统中的关键设备之一,通过燃烧燃料或其他能源,将其转化为热能,然后利用传热对其周围空气或液体进行加热,提供舒适的室内温度,满足人们的生活和工作需要。

2. 蒸汽作用:锅炉是将水加热转化为蒸汽的设备,在工业领域中起着至关重要的作用。

蒸汽可以用于驱动发电机产生电能,供给电力设备使用;也可以用于驱动机械设备,推动生产线或生产流程的运转。

3. 清洗作用:锅炉能够提供高温高压的蒸汽或热水,可用于清洗工业设备、管道、容器等。

高温高压的蒸汽可以有效杀死细菌和微生物,达到对设备进行快速、彻底清洗的目的。

4. 煮沸作用:锅炉可以将水加热到煮沸点,起到杀菌、煮熟食物的作用。

在饮食业或居民生活中,锅炉可以用于煮食及加热饮用水。

5. 融化作用:锅炉可以将固态物体加热至其熔点以上的温度,使其融化为液态,以满足某些工业或生产流程中的需要。

例如,冶金工业中常用的高炉锅炉能够将铁矿石加热融化,为铁水提

炼提供原料。

总结起来,锅炉的作用主要包括供热、发电、清洗、煮沸和融化等方面。

锅炉的工作原理是通过燃烧燃料或其他能源将水或流体加热转化为蒸汽或热水,然后利用传导、传热或传递的方式将热能传递给需要加热的对象或设备。

随着科技的不断进步,锅炉也不断发展,从传统的火力锅炉到燃气锅炉、电锅炉等各种类型,使得其应用场景更加广泛,并且在环保、高效利用能源方面也有了重要的突破。

锅炉的分类和类型锅炉是将水或其他流体加热蒸发成蒸汽或热水的设备。

锅炉广泛应用于工业、农业、建筑和生活等领域。

根据不同的分类和类型,锅炉有着不同的特点和适用范围。

下面将从以下几个方面对锅炉的分类和类型进行详细介绍。

一、按照用途分类1. 工业锅炉工业锅炉是指在工业生产中使用的锅炉,其主要特点是能够满足大量高温高压的蒸汽需求,以及能够满足各种行业的特殊需求,如化学工业、纺织工业、造纸工业等。

2. 动力锅炉动力锅炉是指为发电或驱动机械设备提供蒸汽或高温水的锅炉。

动力锅炉通常具有较高的压力和温度要求,且需要有稳定可靠的运行性能。

3. 生活锅炉生活锅炉主要用于家庭供暖和生活用水加热等方面。

生活锅炉通常采用低压、低温的加热方式,以确保安全可靠。

二、按照结构分类1. 火管锅炉火管锅炉是一种传统的锅炉类型,其主要特点是采用单个或多个火管作为加热面,通过火与水之间的对流和辐射传热来加热水。

火管锅炉结构简单,制造成本较低,但效率相对较低。

2. 水管锅炉水管锅炉是一种常见的现代化锅炉类型。

其主要特点是采用多个水管作为加热面,通过水与火之间的对流和辐射传热来加热水。

水管锅炉效率高、安全可靠、适用范围广泛。

3. 燃气锅炉燃气锅炉是一种利用天然气或液化气等清洁能源作为主要能源的锅炉。

其主要特点是使用方便、环保节能、效率高等,逐渐取代了传统的以固体或液体能源为主要能源的锅炉。

三、按工作压力分类1. 低压锅炉低压锅炉指工作压力小于或等于0.1MPa的锅炉。

低压锅炉主要用于生活和小型工业领域。

2. 中压锅炉中压锅炉指工作压力在0.1MPa~3.9MPa之间的锅炉。

中压锅炉主要用于中型工业领域。

3. 高压锅炉高压锅炉指工作压力大于等于4MPa的锅炉。

高压锅炉主要用于大型电站和重工业领域。

四、按传热方式分类1. 对流式锅炉对流式锅炉是指通过水与火之间的对流传递能量来加热水。

对流式锅炉结构简单,制造成本较低,但效率相对较低。

2. 辐射式锅炉辐射式锅炉是指通过火与水之间的辐射传递能量来加热水。

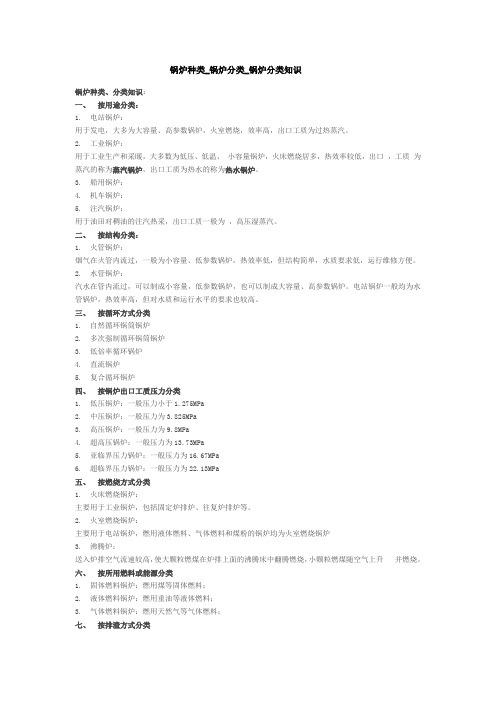

锅炉种类_锅炉分类_锅炉分类知识锅炉种类、分类知识:一、按用途分类:1. 电站锅炉:用于发电,大多为大容量、高参数锅炉,火室燃烧,效率高,出口工质为过热蒸汽。

2. 工业锅炉:用于工业生产和采暖,大多数为低压、低温、小容量锅炉,火床燃烧居多,热效率较低,出口,工质为蒸汽的称为蒸汽锅炉,出口工质为热水的称为热水锅炉。

3. 船用锅炉:4. 机车锅炉:5. 注汽锅炉:用于油田对稠油的注汽热采,出口工质一般为,高压湿蒸汽。

二、按结构分类:1. 火管锅炉:烟气在火管内流过,一般为小容量、低参数锅炉,热效率低,但结构简单,水质要求低,运行维修方便。

2. 水管锅炉:汽水在管内流过,可以制成小容量,低参数锅炉,也可以制成大容量、高参数锅炉。

电站锅炉一般均为水管锅炉,热效率高,但对水质和运行水平的要求也较高。

三、按循环方式分类1. 自然循环锅筒锅炉2. 多次强制循环锅筒锅炉3. 低倍率循环锅炉4. 直流锅炉5. 复合循环锅炉四、按锅炉出口工质压力分类1. 低压锅炉:一般压力小于1.275MPa2. 中压锅炉:一般压力为3.825MPa3. 高压锅炉:一般压力为9.8MPa4. 超高压锅炉:一般压力为13.73MPa5. 亚临界压力锅炉:一般压力为16.67MPa6. 超临界压力锅炉:一般压力为22.13MPa五、按燃烧方式分类1. 火床燃烧锅炉:主要用于工业锅炉,包括固定炉排炉、往复炉排炉等。

2. 火室燃烧锅炉:主要用于电站锅炉,燃用液体燃料、气体燃料和煤粉的锅炉均为火室燃烧锅炉3. 沸腾炉:送入炉排空气流速较高,使大颗粒燃煤在炉排上面的沸腾床中翻腾燃烧,小颗粒燃煤随空气上升并燃烧。

六、按所用燃料或能源分类1. 固体燃料锅炉:燃用煤等固体燃料;2. 液体燃料锅炉:燃用重油等液体燃料;3. 气体燃料锅炉:燃用天然气等气体燃料;七、按排渣方式分类1. 固态排渣锅炉2. 液态排渣锅炉八、按炉膛烟气压力1. 负压锅炉:炉膛压力保持负压,有送、引风机,是燃煤锅炉主要型式;2. 微正压锅炉:炉膛表压2—5KPa,不需引风机,易于低氧燃烧;九、锅筒布置分类1. 单锅筒2. 双锅筒十、余热锅炉:利用冶金、石油化工等工业的余热作热源;十一、原子能锅炉:利用核反应堆所释放热能作为热源的蒸汽发生器;十二、废热锅炉:利用垃圾、树皮、废液等废料作为燃料的锅炉;十三、其它能源锅炉:利用地热、太阳能等能源的蒸汽发生器或热水器。

锅炉的构造及工作原理锅炉是一种将水加热转化为蒸气的设备,用于产生热能或驱动机械。

它广泛应用于工业生产、发电以及供暖等领域。

本文将介绍锅炉的构造、工作原理和不同类型的锅炉。

一、锅炉的构造1.炉膛:炉膛是燃烧燃料的区域,位于锅炉的下部。

炉膛包括炉壳、炉膛砌体和炉膛内衬。

炉壳是锅炉的主要结构部件,它能够承受高温和高压。

2.燃烧室:燃烧室是炉膛的一部分,用于将燃料和空气进行燃烧。

燃烧室的结构设计决定了燃料和空气的混合程度和燃烧效率。

3.冷却壁:冷却壁是锅炉的另一个重要组成部分,用于将炉膛热量传递到水中。

它由钢板和管道组成,形成大量接触面积以提高热传递效率。

4.蒸汽发生器:蒸汽发生器位于锅炉的上部,与炉膛通过管道相连接。

它是将水加热转化为蒸汽的主要部件。

5.排烟系统:排烟系统用于排除燃料燃烧产生的废气。

它通常包括烟囱、风扇和净化设备。

二、锅炉的工作原理锅炉的工作原理是利用燃料的燃烧产生的热能,将水加热转化为蒸汽。

具体流程如下:1.燃料供给:燃料经过处理和输送系统进入燃烧室,与空气进行混合。

2.燃烧反应:燃料和空气在燃烧室内进行化学反应,产生热能。

燃料的种类包括煤、油、天然气等。

3.热量传递:燃烧产生的高温烟气通过锅炉的冷却壁传导给水。

水在冷却壁内部形成蒸汽。

4.蒸汽发生:水被加热后转化为蒸汽,蒸汽通过管道进入蒸汽发生器。

5.动力输出:蒸汽通过管道输送到需要使用蒸汽的设备,如发动机、涡轮机等。

6.蒸汽冷凝:蒸汽在设备工作后会冷却下来,转化为水再次循环使用。

三、不同类型的锅炉1.水管锅炉:水管锅炉是最常见的锅炉类型之一、它的特点是炉膛被水包围,通过管道将烟气传导给水。

水管锅炉具有快速启动、响应快、结构紧凑等优点。

2.热油锅炉:热油锅炉利用石油、天然气等燃料加热高温热油,然后将热油传导给工业设备。

热油锅炉具有高温、安全稳定等特点,适用于需要高温的工艺过程。

3.蒸汽锅炉:蒸汽锅炉是最常用的供热设备之一、它通过将水加热转化为蒸汽,然后通过管道输送到加热设备或蒸汽涡轮机驱动。

锅炉的定义:利用燃料燃烧释放的热能或其他热能加热水或其他工质,以生产规定参数(温度、压力)和品质的蒸汽、热水或其他工质的设备。

锅炉的基本组成及用途:锅炉是由“锅”和“炉”两部分组成的。

锅是容纳水和蒸汽的受压部件,包括锅筒、受热面、集箱(也叫联箱)和管道等。

其中进行着水的加热,汽化及汽水分离等过程。

锅炉是国民经济中重要的热能供应设备。

电力、机械、冶金、化工、纺织、造纸、食品等行业,以及工业和民用采暖都需要锅炉供给大量的热能。

锅炉是利用燃料燃烧释放出的热能或其他能量将工质(中间载热体)加热到一定参数的设备。

应用于加热水使之转变为蒸汽的锅炉称为蒸汽锅炉,也称为蒸汽发生器;应用于加热水使之提高温度转变为热水的锅炉,称为热水锅炉而应用于加热有机热载体的锅炉称为有机热载体锅炉。

从能源利用的角度看,锅炉是一种能源转换设备。

在锅炉中,一次能源(燃料)的化学贮藏能通过燃烧过程转化为燃烧产物(烟气和灰渣)所载有的热能,然后又通过传热过程将热量传递给中间载热体(例如水和蒸汽),依靠它将热量输送到用热设备中去。

这种传输热量的中间载热体属于二次能源,因为它的用途就是向用能设备提供能量。

当中间载热体用于在热机中进行热一功转换时,就叫做“工质“。

如果中间载热体只是向热设备传输、提供热量以进行热利用,则通常被称为“热媒“。

锅炉按其用途可以分为电站锅炉、工业锅炉、船舶锅炉和机车锅炉等四类。

前两类又称为固定式锅炉,因为是安装在固定基础上而不可移动的。

后两类则称为移动式锅炉。

怎样选购锅炉:锅炉这个词对于大家可能并不陌生,但是大家对锅炉的了解又是很有限的,并不知道怎么样才能购买到合适的锅炉,千万不要买了个炸弹(土锅炉),自己还不知道。

一些商家的宣传资料数据和产品不符,报价较低,导致顾客认为拣了一大便宜,其实恰恰相反。

低价的锅炉的导热性能差,使用期限短。

利用顾客对锅炉的不了解,来提高价格,给顾客灌输一分钱一分货的思想,欺骗顾客。

一、如何选购锅炉:根据用途来选购锅炉如果是生活用的锅炉可以选择常压锅炉,也就是≤0.1Mpa压力的锅炉。

锅炉的分类和类型1. 引言锅炉是一种将水或其他液体加热为蒸汽、热水或热油的设备,广泛应用于工业生产、供暖和发电等领域。

根据不同的工作原理和使用场景,锅炉可以分为多种分类和类型。

本文将详细介绍锅炉的分类和类型,并对其特点和应用进行分析。

2. 锅炉的分类根据锅炉的工作原理、结构形式以及使用场景,可以将锅炉分为以下几个主要分类:2.1 按工作原理分类2.1.1 燃料锅炉燃料锅炉是利用固体、液体或气体等可燃物质进行燃烧,产生高温火焰或高压蒸汽的锅炉。

常见的燃料包括木材、天然气、重油、柴油等。

根据不同的供给方式,可将其进一步细分为手动给料锅炉、机械给料锅炉和自动给料锅炉。

2.1.2 电力锅炉电力锅炉是利用电能直接加热水或其他液体,产生蒸汽或热水的锅炉。

其工作原理类似于电热水壶,通过电阻加热器将电能转化为热能。

电力锅炉具有启动快、调节范围广等优点,广泛应用于城市供暖和工业生产等领域。

2.1.3 核能锅炉核能锅炉利用核反应堆产生的高温和高压条件,将水转化为蒸汽。

核反应堆中的核裂变或核聚变过程释放出的巨大能量被传递给水,使其发生相变。

核能锅炉是一种高效、清洁的发电方式,被广泛应用于核电站。

2.2 按结构形式分类2.2.1 直接流式锅炉直接流式锅炉是最简单的一种锅炉结构形式,其内部没有管束或管子。

水从进口进入锅壳,在被加热后通过出口排出。

直接流式锅炉结构简单、造价低廉,但由于无法对流速进行控制,其传热效果较差。

2.2.2 换热管锅炉换热管锅炉是利用内部充满换热管的锅壳进行传热的一种锅炉结构形式。

水从进口进入换热管,在与外界的高温气体或火焰接触后产生蒸汽或加热水,然后通过出口排出。

换热管锅炉具有高效率、紧凑型等优点,广泛应用于工业领域。

水壁管锅炉是一种采用垂直或水平排列的水冷壁作为传热面的锅炉结构形式。

在水壁管中循环流动的水受到高温气体或火焰的加热,产生蒸汽或加热水。

水壁管锅炉具有传递能量快、结构牢固等特点,广泛应用于火电厂等大型发电设备。

锅炉基础必学知识点

1. 锅炉的基本构造:锅炉主要由炉膛、燃烧器、锅炉筒体、烟管、水管、给水系统、排烟系统和控制系统组成。

2. 锅炉的工作原理:锅炉通过燃料的燃烧产生热能,将水加热为高温

高压蒸汽,然后利用蒸汽的热能传递给需要加热的设备。

3. 锅炉的分类:根据用途和工作压力的不同,锅炉可以分为工业锅炉

和民用锅炉;根据燃料的不同,锅炉可以分为燃煤锅炉、燃油锅炉、

燃气锅炉、电锅炉等。

4. 锅炉的热效率:锅炉的热效率是指锅炉将燃料的热能转化为有用的

热能的比例。

提高锅炉的热效率可以减少能源的浪费和对环境的污染。

5. 锅炉的安全问题:锅炉在运行过程中需注意安全问题,如水位控制、压力控制、温度控制、燃烧控制等,以确保锅炉的安全运行。

6. 锅炉的维护与检修:锅炉需要定期进行维护与检修,包括清洗、除垢、防腐等工作,以保证锅炉的正常运行和延长使用寿命。

7. 锅炉的能源节约:通过采用先进的锅炉技术和设备,优化锅炉运行

参数和工艺,采用节能措施,可以实现锅炉的能源节约和环境保护。

8. 锅炉的排放标准:根据国家的相关法律法规和标准,锅炉在工作过

程中排放的废气、烟尘、废水等污染物需要符合相应的排放标准。

9. 锅炉的故障处理:在锅炉运行过程中,可能会出现各种故障,需要

根据实际情况进行故障诊断和及时处理,以恢复锅炉的正常运行。

10. 锅炉的环保技术:随着环保意识的提高,锅炉在设计和使用过程中需要考虑环保因素,采用低氮燃烧技术、余热回收技术等,减少对环境的影响。

这些是锅炉基础必学的知识点,对于学习和了解锅炉有很大帮助。

锅炉的构成及工作原理锅炉是一种重要的热能转换设备,广泛应用于工业、民用和发电等场所。

它通过将燃料燃烧产生的热能转化为水或其他流体的蒸汽,从而完成能量转化。

本文将介绍锅炉的基本构成和工作原理。

一、锅炉的构成锅炉主要由炉膛、水冷壁、空气预热器、过热器、汽水分离器、蓄热器、引风机、鼓风机、除尘器、废气排放设备等组成。

1. 炉膛:炉膛是燃烧区域,是燃料燃烧和传热的场所。

炉膛的结构因不同类型的锅炉而异,一般可分为层燃式、室燃式、流化床式等。

2. 水冷壁:水冷壁是炉膛的外壁,由管子组成,内部通过循环水或其他介质来吸收燃烧火焰的热量,防止炉壁过热。

3. 空气预热器:空气预热器用于加热炉膛所需的空气,提高燃料的燃烧效率。

它通过将废气和进入锅炉的空气进行热交换,使空气温度升高。

4. 过热器:过热器位于锅炉出口处,用于将蒸汽从饱和状态进一步加热,提高蒸汽的温度和有效压力。

5. 汽水分离器:汽水分离器用于将蒸汽中的水分离出来,保证蒸汽的干燥度。

它通过设置旋转分离板或雾化分离器来实现。

6. 蓄热器:蓄热器是一种热能储存设备,主要用于平衡锅炉的热负荷和供热系统的需求之间的差异。

它通过储存燃烧过程中产生的多余热量,以供冷却期间使用。

7. 引风机:引风机用于将空气送入炉膛,提供燃料燃烧所需的氧气。

它通过排出废气来形成空气流动,实现炉膛内的正常燃烧。

8. 鼓风机:鼓风机用于增加炉膛内的燃气流量和压力,改善燃料的燃烧稳定性。

它通过增加空气流动压力来增强炉膛内的燃烧氧供应。

9. 除尘器:除尘器用于去除锅炉废气中的颗粒物、烟尘和灰渣等固体物质,净化废气排放。

10. 废气排放设备:废气排放设备用于将燃烧废气排放到大气中。

根据环保要求,一般还会设置烟囱和废气处理装置。

二、锅炉的工作原理锅炉的工作原理主要包括燃料燃烧、热能转换和热效率三个过程。

1. 燃料燃烧:燃料进入炉膛后,在适当的氧气供应下发生燃烧反应,产生高温燃烧气体和火焰。

不同类型的锅炉采用不同的燃烧方式,如层燃式锅炉采用固定层燃烧,流化床式锅炉采用颗粒燃烧等。

锅炉的定义、组成及分类1.锅炉的定义及组成1.1 锅炉的定义:利用燃料(固体燃料、液体燃料和气体燃料)燃烧释放的化学能转换成热能,且向外输出热水或蒸汽的换热设备。

1.2 锅炉的组成:锅炉由“锅”和“炉”两大部分组成。

“锅”是指汽水流动系统,包括锅筒、集箱、水冷壁以及对流受热面等,是换热设备的吸热部分;“炉”是指燃料燃烧空间及烟风流动系统,包括炉膛、对流烟道以及烟囱等,是换热设备的放热部分。

2.锅炉的分类锅炉有多种分类方法,主要的分类方法有:2.1 按用途分类:发电锅炉:是指用于火力发电的锅炉。

火力发电机组由蒸汽锅炉、汽轮机、发电机三大动力设备构成。

锅炉产生的高温、高压蒸汽经过汽轮机做功,使蒸汽的热能转换机械能,汽轮机带动发电机高速旋转发电,此时机械能转换成电能;工业锅炉:是指锅炉产生的高温热载体(蒸汽、高温水以及有机热载体)供工业生产过程中应用,如酿酒、造纸、纺织、木材、食品、化工等;生活锅炉:是指锅炉产生的热水、蒸汽供人们生活之用,如取暖、洗浴、消毒等。

2.2 按压力参数分类:低压锅炉:是指出口额定蒸汽压力不超过2.5MPa的锅炉;中压锅炉:是指出口额定蒸汽压力为3.0~5.0MPa的锅炉;高压锅炉:是指出口额定蒸汽压力为8.0~11.0MPa的锅炉;超高压锅炉:是指出口额定蒸汽压力为12.0~15.0MPa的锅炉;亚临界压力锅炉:是指出口额定蒸汽压力为16.0~20.0MPa的锅炉;超临界压力锅炉:是指出口额定蒸汽压力超过临界压力(22.1MPa)的锅炉。

注:临界压力1MPa=10.2kgf/cm2 进行换算,其余压力均按1MPa=10.0kgf/cm2换算。

2.3 按介质形态分类:蒸汽锅炉:是指输出热载体的形态是蒸汽的锅炉;热水锅炉:是指输出热载体的形态是热水的锅炉。

2.4 按介质循环方式分类:自然循环锅炉:在水循环回路中,介质流动的动力来自水与汽水混合物的密度差;强制循环锅炉:在水循环回路中介质流动的动力除水和汽水密度差外,主要依靠锅水循环泵的压头;直流锅炉:给水依靠给水泵压头在受热面一次通过产生蒸汽的锅炉,因此,直流锅炉也属于强制循环锅炉。

锅炉、压力容器和管道焊接技术的新发展据中国钢铁新闻网2007年3月21日报道:近10年来,国内外锅炉、压力容器和管道的焊接技术取得了引人注目的新发展。

随着锅炉、压力容器和管道工作参数的大幅度提高及应用领域的不断扩展,对焊接技术提出了愈来愈高的要求。

所选用的焊接方法、焊接工艺、焊接材料和焊接设备首先应保证焊接接头的高质量,同时必须满足高效、低耗、低污染的要求。

因此,在这一领域内,焊接工作者始终面临复杂而艰巨的技术难题,要求不断寻求最佳的解决方案。

通过不懈的努力已在许多关键技术上取得重大突破,并在实际生产中得到成功的应用,取得了可观的经济效益,使锅炉、压力容器和管道的焊接技术达到了新的发展水平。

鉴于锅炉、压力容器和管道涉及到许多重要的工业部门,其中包括火力、水力、风力,核能发电设备,石油化工装置,煤液化装置、输油、输气管线,饮料、乳品加工设备,制药机械,饮用水处理设备和液化气储藏和运输设备等,焊接技术的内容是相当广泛的。

本文因篇幅所限,仅就锅炉、压力容器和管道用钢,先进的焊接方法和焊接过程机械化和自动化三方面的新发展作如下概括的介绍。

锅炉压力容器和管道用钢的新发展1 锅炉用钢的新发展在锅炉、压力容器和管道用钢这三类钢中,锅炉用钢的发展最为迅速。

这主要是近10年来,火力发电站用燃料—煤炭的供应日趋紧张,降低燃料的消耗已成为世界性的迫切需要。

为此,必须提高锅炉的效率。

通常锅炉效率每提高5%,燃料的消耗可降低15%。

而锅炉的效率基本上取决于其运行参数—蒸汽压力和蒸汽温度。

最近,上海锅炉厂生产600~670MW超临界锅炉的蒸汽压力为254bar,过热蒸汽温度为569℃,锅炉的热效率约为43%。

如果锅炉的运行参数提高到特超临界级,即蒸汽压力为280 bar蒸汽温度为620℃,锅炉的热效率可提高到47%。

目前世界上特超临界锅炉的最高工作参数为350 bar/700℃/720℃,锅炉的热效率达到了50% 。

这里应当强调指出,随着锅炉效率的提高,锅炉烟气中的SO2、NOX和CO2的排放量逐渐下降。

因此从减少大气污染的角度出发,设计制造高工作参数的特超临界锅炉也是必然的发展趋势。

锅炉蒸汽参数的提高直接影响到锅炉受压部件的强度性能。

在超临界和特超临界工作条件下,锅炉的主要部件,如膜式水冷壁,过热器,再热器、高压出口集箱和主蒸汽管道的工作温度均已达到钢材蠕变温度范围以内。

制作这些部件的钢材在规定的工作温度下,除了具有足够的蠕变强度(或105h高温持久强度)外,还应具有高的耐蚀性和抗氧化性以及良好的焊接性和成形性能。

从锅炉主要部件用钢的发展阶段来看,即便是工作温度相对较底的水冷壁部件,也必须采用铬含量大于2%的Cr-Mo钢或多组元的CrMoVTiB钢。

按现行的锅炉制造规程,这类低合金钢,当管壁厚度超过规定的界限时,焊后必须进行热处理。

由于膜式水冷壁的外形尺寸相当大,工件长度一般超过30m,焊后热处理不仅延长了生产周期,而且大大提高了制造成本。

为解决这一问题,国外研制了一种专用于膜式水冷壁的新钢种7CrMoVTiB1010。

最近,该钢种已得到美国ASME的认可,并已列入美国ASME材料标准,钢号为A213-T24。

这种钢的特点是含碳量控制在0.10%以下,硫含量不超过0.010%,因此具有相当好的焊接性。

焊前无需预热。

当管壁厚度不大于10 m m,焊后亦可不作热处理。

在特超临界的蒸气参数下,当蒸气温度达到700℃,蒸气压力超过370 bar时,水冷壁的壁温可能超过600℃。

在这种条件下,必须采用9%Cr或12%Cr马氏体耐热钢。

这些钢种对焊接工艺和焊后热处理提出了严格的要求,必须采取特殊的工艺措施,才能确保接头的焊接质量。

对于锅炉过热器和再热器高温部件,在超临界和特超临界蒸汽参数下,其工作温度范围为560~650℃。

在低温段通常采用9~12%Cr钢,从高温耐蚀性角度考虑,最好选用12%Cr钢。

在600℃以上的高温段,则必须采用奥氏体铬镍高合金耐热钢。

根据近期的研究成果,对于高温段过热器和再热器管件,为保证足够高的高温耐蚀性和抗氧化性,应当选用铬含量大于20%的奥氏体钢,例如25Cr-20NiNbN(HR3C),23Cr-18NiCuWNbN(SAVE25),22Cr-15NiNbN(Tempaloy A-3),和20Cr-25NiMoNbTi(NF709)等。

在相当高的蒸汽参数下(375 bar/700℃)下,在过热器出口段,由于奥氏体钢蠕变强度不足,不能满足要求,而必须采用镍基合金,如Alloy617。

现代奥氏体耐热钢与传统的奥氏体耐热钢相比,其最大特点是含有多组元的碳化物强化元素,从而在很大程度上提高了钢材的蠕变强度。

对于超临界锅炉机组的高压出口集箱和主蒸汽管道等厚壁部件主要采用改进型的9-12%Cr马氏体铬钢。

9~12%马氏体铬钢的发展规律与前述的奥氏体耐热钢相似,即从最原始的Cr-Mo二元合金向多组元合金演变,其主攻方向是尽可能提高钢材的高温蠕变强度,减薄厚壁部件的壁厚,以简化制造工艺和降低制造成本。

上述钢种由于严格控制了碳、硫、磷含量,焊接性明显改善。

在国外超临界和特临界锅炉已逐步推广应用,取得了可观的经济效益。

2 压力容器用钢的新发展近年来,压力容器用钢的发展与锅炉用钢不同,其主攻方向是提高钢的纯净度,即采用各种先进的冶炼技术,最大限度地降低钢中的有害杂质元素,如硫、磷、氧、氢和氮等的含量。

这些冶金技术的革新,不仅明显地提高了钢的冲击韧性,特别是低温冲击韧性,抗应变时效性、抗回火脆性、抗中子幅照脆化性和耐蚀性,而且可大大改善其加工性能,包括焊接性和热加工性能。

对比采用常规冶炼方法和现代熔炼方法轧制的16MnR钢板的化学成分和不同温度下的缺口冲击韧度和应变时效后的冲击韧性,数据表明,超低级的硫、磷、氮含量显著地提高了普通低合金钢的低温冲击韧度和抗应变时效性。

高纯净化对深低温用9%Ni钢的极限工作温度(-196℃)下的缺口冲击韧度也起到相当良好的作用,按美国ASTM A353和A553(9%Ni)钢标准,该钢种在-196℃冲击功的保证值为27J。

但按大型液化天然气(LNG)储罐的制造技术条件,9% Ni钢壳体-196℃的冲击功应70J,相差2.6倍之多。

这一问题也是通过9% Ni钢的纯净化处理而得到完满的解决。

同时还大大改善了9% Ni钢的焊接性。

焊接不必预热,焊后亦无须热处理。

对于厚度30mm以下的9%Ni钢,焊前不必预热,焊后亦无需热处理。

这对于大型(10万m3以上)LNG储罐的建造,具有十分重要的意义。

把9% Ni钢标准的化学成分和力学性能并与高纯度9% Ni钢相应的性能进行对比,它们之间的明显差异。

在高压加氢裂化反应容器中,由于工作温度高于450℃,壳体材料必须采用2.25CrlMo或3CrlMo低合金抗氧钢。

但这类钢在450℃以上温度下长期使用时,会产生回火脆性,使钢的韧性明显下降,给加氢反应的安全运行造成隐患。

近期的大量研究证明,上列铬钼钢的回火脆性主要起因于钢中P、Sn、Sb和As等微量杂质。

合金元素Si和Mn也对钢的回火脆性起一定的促进作用。

因此必须通过现代的冶金技术,把钢中的这些杂质降低到最低的水平。

目前,许多国外钢厂已提出严格控制钢中杂质含量的供货技术条件。

现代炼钢技术能够达到了最低杂质含量的上限,可大大降低2.25CrlMo和3CrlMo钢的回火脆性敏感性,其回火脆性指数J低于100,而普通的2.25Cr-lMo钢的J 指数高达300。

由此可见,压力容器用钢的纯净化是一种必然的发展趋势。

近几年来,各类不锈钢在金属结构制造业中应用急速增长,其年增长率为5.5%,2003年世界不锈钢消耗量为2150万吨,其中我国不锈钢的用量占54.2%极大部分用于各种压力容器和管道,包括部分输油输气管线。

为满足各种不同的运行条件下的耐蚀性要求,并改善不同施工条件下的加工性能,近期开发了多种性能优异的不锈钢,其中包括超级马氏体不锈钢、超级铁素体不锈钢,铁素体—奥氏体双相不锈钢和超级铁素体—奥氏体不锈钢。

这些新型不锈钢的共同特点是超低碳、超低杂质含量、合金元素的匹配更趋优化,不仅显著提高了其在各种腐蚀介质下的耐蚀性,而且大大改善了焊接性和热加工性能。

在一定的厚度范围,超级马氏体不锈钢焊前可不必预热,焊后亦无需作热处理。

这对于大型储罐和跨国海底输油输气管线的建设具有重要的经济意义。

目前已在压力容器和管道制造中得到实际应用的马氏体不锈钢、铁素体—奥氏体双相不锈钢和超级双相不锈钢,这些不锈钢合金系列与常规不锈钢之间存在较大的差异。

3 管道用钢的新发展管道用钢的发展在很多方面与前述的锅炉与压力容器用钢相似。

实际上很多钢种和钢号都是相同的,其中只有输气管线用钢可以认为是独立的分支。

近10年来,输送管线的工作应力已从40bar提高到100bar,甚至更高。

最近台湾省建造了一座1600MW抽水蓄能电站,其压水管道采用了X100型(屈服强度690Mpa)高强度钢。

目前在世界范围内,输送管线中采用的最高强度级别的钢种为X80型,相当于我国标准钢号L555,其最低屈服强度为555Mpa。

国外已计划将X100型高强度钢用于输送管线。

鉴于管线的焊接都在野外作业,要求钢材具有良好的焊接性,因此管线用钢多采用低碳,低硫磷的微合金钢,并经热力学处理。

锅炉、压力容器和管道焊接方法的新发展锅炉、压力容器和管道均为全焊结构,焊接工作量相当大,质量要求十分高。

焊接工作者总是在不断探索优质、高效、经济的焊接方法,并取得了引人注目的进步。

以下重点介绍在国内外锅炉、压力容器与管道制造业中已得到成功应用的先进高效焊接方法。

1 锅炉膜式水冷壁管屏双面脉冲MAG自动焊接生产线为提高锅炉热效率,节省材料费用,大型电站锅炉式水冷壁管屏均采用光管+扁钢组焊而成。

这种部件的外形尺寸与锅炉的容量成正比。

一台600MW电站锅炉膜式水冷壁管屏的拼接缝总长已超过万米。

因此必须采用高效的焊接方法。

在上世纪90年代以前,国内外锅炉炉制造厂大多数采用多头(6~8头)埋弧自动焊。

在多年的实际生产中发现,这种埋弧焊方法存在一致命的缺点,即埋弧焊只能从单面焊接,管屏焊后不可避免会产生严重的挠曲变形。

管屏长度愈长,变形愈大,必须经费工的校正工序。

不仅提高了生产成本,而且延长了成产周期。

因此必须寻求一种更合理的焊接方法。

上世纪80年代后期,日本三菱重工率先开发膜式水冷壁管屏双面脉冲MAG 自动焊新焊接方法及焊接设备,并成功地应用于焊接生产。

这种焊接方法在日本俗称MPM法,其特点是多个MAG焊焊头从管屏的正反两面同时进行焊接。

焊接过程中,正反两面焊缝的焊接变形相互抵消。

管屏焊接后基本上无挠曲变形。

这是一项重大的技术突破。

经济效益显著。

数年后哈尔滨锅炉厂最先从日本三菱公司引进了这项先进技术和装备,并在锅炉膜式壁管屏拼焊生产中得到成功的应用。