湿型砂组分和性能参数检测技术评述

- 格式:pdf

- 大小:454.69 KB

- 文档页数:6

湿型砂的检测要求与质量控制—转载鉴于有许多铸造企业仍然对型砂的质量要求很模糊,本人特意根据相关的资料整理了这份文章,没有复杂的理论,以供同行参考为了保证湿型铸件表面质量,有必要对所使用的型砂的性能进行全面了解,而不是偶尔检测一下型砂的几种性能,尽可能的确定铸件缺陷是由哪个型砂性能不足引起的,以减少损失。

湿型砂检测项目1、含水量型砂含水量高,铸件的针孔、气孔、呛火、胀砂、夹砂、水爆炸粘砂等缺陷增加。

在保证型砂的使用性能的前提下,应尽可能降低水分。

一般在造型机处含水量在 2.5—4.0%之间,手工造型可以再放宽一点,紧实率/含水量的比率应控制在10--12:1。

型砂的含水量只是型砂中所含自由水的绝对数量,并不反映型砂的干湿程度。

如果型砂含有大量吸水粉尘,那么含水量高达5%,可能型砂还会显得太干,起模困难,这在许多中小型铸造企业都存在这种情况,一方面是没有人去管理,有些企业型砂反复使用10多年,连简单的除尘都不做,一方面是因为用的原材料不好,原砂是就近购买,膨润土和煤粉也没有什么要求。

2、紧实率型砂的干湿程度可以用紧实率来表示。

无论型砂的粉尘含量多少,它都有一个适宜的紧实率,只是含水量不同。

一般手工造型紧实率控制在46%左右,射压、挤压、静压造型紧实率控制在30—40%,夏季略高一点。

型砂检测一般宜在造型机处取样,在混砂机处取样应补偿运输和储存过程中的水分流失。

有些高压造型或气冲造型的砂型,3次锤击的试样并不能代表实际生产情况,有时候可能需要经过10次之多的锤击制样,具体应做对比确定次数,由此制作的试样其他方面的数据也会有明显变化。

3、透气率型砂必须具有良好的透气能力,以免浇注过程中发生呛火和铸件产生气孔缺陷。

透气能力也不能过高,否则会造成铸件表面粗糙和机械粘砂。

大多数型砂要求透气率在80—140,手工使用的面砂透气率可以低至60。

4、湿压强度目前国内的试样筒工作表面粗糙,耐磨性差,较易磨损,使测得强度值偏低,透气率偏高,制样器不宜放置在木桌上,在水泥台上也需垫上6mm以上的橡胶板,否则测得的湿压强度可能会偏低25%左右。

半型砂箱基本简介高密度造型方法(或称高紧实度造型,包括多触头高压、气冲、挤压、射压、静压、真空吸压等造型方法)的生产效率高、铸件品质较好,因而国内应用日益普遍。

高密度造型对型砂品质的要求比较严格。

本文用表格仅列举出作者搜集的一些比较典型的国内外铸造工厂实际应用的和部分设备公司推荐的高密度砂型的型砂性能,并在以下段落中加以评论。

受纸张宽度限制,只在表格中列出几种主要的和经常测定的性能。

数据搜集来源一部分为近年来中外公开发行刊物,在表格最右侧注明刊物名称和出版年月或期号。

另一部分是由各公司或工厂的工程师最近提供的。

在表中只标明数据获得日期而不具体注明工厂名称。

所列举数据只是当时情况,并不代表目前的实际状况。

表中工厂编号A、B、C分别代表国外工厂(或外资厂)、合资厂、本国厂。

符号中―○‖—造型机处取样;―●‖—混砂机处取样;―□‖—型砂含泥量;―*‖—旧砂含泥量。

1、紧实率和含水量湿型砂不可太干,否则膨润土未被充分润湿,起模困难,砂型易碎,表面的耐磨强度低,铸件容易生成砂孔和冲蚀缺陷。

型砂也不可太湿,过湿型砂易使铸件产生针孔、气孔、呛火、水爆炸、夹砂、粘砂等缺陷,而且型砂太粘、型砂在砂斗中搭桥、造型流动性降低,砂型的型腔表面松紧不均,还可能导致造型紧实距离过大和压头陷入砂箱边缘以内而损伤模具和砂型吃砂量过小。

表明型砂干湿状态的参数有两种:紧实率和含水量。

附表中国内各厂的紧实率和含水量除特别注明外,取样地点可能都在混砂机处。

但是型砂紧实率和含水量的控制应以造型处取样测定为准。

从混砂机运送到造型机时紧实率和含水量下降幅度因气候温度和湿度状况、运输距离、型砂温度等因素而异。

如果只根据混砂机处取样检测结果控制型砂的湿度,就要增多少许以补偿紧实率和水分的损失。

多年前的观点认为手工造型和震压式机器造型造型机处最适宜干湿状态的紧实率约在45~50%;高压造型和气冲造型为40~45%;挤压造型要求流动性好,紧实率为35~40%。

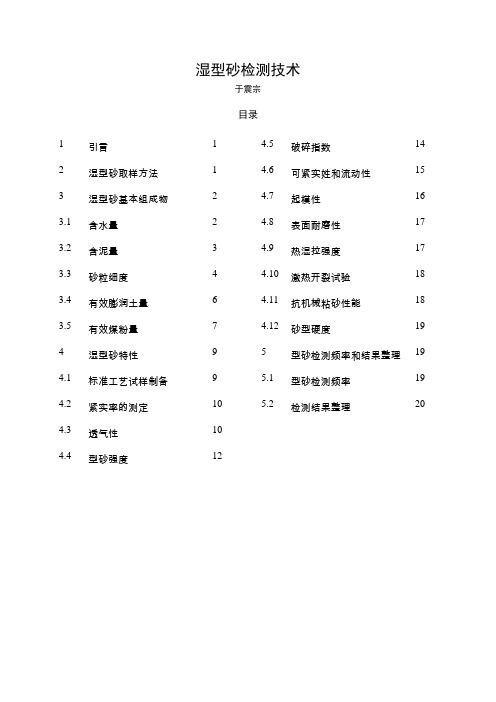

湿型砂检测技术于震宗目录1 引言 12 湿型砂取样方法 13 湿型砂基本组成物 2 3.1 含水量 2 3.2 含泥量 3 3.3 砂粒细度4 3.4 有效膨润土量 63.5 有效煤粉量74 湿型砂特性9 4.1 标准工艺试样制备9 4.2 紧实率的测定10 4.3 透气性10 4.4 型砂强度12 4.5 破碎指数14 4.6 可紧实姓和流动性15 4.7 起模性16 4.8 表面耐磨性17 4.9 热湿拉强度17 4.10 激热开裂试验18 4.11 抗机械粘砂性能184.12 砂型硬度195 型砂检测频率和结果整理19 5.1 型砂检测频率19 5.2 检测结果整理201 引言为了保证湿型铸件具有良好的表面品质,必须使用经过检验证明的良好品质型砂。

一个正规的铸造工厂型砂实验室中对型砂品质检测应当包括:①型砂组成物如砂粒、有效膨润土、有效煤粉、水、灰分、团块等;②型砂特性如紧实率、透气率、强度、韧性、流动性、温度、起模性、表面耐磨性、抗粘砂能力、抗夹砂能力等。

上述的组成物含量和型砂特性统称为型砂性能,这两部分性能是密切联系在一起的。

本文将介绍高品质湿型砂对性能的测试方法。

旧砂的组成物与型砂基本相同,只是含量多少有一些区别,将与型砂一并讨论。

本文专供型砂实验室工作人员参考,有关湿型砂性能的具体要求另有专文介绍,不在本文范围之内。

2 湿型砂取样方法根据GB/T 2684-1981《铸造用原砂及混合料试验方法》标准规定,选取型砂试样应避免从砂堆表层收集已失去部分水分的混合料。

试验用试样必须取经过与铸造车间相同方法处理过的型砂,直接从铸造车间混砂处取样,以及从造型处取样。

应当取3份样并混匀,一次不少于2 kg,送往型砂实验室进行检验。

补充说明:⑴应当由实验员亲自取样,不由混砂工或其他人代取代送,以保证试验结果严谨可靠。

⑵型砂的取样地点应为混砂机和造型机两处。

前者可以及时发现性能有无异常,以便立即采取纠正措施。

一、湿型砂的性能前言为了保证湿型铸件具有良好的表面质量,必须使用良好性能的型砂。

本文将介绍高质量湿型砂的性能要求、工厂实际应用实例,并分析型砂性能与铸件质量之间的关系。

一般认为使用造型紧实压力150~400kPa的普通震压式造型机,砂型平面硬度才只有70~80度,垂直面下端硬度可能只有50~60度,铸件局部极易产生缩孔、缩松、胀砂和粘砂缺陷。

由于砂型平均密度仅1.2~1.3 g/cm3,称为低密度造型或低压造型。

为了克服上述缺点,出现了气动微震造型机,在压实的同时增添了震动作用,改善了砂型紧实时型砂的流动性能,使压实比压几乎提高了一倍,达到400~700kPa左右,砂型平面硬度大约为80~90度,平均密度可能在1.4~1.5g/cm3范围内。

密度比较均匀,减少了局部缩松、胀砂和粘砂缺陷。

近代化造型机的压实比压有可能提高到700kPa或稍高,所得到砂型表面硬度大约为90~95度,平均密度可达1.5~1.6g/cm3,称为高密度造型方法。

高密度造型的生产效率高、铸件尺寸精度高,机械加工余量少。

应用多触头高压、气冲、挤压(即垂直分型无箱射压造型)、射压、静压等造型机制成砂型都可能达到上述的紧实密度,因而国内外应用日益普遍。

为了具体说明湿型砂的性能和控制范围,本文数据搜集大部分取自上世纪90年代末期及本世纪初中外公开发行刊物。

还有一部分数据是由国内各工厂的工程师提供的,凡属未正式发表过的都不注明工厂名称,所列举数据只是当时情况,并不代表目前实际状况。

本文中列举的各种性能数据,除特殊注明以外,都是从造型处直接取样测得的。

本文中各种性能排列顺序基本上按照日常检验的顺序和常用性。

有关型砂检测方法另有专门文章介绍。

1.紧实率和含水量型砂的手感干湿程度是极为重要的性能,它反映型砂是否处于最适宜的造型状态。

直到1969年才找到用紧实率衡量型砂干湿程度的方法。

湿型砂不可太干,紧实率不可过低,因为型砂中膨润土未被充分润湿,性能较为干脆,起模困难,砂型易碎,表面的耐磨强度低,铸件容易生成砂孔和冲蚀缺陷。

湿型砂的性能为了保证湿型铸件具有良好的表面质量,必须使用良好性能的型砂。

本文将介绍高质量湿型砂的性能要求、工厂实际应用实例,并分析型砂性能与铸件品质之间的关系。

一般认为使用造型紧实压力150~400kPa的普通震压式造型机,砂型平面硬度才只有70~80度,垂直面下端硬度可能只有50~60度,铸件局部极易产生缩孔、缩松、胀砂和粘砂缺陷。

由于砂型平均密度仅1.2~1.3 g/cm3,称为低密度造型或低压造型。

为了克服上述缺点,出现了气动微震造型机,在压实的同时增添了震动作用,改善了砂型紧实时型砂的流动性能,使压实比压几乎相当于提高了一倍,达到400~700kPa左右,砂型平面硬度大约为80~90度,平均密度可能在1.4~1.5g/cm3范围内。

密度比较均匀,减少了局部缩松、胀砂和粘砂缺陷。

近代化造型机的压实比压有可能提高到700kPa或稍高,所得到砂型表面硬度大约为90~95度,平均密度可达1.5~1.6g/cm3,称为高密度造型方法。

高密度造型的生产效率高、铸件尺寸精度高,机械加工余量少。

应用多触头高压、气冲、挤压(即垂直分型无箱射压造型)、射压、静压等造型机制成砂型都可能达到上述的紧实密度,因而国内外应用日益普遍。

为了具体说明湿型砂的性能和控制范围,本文数据搜集大部分取自上世纪90年代中外公开发行刊物。

还有一部分数据是由国内各工厂的工程师提供的,凡属未正式发表过的都不注明工厂名称,所列举数据只是当时情况,并不代表目前实际状况。

本文中各种性能排列顺序基本上按照日常检验的顺序和常用性。

有关型砂检测方法另有专门文章中介绍。

1 紧实率和含水量型砂的手感干湿程度是极为重要的性能,它反映型砂是否处于最适宜的造型状态。

直到1969年才找到如何用数值衡量型砂干湿程度的方法,即测定型砂的紧实率。

湿型砂不可太干,紧实率不可过低,因为型砂中膨润土未被充分润湿,性能较为干脆,起模困难,砂型易碎,表面的耐磨强度低,铸件容易生成砂孔和冲蚀缺陷。

湿型砂参考文集第二部分湿型砂性能(清华大学于震宗)目录湿型砂性能1 引言为了保证湿型铸件具有良好的表面品质,必须使用良好品质型砂。

凡是生产重要和表面品质优良铸件的铸造工厂,其型砂实验室的仪器设备大多比较完善齐全,型砂检验项目较多,每日多次检验。

一个正规的铸造工厂型砂实验室中对型砂品质检测管理应当包括:①型砂组成物如砂粒、有效膨润土、有效煤粉、水、灰分、团块等;②型砂特性如紧实率、透气率、强度、韧性、流动性、温度、起模性、表面耐磨性、抗粘砂能力、抗夹砂能力等。

上述的组成物含量和型砂特性统称为型砂性能,这两部分性能是密切联系在一起的。

本文将介绍高品质湿型砂对性能的要求、测试方法、工厂实际应用实例,并分析它们的内在联系以及与铸件品质之间的关系。

旧砂的组成物与型砂基本相同,只是含量多少有一些区别。

在本文中将与型砂一并讨论。

一般认为使用造型紧实压力150~400kPa的普通震压式造型机,砂型平面硬度才只有70~80度,垂直面下端硬度可能只有50~60度,铸件局部极易产生缩孔、缩松、胀砂和粘砂缺陷。

由于砂型平均密度仅1.2~1.3 g/cm3,称为低密度造型或低压造型。

为了克服上述缺点,出现了气动微振造型机。

在压实的同时增添了振动作用,改善了砂型紧实时型砂的流动性能,使压实比压几乎相当于提高了一倍,达到400~700kPa左右,砂型平面硬度大约为80~90度,平均密度可能在1.4~1.5g/cm3范围内。

密度比较均匀,减少了局部缩松、胀砂和粘砂缺陷。

近代化造型机的压实比压有可能提高到700kPa或稍高,所得到砂型表面硬度大约为90~95度,平均密度可达1.5~1.6g/cm3,称为高密度造型方法。

高密度造型的生产效率高、铸件尺寸精度高,机械加工余量少。

应用多触头高压、气冲、挤压、射压、静压、真空吸压等造型机制成砂型都可能达到上述的紧实密度,因而国内外应用日益普遍。

但是紧实压力能够满足铸件品质要求即可,并不过多提高,以免起模性下降和落砂时砂块不易破碎。

实用湿型砂检测技术(草稿)于震宗(yuzz@)、高仲春(gaozhongchun@)目录序论序论本文包括湿型砂性能和湿型砂原材料检测技术,有关各种砂芯的检测不包括在本文中。

内容排列基本上按照日常检验型砂的顺序和常用性。

编写的主要根据为几种国家标准和机械行业标准(GB/T 2684-2009 铸造用砂及混合料试验方法;GB/T 9442-1998铸造用硅砂;GB/T 212-2008 煤的工业分析方法;JB/T 9221-1999 铸造用湿型砂有效膨润土及有效煤粉试验方法;JB/T 9222-2008 湿型铸造用煤粉;JB/T 9227-1999 铸造用膨润土和粘土)。

也参照了美国砂型和砂芯实验手册(AFS Mold and Core Test Handbook, 3rd Edit. 2001)和其他参考资料。

本文专门根据铸造工厂的特点编写,供铸造工厂型砂实验员做为操作参考。

为了更适合工厂实验室应用,对各种标准的部分操作步骤提出一些变通意见。

型砂实验室具有繁忙和快速的特点。

影响铸件质量的因素多且复杂,需要迅速得到多种性能参数,才能防止出现系统性的和难以判断原因的缺陷。

每种性能不必测三次求平均值。

如果试样的测定值数字与预期值接近,测定一次就可以算数。

假如出现数字异常,可以再补做一或两个试样。

多余时间宁可用于增添检测项目,江苏某外资汽车件铸造工厂的湿型砂检测项目有22项之多,我国本土工厂似有差距。

湿型砂是一种非均质的混合材料,各种性能的检测结果一般需要两位有效数字,仅个别性能能够得出三位有效数字。

由此决定天平等计量工具的精度。

有些仪表的表盘的指针的分辨能力也大多只达到两位数字。

由于性能检测结果的需要经常是急迫的,最好快速得出数据。

一些标准中要求烘干和灼烧后放置在冷却器中冷却和达到恒重。

但是考虑到型砂和型砂材料并非高吸湿材料,在型砂实验室的空气中冷却后立即称量不会增加重量。

如果在高湿度的阴雨天气,冷却到比室温高20~30℃,拿去称量也不会吸入多少水分。