固废流化床异型颗粒与床料共流化特性

- 格式:pdf

- 大小:435.66 KB

- 文档页数:6

流化床反应器流动特性测定实验一、实验目的1)观察聚式和散式流态化的实验现象,学习流体通过颗粒床层流动特性的测量方法;2)测定流化曲线( p~u曲线),作出流化曲线图,确定临界流化速度u mf;3)测定临界流化速度,并作出流化曲线图。

二、实验原理流态化是一种使用固体颗粒通过与流体接触而转变成类似于流体状态的操作。

近年来,这种技术发展很快,许多工业部门在处理粉粒状物料的输送、混合、涂层、换热、干燥、吸附、煅烧和气---固反应过程等过程中,都广泛地应用了流态化技术。

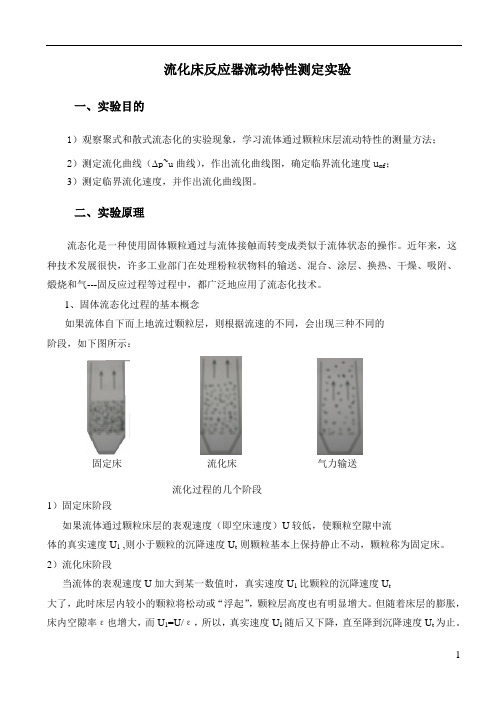

1、固体流态化过程的基本概念如果流体自下而上地流过颗粒层,则根据流速的不同,会出现三种不同的阶段,如下图所示:固定床流化床气力输送流化过程的几个阶段1)固定床阶段如果流体通过颗粒床层的表观速度(即空床速度)U较低,使颗粒空隙中流体的真实速度U1 ,则小于颗粒的沉降速度U t 则颗粒基本上保持静止不动,颗粒称为固定床。

2)流化床阶段当流体的表观速度U加大到某一数值时,真实速度U1比颗粒的沉降速度U t大了,此时床层内较小的颗粒将松动或“浮起”,颗粒层高度也有明显增大。

但随着床层的膨胀,床内空隙率ε也增大,而U1=U/ε,所以,真实速度U1随后又下降,直至降到沉降速度U t为止。

也就是说,在一定的表观速度下,颗粒床层膨胀到一定程度后将不再膨胀,此时颗粒悬浮于流体中,床层有一个明显的上界面,与沸腾水的表面相似,这种床层称为流化床。

因为流化床的空隙率随流体表观速度增大而变化,因此,能够维持流化床状态的表观速度可以有一个较宽的范围。

实际流化床操作的流体速度原则上要大于起始流化速度,又要小于带出速度,而这两个临界速度一般均有实验得出。

3)颗粒输送阶段如果继续提高流体的表观速度U,使真实速度U1大于颗粒的沉降速度U t,则颗粒将被气流带走,此时床层上界面消失,这种状态称为气力输送。

2、固体流态化的分类流化床按其性状的不同,可以分为两类,即散式流态化和聚式流态化。

流化床干燥设备中颗粒物料的流化性分析流化床干燥设备是一种常用于颗粒物料干燥的技术装置,其基本原理是通过将高速气流从底部通入床层,使物料在气流作用下呈现流化状态,从而实现快速均匀的干燥效果。

在流化床干燥过程中,颗粒物料的流化性是一个关键参数,直接影响干燥的效果及设备的操作稳定性。

首先,颗粒物料的流化性指的是物料在气流作用下,能够达到一定程度的流动性和可操控性。

在流化床干燥设备中,物料的流化性对于干燥过程的均匀性以及干燥速度有着重要影响。

物料的颗粒大小及粒径分布是影响流化性的重要因素之一。

颗粒物料通常具有一定的粒径分布,这些颗粒在气流作用下会产生不同的受力状况。

通常来说,过大的颗粒容易产生如堵塞、堆积等问题,过小的颗粒则易被气流带走导致物料损失。

因此,在流化床干燥设备中,需要对物料的颗粒大小进行分析,合理控制物料的粒径分布,以实现适当的流化性。

物料的粒子形状也对流化性有一定的影响。

相对于球状颗粒而言,不规则形状的颗粒在气流作用下容易产生不稳定的运动状态。

这种不规则形状的颗粒会使流化床中的气固两相分离不均匀,从而影响干燥的效果。

因此,在进行流化床干燥设备的物料选择时,需要注意物料的形状,并进行相应的测试和分析。

除了颗粒大小和形状外,物料的密度和颗粒间的疏松程度也会对流化性产生影响。

高密度的物料容易产生颗粒间的结聚现象,导致气固两相流动性能下降,甚至堵塞流化床。

而过于松散的颗粒则在气流作用下容易散开甚至飞散,也会影响流态床的稳定性。

因此,物料的密度和颗粒间的疏松程度是流化床干燥设备中需要重点关注的参数之一。

此外,物料的含水率也会影响其流化性。

含水率过低的物料容易产生静电效应,导致物料之间黏附并难以流动。

而含水率过高的物料则容易形成粘稠的状况,导致流化床干燥设备的堵塞风险增加。

因此,在进行物料的流化性分析时,需要对物料的含水率进行测试,并根据实际情况进行调整。

综上所述,流化床干燥设备中颗粒物料的流化性分析对于干燥效果的提升及设备的稳定运行具有重要意义。

流化床就是将大量固体颗粒悬浮于运动的流体之中,从而使颗粒具有流体的某些表观特征,这种流固接触状态称为固体流态化。

充分流态化的床层表现出类似于液体的性质。

当流体通过床层的速度逐渐提高到某值时,颗粒出现松动,颗粒间空隙增大,床层体积出现膨胀。

如果再进一步提高流体速度,床层将不能维持固定状态。

此时,颗粒全部悬浮于流体中,显示出相当不规则的运动。

随着流速的提高,颗粒的运动愈加剧烈,床层的膨胀也随之增大,但是颗粒仍逗留在床层内而不被流体带出。

床层的这种状态和液体相似称为流化床。

其中,流化床的种类有:最小流化床,鼓泡流化床,腾涌流化床。

那么流化床有哪些特性呢?充分流态化的床层表现出类似于液体的性质。

密度比床层平均密度小的流体可以悬浮在床面上;床面保持水平;床层服从流体静力学关系,即高度差为的两截面的压差;颗粒具有与液体类似的流动性,可以从器壁的小孔喷出;两个联通的流化床能自行调整床层上表面使之在同一水平面上。

上述性质使得流化床内颗粒物料的加工可以像流体一样连续进出料,并且由于颗粒充分混合,床层温度、浓度均匀使床层具有独特的优点得以广泛的应用。

谈到流化床性质的运用,这里以干燥技术角度阐述,循环流化床干燥技术是将待干燥物质通过加料器加入流化床床体,从设备容器下方通入预热空气或者各种锅炉废气,使流化床内的物料颗粒被吹起呈沸腾状态悬浮粉碎。

同时在流化床上部出口,将已干燥物料收集起来。

杭州钱江干燥设备有限公司所生产的GLR系列内加热流化床干燥机,系统由热风热源(燃煤、燃油、燃气、蒸汽、电)和内加热热源(蒸汽、水、导热油)。

同时供热,主要由内加热流化床主机、分离设备(内置布袋除尘器、外置旋风分离器+布袋除尘器、外置旋风分离器+水幕除尘器等)、风机、控制系统等组成。

可实现连续或间歇操作。

适用于干燥产品的大批量生产。

采购流化床干燥机除了要考虑需求,效率,成本,还要注意厂家的资质及售后。

这里给大家推荐杭州钱江干燥设备有限公司,钱江干燥是一家从事热力干燥技术开发、设备制造、销售、安装和技术咨询服务于一体的高新技术企业。

流化床特征

流化床是一种常见的化工反应器,其特点是在床内通过气体流动使固

体颗粒悬浮并呈现流态,从而实现反应。

流化床具有以下几个特征:1. 高传质性能

流化床内气体与固体颗粒的接触面积大,气体流动速度快,因此传质

性能高。

这使得流化床在催化反应、吸附分离等领域有着广泛的应用。

2. 良好的混合性能

流化床内固体颗粒呈现流态,使得反应物质在床内能够充分混合,从

而提高反应效率。

此外,流化床内气体流动速度可调,可根据反应需

要进行调整,从而实现更好的混合效果。

3. 热量传递效果好

流化床内气体流动速度快,使得热量能够快速传递到固体颗粒中,从

而实现高效的热量传递。

这使得流化床在高温反应、热解等领域有着

广泛的应用。

4. 操作灵活性高

流化床内气体流动速度可调,固体颗粒的添加和取出也比较方便,因

此流化床的操作灵活性较高。

此外,流化床内的反应物质可以进行连

续加入和连续取出,从而实现连续生产。

5. 可以实现多相反应

流化床内气体和固体颗粒的接触面积大,使得流化床可以实现多相反应。

例如,在催化反应中,催化剂可以与反应物质一起加入流化床中,从而实现高效的反应。

总之,流化床具有高传质性能、良好的混合性能、热量传递效果好、

操作灵活性高以及可以实现多相反应等特点。

这些特点使得流化床在

化工反应、催化反应、吸附分离等领域有着广泛的应用。

流化床特征

流化床技术是一种广泛应用于化工、制药、食品等行业的高效反应器。

其特点在于将固体颗粒床浸泡在气体或液体中,流化床内的颗粒不断地运动和混合,使反应物质与催化剂之间的接触面积增大,反应速度加快。

流化床特征主要包括以下几点:

1. 气体或液体均匀分布:在流化床中,气体或液体会通过床层,并使颗粒呈现出流动状态,使其均匀分布。

2. 颗粒运动状态稳定:流化床内的颗粒因气体或液体的作用,呈现出流动状态,流化床内颗粒的运动状态更加稳定。

3. 传质效率高:在流化床内,颗粒之间的接触面积较大,使得反应物质更易于与催化剂之间发生反应,传质效率更高。

4. 温度均匀:流化床内气体或液体的运动状态使得温度分布更加均匀,减少了局部过热或过冷的可能性。

5. 抗堵塞能力强:由于流化床内颗粒运动状态稳定,不易出现堵塞的情况,使其具有很强的抗堵塞能力。

总之,流化床技术由于其高效能、高传质效率、温度均匀、抗堵塞能力强等特点,成为化工、制药、食品等行业的重要反应器。

- 1 -。

液固流化床的流体形态

液固流化床是一种固体颗粒悬浮在液体中形成流动性的床层。

在液固流化床中,固体颗粒的流体形态主要包括两种状态:床层静止状态和床层流动状态。

床层静止状态:在初始阶段或者低流速条件下,床层中的固体颗粒处于静止状态。

此时,液体通过颗粒间的空隙,形成了固定的床层结构。

颗粒之间的相互作用力阻碍了颗粒的运动,使得床层整体呈现出一个相对静止的状态。

床层流动状态:随着液体的注入或者流速的增加,床层中的固体颗粒逐渐开始流动。

在床层流动状态下,固体颗粒受到液体的冲击和拖拽,床层呈现出类似流体的特性。

颗粒间的相互作用力减小,颗粒之间的空隙扩大,形成了一种流动性较强的状态。

在液固流化床中,床层的流体形态是由流速、液体性质、颗粒特性等因素共同影响的结果。

这种床层状态具有优良的传质、传热性能,被广泛应用于化工、冶金、环保等领域,例如颗粒床反应器、气化设备等。

流化床工作原理流化床是一种广泛应用于化工、冶金、环保等领域的反应设备,其工作原理主要基于气固两相流体化的特性。

在流化床中,固体颗粒在气体流动的作用下呈现出流体的特性,这种状态被称为流化状态。

流化床的工作原理是通过气体从底部通入,在固体颗粒中形成均匀的气固两相流动状态,从而实现高效的传热、传质和反应过程。

本文将从流化床的基本原理、工作特点和应用领域等方面进行介绍。

首先,流化床的基本原理是通过气体在床内形成均匀的气固两相流动状态。

当气体速度逐渐增加时,固体颗粒开始受到气体的冲击和拖曳力,最终呈现出流体化的状态。

在流化状态下,固体颗粒之间的空隙被气体填充,形成了一个均匀的混合物,这种状态有利于传热和传质的进行。

此外,流化床还具有良好的混合和均质性,有利于反应物料的充分接触和反应过程的进行。

其次,流化床具有良好的传热、传质和反应特性。

在流化床中,气体和固体颗粒之间的接触面积较大,气固两相之间的传热和传质效果较好。

同时,流化床中固体颗粒的运动状态较为活跃,有利于反应物料的混合和均匀性,从而提高了反应速率和反应效果。

因此,流化床在化工领域中被广泛应用于催化剂的反应、吸附分离和干燥等过程。

此外,流化床还具有一定的操作灵活性和适应性。

流化床可以根据需要进行加热、冷却和控温操作,适用于不同的反应条件和工艺要求。

同时,流化床还可以通过调节气体流速和固体颗粒的粒径等参数,实现对反应过程的调控和优化,具有较好的操作性和适应性。

总的来说,流化床是一种具有良好传热、传质和反应特性的反应设备,其工作原理主要基于气固两相流体化的特性。

流化床具有良好的混合和均质性,有利于反应过程的进行;同时具有一定的操作灵活性和适应性,适用于不同的反应条件和工艺要求。

因此,流化床在化工、冶金、环保等领域具有广泛的应用前景。

应用LES-DSMC方法研究流化床气固两相流动特性气固两相流动被广泛地应用于工业生产中,数值模拟以其独特的优点,成为气固两相流研究的重要手段之一。

近年来,由于计算机硬件的飞速发展,直接对颗粒进行跟踪的离散颗粒模型得到了广泛的关注,此类模型将流体相处理为连续介质,颗粒相处理为独立的离散体系,由于它对颗粒相运动进行的是颗粒层次的分析,因而可以从颗粒尺度与宏观尺度模拟流化床气固两相流的多尺度结构。

在离散颗粒模型中,根据对颗粒间碰撞过程的处理方法的不同可分为确定性模型和随机性模型。

已有的应用直接模拟蒙特卡罗(DSMC)方法模拟流化床内稀疏气固两相流动的研究中,均采用稀薄气体分子碰撞概率的计算方法计算气固两相流中颗粒的碰撞概率,采用层流Navier-Stokes方程模拟气相流动。

然而,在高颗粒浓度下颗粒碰撞对的确定需要考虑高颗粒浓度存在的影响,同时在高颗粒浓度流化床气固两相流动中,需要考虑气体粘性的作用。

本文建立了离散颗粒运动-碰撞解耦模型,模型中应用DSMC方法模拟颗粒间的碰撞过程。

推导了高颗粒浓度气固两相流颗粒间碰撞概率的计算公式,引入径向分布函数来考虑局部颗粒浓度不均匀性对颗粒碰撞概率的影响。

采用大涡模拟(LES)研究气相湍流。

应用了子网格技术,采用此技术可以减小计算工作量并且提高碰撞对象抽取的合理性。

应用LES-DSMC方法研究了循环流化床上升管内颗粒和颗粒团聚物的流动特性。

得到了时均颗粒速度和浓度的分布。

分析了瞬时单颗粒的速度、位置以及颗粒所在网格的颗粒浓度随时间的变化规律。

研究了气体表观速度和碰撞弹性恢复系数对气固两相流动特性以及颗粒团聚物流动特性的影响。

得到了颗粒碰撞频率和颗粒温度随颗粒浓度的变化规律。

得到了团聚物平均存在时间、生成频率、平均浓度的分布。

由快速傅立叶变换得到的瞬时颗粒浓度波动的主频范围为0.1-1.0Hz。

对瞬时颗粒浓度波动的小波多尺度分析结果表明,离散单颗粒的运动信号频率高,颗粒团聚物的运动信号频率低,壁面区域颗粒团聚物的生成频率高于中心区域。