芯片工艺流程图及说明

- 格式:doc

- 大小:39.50 KB

- 文档页数:3

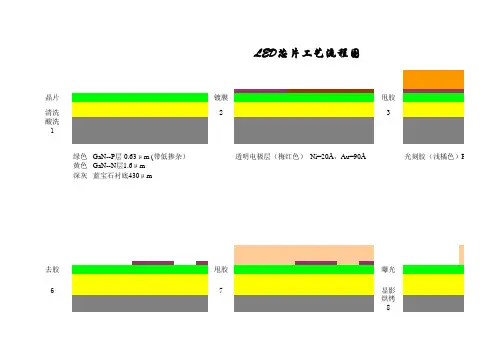

晶片镀膜甩胶清洗2

3

酸洗1

去胶甩胶曝光6

7

显影烘烤8

绿色 GaN--P 层 0.63μm (带低掺杂)黄色 GaN--N 层1.6μm 深灰 蓝宝石衬底430μm

透明电极层(梅红色) Ni=20Å,Au=90Å光刻胶(浅橘色)Primer +S1818

LED芯片工艺流程图

C9 Led-B375/325-Mesa

光刻胶(棕黄色) Primer +SPR220-3.0

曝光

SiO2钝化膜甩胶显影11前烘烘烤

1213

灰色 SiO2 PTI 700,200º C,1,000 Å

甩胶曝光氧等离子

16显影预清洗

17N极镀膜

18

光刻胶(红色)

镀N极电极(宝石蓝)曝光P极镀膜

显影22剥离

2123

镀引线电极(金色) Ti=200 Å / Au=10,000 Å

曝光氧等离子

显影

烘烤蚀刻

45

)Primer +S1818 = 2.05μm

氧等离子体

干法刻蚀去胶

9退火

10

-Mesa

蚀刻深度: 0.9 ± 0.1µm

氧等离子

刻蚀去胶

1415

甩胶

剥离20

退火

19

光刻胶(红色) 电极(宝石蓝)

EV2

蓝膜

研磨

24

1008蓝膜贴在晶园上并等待30分钟。

把1008蓝膜慢慢拉起,并目检

研磨后为95±5μm。

sic功率芯片生产工序解释说明以及概述1. 引言1.1 概述:本篇长文旨在探讨SIC功率芯片的生产工序并进行解释说明。

SIC(碳化硅)功率芯片作为一种新兴的半导体器件,具有高温、高频、高压等特点,广泛应用于电力电子领域。

对于理解和掌握SIC功率芯片的生产工序,能够帮助人们更好地了解其制造过程,进一步推动相关技术与行业的发展。

1.2 文章结构:本文分为四个主要部分:引言、SIC功率芯片生产工序解释说明、SIC功率芯片生产工序概述以及结论。

在引言部分,我们将对文章整体内容进行概述,并介绍各个章节的内容安排。

接下来的章节将详细介绍SIC功率芯片生产工序的具体步骤和关键要点。

最后,在结论部分,我们将总结所述内容,并提出改进建议,展望未来的发展趋势和影响评估。

1.3 目的:本篇长文的目标是全面而详尽地介绍SIC功率芯片生产工序。

通过深入剖析每个环节,并阐明其原理和作用,我们旨在为读者提供一个全面了解SIC功率芯片制造过程的参考资料。

同时,通过总结和展望,我们也希望能够激发研究人员对于SIC功率芯片生产工艺的改进与创新,并促进相关技术与应用的发展。

2. sic功率芯片生产工序解释说明:2.1 工序简介:在sic功率芯片的生产过程中,需要经历一系列的工序。

这些工序包括原材料准备与处理以及芯片制造过程。

通过这些工序,我们能够将原材料转化为功能完整且可靠的sic功率芯片。

2.2 原材料准备与处理:在开始制造sic功率芯片之前,必须对原材料进行准备和处理。

这些原材料主要由硅碳化物和其他必要成分组成。

首先,根据特定的设计需求,需要选择适当的原材料,并确保其质量符合要求。

在原材料处理阶段,常见的处理方法包括机械研磨、溶液混合和高温反应等。

通过这些方法,可以有效地改变原材料的形态和性质,使其更适合后续的加工操作。

2.3 芯片制造过程:一旦原材料准备完成并达到所需规格,接下来就是芯片制造过程。

该过程通常包括以下几个关键步骤:a) 沉积:将经处理的原材料沉积在基板上形成薄膜。

二、封装结构图三、电池片的结构示意图1.金属电极主栅线(正极);2.金属上电极细栅线;晶体硅组件封装工艺封装结构图4.减反射膜;5.顶区层;6.体区层(基区层);四、工艺简介及要求A、电池片初选:将从仓库领来的电池片按工艺要求进行初选(以外观尺寸为主)5.作业准备:6.作业指导:并作好标识.7.1检查分好类的片外观、颜色是否对板,员工操作方法是否正确.8.工艺要求(检验标准)8.1电池片外观检测工艺要求:在线100%检测1)单、多晶硅芯片,与表面成35℃角日常光照情况下观察表面颜色,呈“褐色、紫、兰”三色,目目视无明显色差、水痕、手印。

2)电极图形清晰、完整、断线形。

背电极完整,无明显凸起的“铝珠”。

3)芯片边缘缺角面积不超过1m㎡,数量不超过3个.4)芯片受光面不规则缺损处面积小于1 m㎡,数量不超过2个5)正放芯片于工作台上,以塞尺测量芯片的弯曲度,“125片”的弯曲度不超过0.75mm.B、划片:以初检好的片为原料,在激光划片机上编好划片程序,对片进行有意图分割1.目的:按工艺要求的电性能及尺寸将电池片切割成所需要的产品2.所需工具及工装:激光划片机、标识签、物料盒、游标卡尺、镊子、酒精、无尘布。

3.材料:初检好的芯片4.工人劳保配置:防尘工服、工鞋、工帽、口罩、指套5.作业准备:及时清洁工作台及工作区域地面,做好工艺卫生,工具摆放整齐有序.6.作业指导:6.1按操作规程开启激光划片机,检查设备是否正常6.2输入相应程序6.3在不出激光情况下试走一个循环,确认设备运行系统正常6.4将白纸置于工作台面上,输出激光,调焦距和起始点6.5置白纸于工作台上,出激光(使纸边紧贴X轴、Y轴基线上,并不能弯曲)试走一个循环6.6取下白纸用卡尺测量到精确为止6.7置电池片于工作台面上(片背面向上),输出激光,调电流进行切割,试划浅色线条后再次测量确认电池片大小是否在工艺允许的公差范围内。

6.8工作完成后,按设备操作规程关机7.作业过程中检查:7.1检查电池片外观完整与否,尺寸大小是否符合工艺要求7.2检查电池片是否存在隐裂8.工艺要求(检验标准)8.1片的切割面不得有锯齿现象8.2激光切割深度目测为电池片厚度的2/3,电池片尺寸公差为±0.02mm8.3每次作业时必须更换手指套,不得裸手角电池片,保持电池片干净C、电池分选:通过测试电池的电气参数对其进行分类1.目的:通过分类是为了有效的将外观、性能或相近的电池组合在一起,以提高电池的利用率,做出高品质的电池组件。

COB工艺制程简介1.芯片的焊线连接:1.1芯片直接封装简介:现代消费性电子产品逐渐走向轻、薄、短、小的潮流下,COB(Chip On Board)已成为一种普遍的封装技术。

COB的关键技术在于Wire Bonding(俗称打线)及Molding (封胶成型),是指对裸露的集成电路芯片(IC Chip),进行封装,形成电子组件的制程,其中IC藉由焊线(Wire Bonding)、覆晶接合(Flip Chip)、或卷带接合(Tape Automatic Bonding;简称TAB)等技术,将其I/O经封装体的线路延伸出来。

集成电路芯片必须依照设计和外界的电路连接,方能成为具有一定功能的电子组件就如我们所看到的"IC"就是这种已封装好、有外引脚的封装的集成电路。

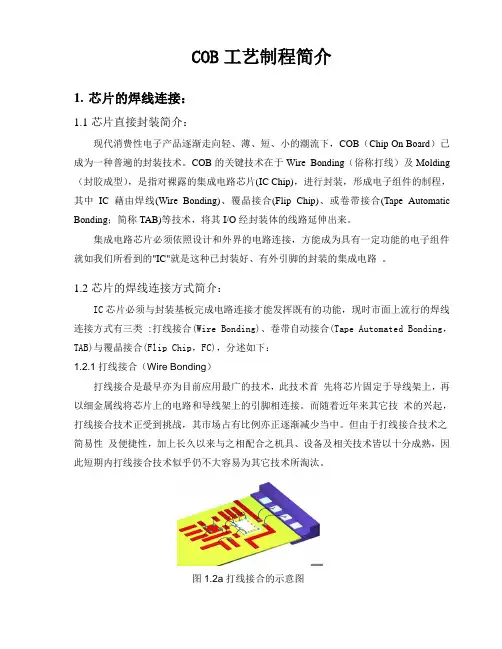

1.2芯片的焊线连接方式简介:IC芯片必须与封装基板完成电路连接才能发挥既有的功能,现时市面上流行的焊线连接方式有三类 :打线接合(Wire Bonding)、卷带自动接合(Tape Automated Bonding,TAB)与覆晶接合(Flip Chip,FC),分述如下:1.2.1打线接合(Wire Bonding)打线接合是最早亦为目前应用最广的技术,此技术首先将芯片固定于导线架上,再以细金属线将芯片上的电路和导线架上的引脚相连接。

而随着近年来其它技术的兴起,打线接合技术正受到挑战,其市场占有比例亦正逐渐减少当中。

但由于打线接合技术之简易性及便捷性,加上长久以来与之相配合之机具、设备及相关技术皆以十分成熟,因此短期内打线接合技术似乎仍不大容易为其它技术所淘汰。

图1.2a打线接合的示意图1.2.2卷带式自动接合(Tape Automated Bonding,TAB)卷带式自动接合技术首先于1960年代由通用电子(GE)提出。

卷带式自动接合制程,即是将芯片与在高分子卷带上的金属电路相连接。

而高分子卷带之材料则以polyamide为主,卷带上之金属层则以铜箔使用最多。

国家标准《集成电路三维封装芯片叠层工艺过程和评价要求》(征求意见稿)编制说明1工作简况1.1任务来源本项目是2018年国家标准委下达的军民通用化工程标准项目中的一项,本国家标准的制定任务已列入2018年国家标准制修订项目,项目名称为《集成电路三维封芯片叠层工艺过程和评价要求》,项目编号为:***。

本标准由中国电子科技集团公司第五十八研究所负责组织制定,标准归口单位为全国半导体器件标准化技术委员会集成电路分技术委员会(TC78/SC2)。

1.2起草单位简介中国电子科技集团公司第五十八研究所为我国超大规模集成电路制造的骨干研制单位,长期从事军用超大规模集成电路(特别是军用ASIC、CPU、DSP等)的科研开发与批量生产,拥有产品设计、掩模制造、芯片制造、封装、测试及可靠性检验等较为完整的军用集成电路产业链。

1.3主要工作过程接到编制任务,项目牵头单位中国电子科技集团公司第五十八研究所成立了标准编制组,中科院微电子研究所、华进半导体封装先导技术研发中心有限公司、中国电子科技集团公司第十三研究所等相关单位参与标准编制工作。

编制组落实了各单位职责,并制定编制计划。

编制组查找了国际、国内三维集成电路封装相关标准,认真研究了现行集成电路标准体系和相关标准技术内容,在此基础上形成了标准草案。

2标准编制原则和确定主要内容的论据及解决的主要问题2.1本标准制定原则本标准遵循“科学性、实用性、统一性、规范性”的原则进行编制,依据GB/T 1.1-2009规则起草,确立了本标准的范围、规范性引用文件、术语和定义。

2.2标准的主要内容与依据2.2.1本标准的定位本标准是三维(3D)集成电路(IC)封装系列标准中的一项,规定了芯片叠层工艺过程的一般要求和所使用的原材料、设备、工艺流程、关键工艺要求及评价要求,适用于集成电路三维封装中适用于集成电路三维封装中使用粘结工艺及倒装工艺进行的芯片堆层工艺。

2.2.2关于引用文件1GB/T 25915.1-2010 洁净室及相关受控环境第1部分:空气洁净度等级GJB 548B-2005 微电子器件试验方法和程序GB/T 35005-2018 集成电路倒装焊试验方法GJB 3007 防静电工作区技术要求GB/T XXXX-20XX 集成电路三维封装术语和定义(报批稿)。

李经理:

请查看附件.环评要求你们的工艺流程及说明也要像附件中我们的芯片流程这样描述详细.(流程右边的代号是表示废水或废气,你可以用文字表述.

另外你们的原材料中有一种含氰的化学品,请你们说明其无害特点.如确实有害,则要说明处理方案.

上面的事很急,请你帮忙这两天就给出来.

芯片工艺流程图及说明

工艺流程图

红黄光芯片生产工艺流程及产污环节点见图4-2、

W 废水产出点

注:G 废气产出点

S 固废产出点

氢氟酸、S2-9、S2-7

、G 2-9

硫酸红、黄光外延片

金钛铝图4-2 红黄光芯片生产工艺流程及产污环节点

工艺流程说明

(1)外延片检测:用荧光测试仪快速测量外延片的光电参数。

(2)清洗:将外延生长好的外延片依次放入硫酸与双氧水的混合溶液、氨水与双氧水的混合溶液、异丙醇中对外延片表面进行清洗,每次清洗后使用纯水进行冲洗。

此过程在通风柜里密闭进行,冲洗使用通风柜内的专用清洗槽,使用纯水进行漂洗直至槽中纯水达到工艺要求的较低离子浓度。

(3)蒸镀:清洗后的外延片放入密封蒸镀设备中,根据产品品种要求,蒸发上钛金或钛铝电极薄膜。

(4)光刻:将镀好金属的外延片在涂胶机上涂上光刻胶后,在曝光机上曝光,将光刻版上的图形转移到光刻胶上,再放入显影液中,溶解去曝过光的光刻胶,未经曝光的光刻胶保留下来,得到所需的电极图形。

(5)腐蚀:将光刻后的外延片依次采用磷酸、氢氟酸与硝酸的混合液来腐蚀钛、金和铝等金属,腐蚀后用纯水冲洗外延片携带的酸液、再用去胶液去除光刻胶,得到所需的金属电极。

用纯水冲去外延片携带的去胶液。

(6)高温合金:腐蚀后的外延片放在合金炉中进行热处理,使金属层与外延层形成良好的欧姆接触,减低芯片正向电压。

(7)研磨:通过蜡将外延片粘接在研磨盘上,放入研磨机内,采用三氧化二铝研磨粉,通过机械研磨的方式,减薄衬底,使外延片易于切割,并降低芯片的热阻,提高器件的可靠性。

(8)研磨后清洗:研磨后的外延片先用去蜡液、丙酮和异丙醇去除蜡,再依次放入硫酸与双氧水的混合溶液、氨水与双氧水的混合溶液进行清洗、去蜡以及每次清洗后使用纯水进行冲洗。

(9)清洗干净后的外延片,放入密闭的蒸镀机内,根据产品需要蒸发上金、镍。

(10)高温合金:蒸镀后的外延片放在合金炉中再次进行热处理,使金属层与衬底形成良好的欧姆接触,减低芯片正向电压。

(11)半切:用切割机将制作好电极的外延片切至衬底,但不把整个衬底切穿。

(12)点测:将半切好的外延片放在芯片测试机上,测试每个芯片的光电参数,并对不符合要求的芯片点墨水做出标记。

(13)切穿:用切割机将测试过的外延片切穿,切成一个个芯片。

(14)目检:在显微镜下用真空吸笔将外观不合格和点墨水的芯片剔除掉。

废芯片统一保存并交由固体废物处置公司处置。

(15)包装入库:将目检过的芯片用包装膜包装后,计数并贴上有光电参数、产品规格等的标签,再交由生管成品库入库。