旧砂处理及旧砂再生课件

- 格式:ppt

- 大小:512.50 KB

- 文档页数:23

旧砂再生技术简介摘要:铸造旧砂的大量排放,不但造成铸造资源的浪费,而且对环境造成极大的污染,对旧砂的再生回用已成为铸造行业亟待解决的问题。

本文对国内外旧砂再生技术及发展趋势进行了简单介绍。

关键词:旧砂再生发展趋势简介旧砂再生是将旧砂进行物理的、化学的或加热处理去除砂粒上积聚的粘结剂等残留物和惰性薄膜以及有害微粒、粉尘,使旧砂的各种工艺性能得到恢复的一种铸造工艺,其最终目的就是力求减少铸造生产中的新砂用量,节约经济投入、提高铸件质量、保护自然环境。

一、旧砂再生技术的意义1、采用旧砂再生技术可提高铸件质量目前我国铸件年产量达2400多万吨[1],其中的绝大部分是砂型铸件,且90% 以上的中小型铸造厂,大多采用粘土砂生产。

由于技术相对落后,大量旧砂往往未经处理直接投入循环使用,造成铸件的种种质量缺陷。

就粘土砂型来说,由于浇注时高温金属液的热作用,使型腔表面砂子的粘土烧损,形成灰分,拾取粘结作用,甚至砂粒在高温下会破碎形成粉尘。

若果只是将这样的旧砂简单的筛分回用,含泥量会不断上升。

而使用高含泥量的旧砂配置型砂时,粉尘等要吸收大部分水分。

这样,为使砂型具有可塑性,使粘土充分吸水,达到需要的可塑性,就要加入过高的水分。

如此循环使用,浇注时金属液的高温作用会使水分蒸发,产生大量的气体,容易在铸件上产生气孔等缺陷;另外,粉尘阻塞砂粒间隙,降低透气性,也会导致气孔的产生。

为解决由此带来的生产质量问题,可以采用的有效措施之一是旧砂进行再生使用,去除旧砂中的灰分和砂粒表面的惰性包覆膜,改善旧砂的工艺性能,使其恢复原有的特性。

所以就提高铸件质量来说,旧砂再生技术的推广和使用是十分必要的。

2、采用旧砂再生技术是提高经济效益的有效手段据统计,我国每生产1t合格铸件,大约要排放废砂1.3t-1.5t,同时需要加入相应数量的新砂,以确保型砂质量按砂铁比5-10:1计算,新砂加入量一般在10-20%左右,大多数中小企业的这个数字还要高,甚至达到40%。

湿型(砂型铸造)旧砂再生的必要性和方法湿砂型铸造工厂在混制型砂和芯砂时,需要加入原砂、膨润土、煤粉和淀粉等材料,从而不可避免地需要扔掉近似量的废砂。

换句话说,向砂系统加入多少东西,就大致需要排出多少东西。

在我国,废砂对环境和人们的生活带来很大影响,已逐渐形成公害。

在国外的一些工业化国家中,很多铸造工厂近处堆积废砂的废料场地都已堆满,必须花费高昂运输费用将废砂运送到远处。

此外,不少国家的环保条例越来越严格。

为了保护水源,对固体废弃物的成分有专门限制,废料场不但收费而且需上税。

结果是扔掉一吨废砂比买进一吨原砂还贵的多。

我国目前的环保规定还比较宽松,对于远离大型城市的中小铸造厂可能暂时还没有遇到抛弃废砂的困难,而大型铸造工厂大多早已感到废砂堆积场地不足的问题。

湿型铸造工厂的废砂中有一部分是在生产过程中形成的微细砂粒、粉尘和掺有杂物的垃圾。

这些废料需要扔掉或另寻利用途径,并且也应当尽量减少这些废料的生成量。

此外,废砂的主要组成物是旧砂。

铸造工厂应当尽量减少旧砂的丢弃量,如果能将旧砂经过再生处理达到或接近原砂的品质,就可以大幅度地减少废砂排除,同时也减少原砂的购买量。

对降低铸件生产成本和环境保护都有极为显著的效果。

对湿型旧砂进行再生处理有两种不同的目的和办法:旧砂再生后用于混制湿型砂;以及旧砂再生后混制芯砂。

以下将分别进行讨论。

1. 湿型旧砂再生用于混制湿型砂(无砂芯和少砂芯铸造工厂)在无砂芯和少砂芯铸造工厂中,混制湿型砂时加入原砂的目的是补充砂粒损失(包括铸件粘附型砂,落砂和过筛去除的砂块、砂粒破碎形为的粉尘以及被清扫的垃圾等损失),另一目的是需要保持型砂含泥量稳定,也可以冲淡型砂中灰分。

型砂的泥分主要成分为有效的活性膨润土和煤粉,也包括无效的灰分,例如被烧损死黏土和煤粉,砂粒破碎形成的粉尘,混砂批料带入的灰分等。

在使用优质混砂材料、良好砂处理设备和工艺的单一砂中小铸铁件机械化铸造工厂中,型砂(不是旧砂)含泥量大多在11~13%。

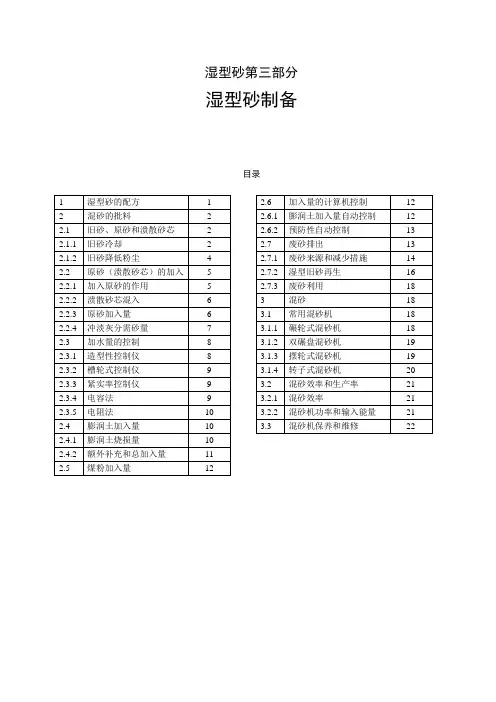

湿型砂制备目录要想制备出优良品质的湿砂型铸件,必须使用性能优秀的湿型砂。

优秀品质湿型砂的获得,除了需要选用优质的原材料以外,还需要有一个合理的配方、一整套较为理想的砂处理设备,也还要有良好的混砂工艺。

国内有些铸造工厂虽然所用原材料并不差,砂处理设备也基本齐全,但混制出湿型砂性能不够好,而且存在很多缺点。

例如最常遇到的问题有以下一些:混砂的膨润土加入量不少,型砂吸蓝量也足够高,但湿态强度低,韧性低,起模性差,型砂中砂豆多,铸件砂孔缺陷多。

这些问题大多是由于混砂设备维修保差不善,混砂制备工艺不良,混砂电能输入不足等原因造成的。

另外,有的工厂遇到的问题是废砂排出量大。

怎样才能把排废量降下来呢?有关落砂、筛分、除尘、降温、湿度调节、混砂、松砂和输送等砂处理设备的工作原理和具体结构等方面内容有专门的专业书籍介绍。

本文将首先简单介绍混砂原材料准备、配方的确定、混砂批料加入量的控制。

然后重点讨论常用混砂机的类型和混砂工艺对型砂品质的影响。

混砂机的混砂效率和混砂生产率。

还针对有些工厂在混砂机的保养和维修方面不足之处,提出改善的建议。

1 湿型砂的配方要想制备出优良的型砂,首先要有一个合理的混砂批料配方。

而配方取决于对型砂性能的基本要求。

不同类型的铸件和不同的铸件品质对型砂性能要求不同。

不同的造型方法也对型砂性能有不同的要求。

但是,同一种造型方法、同一种类型铸件和同样的品质要求,国内外的型砂性能要求是基本类似的,可以互相参考借鉴。

至于混砂批料加入量的确定则各个工厂之间可能有较大出入。

下表中数值综合了一些国内外生产中小灰铸铁件比较稳定铸造工厂单一砂的型砂性能。

各项性能都是从造型处(不是从混砂机处)取样的测定结果。

含泥量是指型砂而言,不是旧砂含泥量。

有效膨润土量是指5.00 g 型砂的0.20%浓度试剂纯亚甲基蓝溶液滴定量[mL];有效煤粉量是指1.00g 型砂900℃的发气量[mL]。

根据气候条件不同及运送距离不同,混砂机取样含水量可能需比造型机处提高0.2~0.4%,紧实率提高2~4%。