汽车麦弗逊悬架性能仿真和优化研究

- 格式:pdf

- 大小:3.02 MB

- 文档页数:6

基于ADAMS的悬架系统动力学仿真分析与优化设计一、概述本文以悬架系统为研究对象,运用多体动力学理论和软件,从新车型开发中悬架系统优化选型的角度,对悬架系统进行了运动学动力学仿真,旨在研究悬架系统对整车操纵稳定性和平顺性的影响。

文章提出了建立悬架快速开发系统平台的构想,并以新车型开发中的悬架系统优化选型作为实例进行阐述。

简要介绍了汽车悬架系统的基本组成和设计要求。

概述了多体动力学理论,并介绍了利用ADAMS软件进行运动学、静力学、动力学分析的理论基础。

基于ADAMSCar模块,分别建立了麦弗逊式和双横臂式两种前悬架子系统,多连杆式和拖曳式两种后悬架子系统,以及建立整车模型所需要的转向系、轮胎、横向稳定杆等子系统,根据仿真要求装配不同方案的整车仿真模型。

通过仿真分析,研究了悬架系统在左右车轮上下跳动时的车轮定位参数和制动点头量、加速抬头量的变化规律,以及汽车侧倾运动时悬架刚度、侧倾刚度、侧倾中心高度等侧倾参数的变化规律,从而对前后悬架系统进行初步评估。

1. 悬架系统的重要性及其在车辆动力学中的作用悬架系统是车辆的重要组成部分,对车辆的整体性能有着至关重要的作用。

它负责连接车轮与车身,不仅支撑着车身的重量,还承受着来自路面的各种冲击和振动。

悬架系统的主要功能包括:提供稳定的乘坐舒适性,保持车轮与路面的良好接触,以确保轮胎的附着力,以及控制车辆的姿态和行驶稳定性。

在车辆动力学中,悬架系统扮演着调节和缓冲的角色。

当车辆行驶在不平坦的路面上时,悬架系统通过其内部的弹性元件和阻尼元件,吸收并减少来自路面的冲击和振动,从而保持车身的平稳,提高乘坐的舒适性。

同时,悬架系统还能够根据车辆的行驶状态和路面的变化,自动调节车轮与车身的相对位置,确保车轮始终与路面保持最佳的接触状态,以提供足够的附着力。

悬架系统还对车辆的操控性和稳定性有着直接的影响。

通过合理的悬架设计,可以有效地改善车辆的操控性能,使驾驶员能够更加准确地感受到车辆的行驶状态,从而做出更为精确的操控动作。

麦弗逊悬架运动仿真分析摘要一种三维模型提出了一个麦克弗森型转向悬架的运动行为。

通常的方法提出了主要参数的确定(主销后倾角,车轮外倾角,转向角等),在系统的操作因素的作用中,(这些参数)影响车辆的操纵。

输入数据一方面是悬架和转向几何,另一方面是支柱的移动和转向轮转向的转向,这是通过监测车辆而获得的。

该模型已被施加到一个标准的车辆,其结果的有效性已被证实。

关键词:计算机模拟;汽车悬架;麦弗森;三维运动模型。

1.导言麦弗逊悬架是目前被大量应用在大多数中小型轿车上的系统。

在麦弗逊悬架通常的结构中,其组成是一个支柱刚性地连接到车轮或者转向节。

支柱上部通过柔性联结连接在车身上,(柔性联结)由一个弹性元件和一个允许支柱转动的推力球轴承组成。

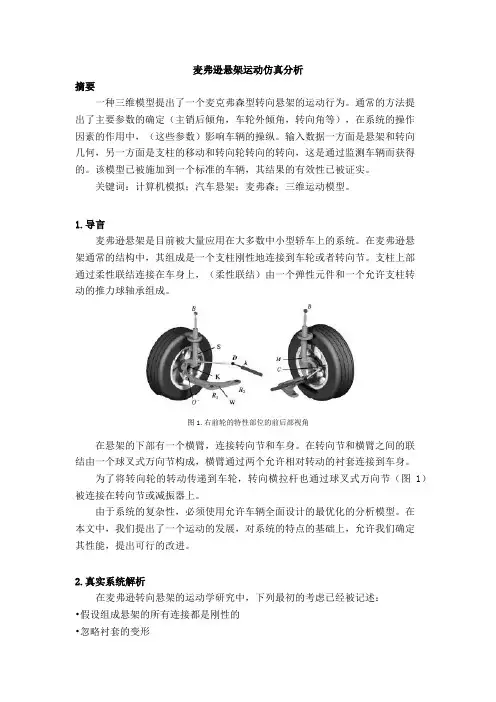

图1.右前轮的特性部位的前后部视角在悬架的下部有一个横臂,连接转向节和车身。

在转向节和横臂之间的联结由一个球叉式万向节构成,横臂通过两个允许相对转动的衬套连接到车身。

为了将转向轮的转动传递到车轮,转向横拉杆也通过球叉式万向节(图1)被连接在转向节或减振器上。

由于系统的复杂性,必须使用允许车辆全面设计的最优化的分析模型。

在本文中,我们提出了一个运动的发展,对系统的特点的基础上,允许我们确定其性能,提出可行的改进。

2.真实系统解析在麦弗逊转向悬架的运动学研究中,下列最初的考虑已经被记述:•假设组成悬架的所有连接都是刚性的•忽略衬套的变形•车轮的有效半径由轮胎的动态特性决定对与路面车轮相对应的系统的运动学分析揭示了总共7个元素:车身,横臂,转向节,减振器活塞杆,横拉杆,转向齿条,车轮。

这些元素的运动学连接在表1中被给出。

机构中的自由度(dof)通过Kutzbach准则计算,表达式为:dof=6×﹙7×车身-1﹚-4×﹙球叉式万向节﹚×3﹣2﹙﹚×5﹣1×﹙平动﹚×5-1×﹙圆柱﹚×4=5 (1) 在五个自由度中,仅有两个反映了车轮的运动:转向齿条的位置和支柱的平动。

河北工业大学本科毕业设计中期报告毕业设计(论文)题目:某微型轿车麦弗逊悬架转向系统建模与性能仿真分析专业:车辆工程学生信息:学号:110249 姓名:高立通班级:车辆111指导教师信息:姓名:卞学良职称:教授报告提交日期:2015年4月23日一.毕业设计总体设计要求运用UG软件建立麦弗逊悬架装置的零件模型,用虚拟装配技术进行装配建模,然后导入ADAMS,利用ADAMS软件建立麦弗逊悬架装置虚拟样机模型,对其工作性能进行仿真分析,得出仿真结果。

通过本次毕业设计,使学生掌握麦弗逊悬架装置建模和动态仿真的一般方法。

二•毕业设计进展情况经过这几周的建模、装配等工作,毕业设计取得了阶段性成果。

在建模之前查阅了与麦弗逊悬架相关的文献资料,初步了解了麦弗逊悬架的基本组成和工作过程,之后进行了建模装配和仿真。

为了防止麦弗逊悬架关键点的位置发生变动,在UG 里面直接画出各个零件装配在一起的图,图如下:1•零件图:2.装配图:车轮.毕业设计过程中的问题及其解决方法由于以前已经学习过UG所以在建模的过程中没有遇到什么问题四.下一步工作内容下一步的工作内容就是对麦弗逊悬架进行运动仿真,做出需要的性能曲线,其中主要用到所以下一步的首要任务就是先熟悉一下ADAM软件,然后把用UG建立的麦弗逊悬架模型导入其进行运动仿真。

ADAM运动仿真软件,ADAMS/VIEW软件,对汽车转向系统的建模(尽量简化) 转向时所需施加的力(移动副位移驱动)车轮跳动时左右两侧运动是否一致( ?) 内转向轮和外转向轮(理论值与实际值的对比) 横摆臂的建模外轮实际转向角函数 (外转角- --时间或位移) :曲线 1 外轮理论转向角函数 (内转角- --时间或位移) :曲线2内轮实际转向角函数 (内转角- --时间或位移) :曲线3【即理论】外轮实际转角与理论转角之差函数(外转角差 ---实际内转角):曲线4 内外车轮实际转角之差函数(实际转角差---实际外转角或实际内转角):曲线 5内外转向轮转角理论关系曲线:曲线 6 内外转向轮转角实际关系曲线:曲线 7(曲线6和曲线7合成在一张图上显示 如何做?)1方案X 2方案4沁方案2M 方案3图3不同方案内外转向轮转角的关系曲线【•r哽墀卑世壊转向拉杆位移驱动:线性位移驱动(大小?) 地面的驱动:正弦关系(-50mm---50mm )rsnsfeo —---一二阶拟合曲馥I11 | | ~ |0 50 104 W 2M转向图4. 9转向橫拉杆位移与醴胎转向角的二阶拟含曲线图1.驱动的函数表达式:60*sin (360d*time )车轮跳动量为(-60mm---60mm列 1 ・ ・-41rS040302O1O2.函数:DZ(MARKER_86, MARKER_89) (-60mm----60mm )mcK»e_lFU M C71ON_UL<1 VAR LAB-E_ C LA£&~------- -- U NCTIOH V< EA 1.QMeal 车轮跳动测量曲线3. 函数:ATAN(DY(MARKER_36, MARKER_59)/DZ(MARKER_59, MARKER_36))Mea2主销内倾角变化曲线〔Elli) LI &Li 『一O 3- 0.4 0.5 0.7 Timt 〔.we]09 1.0mDd«l_1FUMCTl^N Z VARIAB-E4. 函数:ATAN(DX(MARKER_59, MARKER_36)/DZ(MARKER_36, MARKER_59))Mea3主销外倾角变化曲线5. 函数:ATAN(DY(MARKER_85, MARKER_30)/DZ(MARKER_85, MARKER_30))AnayiifsMea4车轮外倾角变化曲线0.0Z : -■ :■FLNCTI'.-ARI^LE_CLAE 缶号合总J1FU M-CTI ON U EA 4: VAR IAQ LE€ LA55.'1 D4.401OJ 05 oe0.9 1.06.函数:DY(MARKER_91, MARKER_93)-DY(MARKER_90, MARKER_92)medal」FUNCTION UEA 5- VARIABLE CLASSTIIMea5车轮前束变化曲线从汽车的正上方向下看,由轮胎的中心线与汽车的纵向轴线之间的夹角称为前束角函数:ATAN(DY(MARKER_90, MARKER_91)/DX(MARKER_90, MARKER_91))IMea6车轮前束角变化曲线7.函数:DY(MARKER_85, MARKER_86)Mea7车轮接地点侧向滑移量定制函数图形(共5个):1>主销内倾角随车轮跳动量的变化曲线2>A"iys ■ _iSt_Rur[FUI4C Tl O N_ME>1_' - UN CTI ON^WEA_?]r/mccfvl 12.02.»3.0Antft Gfr ;>主销外倾角随车轮跳动量的变化曲线L:E :y”:・4藍 2; X Q23>Hndel 1[^—F 』hC!T 二丄’ 'f.j.FUNtT 心](EE )O DWO-M0-0.51 □Angh {<W J车轮外倾角随车轮跳动量的变化曲线河北工业大学本科毕业设计中期报告5>rn«tl 11QQ.0五 b N CTI Jh 」事 1: R U NCTICN H EA 叮0.0车轮前束值随车轮跳动量的变化曲线车轮前束角随车轮跳动量的变化曲线4>-:::Ar 且fysH La :L&n^EFi |.mE』100.0201&-«-0621;1$48』0Arjiysit: La&t_Rbr-15Q.O Lergth {mm)3.0 <5雄EX 站 ZZ Q2:T河北工业大学本科毕业设计中期报告车轮接地点侧向滑移量随车轮跳动量的变化曲线17213ifikER 3E閒磚甩匹■旳^Tl4.MARkE R_7 7 P?A RT14.cm,^T7:MARKER_79RART7.tnl7w^cm___ —亠「饌&施加约束后的悬架模型汽车悬架模型零件模型:[1].轮毂[2].轮胎[3].弹簧[4].转向器1>部件数量14:+ gs&aad.Pact 亍上tundj+ PAST1P=rt+ PART2+ PMT3Part.+ EAST4Faizt+ PARTS+ FARTf F"匸+ FART7F&rt+ PASTS P E"+E三二匕+ FART1Q fsEV+ FART11Earn+ PART 12F^Et+ FART13F=rt+ FART14Fact2>约束类型及其数量:JDIWT_1 J51WI_2 JOINT」Fixe且F raced J&int Spherical Joint ■SpheJaint Sphere cal Jcint-JOT NT, JDINT_SJ&nrr_^F Laced Jo intjionrr_7F ixed JointJOTKTS■SpheEisa 1 Jo£n^JDINT_3Spherxeal Jc±nt-JOINT 10Sptierica 1 ■T-cin,&JOINT_13Transla^lnnai JtrinTJ&INT_L4Translatiunal Joint;J10IKT_lo Translatioiial JoinxJOINT_L6IrA^slationftlJOINT_17R evolute Jdint2 evo il口匸e Jci ntJPRIM_1Inplane P:Eiinitive_J口丄口匸JPRIM_2Inplana P E imitive_J Q intGrAvicy_Fi^ldiirLalys±s_^lag5{L2>AMS_A2ia 1 y a i 3_^1 宜gm el Ha 七ezrxal+SPR IKG_L apzxng+SPRING 2spring转向系统分析:1> 函数:DY (MARKER_90, MARKER_91)Mea8:转向器位移曲线2>函数:ATAN(DX(MARKER_30, MARKER_93)/DY(MARKER_30, MARKER_93))Mea9外转向轮实际转角:壬:-5.0rnoOel 1FLSNCTIDH VEA 8: '.-AR IML= GLASS/7D05 1 0.3Anjlys^ L ;百 Run□斜 0.5 0.6 G7 0.E 09 IS2515^^ 13:M :0T_FU HCT lOh<MEA_S. VARI AE-E_二 LA SS £o o3>函数:ATAN(DX(MARKER_92, MARKER_45)/DY(MARKER_92, MARKER_45))Mea10内转向轮实际转角4>函数:ATAN(1/(D Y(MARKER_92, MARKER_45)/DX(MARKER_92,MARKER_45)+1200/2395))FUNGHON yEA GLASS 12Mea11 :外转向轮理论转角5>函数:ATAN(DX(MARKER_30,MARKER_93)/D Y(MARKER_30,MARKER_93))-ATAN(1/(D Y(MARKEF 2, MARKER_45)/DX(MARKER_92, MARKER_45)+1200/2395))FUNCTION UEA VARIABLE CLASS itMea12 :外转向轮实际转角与理论转角之差6>函数:ATAN(DX(MARKER_92, MARKER_45)/D Y(MARKER_92, MARKER_45))-ATAN(DX(MARKER_MARKER_93)/D Y(MARKER_30, MARKER_93))nn&c*_'FUNCTION WEA '3: '-■A^IAaLE CLASS 12Mea13内转向轮实际转角与外转向轮实际转角之差外转向轮实际转角与理论转角之差 随外转向轮实际转角 的变化内转向轮实际转角与外转向轮实际转角之差 随外转向轮实际转角 的变化7> model l Auty> s Lsi-t_R-u nW.0 (c#3)8> Aiurys«島冈唾{翊) 201^04-Zt 13:09:07纵坐标为车轮外转角红线为实际内外轮转角曲线蓝线为理论内外轮转角曲线。

武汉理工大学硕士学位论文麦弗逊悬架的虚拟设计及试验平台的研究开发姓名:***申请学位级别:硕士专业:车辆工程指导教师:***20070501(6)缩短产品开发周期,提高产品质量及竞争力。

图3-1为ADAMS/vJew的设计主窗口,包括菜单、主工具箱、工作屏幕区和状态栏。

图3-1ADAMS/View的界面3.1.1虚拟样机几何建模1、几何体类型ADAMS/View可以产生4种类型的几何体:刚性形体、柔性形体、点质量和地基形体。

刚体形体的几何形状在任何时候都不会发生变化,在机械系统中将刚体形体称为刚性构体。

刚住形体有质量和惯性矩。

在力的作用下,柔住形体会发生变形,同刚性形体类似,柔性形体也有质量和惯性矩。

点质量的体积为零,它仅有质量而没有惯性矩。

地基形体没有质量和速度,其自由度为零,在任何时候都保持静止。

地基形体定义了地面坐标系的位置,在默认状态下,地基形体还是所有构件的速度和加速度的惯性参考坐标。

2、几何体坐标系每一个新产生的几何体都设有一个参考坐标系,即:构件机架坐标系。

在仿真分析过程中,几何体的尺寸和形状相对于该几何体参考系坐标静止不变,的单位(Units)命令,将模型的长度单位、质量单位、力的单位、时间单位、角度单位和频率单位分别设置为毫米、千克、牛顿、秒、度和赫兹;在ADAMs菜单栏中,选择设置(Settings)菜单中的工作网格设置(WorkingGrid)命令,将网格x方向和Y方向的大小分别设置为500和500,将网格的间距设置为25;坐标系与2.5.2节的图2-3所示坐标系一样。

(2)创建关键点坐标,关键点是创建构件和各个构件运动副相连接的位置。

在AD删s菜单栏中,选择工具(Tools)菜单中的列表编辑器(TableEditor),在其中的关键点(Points)界面中依据2.5.3章节所计算得到的数据添加关键点坐标,创建8个关键点,如图4-2所示,取名规则对照图2-3。

图4—2创建关键点(3)创建悬架的运动构件。

麦弗逊悬架仿真分析一、本文概述随着汽车工业的飞速发展和消费者对车辆性能要求的不断提高,悬架系统作为车辆的重要组成部分,其设计优化和性能分析显得尤为关键。

麦弗逊悬架作为一种常见的独立前悬架类型,以其结构简单、紧凑且性能稳定的特点,被广泛应用于各类乘用车中。

本文旨在通过仿真分析的方法,对麦弗逊悬架的动态特性进行深入探讨,以期为悬架设计优化和车辆性能提升提供理论支持和实践指导。

本文首先将对麦弗逊悬架的基本原理和结构特点进行简要介绍,为后续分析奠定理论基础。

随后,将详细介绍仿真分析的方法论,包括模型的建立、边界条件的设定、仿真工况的选择等,以确保分析结果的准确性和可靠性。

在此基础上,本文将重点分析麦弗逊悬架在不同工况下的动态响应特性,如位移、速度、加速度等关键参数的变化规律,并探讨其对车辆操纵稳定性和乘坐舒适性的影响。

本文将对仿真结果进行总结,并提出针对性的优化建议,以期为麦弗逊悬架的设计改进和车辆性能的提升提供有益的参考。

通过本文的研究,不仅可以加深对麦弗逊悬架动态特性的理解,还可以为车辆悬架系统的优化设计和性能评估提供科学的方法和依据。

本文的研究方法和成果也可为其他类型悬架系统的仿真分析提供参考和借鉴。

二、麦弗逊悬架结构与工作原理麦弗逊悬架(McPherson Strut Suspension)是汽车工业中应用最为广泛的一种独立悬架形式。

其名称来源于其发明者,英国工程师约翰·麦弗逊(John Alexander McPherson)。

麦弗逊悬架以其结构紧凑、成本低廉、性能稳定等优点,在乘用车市场中占据了主导地位。

麦弗逊悬架主要由减震器、螺旋弹簧、下摆臂、转向节、轴承等部件组成。

减震器与螺旋弹簧组合在一起,构成了悬架的支柱,既起到了支撑车身的作用,又能够吸收路面冲击产生的振动。

下摆臂则连接车轮与车身,通过轴承与转向节相连,使得车轮可以相对于车身进行转向运动。

当车辆行驶在不平坦的路面上时,路面的起伏会引起车轮的上下跳动。

基于ADAMS的麦弗逊悬架的仿真分析与优化基于悬架系统对汽车舒适性和操稳性的重要影响,本文利用ADAMS仿真软件对麦弗逊式独立悬架进行动力学仿真与优化。

根据麦弗逊式独立悬架的CATIA模型及硬点,首先在ADAMS/Car模块中搭建悬架的物理模型,然后进行仿真分析,再利用后处理模块ADAMS/PostProcessor模块查看仿真结果,得到有关悬架性能的曲线,包括四轮定位参数曲线,并对分析不合理的车轮前束角通过ADAMS/Insight模块进行了进一步的优化,最终明显提高了汽车的舒适性和操稳性。

标签:ADAMS;麦弗逊;悬架;仿真;优化Abstract:In view of the important influence of suspension system on the comfort and stability of vehicle,simulation analysis and optimization of MacPherson suspension system are carried out by ADAMS. Firstly,based on the CATIA model and the hard points of MacPherson independent suspension,the model of MacPherson independent suspension is built by the ADAMS/Car. Then the simulation analysis is carried out and the simulation results are gained by the ADAMS/Postprocessor. The results get the suspension performance curve,including the four-wheel positioning parameter curve. Finally,the experiments prove obviously on improving the comfort and stability of vehicle through analyzing the unreasonable wheel toe Angle by ADAMS/ Insight.Key words:ADAMS;MacPherson;suspension;simulation;optimization一、引言近些年来,汽车行业的迅速发展推动了汽车技术的不断完善,促使汽车的舒适性和操稳性能也在不断提高,不断满足人们对于汽车性能的要求。

基于ADAMS的麦弗逊前悬架优化研究作者:江苏大学汤靖高翔陆丹提要:针对厂家反映的汽车前轮磨损严重的问题,以多体系统动力学理论为基础,应用机械系统动力学仿真分析软件ADAMS的Car 专业模块建立该皮卡车麦弗逊式前悬架多体系统模型,并采用ADAMS/Insight 模块进行性能分析,找出磨损严重的原因,同时进一步进行悬架布置优化设计,最终得出优化的悬架布置方案,较好地解决了轮胎磨损的问题。

关键词:汽车CAD;ADAMS;麦弗逊悬架;多体动力学0 引言麦弗逊独立悬架具有结构简单、非簧载质量小、发动机及转向系易于布置、适合于同多种形式的弹簧相匹配以及能实现车身高度的自动调节等优点。

但是,由于主销轴线位置在减振器与车身连接铰链中心和横摆臂与转向节连接铰链中心的连线上,因此当悬架在变形时,主销轴线也随之改变,前轮定位参数和轮距也都会相应改变,且变化量可能很大。

因此,如果悬架结构设计不当,就会大大影响汽车产品的使用性能(如转向沉重、摆振、轮胎偏磨、影响轮胎使用寿命等)[1]。

某客货两用皮卡车的前悬采用的是麦弗逊悬架,厂家反映存在该悬架轮胎磨损非常严重,为解决此问题,我们借助ADAMS/Car 专业模块,构建该悬架的电子样机模型,使用ADAMS/Insight 试验设计与分析模块进行虚拟试验,并进行了优化设计。

机械系统动力学仿真分析软件ADAMS(Automatic Dynamic Analysis of MechanicalSystem)中的Car 专业模块是MSC 与Audi、BMW、Renault、和Volvo等公司合作开发的整车设计软件包,整合了他们在汽车设计、开发方面的经验,能够帮助工程师快速建造高精度的包括车身、悬架系统、传动系统、引擎、转向机构、制动系统等子系统在内的参数化虚拟汽车模型。

ADAMS/Insight 功能扩展模块是ADAMS 基于网页的试验设计与分析模块,能对仿真进行实验设计,使用户可以更精确地对设计进行量化研究,应用ADAMS/Insight,我们可以很方便地进行一系列的仿真试验,从而精确地预测所设计的复杂的机械系统在各种工作条件下的性能,并对试验结果提供专业化的统计结果[2]。

麦弗逊悬架仿真试验与优化研究周晓明;甄龙信【摘要】建立某电动汽车麦弗逊悬架系统的虚拟模型,对轮胎横向滑移量进行仿真。

对该悬架系统进行试验研究,测量轮胎的实际横向滑移量。

仿真结果和试验结果之间的误差小于7%,说明该虚拟模型是精确的。

以轮胎横向滑移量为目标函数,利用虚拟模型对该悬架系统的结构参数进行优化研究,结果表明在设计变量的取值范围内和约束条件下,目标函数存在着多个极值点,需要选择多个初始点进行优化,才能得到更好的结果。

【期刊名称】《汽车零部件》【年(卷),期】2011(000)006【总页数】4页(P43-45,54)【关键词】麦弗逊悬架;横向滑移量;仿真;试验;优化【作者】周晓明;甄龙信【作者单位】中信戴卡轮毂制造股份有限公司,河北秦皇岛066000;燕山大学车辆与能源学院,河北秦皇岛066004【正文语种】中文悬架系统是影响车辆平顺性和轮胎使用状况的重要因素。

在车辆行驶过程中,悬架的弹性元件不停地伸缩,轮胎和轮胎除了相对于车架上下运动外,还存在横向滑移,如果横向滑移量过大,将加剧轮胎的磨损,缩短轮胎的寿命,增加车辆的运行成本和爆胎危险,严重影响车辆的行驶平顺性和安全性。

因而一些文献对悬架的结构参数进行仿真与优化[1-4],对悬架的设计具有一定的参考价值。

但要保证仿真和优化结果的准确性,还需要试验来验证,之前的文献都没有对仿真和优化的结果进行试验验证,因而距离实际应用还有一定的差距。

基于以上原因,笔者利用ADAMS软件建立某电动汽车麦弗逊悬架系统的虚拟模型,对此悬架系统的轮胎横向滑移量进行仿真和试验研究。

以轮胎横向滑移量为目标函数,利用虚拟模型对此悬架系统的结构参数进行优化研究。

1 麦弗逊悬架虚拟模型的建立以燕山大学车辆与能源学院电动汽车课题组开发的四轮驱动电动汽车的悬架为原型,利用ADAMS/View模块创建麦弗逊独立悬架的虚拟模型。

建立虚拟模型前,对实际悬架系统进行如下简化和假设:(1)除了弹簧外,前悬架中其他零部件都认为是刚体。

麦弗逊悬架运动学仿真分析及其优化骆钰祺;陈剑【摘要】In this paper, a front Macpherson suspension model of AO vehicle is created and analyzed in the parallel wheel travel situation by using LMS Virtual. Lab Motion module. The important influencing factors of the front wheel alignment parameters and wheel track are found out through the sensitivity analysis of the bushing non-linear stiffness and hardpoints. The multi-objective optimization is carried out by using Optimization module, and the kinematic characteristic of this suspension system is improved. A complete procedure for kinematic analysis and optimization of the suspension is established, and the optimization of the bushing non-linear stiffness is realized. The results of the study have important theoretical significance and engineering value.%文章运用LMS b Motion模块,建立某A0车的麦弗逊前悬架模型并进行平行轮跳仿真分析;对硬点坐标和衬套非线性刚度进行灵敏度分析,确定对前轮定位参数和轮距影响大的因素;运用Optimization模块进行多目标优化,改善了该悬架系统的运动特性,建立了一套较完整的悬架运动学分析优化流程,实现了对衬套非线性刚度的优化,其结果具有重要的理论意义和工程应用价值.【期刊名称】《合肥工业大学学报(自然科学版)》【年(卷),期】2011(034)009【总页数】5页(P1290-1294)【关键词】麦弗逊;前轮定位参数;非线性;灵敏度分析;多目标优化【作者】骆钰祺;陈剑【作者单位】合肥工业大学机械与汽车工程学院,安徽合肥 230009;合肥工业大学机械与汽车工程学院,安徽合肥 230009【正文语种】中文【中图分类】U461.40 引言悬架是现代汽车上的重要总成之一,它把车架(或车身)与车轴(或车轮)弹性地连接在一起。

麦弗逊前悬架的虚拟设计及优化作者:武汉理工大学汽车工程学院张俊何天明麦弗逊式独立悬架具有结构简单、维修方便等众多优点,但是由于主销轴线位于减震器上支点和下摆臂外支点的连线上,当悬架变形时,主销轴线也随之改变,车轮定位参数和轮距也都会相应发生改变,变化量可能会很大,直接影响到整车的操纵稳定性和对轮胎的磨损。

在与一家公司合作开发一款电动高尔夫球车的项目中,前悬架采用麦弗逊式独立悬架,并且厂家准备自制零部件。

为了节约成本和缩短开发周期,在具体零件设计前首先做好悬架的虚拟设计及运动学分析。

一、建立模型(一)总体建模方案前悬架准备设计成转向器为齿轮齿条传动式的麦弗逊式独立悬架。

该高尔夫球车的一些设计要求:该车采用18″轮胎,宽210mm,直径是457.2mm,轮毂直径220mm,相比一般的轿车宽径比偏大;前轮距850mm;负载较小,乘坐2成年人预计总质量为550kg;车速较低,最高车速25km/h。

应用多体运动学分析方法,首先抽象出如图1所示的运动学仿真系统模型。

麦弗逊悬架左右对称于汽车纵向平面,由下摆臂、转向节总成(包括减震器下体、轮毂轴)、转向横拉杆、减震器上体、转向器齿条、车轮总成及车身组成。

各刚体之间的连接关系如下:减震器上端与车身的球铰链A接,下摆臂一端(简化为一点)通过转动副C与车身相连,另一端通过球铰B与转向节总成相连,AB的连线构成主销轴线。

转向节总成与减震器上体用圆柱副约束,只能沿轴线移动和转动。

转向横拉杆一端通过球铰D与转向节总成相连,另一端通过球铰E与转向齿条相连。

运动分析时,转向齿条与车身固定,车轮总成和转向节总成也通过固定副F相连,车身相对地面不动。

由于运动学无需考虑受力问题,因此不考虑减震器的阻尼和弹簧的刚度,假设车轮不转动,车轮为刚性体。

(二)模型关键点的预定先确定设计的目标参数:主销内倾角8.5°,主销后倾角2.5°,车轮外倾角1.5°。

由前轮前束角和车轮外倾角的理想关系式ε≈C/2D和C=2DΦL/Φr+4αLα[1],根据设计参数计算出前轮前束角约为0.5°。

麦弗逊前悬架的运动学仿真与结构优化麦弗逊前悬架在汽车悬挂系统中被广泛应用,其结构简单,成本低廉,具有良好的稳定性和可靠性。

本文针对麦弗逊前悬架进行运动学仿真与结构优化,旨在提高汽车的行驶稳定性和舒适性。

运动学仿真部分,首先进行了前悬架建模,以及各关节的位置、旋转角度等参数的确定。

然后,利用ANSYS软件对前悬架进行了仿真分析,并得出了各个部位的应力、变形等数据,以及前悬架在不同路面条件下的反应情况。

通过仿真结果的分析,可以了解前悬架在实际行驶条件下的工作状态,为进一步优化结构提供可靠的理论依据。

结构优化部分,首先通过对前悬架的材料和参数进行调整,得到了新的结构方案。

接着,对新结构进行了全面的仿真分析,重点考虑了行驶稳定性、悬挂支持能力、舒适性等关键指标。

最终,通过结构优化,得到了一种更为完美的前悬架方案,其可靠性和稳定性很大程度上超过了传统结构,并可以有效地提高行驶舒适性。

值得注意的是,在进行运动学仿真与结构优化时,还需要考虑多种因素的影响。

例如,汽车外部环境对前悬架的影响、负载、路面条件等,这些因素都会对前悬架的稳定性和舒适性产生影响。

因此,在进行仿真模拟时,需要对多种因素进行统一的协调,实现相对完美的模拟结果。

总之,麦弗逊前悬架的运动学仿真和结构优化是一项复杂而重要的研究,其结果直接关系到汽车的行驶性能、舒适性和安全性。

通过本文的研究,可以为汽车制造企业提供可靠的理论基础,进一步提高麦弗逊前悬架的应用效果。

在汽车制造业中,悬挂系统对于车辆的稳定性和行驶舒适性起着决定性作用。

而麦弗逊前悬架由于其简单、可靠的结构,以及低成本的制造成本,受到了广泛的应用。

因此,对麦弗逊前悬架的运动学仿真和结构优化进行研究,不仅可以提高汽车制造技术水平,还可以有效地降低制造成本,提高汽车的性能。

首先,针对前悬架的运动学仿真部分,需要对整个悬架系统进行建模,并确定各关节的位置、旋转角度等参数。

然后,利用ANSYS等相关软件对前悬架进行仿真分析,得出各个部位的应力、变形等数据,以及前悬架在不同路面条件下的反应情况。

第9卷第4期2011年 12 月Vo1.9 No.4December. 2011工业技术与职业教育Industrial Technology & Vocational Education基于ADAMS 的汽车麦弗逊悬架计算机仿真分析刘 博,范永海(河北联合大学轻工学院,河北 唐山 063000)摘 要:汽车麦弗逊悬架动力学性能计算机仿真分析是分析麦弗逊悬架动力学性能的有效方法。

从某电动汽车麦弗逊悬架的实际结构抽象出虚拟模型的设计点和悬架数据,并对模型进行仿真,得出了仿真模型各个定位参数随时间变化的曲线。

关键词:汽车麦弗逊悬架;计算机仿真;ADAMS中图分类号:TP302 文献标志码:B 文章编号:1674-943X(2011)04-0013-02The Computer Simulation Analysis Based on AutomobileMcPherson Suspension of ADAMSLIU Bo,FAN Yonghai(Light Industry College of Hebei United University,Tangshan 063000,China)Abstract:Dynamics computer simulation analysis of automobile McPherson suspension is an effective way to analyze the dynamic functions of McPherson suspension. We abstracted the design points and suspension data of the virtual model from the actual structure of an electric automobile McPherson suspension. By simulating the virtual model, the computer worked out each positioning parameter curve which changed with time.Key Words:automobile McPherson suspension;computer simulation;ADAMS采用多刚体动力学仿真软件ADAMS 建立四分之一麦弗逊悬架和双横臂悬架车辆的动力学模型的虚拟样机,在建模过程中对悬架进行了必要的假设。