模具排气系统

- 格式:pdf

- 大小:123.01 KB

- 文档页数:1

电动机壳压铸成型模具设计中的模具排气系统优化方法分享在电动机壳压铸成型模具设计中,模具排气系统的优化是非常重要的,它直接影响到最终产品的质量和生产效率。

本文将分享一些模具排气系统的优化方法,希望对相关行业从业人员有所帮助。

一、模具排气系统的作用模具排气系统是用来排除模腔内气体的系统,排气系统的质量直接影响到模具的成型效果。

不良的排气系统设计会导致产品内部气孔、气泡等缺陷,严重影响产品的质量。

二、模具排气系统的优化方法1. 合理设置排气口在模具的设计中,应该合理设置多个排气口,保证气体可以顺利排出模腔。

排气口的位置应该选择在模具设计中最易积聚气体的位置,比如拐角处、凹槽处等。

同时还要注意排气口的大小和数量,以确保足够的气体排出。

2. 增加排气道在部分复杂产品的模具设计中,可以考虑增加排气道,将多个排气口通过管道连接起来,增加排气的效率。

这种方式可以有效地减少气体滞留,避免气泡等缺陷的产生。

3. 优化排气结构在模具设计中,应该优化排气结构,比如采用倾斜排气口、螺旋排气道等结构,增加气体排出的效率。

同时还可以考虑在模具中设置一定的排气间隙,避免气体被密封在模具中。

4. 使用排气膜在一些对模具精度要求较高的产品中,可以考虑使用排气膜来替代传统的排气口。

排气膜可以有效地防止气泡的产生,提高产品的成型质量。

5. 定期清洁维护在使用过程中,应该定期对模具的排气系统进行清洁维护,确保排气系统畅通无阻。

同时还要及时更换损坏的排气部件,以确保排气系统的正常运行。

通过以上优化方法,可以有效地提高电动机壳压铸成型模具的生产效率和产品质量,减少产品的废品率。

希望相关从业人员能够根据实际情况选择合适的优化方法,提升生产效率和产品质量。

Science &Technology Vision 科技视界作者简介:王红娟(1978.12—),女,汉族,江苏吴江人,学士,苏州技师学院模具专业教师,助理讲师,主要研究方向为模具设计与制造。

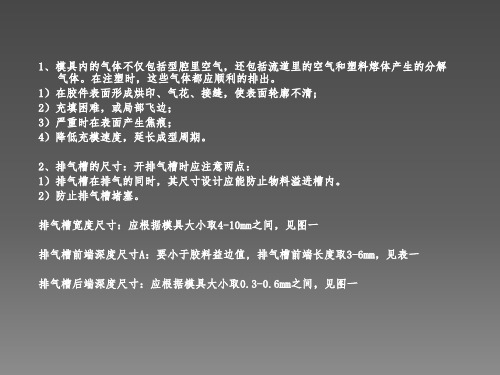

0引言注射模具调试过程中,多次调整注射成型工艺参数后,塑件还经常会出现表面气泡气眼、无光泽、灼烧痕迹等缺陷,以及充填时困难塑件充填不足,生产效率底等。

当出现以上现象时,我们可以从模具排气系统设置方面去考虑。

1排气的重要性1.1气体产生的原因模具内的气体主要由以下几个方面产生:浇注系统和模具型腔中存有的空气;有些原料含有未被干燥排除的水分,它们在高温下气化成水蒸气;由于注塑时温度过高,某些性质不稳定的塑料发生分解所产生的气体;塑料原料中的某些添加剂挥发或相互化学反应天生的气体。

1.2气体的危害如果型腔内因各种原因产生的气体不能被排除干净,对塑件质量、生产效率、模具零件寿命等各方面都会带来一系列的危害:在注射过程中,熔体将取代型腔中的气体,假如气体排出不及时,将会造成熔体充填困难,造成注射量不足而不能布满型腔;排除不畅的气体会在型腔内形成高压,并在一定的压缩程度下渗透塑料内部,造成气孔、空洞,组织疏松、银纹等质量缺陷;由于气体被高度压缩,使得型腔内温度急剧上升,进而引起四周熔体分解、烧灼,使塑件出现局部碳化和烧焦现象。

它主要出现在两股熔体的合流处及浇口凸缘处;气体的排除不畅,使得进入各型腔的熔体速度不同,因此易形成活动痕和熔合痕,并使塑件的力学性能降低;由于型腔中气体的阻碍,会降低充模速度,影响成型周期,降低生产效率。

2排气的设计对于普通的注射模具一般可利用模具分型面和零件之间的配合间隙自然排气,但对于精密、高速、高产品质量的模具,设计人员在进行设计时会根据相关的理论知识和实践经验设计排气系统;模具注射调试时,也会根据试模的状况、塑件的特点来追加排气系统。

同样,随着CAD/CAM/CAE 软件的广泛应用,对结构复杂的塑件,成型前很难估算模具发生气阻的具体位置,设计模具之前对塑件的模流分析为排气系统的设计等方面提供了良好的参考。

电动机壳压铸成型模具设计中的模具排气系统优化在电动机壳压铸成型模具设计中,模具排气系统的优化是至关重要的。

一个良好设计的模具排气系统能够有效地排除模具中的气体和气泡,保证铸件成品质量。

本文将重点探讨电动机壳压铸成型模具设计中的模具排气系统优化。

一、模具排气系统的作用模具排气系统是用来排除模具中气体和气泡的系统。

在电动机壳压铸成型过程中,熔化的金属液体会释放出大量的气体,如果这些气体不能及时排出模具,就会在铸件中形成气孔和气泡,严重影响铸件的质量。

因此,一个有效的模具排气系统对于确保铸件成品质量至关重要。

二、模具排气系统的设计原则1. 合理布局:模具排气系统的位置应当考虑到熔化金属液体流动的方向,尽可能置于熔池的高点,保证气体能够顺利排出模具。

2. 设计通道:模具排气通道应当尽可能短、宽,保证通畅。

同时,排气通道的截面积也要适当,不宜过小,以免造成排气不畅。

3. 避免死角:排气系统设计要避免死角,尽量减少气体困留的可能,确保气体能够顺利排出模具。

4. 多点排气:在模具设计中,应当考虑设置多个排气口,以增加排气效率,避免因为某个排气口被堵塞而导致排气不畅的问题。

三、模具排气系统的优化方案1. 采用液压顶出装置:在模具设计中,可以考虑在合适的位置装配液压顶出装置,通过液压力将气体推出模具,提高排气效率。

2. 添加排气针:在模具设计中,可以考虑在模具的关键位置设计排气针,利用针状结构的小孔将气体排出模具,从而加快排气速度。

3. 优化排气道设计:对于排气道的设计,可以通过优化通道的宽度、长度以及截面积等参数来提高排气效率,确保气体顺利排出。

四、总结在电动机壳压铸成型模具设计中,模具排气系统的优化是确保铸件质量的重要一环。

通过合理设计模具排气系统,能够有效避免气孔和气泡的生成,提高铸件的完整性和质量。

因此,在模具设计中,应当重视模具排气系统的设计,不断优化完善,以确保模具的稳定工作和生产出优质的铸件产品。

注塑模为什么要设置排气系统

注塑模的排气是模具设计中的一个重要问题,特别是在快速注塑成型中,对注塑模的排气要求更加严格。

(1)注塑模中气体的来源。

1)浇注系统和模具型腔中存有的空气。

2)有些原料含有未被干燥排除的水分,它们在高温下气化成水蒸气。

3)由于注塑时温度过高,某些性质不稳定的塑料发生分解所产生的气体。

4)塑料原料中的某些添加剂挥发或相互化学反应生成的气体。

(2)排气不良的危害

注塑模的排气不良,将会给塑件的质量等诸多方面带来一系列的危害。

主要表现如下:

1)在注塑过程中,熔体将取代型腔中的气体,如果气体排出不及时,将会造成熔体充填困难,造成注射量不足而不能充满型腔。

2)排除不畅的气体会在型腔内形成高压,并在一定的压缩程度下渗入塑料内部,造成气孔、空洞,组织疏松、银纹等质量缺陷。

3)由于气体被高度压缩,使得型腔内温度急剧上升,进而引起周围熔体分解、烧灼,使塑件出现局部碳化和烧焦现象。

它主要出现在两股熔体的合流处,*角及浇口凸缘处。

4)气体的排除不畅,使得进入各型腔的熔体速度不同,因此易形成流动痕和熔合痕,并使塑件的力学性能降低。

5)由于型腔中气体的阻碍,会降低充模速度,影响成型周期,降低生产效率。

(3)塑件中气泡的分布

型腔中气体的来源主要分三类,型腔中积存的空气;原料中分解产生的气体;原料中残留水蒸发的水蒸气,由于来源的不同所产生气泡的位置也不同。

1)模腔中积存空气所产生的气泡,常分布在与浇口相对的部位上。

2)塑料原料中所分解或化学反应产生的气泡则沿塑件的厚度分布。

3)塑料原料中残存水气化产生的气泡,则不规则地分布在整个塑件上从上述塑件中气泡的分布状况看,不仅可以判断气泡的性质,而且可判断模具的排气部位是否正确可靠。