塑胶模具排气系统设计Venting System Design

- 格式:pdf

- 大小:2.27 MB

- 文档页数:44

淺談注塑模具排氣設計摘要主要介绍了注射模具中排气槽的设计经验,以及几种切实可行的排气方法和模具结构。

关键词:注塑排气槽模具0前言在注射模试模生产中常会出现填充不足。

压缩空气灼伤、制品内部很高的内应力、表面流线和熔合线等现象。

对于这些现象除了应首先调整注塑工艺外,还要考虑模具浇口是否合理。

当注塑工艺和浇口这两个问题都排除以后;那么模具的排气就是主要的问题了,解决这一问题的主要手段是开设排气槽。

1排气槽的作用与设计1.1排气槽的作用排气槽的作用主要有两点。

一是在注射熔融物料时,排除模腔内的空气;二是排除物料在加热过程中产生的各种气体。

越是薄壁制品,越是远离浇口的部位,排气槽的开设就显得尤为重要。

另外对于小型件或精密零件也要重视排气槽的开设,因为它除了能避免制品表面灼伤和注射量不足外,还可以消除制品的各种缺陷,减少模具污染等。

那么,模腔的排气怎样才算充分呢?一般来说,若以最高的注射速率注射熔料,在制品上却未留下焦斑,就可以认为模腔内的排气是充分的。

1.2排气方式模腔排气的方法很多,但每一种方法均须保证:排气槽在排气的同时,其尺寸设计应能防止物料溢进槽内;其次还要防止堵塞。

因此从模腔内表面向模腔体外缘方向测量,长6~12mm以上的排气槽部分,槽高度要放大约0.25—0.4mm。

另外,排气槽数量太多是有害的。

因为如果作用在模腔分型面未开排气槽部分的锁模压力很大,容易引起模腔材料冷流或裂开,这是很危险的。

除了在分型面上对模腔排气外,还可以通过在浇注系统的料流末端位置设排气槽,以及沿顶出杆四周留出间隙的方式达到排气的目的。

因为排气槽开的深度、宽度以及位置的选择;如果不适当,产生的飞边毛刺,将影响制品的美观和精度。

因此上述间隙的大小以防止顶出杆四周出现飞边为限。

这里应特别注意的是:齿轮这样的制件在排气时,可能连最微小的飞边也是不希望有的。

这一类制件最好采用以下方式排气:①彻底清除流道内气体;②用粒度为200#的碳化硅磨料对分型面配合表面进行喷丸处理。

塑料模具基础课程讲义-温度调节、排气、引气设计塑料模具基础课程讲义《一》温度调节系统与排气引气系统设计模具的温度直接影响到塑件的成型质量和生产效率。

所以模具上需要添加温度调节系统以达到理想的温度要求。

温度调节系统根据不同的情况可以分为冷却系统和加热系统两种。

一﹕冷却系统一般注射到模具内的塑料温度为200摄氏度左右﹐而塑件固化后从模具型腔中取出时的温度在60摄氏度以下。

热塑性塑料在注射成型后﹐必需对模具进行有效的冷却﹐使熔融塑料的热量尽快传给模具﹐以便使塑件可靠冷却定型并可迅速脱模﹐提高塑件定型质量和生产效率。

对于熔融粘度较底﹐流动性较好的塑料﹐如聚乙烯’﹐尼龙﹐聚苯乙烯等﹐若塑件是薄壁而小型的﹐则模具可利用自然冷却﹔若塑件是厚壁而大型的﹐则需要对模具进行人工冷却﹐以便塑件很快在模腔内冷凝定型﹐缩短成型周期﹐提高生产效率。

小知识﹕热传递的三种形式1﹕传导2﹕对流3﹕辐射冷却介质有冷却水和压缩空气﹐但用冷却水普遍得多。

这是因为水的热容量大﹐成本低﹐且低于室温的水也容易获得。

用水冷却即在模具型腔周围或型腔内开设冷却水道﹐利用循环水将热量带走﹐维持恒温。

(一)冷却装置的基本结构形式1.简单流道式2.螺旋式3.隔片导流式4.喷流式(二)导热杆(导热棒)及导热型芯式(三)冷却装置设计分析1冷却装置设计的基本考虑(1)尽量保证塑件收缩均匀﹐维持模具热平衡(2)冷却水孔的数量越多﹐孔径越大﹐对塑件冷却越均匀。

(3)水孔与型腔表面各处应有相同的距离(4)浇口处应加强冷却(5)降低入水与出水的温差(6)要结合塑料的特性和塑件的结构﹐合理考虑冷却信道的排列形式(7)冷却水通道要避免接近塑件的熔接痕部位﹐以免熔接不牢﹐影响强度(8)保证冷却通道不泄漏﹐(9)防止与其它部位发生干涉(10)冷却通道的进出口要低于模具的外表平面(11)冷却水通道要利于加工和清理2 冷却装置的理论计数3 冷却系统的零件冷却系统主要用到以下几种零件(1)水管接头(冷却水嘴)(2)螺塞(3)密封圈(4)密封胶带(5)软管(6)喷管件(7)隔片(8)导热杆二加热系统1.电加热电加热为最常用的加热方式﹐其优点是设备简单,,紧凑﹐投资少﹐便于安装﹐维修﹐使用﹐温度容易调节﹐易于自动控制。

塑胶模具类中英⽂对照专业术语塑胶模具类中英⽂对照专业术语⼯程部/ Design department:1) Designer - 设计师。

2) Assembly drawing - 模具组装图。

3) Mold layout - 模具结构图。

4) 2D product drawing - 2D产品图。

5) 3D product data - 3D产品数据。

6) Part drawing - 散件图。

7) Insert molding - 镶件模。

8) 2 color mold / Double injection tool - 双⾊模。

9) Hydraulic system - 油/⽔压系统。

10) Parting line - 分模线。

11) Air venting - 排⽓槽。

12) Cooling system - 冷却系统。

13) Screw - 镙丝。

14) Hot runner system - 热流道。

15) Valve gate - 伐针⼊⽔⼝。

16) Fan gate - 扇型⼊⽔⼝。

17) Pin point gate - 针点进胶。

18) Moon gate / Banana gate - ⾹蕉,象⽛⼊⽔⼝。

19) Submarine gate - 潜⽔⼝。

20) Injection machine tonnage - 注塑机吨数。

21) Number of cavity - ⽳数。

22) Steel - 钢材。

23) Copper - 铜。

24) Tungsten copper - 钨铜。

25) Beryllium copper - 铍铜。

26) Hardening - 加硬/淬⽕。

27) Tempering - 回⽕。

28) Chroming - 电镀。

29) Painting - 喷漆。

30) Resin - 胶材。

31) Printing - 丝印。

32) Texturing - 嗮纹/咬花。

排氣系統設計Venting System Design

徐昌煜

Charles Hsu

2003. 8. 25.

排氣系統的合理化

蔡毓斌

•注射的過程中,模穴(型腔)的空氣必須順利排出,塑料才能順利充填。

•排氣不良時,產品(制件)表面會有困氣造成的氣泡、甚至是焦痕。

•澆注系統的設計不當時,排氣易生問題。

•產品(制件)造型設計不當時,排氣問題難解。

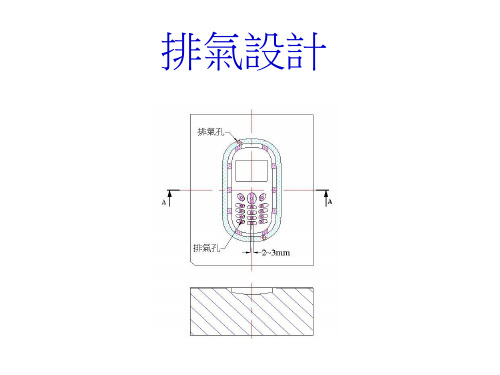

排氣設計檢查點

蔡毓斌

•檢查模穴(型腔)充填末端是否能夠順利排氣(可以CAE模擬預測最後充填位置)

•可利用澆口位置或/和尺寸的變更,調整最後充填位置。

排氣位置

•在充填末端要加排氣(充填末端可用CAE模擬預測)

•排氣位置可藉產品(制件)設計和澆口/流道設計而改變

滑雪靴扣件設計

焦痕

組立圖

3D 充填模式

Y-Z 剖面

造型對排氣的影響

原始設計修正設計

材料:透明PC

3D 充填模式

利用澆口尺寸控制排氣位置

3D Model

分析軟體:Moldflow MPI 4.0

LCD TV

喇叭飾板的設計

排氣

Vent

為何排氣仍然還是一個問題?

Why venting is still a problem ?

因為降低射速,讓積風(氣穴)有較多的時間逃氣,是一件太容易的事。

但是…

Because it is too easy to slow down the injection speed and give the trapped air more time to escape. But ...

排氣

Vent

射速一降,熔膠溫度很快降低,射壓必須提高,殘餘應力隨之提高,翹曲的可能性增加。

如果想藉提高料溫,以降低射壓,料溫必須升得很高,這樣又會引起塑料劣解(降解)。

When injection speed is lower, melt temperature goes down very fast, injection pressure has to be increased, residual stress is increased and the possibility getting warppage becomes higher. If one would like to increase barrel temperature to reduce the required injection pressure, the barrel temperature has to be increased to a quite high level and polymer degradation would be induced.

排氣

Vent

高料溫和高射壓都說明充填系統有了流動的問題Both high barrel temperature and high injection pressure are indications of flow problem in the filling system.

排氣

Vent

我們常發現: 射速提高時,塑料表現得更為出色。

It is quite common that material performs better when it is injected faster.

最適化螺桿速度充分運用摩擦熱,將塑流保持在最佳狀態。

許多充填和翹曲的問題也就迎刃而解。

An optimized ram speed profile fully uses the friction heat to keep the best flow characteristics, which corrects many of the fill and warpage problems.

排氣

Vent

有了適當的排氣,射速可以提高,充填和保壓可達良好狀態,不須過度增加料管和噴嘴的溫度。

With proper venting, the injection speed could be increased to achieve good fill and pack conditions, without having to raise the barrel and nozzle heats, improperly.

排氣系統

Venting System

高射速使得排氣更為重要,以防氣困引燃。

典型的分模面(分型面)排氣是0.01~0.04mm深、5mm寬,甚至沿分模面(分型面)全周長排氣。

在型心銷、頂出銷(推杆)、肋和螺柱處排氣也是很有用的。

流道末端的充分排氣以及對模穴(型腔)抽真空都可以減輕模穴(型腔)排氣的負荷。

Faster injection rates will make gas venting even more critical to prevent gas-entrapment burning. Vent dimensions are typically 0.01~0.04 mm deep by 5 mm wide (or even wider to be a perimeter vent). It is useful to vent core pins, as well as ejector pins, ribs and bosses. Vent at end of each runner and vacuum evacuation of the cavities are able to reduce the cavity-vent-loading.

流道排氣

•流道排氣參照以下圖解設計。

Runner Vent

深度(depth) :

1. 0.075 mm易流塑料(easy-flow mat.)

2. 0.125 mm難流塑料(stiffer-flow mat.)

3. 深度深到流道末端見毛邊為準

(deep enough to feel flash at runner end)寬度(width) :

和流道同寬(as wide as runner dia.)

排氣唇部(vent lip): 1.5mm A1拋光(finish)

排氣溝通大氣(vent channel to atmosphere): 1mm深(deep)

Runner Vent

分模面(分型面)排氣

•分模面(分型面)排氣參照以下圖解設計。

分模面(分型面)排氣

Parting Line Vent

深度(depth): 參照廠商建議(refer to

manufacturer’s recommendation)

寬度(width):全周長(whole perimeter) or

5mm/25mm

長度(length): 1.5mm or 1mm A1拋光(finish)排氣溝通大氣(vent channel to atmosphere):

1mm深(deep)

Injection Vent

Perimeter Vent

頂出銷(推杆)或型心銷排氣•頂出銷(推杆)或型心銷排氣參照以下圖解設計。

頂出銷(推杆)或心型銷排氣Ejector or Core Pin Vent 深度(depth): 參照廠商建議(refer to

manufacturer’s recommendation)寬度(width):全周長(whole perimeter)

長度(length): 1.5mm

排氣溝(vent groove): 1mm深(deep)

頂出銷(推杆)

或

心型銷排氣

Ejector

or Core Pin Vent

排氣

Vent

多孔鋼提供有效的排氣,使得充填快速,射壓降低。

多孔鋼有助於高速成型薄壁件和微成型件。

The efficient venting provided by porous steel allows cavities to be filled faster and at lower pressure. Porous steel may be very helpful in the high-speed molding now being used for thin-wall and micromolded parts.。