混料8D改善报告(线材)

- 格式:xls

- 大小:947.50 KB

- 文档页数:3

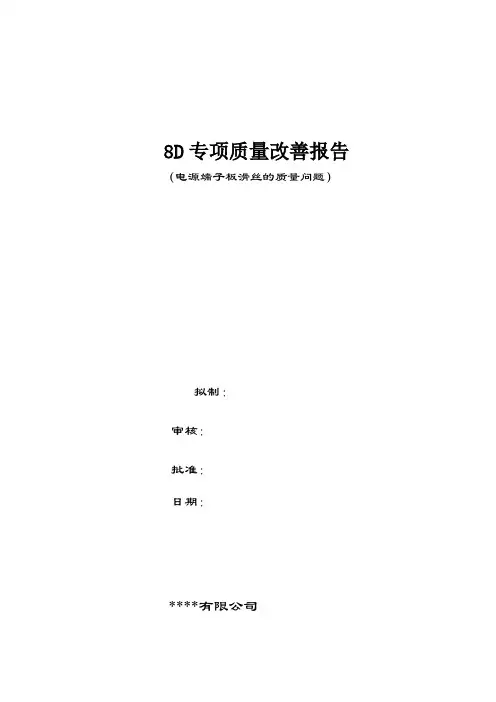

8D专项质量改善报告(电源端子板滑丝的质量问题)拟制:审核:批准:日期:****有限公司D1、组建小组:控制器组于****年12月19日针对近一周工程柜在装配过程中出现9例电源端子接线时滑牙问题组建问题处理小组。

D2、问题描述:控制器组员工于****年12月12日—12月18日装配工程柜的过程中共出现9例电源端子接线时端子固定位置滑牙情况。

按每天15台的装配量,一周7天共装配105台,不良数9台,不良率8.5%。

D3、实施及确认暂时性的对策:1、查证装配柜机使用的电钻是否有扭力要求,扭力是否合适;2、查证接线时装配方式有无问题;3、调查接线端子物料是否有更换厂商或使用异常批次器件;4、立即调查生产过程,看生产过程是否出现改变。

D4、原因分析及验证要因首先对暂时性的对策的执行结果进行分析:1、经查证控制柜装配无电钻扭力要求,扭力调整随意性大有不合理扭力情况。

2、控制柜打钉及接线方式为常规状态,针对控制柜的装配方式有改进空间。

3、端子板上的接线端子都是由一家叫****公司提供,近期没接收过品质异常或让步接收的端子,也未更换品牌及厂家,但其质量情况不能确认。

4、调查生产过程,未发现与原来过程有明显区别。

对控制柜的装配过程进行综合分析,分别判断各自环节出现的可能性:基本装配流程为:标准柜前加工→装配标准柜→装配工程柜据查证,装配标准柜时和装配工程柜时都有螺钉打滑情况出现,装配标准柜工序打滑端子钉的数量少,多数打滑端子钉都出在装配工程柜工序。

针对在此过程中,端子板打滑的原因,进行了如下分析,见下图(图一):因果图【图一】哪些因素才是导致电源接线端子滑丝的要求?要因确认调查情况见表一:【表一】要因确认表序号原因分析调查情况是否要因1 装柜人员使用电钻时扭力随意性大;经查证,装配柜机的电钻无扭力要求,员工根据自己习惯的扭力进行作业,调节扭力大时容易导致接线端子滑丝;是2 员工质量意识差;出现多台电源端子滑丝时并未进行反馈;是3 装柜时不专注;有上班说话情况,不注意自己使用电钻的扭力,有导致端子滑丝的现象;是D5、制定永久对策:根据确定的要因,制定对策表如下:D6、执行及验证永久对策:针对上述要因,按对策表执行结果如下:1、工艺人员已确认好合适的装配扭力,所有电钻都已按要求调至9kgf且在扭力调整环上做好记号并完成对工程柜装配员工的宣导工作。

8d改善报告范文以下是为您生成的一篇关于“8D 改善报告范文”的作文,尽量满足您的需求,内容可能不够专业和准确,仅供参考。

---#在我们的生产线上,最近出现了一个让人头疼的问题——产品质量出现了波动。

这可把我们整个团队都给急坏了,要知道,质量可是我们的生命线啊!于是,一场轰轰烈烈的 8D 改善行动就此展开。

**一、问题描述**这批产品在质检环节中被发现存在外观瑕疵、尺寸偏差以及性能不稳定等多种问题。

客户那边已经开始抱怨了,说我们的产品影响了他们的生产进度,这压力可真是山大呀!就拿外观瑕疵来说吧,有的产品表面有明显的划痕,就像是被小猫小狗抓过一样;还有的产品颜色不均匀,一块深一块浅的,看起来特别别扭。

尺寸偏差也很让人头疼,本该是标准的长度和宽度,结果有的大了一圈,有的小了一截,这怎么能行呢?性能方面就更不用说了,部分产品在测试的时候,一会儿正常,一会儿又出故障,简直就像个任性的小孩子,让人捉摸不透。

**二、小组成立**为了解决这个问题,我们迅速成立了 8D 改善小组。

小组里有生产线上的工人师傅老张、老李,有负责质量检测的小王,有技术部门的专家刘工,还有我这个负责统筹协调的小组长。

大家虽然来自不同的岗位,但都怀着一颗要把问题解决的心,聚到了一起。

老张是个经验丰富的老师傅,平时话不多,但一说起生产的事儿,那可是头头是道。

老李呢,干活儿特别麻利,而且点子多。

小王虽然年轻,但工作认真负责,眼睛里容不得一点沙子。

刘工就更不用说了,技术方面的权威,大家都对他充满了期待。

**三、临时措施**在找到根本原因之前,我们先采取了一些临时措施,尽量减少问题的影响。

首先,对已经生产出来的有问题的产品进行隔离,防止它们混入合格品中。

然后,加强了质检的频率和力度,确保每一个出厂的产品都经过严格的检验。

同时,通知客户我们正在积极解决问题,并承诺会尽快给出一个满意的解决方案。

这期间可真是忙得脚不沾地啊!小王每天都在质检室里加班加点,眼睛都快看花了。

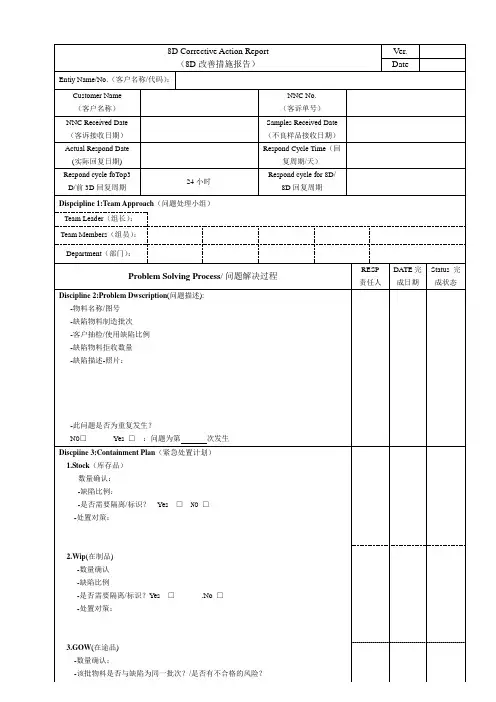

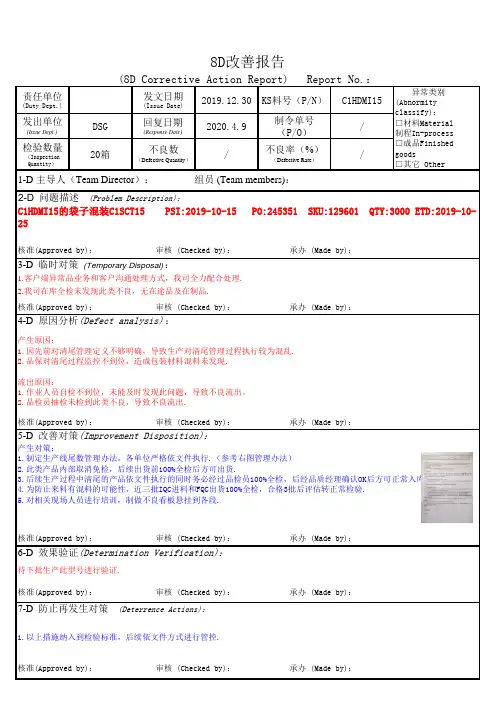

责任单位(Duty Dept.)发文日期(Issue Date)2019.12.30KS 料号(P/N)C1HDMI15发出单位(Issue Dept.)DSG 回复日期(Response Date)2020.4.9制令单号(P/O)/检验数量(Inspection Quantity)20箱不良数(Defective Quantity )/不良率(%)(Defective Rate )/异常类别(Abnormity classify):□材料Material 制程In-process □成品Finished goods□其它 Other1.以上措施纳入到检验标准,后续依文件方式进行管控.6-D 效果验证(Determination Verification):待下批生产此型号进行验证.核准(Approved by): 审核 (Checked by): 承办 (Made by):7-D 防止再发生对策 (Deterrence Actions):核准(Approved by): 审核 (Checked by): 承办 (Made by):4-D 原因分析(Defect analysis):产生原因:1.因先前对清尾管理定义不够明确,导致生产对清尾管理过程执行较为混乱.2.品保对清尾过程监控不到位,造成包装材料混料未发现.流出原因:1.作业人员自检不到位,未能及时发现此问题,导致不良流出。

2.品检员抽检未检到此类不良,导致不良流出.核准(Approved by): 审核 (Checked by): 承办 (Made by):5-D 改善对策(Improvement Disposition):产生对策:1.制定生产线尾数管理办法,各单位严格依文件执行.(参考右图管理办法)2.此类产品内部取消免检,后续出货前100%全检后方可出货.3.后续生产过程中清尾的产品依文件执行的同时务必经过品检员100%全检,后经品质经理确认OK后方可正常入库.4.为防止来料有混料的可能性,近三批IQC进料和FQC出货100%全检,合格3批后评估转正常检验.5.对相关现场人员进行培训,制做不良看板悬挂到各段.核准(Approved by): 审核 (Checked by): 承办 (Made by):C1HDMI15的袋子混装C1SCT15 PSI:2019-10-15 PO:245351 SKU:129601 QTY:3000 ETD:2019-10-25核准(Approved by): 审核 (Checked by): 承办 (Made by):3-D 临时对策 (Temporary Disposal):1.客户端异常品业务和客户沟通处理方式,我司全力配合处理.2.我司在库全检未发现此类不良,无在途品及在制品.核准(Approved by): 审核 (Checked by): 承办 (Made by):8D改善报告(8D Corrective Action Report) Report No.:1-D 主导人(Team Director ): 组员 (Team members):2-D 问题描述 (Problem Description):8-D 品保确认(QA Definitive Verification):后续进行三批效果验证。

产品混料8d报告范文1. 引言本报告旨在对公司生产过程中出现的产品混料问题进行8D分析,并提出解决方案,以确保产品质量和生产效率。

2. 问题描述在最近的生产过程中,我们发现了产品混料的问题。

主要表现在以下几个方面:- 某些批次的产品出错率显著增加。

- 客户投诉数量增加。

- 生产线出现停机时间增加的情况。

3. 8D分析第一步:成立团队我们成立了一个由不同部门的员工组成的团队,以便能够全面了解问题的起因和后果,并提出合适的解决方案。

第二步:定义问题经过初步调查,我们发现产品混料问题主要发生在某一生产线上。

我们进一步定义问题为生产线上的混料导致产品质量下降和生产效率低下。

第三步:采取临时措施为了减少质量问题的影响,我们立即采取了以下临时措施:- 对生产线进行停机检查,以确保没有混料出现。

- 加强对员工的培训,教育他们识别和纠正混料问题。

- 加强产品质量检验,降低不合格产品的出厂率。

第四步:找到根本原因为了确定问题的根本原因,我们进行了更详细的调查和数据分析。

我们发现以下一些原因可能导致了产品混料问题:- 操作员在操作生产线时疏忽大意,未及时发现和纠正混料问题。

- 生产线上的设备和工具维护不及时,导致混料发生频率增加。

- 员工对于混料问题的认识不够深入,缺乏有效的培训和指导。

第五步:制定和执行长期解决方案为了解决产品混料问题,在团队的共同努力下,我们制定了以下长期解决方案:- 建立更严格的操作规程,明确员工对于混料问题的责任和义务。

- 督促维护人员加强设备和工具的维护,减少混料出现的机会。

- 加强培训系统,确保员工对于混料问题的认识和纠正方法达到标准。

第六步:验证解决方案有效性我们将在生产过程中对实施的解决方案进行跟踪和监控,以确保其有效性。

同时,我们将不断采集数据和反馈信息,及时调整和改善解决方案。

第七步:预防措施为了预防类似问题的再次发生,我们提出了以下预防措施:- 定期检查和维护生产线上的设备和工具。

混料8d报告

一、问题描述

在生产过程中,发现混料工序出现了不合格品的情况,主要问题如下:

1.部分产品外观不良,有明显的色差和色斑。

2.部分产品表面瑕疵严重,影响了产品的整体美观度。

3.部分产品使用寿命较短,易出现老化、变色、裂纹等问题。

二、问题分析

经过对问题的分析,我们认为出现不合格品的主要原因在混料过程中出现了以下问题:

1.工人素质不高,操作失误。

2.混料机的质量存在一定的问题,容易导致混料不均匀。

3.原料的质量不稳定,存在一定的色差和异物。

三、解决方案

1.提高工人素质,加强培训,严格执行操作规程,减少操作失误。

2.购买新的混料机,并定期维护保养,确保混料的均匀性。

3.对于原料质量不稳定的问题,我们将与供应商沟通,要求提供更加稳定的原料,并加强原料的检验工作。

四、措施效果

经过以上的改进和措施,我们取得了一定的成效。

1.产品的外观得到了进一步的改善,色差和色斑问题得到了显著的改善。

2.产品的表面质量得到了一定的提升,瑕疵问题得到了部分缓解,整体美观度得到了一定的改善。

3.产品的使用寿命得到了一定的延长,老化、变色、裂纹等问题也得到了初步的解决。

五、结论

通过我们的努力,混料工序的问题得到了较为有效的解决,产品质量得到了较大的改善,我们将继续加强管理和控制,确保生产过程中各个环节的质量得到有效的保障,为用户提供更加优质可靠的产品。

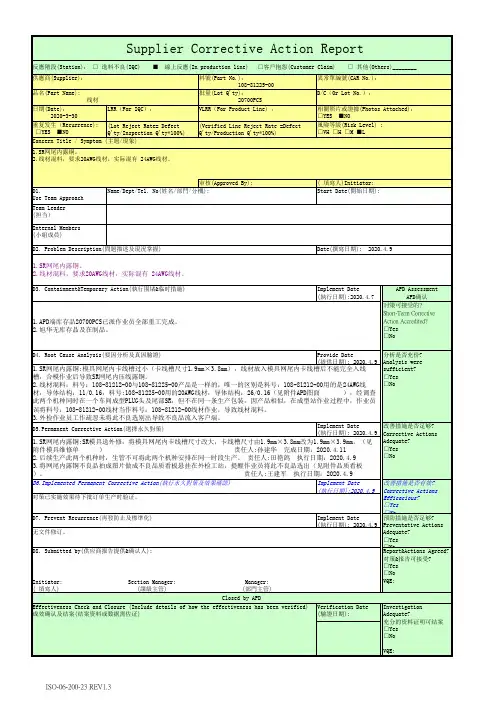

8D报告制订单位:品保课生效日期:2020.2.13核准:审查:制定:退貨揀用寬放嚴重Discipline2团队成员 / Team Members:工 程/ Engineering: 品 保/ Quality Control: 制 造/ Manufacturing:Discipline3原因分析 / Root Cause Analysis:完成日/ Finish day:A. 不良流出原因:①外检作业站是用钢尺100℅测量剥头长度的,钢尺量测读取最小数值为mm ,而不能精确到0.00mm ,造成超出公差范围0.13mm-0.62mm 的剥头未被检出,导致不良品流出。

②FQC ,OQC 未抽检到剥头长不良导致不良品流入客户端。

B.不良产生原因:尾部剥头是尾部处理机(分叉,脱皮,扭线,比剪一起完成)生产的,经调查是作业过程中挂线架与尾部处理机的距离过远,造成线材尾端放入尾部处理机生产过程中,线材被尾部处理机拉直且有后退现象,比剪作业时由于线材后退,比剪掉的铜丝过少,导致剥头尺寸过长。

Discipline4短期改善对策 / Temporary Corrective Action:完成日/ Finish day: 2020.2.13①无库存品,无在途品,无在制品。

②客户端库存品,请帮忙特采使用。

Discipline5永久改善对策 / Permanent Corrective Action:完成日/ Finish day: 2020.2.12①召集班长、IPQC 、尾部处理作业员、外检作业员现场分析宣导。

要求尾部处理作业时,挂线架与尾部处理机的距离不能过远,线材放入尾部处理机作业移动过程中,线材必须始终保持弯曲状态,避免尾部处理过程中因线材被拉直后退造成剥头尺寸长不良,并规定尾部处理线架放线不可超过1000PCS/架。

外检工站后续改为用卡尺量测剥头长度。

责任人: 执行日期:2020.2.12②FQC 、OQC 针对此不良加严抽检三批,由二级抽样标准提高到三级抽样标准进行抽样检验,直至连续三批没有发现此类不良则转为正常检验。

编号XG170324-1

第二部分:8D报告

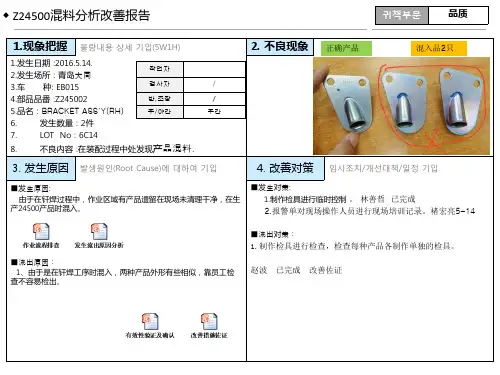

图一:5倍显微镜下观察未使用过的芯粒样品图二:5倍显微镜下观察客户扩张过的芯粒样品

图三:10倍显微镜下观察未使用过的芯粒样品图四:10倍显微镜下观察客户扩张过的芯粒样品

图五:10倍显微镜下观察未使用过的芯粒样品图六:10倍显微镜下观察客户扩张过的芯粒样品

1,使用AL刻蚀液,对固晶到PCB上的样品进行刻蚀,刻蚀后的表面状况如图所示:

图七:10倍显微镜下观察刻蚀后的芯粒

图八:20倍显微镜下观察刻蚀后的芯粒

2,对刻蚀后的产品进行打线测试,仍然无法焊线。

3,产品剖析前,图片显示有不明半透明有色物质附着在铝电极上,由于每颗芯粒上都有,而且形状及形状方向较为一致,初步怀疑残留物质为没有去干净的光阻。

通过对样品的铝刻蚀液刻蚀,铝电极表面呈现出了明显的流线型凹凸形状。

根据凹陷程度不同,可判断出铝电极的腐蚀程度不同,因此也印证了光阻去除不干净的怀疑。

3,检查生产过程中的抽样测试图像,如图所示

表面没有明显的污染物,与其他正常铝电极表面性状吻合。

4,就以上情形得出如下结论:客户提出客诉的产品焊线不粘的原因是铝电极上的光阻没有去除干净,导致焊线不良。

由于产线生产过程中抽查比例较低,没有将不良产

尊敬的客户,您好!针对此次分析结果,如贵司存在异议,建议您收到报告后联系我司客服工程师或销售经理,我司将竭诚为您服务。

如收到分析报告之后7日内无异议,我司将默认贵司对分析结果无异议并做结案处理。