第三章 先进制造工艺技术 第二节材料受迫成形工艺技术

- 格式:ppt

- 大小:6.33 MB

- 文档页数:66

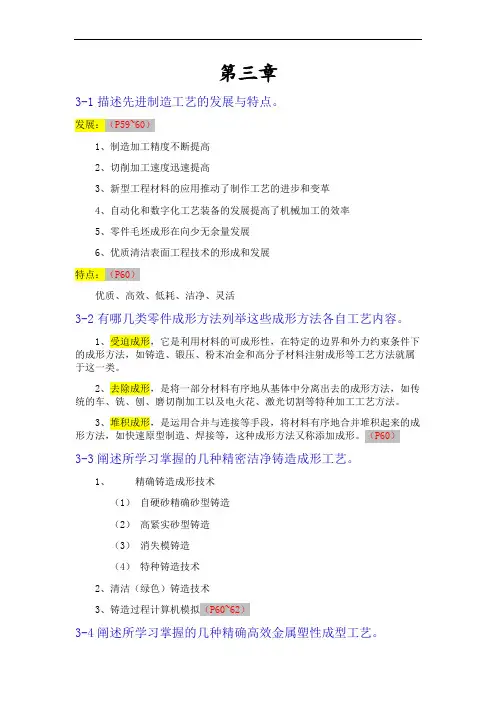

第三章3-1描述先进制造工艺的发展与特点。

发展:(P59~60)1、制造加工精度不断提高2、切削加工速度迅速提高3、新型工程材料的应用推动了制作工艺的进步和变革4、自动化和数字化工艺装备的发展提高了机械加工的效率5、零件毛坯成形在向少无余量发展6、优质清洁表面工程技术的形成和发展特点:(P60)优质、高效、低耗、洁净、灵活3-2有哪几类零件成形方法列举这些成形方法各自工艺内容。

1、受迫成形,它是利用材料的可成形性,在特定的边界和外力约束条件下的成形方法,如铸造、锻压、粉末冶金和高分子材料注射成形等工艺方法就属于这一类。

2、去除成形,是将一部分材料有序地从基体中分离出去的成形方法,如传统的车、铣、刨、磨切削加工以及电火花、激光切割等特种加工工艺方法。

3、堆积成形,是运用合并与连接等手段,将材料有序地合并堆积起来的成形方法,如快速原型制造、焊接等,这种成形方法又称添加成形。

(P60)3-3阐述所学习掌握的几种精密洁净铸造成形工艺。

1、精确铸造成形技术(1)自硬砂精确砂型铸造(2)高紧实砂型铸造(3)消失模铸造(4)特种铸造技术2、清洁(绿色)铸造技术3、铸造过程计算机模拟(P60~62)3-4阐述所学习掌握的几种精确高效金属塑性成型工艺。

1、精密模锻工艺2、超塑性成形3、精密冲裁工艺(1)光洁冲裁(2)负间隙冲裁(3)带齿圈压板精冲4、辊轧工艺(1)辊轧工艺(2)碾环轧制(P62~66)3-5什么是超塑性目前金属超塑性主要有哪两种工艺手段获得超塑性是指材料在一定的内部组织条件(如晶粒形状及尺寸、相变等)和外部环境条件(如温度、应变速率等)下,呈现出异常低的流变抗力、异常高的伸长率现象。

目前金属超塑性主要有等温模锻、挤压、气压成形。

真空成形、模压成形等工艺手段获得。

(P63)3-6目前在高分子材料注射成形工艺中有哪些先进技术近年来在高分子材料注射成形工艺中出现了许多新的先进技术,如以组合惰性气体为特征的气辅成形、微发泡成形等;以组合压缩过程为特征的注射压缩成形、折射压制成形、表面贴和成形等;以组合模具移动加热等过程为特征的自切浇口成形、模具化合成形、热流道模具成形等;以组合取向或延伸过程为特征的剪切场控制取向成形、磁场成形等。

材料受迫成形工艺技术引言材料受迫成形工艺技术是一种常见的加工方法,通过对材料施加外力使其产生形变,从而实现零件的加工和制造。

本文将介绍材料受迫成形工艺技术的基本概念、应用领域、工艺流程以及未来的发展趋势。

基本概念材料受迫成形材料受迫成形是指通过施加外力使材料发生塑性变形的制造方法。

它包括了挤压、拉伸、压力和弯曲等多种成形方式。

在材料受迫成形过程中,外力会使材料发生形变,从而改变其形状和尺寸。

工艺参数在材料受迫成形工艺技术中,工艺参数是指影响成形过程和成形结果的各种参数。

包括施加的外力大小和方向、温度、成形速度等。

恰当的选择和控制工艺参数可以确保材料受迫成形工艺的质量和效果。

材料选择在材料受迫成形工艺技术中,材料的选择非常重要。

不同的材料在受力过程中会有不同的塑性变形行为和特性。

因此,根据需要选择适合的材料可以提高成形质量和效率。

应用领域材料受迫成形工艺技术在多个领域都有应用。

以下是一些常见的应用领域。

汽车制造材料受迫成形工艺技术在汽车制造中扮演着重要角色。

例如,通过挤压成形工艺可以生产汽车零件,如车身和发动机零件。

材料受迫成形工艺可以提高零件的质量和性能,并提高生产效率。

电子设备制造在电子设备制造中,材料受迫成形工艺技术可以用于制造电子设备的外壳和封装材料。

这些材料需要具备高强度、导热性能和电绝缘性能,通过合适的受迫成形工艺可以得到满足要求的产品。

材料受迫成形工艺技术在金属加工中应用广泛。

通过拉伸、压力和弯曲等工艺,可以将金属材料加工成各种形状和尺寸的零件。

例如,金属管的制造、金属板的拉伸成形等。

其他领域除了上述几个领域,材料受迫成形工艺技术在航空航天、船舶制造、建筑和机械工程等领域也有广泛的应用。

工艺流程材料受迫成形工艺技术的具体工艺流程可以根据不同的材料和成形方式而有所不同。

以下是一个通用的工艺流程。

1.材料准备:选择合适的材料,并按要求切割、预处理。

2.模具设计:根据零件的形状和尺寸设计或选择合适的模具。

第三章3-1描述先进制造工艺的发展与特点。

发展:(P59~60)1、制造加工精度不断提高2、切削加工速度迅速提高3、新型工程材料的应用推动了制作工艺的进步和变革4、自动化和数字化工艺装备的发展提高了机械加工的效率5、零件毛坯成形在向少无余量发展6、优质清洁表面工程技术的形成和发展特点:(P60)优质、高效、低耗、洁净、灵活3-2有哪几类零件成形方法?列举这些成形方法各自工艺内容。

1、受迫成形,它是利用材料的可成形性,在特定的边界和外力约束条件下的成形方法,如铸造、锻压、粉末冶金和高分子材料注射成形等工艺方法就属于这一类。

2、去除成形,是将一部分材料有序地从基体中分离出去的成形方法,如传统的车、铣、刨、磨切削加工以及电火花、激光切割等特种加工工艺方法。

3、堆积成形,是运用合并与连接等手段,将材料有序地合并堆积起来的成形方法,如快速原型制造、焊接等,这种成形方法又称添加成形。

(P60)3-3阐述所学习掌握的几种精密洁净铸造成形工艺。

1、精确铸造成形技术(1)自硬砂精确砂型铸造(2)高紧实砂型铸造(3)消失模铸造(4)特种铸造技术2、清洁(绿色)铸造技术3、铸造过程计算机模拟(P60~62)3-4阐述所学习掌握的几种精确高效金属塑性成型工艺。

1、精密模锻工艺2、超塑性成形3、精密冲裁工艺(1)光洁冲裁(2)负间隙冲裁(3)带齿圈压板精冲4、辊轧工艺(1)辊轧工艺(2)碾环轧制(P62~66)3-5什么是超塑性?目前金属超塑性主要有哪两种工艺手段获得?超塑性是指材料在一定的内部组织条件(如晶粒形状及尺寸、相变等)和外部环境条件(如温度、应变速率等)下,呈现出异常低的流变抗力、异常高的伸长率现象。

目前金属超塑性主要有等温模锻、挤压、气压成形。

真空成形、模压成形等工艺手段获得。

(P63)3-6目前在高分子材料注射成形工艺中有哪些先进技术?近年来在高分子材料注射成形工艺中出现了许多新的先进技术,如以组合惰性气体为特征的气辅成形、微发泡成形等;以组合压缩过程为特征的注射压缩成形、折射压制成形、表面贴和成形等;以组合模具移动加热等过程为特征的自切浇口成形、模具化合成形、热流道模具成形等;以组合取向或延伸过程为特征的剪切场控制取向成形、磁场成形等。