IF钢的开发

- 格式:pdf

- 大小:132.06 KB

- 文档页数:4

汽车板用钢介绍—IF钢

IF(Interstitial Free)钢,又称无间隙原子钢,是在超低碳钢中加入一定量的Ti、Nb使钢中的碳、氮原子完全被固定成碳氮化合物,使钢中无间隙原子存在,钢质洁净,该钢具有极优良的成形性,即高r值(>2.0)、高n值(>0.25)、高δ%(>50%)。

IF钢的发展大致经历了四个阶段:20世纪40年代,Comstock的研究为IF 钢奠定了基础;60年代,真空脱氧冶金技术的应用有效的降低了钢中C、N、S 的含量,只需少量添加Ti和Nb即能获得性能优良的超深冲钢,这使IF钢得到了迅速的发展。

70年代,连续退火技术的应用,大大提高了退火工艺的稳定性,为IF钢的进一步发展创造了条件。

80年代,冶金生产技术得到进一步发展。

采用底吹转炉和改进的RH处理可以经济地生产出C≤20ppm的超低碳钢,IF钢在国际范围内取得飞速发展。

1989年世界IF钢产量已超过700万吨,1994年世界IF钢产量超过1000万吨。

IF钢取得了如此重大和迅速的发展,使其应用不再仅限于少量难冲零件,其关键在于两大突破:(1)成本降低;(2)用途广泛。

由于IF钢所具有非时效性和深冲性,以IF钢为基础业已开发出众多超低碳钢系列产品。

IF钢按冲压级别可分为商用级(CQ)、普通冲压级(DQ)、深冲压级(DDQ)、特深冲压级(EDDQ)和超深冲压级(SEDDQ)等系列。

超低碳钢系列几乎可以满足汽车用钢板所提出的各种性能要求,如深冲性、高强度、防腐性、BH性,从而得到了广泛的应用性。

国内外超低碳IF钢炼钢工艺分析超低碳IF钢是一种具有良好冷变形性能和高力学性能的钢种,广泛应用于汽车制造、机械制造等领域。

为了提高超低碳IF钢的质量和性能,炼钢工艺起到了关键作用。

本文将从国内外超低碳IF钢炼钢工艺的原理和特点、工艺优化及发展趋势等方面进行分析。

1.选择合适的原料组成和冶炼条件,确保钢液中碳含量低且均匀分布。

2.采用低氧强还原剂和保护气体,减少氧化物含量,防止夹杂物的生成。

3.控制炉温和保温时间,保持钢液温度稳定以提高成分均匀性。

4.采用合适的合金化方法,添加微量合金元素改善钢种的性能。

超低碳IF钢的炼钢工艺优化主要包括以下几个方面:1.优化原料选择和配料比例,选择高质量的钢坯和优质的铁合金,提高产品的质量和性能。

2.改进冶炼设备和工艺流程,通过合理的搅拌和保温方式,降低碳和合金元素的损失,提高工艺效率。

3.控制炉温和保温时间,采用先进的温度控制系统,保证炉温的稳定性,提高钢液的成分均匀性。

4.优化合金化方法,通过改变合金添加时间和合金元素的配比,提高合金元素的利用率,改善钢种的性能。

目前,国内外超低碳IF钢炼钢工艺发展的趋势主要体现在以下几个方面:1.工艺自动化:通过引入先进的自动控制系统,实现对整个炼钢过程的自动化控制,提高生产的稳定性和质量。

2.工艺精细化:通过优化炼钢工艺参数和工艺流程,控制各个环节的时间和温度,实现精确的合金化和冶炼过程,提高产品的性能。

3.绿色环保:采用清洁能源和环保材料,减少二氧化碳的排放和对环境的污染,实现绿色炼钢。

4.资源循环利用:通过废钢回收和炼钢渣的综合利用,降低资源浪费和能源消耗,实现资源的循环利用。

综上所述,国内外超低碳IF钢炼钢工艺的发展正朝着工艺自动化、精细化、绿色环保和资源循环利用的方向发展。

这将进一步提高超低碳IF钢的质量和性能,满足不同领域对高性能钢的需求。

现在,汽车工业的飞速发展带动了IF(InterstitialFreeSteel)钢的生产,世界上许多先进钢铁企业都非常重视IF钢的生产,安赛乐米塔尔、新日铁、JFE、蒂森克虏伯、美钢联、浦项等IF钢的年产量均在200万吨以上。

20世纪末,日本IF钢的年产量已超过1000万吨。

近年来,为适应汽车减重、降低材料消耗和节约燃油的需要,对汽车用钢板强度的要求越来越高。

超低碳IF钢是钢铁材料的高端产品,钢的化学成分、夹杂物含量以及每道工序必须严格控制。

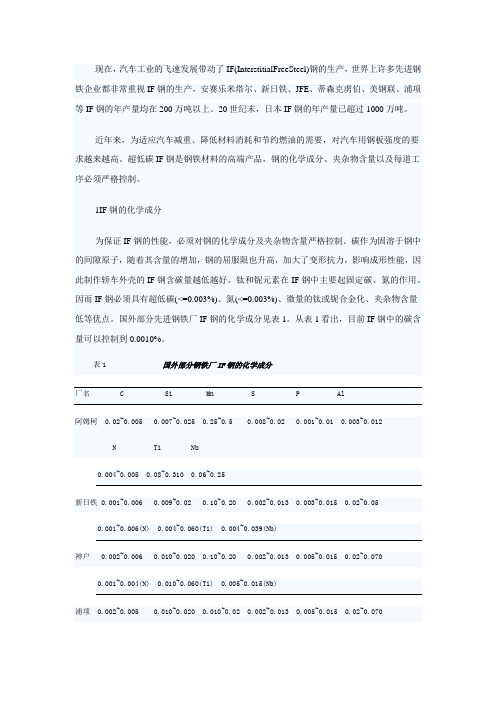

1IF钢的化学成分为保证IF钢的性能,必须对钢的化学成分及夹杂物含量严格控制。

碳作为固溶于钢中的间隙原子,随着其含量的增加,钢的屈服限也升高,加大了变形抗力,影响成形性能,因此制作轿车外壳的IF钢含碳量越低越好。

钛和铌元素在IF钢中主要起固定碳、氮的作用。

因而IF钢必须具有超低碳(<=0.003%)、氮(<=0.003%)、微量的钛或铌合金化、夹杂物含量低等优点。

国外部分先进钢铁厂IF钢的化学成分见表1。

从表1看出,目前IF钢中的碳含量可以控制到0.0010%。

表1 国外部分钢铁厂IF钢的化学成分厂名 C Si Mn S P Al阿姆柯 0.02~0.005 0.007~0.025 0.25~0.5 0.008~0.02 0.001~0.01 0.003~0.012 N Ti Nb新日铁 0.001~0.006 0.009~0.02 0.10~0.20 0.002~0.013 0.003~0.015 0.02~0.05神户 0.002~0.006 0.010~0.020 0.10~0.20 0.002~0.013 0.005~0.015 0.02~0.070浦项 0.002~0.005 0.010~0.020 0.010~0.02 0.002~0.013 0.005~0.015 0.02~0.070宝钢 0.002~0.005 0.010~0.030 0.010~0.02 0.007~0.010 0.003~0.015 0.02~0.0700.001~0.004(N) 0.010~0.040(Ti) 0.004~0.010 (Nb)2IF钢的生产工艺流程IF钢生产流程的每一道工序都会影响最终产品的深冲性能。

细晶高强IF钢冷轧生产工艺的开发的开题报告一、选题背景及意义随着工业化的发展和技术的进步,钢铁工业已经成为现代工业中的重要部分。

IF 钢是一种极具优异综合性能的钢种,它具有良好的可塑性、焊接性、烟气腐蚀性和高强度等优点,在汽车、电子、家电等领域有着广泛的应用。

而其中,细晶高强IF钢由于其高强度和良好的韧性,在汽车领域具有重要的应用价值。

因此,开发一种能够实现细晶高强IF钢冷轧生产的工艺具有重要的意义。

二、研究内容及目标本文的主要研究内容是开发一种适用于细晶高强IF钢冷轧生产的工艺,并优化工艺参数,使得生产出来的IF钢具有更好的力学性能和表面质量。

具体而言,包括以下三个方面的工作:1. 细晶高强IF钢的材料制备:选用适宜的原材料和炉外处理技术,制备高质量的细晶高强IF钢板材。

2. 冷轧过程参数的优化:通过试验和分析,确定合理的轧制参数,包括轧制温度、压下量、带速等,以保证钢板的力学性能和表面质量。

3. 产品性能测试和分析:对所生产的细晶高强IF钢板材进行力学性能测试和表面质量分析,评估所开发的冷轧生产工艺的优缺点。

本文的研究目标是开发出一种能够实现细晶高强IF钢冷轧生产的工艺,并在此基础上,生产出高质量的细晶高强IF钢板材。

三、研究方法和思路本文采用实验研究和理论分析相结合的方法,具体思路如下:1. 材料制备:采用真空熔炼、钢坯连铸、热轧和炉外处理等工艺,制备出高质量的细晶高强IF钢板材。

2. 冷轧工艺试验:在轧机上进行细晶高强IF钢板材的冷轧试验,优化轧制参数,以达到较好的力学性能和表面质量。

3. 产品性能测试:对所生产的细晶高强IF钢板材进行力学性能测试和表面质量分析,评估所开发的冷轧生产工艺的优缺点。

4. 理论分析:基于实验数据和先前研究的成果,进行力学性能和形变机理的理论分析,以探究细晶高强IF钢冷轧生产工艺的影响因素和机理。

四、研究预期成果本文的研究预期成果如下:1. 开发出一种能够实现细晶高强IF钢冷轧生产的工艺,为IF钢板材生产提供新的思路和技术支持。

IF 钢的开发殷 宝 言(上钢五厂)摘 要 汽车工业的迅速发展,促进了汽车用钢的发展。

C 、N 含量极低的无间隙原子(IF )钢由于具有极好的成型性能,是理想的车身用钢。

本文叙述了IF 钢的发展过程、生产工艺及强化机理,并指出汽车用钢的发展方向。

关键词 IF 钢 BO F 冶炼 RH 真空处理 连续退火THE D EVELOP M ENT OF IF STEELY in B aoyan(ShanghaiN o .5Steel m ak ing W o rk s )Abstract T he au tomob ile steel p roducti on has been p romo ted by the rpaid exparding of the au tomob ile indu stry .L ow er in C and N con ten ts ,the in terstitial free (IF )steel has excellen t fo rm 2ing perfo rm ance and adap tab ility fo r the u se in au tomob ile body .T he p resen t paper describes the developm en t of IF steel ,its techno logical p rocess and strengthen ing m echan is m .Keywords IF steel BO F m etallu rgy RH vacuum treating con tinuou s annealing1 前 言衡量车身钢板的成型指标主要是塑性应变比(r )、延伸率(E 1)和硬化指数(n )。

近年来获得长足发展的C 、N 含量极低而用T i 、N b 进行微合金化的IF 钢,由于钢质洁净,晶粒细化,具有较高的r 、E 1和n 值,已成为现代轻型汽车车身用钢的主要材料。

IF 钢的发展经过了三个阶段。

40年代末,Com stock 的研究为IF 钢奠定了基础。

60年代末,真空脱气冶金技术的应用,使钢中C 、N 、S 含量大大降低,只要添加少量T i 和N b 即能获得性能优良的超深冲钢。

70年代末,连续退火技术的应用,简化了工艺,降低了成本,为IF 钢进一步开拓创造了条件。

目前,日、美、德、法、瑞、俄等国均在生产IF 钢。

国内宝钢、武钢等厂也在研究生产。

近年广泛用于深冲冷轧的IF 钢的世界产量已达1400多万t [1]。

2 IF 钢的生产工艺IF 钢在成分上的特点是超低C ,微合金化,基本无C 、N 间隙原子,钢质洁净[2]。

目前一般采用BO F 吹炼+RH 真空处理生产IF 钢,整个生产流程为:铁水预处理——转炉冶炼——RH 真空处理——连铸——热轧——冷轧——退火。

铁水预处理把S 控制在0.015%以下,转炉精心操作并用含S 低的废钢,把S 稳定在0.01%~0.013%。

钢水有效脱C 是生产IF 的关键之一。

最近,脱C 已在真空脱气装置中进行。

实践证明,有效脱C 要具备两个重要条件:(1)足够的钢水搅拌力度,特别是在后联系人:殷宝言,男,高级工程师,(200940)上海沪昌特钢有限公司第一研究所。

・64・S T E E L M A K IN G1997年2月Feb . 1997期。

因此要增大上升气流量(增加喷孔数目)和循环管直径,以增大钢水的循环量,加大搅拌力度。

图1[3]和图2[4]分别表示上升气流量和循环管直径与脱C 速度之间的关系。

图2 循环管尺寸对脱C 速度的影响例如,B ritish 公司L ianw ern 厂把RH 上升管内的A r 喷口数目从6个增加到10个,循环管内径从0.50m 增大到0.55m ;使钢水循环速度提高25%~30%,脱C 速度系数K c从0.13 m in 增大到0.16 m in ,处理时间减少2m in 。

最终平均C 含量从21×10-4%减少到15.4×10-4%(少数低到8×10-4%)[5]。

(2)RH 真空室的结壳去除。

实践证明,RH 真空室的结壳去除对中间罐内钢水平均C 含量有显著影响。

与这有关的是利用残氧的二次燃烧。

二次燃烧放出CO ,产生热量。

防止真空室内形成结壳(含C 结壳落入钢水会影响钢的质量)。

钢水脱C 速度除与上述因素有关外,还与喷孔浸入到钢水内的深度、熔池深度有密切关系[6]。

目前,在工业生产中,通过炼钢工艺和炉外精炼工艺的不断改进,中间罐内钢水的C 含量已接近10×10-4%。

采用先进的操作工艺,在BO F 的吹炼末期,可以把N 降至10×10-4%[7],但是,再要进步降N 则非常困难。

因此关键是在后续工序中要防止增N 。

中钢公司采用BO F +RH 真空脱气工艺,并改造了关键设备,开发出优质IF 钢。

(1)N 的控制。

重点是减少吹炼后期的N 含量,并防止后期增N 。

BO F 吹炼时,增加铁水比,吹炼后期加白云石。

RH 处理时,用海绵钛代替钛铁,减少来自合金中的N 。

浇铸时,钢包和中间包之间用长水口,下水口和长水口之间的接头处用A r 气和纤维锥密封,保证全封闭浇铸,使连铸时的增N 量小于1.5×10-4%。

(2)脱C 工艺。

在BO F 吹炼过程中加入锰矿,把C 含量控制到0.03%~0.04%。

RH 处理时,扩大循环管内径,增加A r 流量,提高钢水的循环速度,加大搅拌力度;增加2号泵,提高抽气能力,稳定地保持高的真空度,并控制最佳的处理时间;严防从真空罐的结壳中吸C 。

连铸时,在中间包中用稻壳灰、碳粉、镁粉三种保温剂进行过保温试验,结果以镁粉的效果最好,增C 量最少。

(3)设备改进措施。

循环管的安装方式由・74・炼 钢S TEELMAKI N G法兰式改成焊接式,下降管内加紧固件,防止炸裂,用冷态喷射料代替循环管外面的可注料,延长循环管寿命;彻底改造预热站,保证安全可靠。

通过上述工艺、设备改进措施后,开发出C <25×10-4%、N <30×10-4%的优质IF钢[8]。

另有报道,日本金属工业用VOD 、AOD 和VODC 三种方式来冶炼超低碳无C 、N 间隙元素铁素体不锈钢,认为用VODC 装置最好,成本比AOD 节约60%以上[9],并对设备提出了改进意见。

IF 钢一般热轧后采用高温卷取,冷轧采用大变形量,随后采用高温短时连续退火,才能从组织结构上保证具有优异的成型性能[3]。

3 IF 钢的强化机理为了提高IF 钢的深冲性能,要采用T i 和N b 进行微合金化。

加入T i 、N b 后,保证基体内无间隙固溶的C 、N 原子。

获得高的r 值所必须的临界T i 含量,即T i 3%(有效T i %)可用下式表示:T i 3(%)=T i 3(%)-[4C (%)+3.43N (%)][1]如果T i 3(%)≥3.42N (%)+1.5S (%)+4C (%),便可消除钢中间隙固溶原子[10]。

在同时加入N b —T i 的钢中,T i 的最低含量为0.01%,其中0.006%T i 用来固定N (约150×10-4%),0.004%用来固定C 。

从保持产品的延伸性来看,还是以T i 固定N 为好[1]。

加入T i 、N b 和T i —N b 后,对IF 钢性能的影响如图3和图4所示[1]。

从图可见,T i 为0.01%时,延伸率最大达53%;当T i 大于此值时,延伸率下降,但下降率比N b 钢小。

加入的T i >0.10%时,r 和r 45°分别达到2.3和1.8,此时E 1<52%,这对超深冲钢是不够的。

在N b —IF 钢中,当N =0.013%时,r 值最大。

如N b 含量继续增大,r 变小。

如N b>图3 T i —IF 钢和N b —T i (0.01%)—IF 钢的机械性能0.06%,r 45°=1.8~2.0且变化不大。

另外N bC 的溶解性比T i C 的大,因而N b —IF 钢在防止冷加工脆化方面有较好的性能。

在N b (0.005%)—T i (0.010%)—IF 钢中,钢材具有优良的延伸率、r 值和r 45°值,分别达到53%、2.5和1.9。

这意味着加入极少量的N b 能在不降低延伸率前提下改善r 值和r 45°值。

同时加入两种合金的IF 钢,在热轧过程中形成细小晶粒,可以非常有效地改善冷轧和退火后的r 值。

IF 钢中C 、N 化物析出规律如下:在T i —IF 钢中,T i 优点是与N 、S 结合,析出顺序为T i N 、T iS 、T i C 。

在N b —IF 钢中,N b 与C 形成N bC ,A l 与N 形成A l N 。

在T i —N b —IF 钢中,由于T i 的C 、N 化物的析出温度比N b 的高,故T i 的化合物首先析出。

N b 化物析出取决于钢中残留的C 、N 含量,析出・84・第一期N o.1图4 N b—IF钢和N b—T i(0.01%)—IF钢的机械性能物的类型与合金元素T i和N b的配比及C、N和S的含量均有关,一般粗大的T i N及T iS在热轧前便已形成且很稳定,在低温再加热时不会溶解;细小弥散的N bC和N bN C 在热轧过程中析出,在热轧后继续长大,此时并不析出新的相。

这些析出的第二相对热轧过程中、冷轧过程中和连续退火过程中的织构的转变均有重要影响,对退火过程中快速成长的{111}取向晶粒有钉轧作用,可以抑制再结晶时的晶粒长大,对r值有突出的影响[10],这对于选择合适的轧制工艺及获得优良的成品性能都是必要的。

4 IF钢r值的检测技术在IF钢生产工艺和加工工艺不断发展的同时,r值的在线检测技术也发展很快。

目前r值在线检测技术主要有X射线法和电磁超声法(E M A T)两种。

由于电磁超声法具有物多独特的优点,可以预见电磁超声法将会成为今后r值在线检测技术发展的主流。

5 结 语以无间隙原子(IF)钢为代表的超低C 深冲钢是目前冲压性能最优异的汽车用钢板,称为第三代深冲板(沸腾钢为第一代冲压用钢,铝镇静钢为第二代冲压用钢)。

目前IF 钢不但生产冷轧和热轧钢板,而且包括镀锌钢板、高强度钢板、隔音钢板等。

近期汽车用钢的主要发展方向,原则上不是开发新的合金钢,而是利用现代冶金的方法,清除钢中有害杂质,提高钢的洁净度,并用廉价元素进行微合金化,以获得最佳的显微组织和性能。

对IF钢来说,关键问题是选用合适的真空循环脱气装置的类型,使各参数达到最佳配合和过程控制达到最佳状态,进一步降低C、N含量,显著提高r值。