空分设备低温残液蒸发设备的选用

- 格式:pdf

- 大小:243.21 KB

- 文档页数:5

蒸发器形式的选择

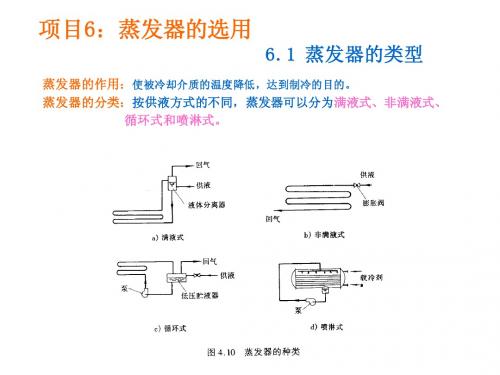

一,蒸发器的分类:

1、循环型(非模式)蒸发器包括:中央循环管式(标准式)蒸发器、悬筐式蒸发器、外热式蒸发器、强制循环蒸发器。

2单程型(膜式)蒸发器包括:升膜式蒸发器、降膜式蒸发器、升降膜式蒸发器石家庄博特王工,180三儿齐齐零三六八。

二、蒸发器的出选型

要想选择一个合适的蒸发器,首先要要对蒸发器的每种行是进行了解,然后结合自己的产品要达到的效果来进行初选然后再结合设备的造价和运行成本的限制进行进一步选择。

比如说你是进行产品浓缩的,将牛奶,果汁,糖浆进行浓缩,就可以选则膜式蒸发器,因为这样选蒸发效率高,造价和运行成本也会下降一些,然而如果是蒸发结晶出盐的,就要选择非膜式蒸发器,原因呢很简单,这是工艺所决定的,如果选择膜式的,晶体就会很快析出,然后粘结在换热器内壁上面,导致管路堵塞,设备的故障,或不能使用,非膜式强制循环式就不会出现这种情况,强制循环式蒸发器,依靠泵的强制循环带动是液体的流动速度保持在一定范围内,保证结晶体不会出现在换热器的管壁上,还有就是换热器内的液体的形式是灌满蒸发器的,而不是薄薄的一层膜,这样就不会导致晶体迅速的析出,和存在换热器内壁断流,干管的现象发生,从而解决了换热器堵塞的情况。

选对换热器的形式是做一套蒸发系统最基本的要求,初此之外还有好多因素制约着蒸发器的好用程度,及使用寿命等。

低温蒸发器方案低温蒸发器是一种常用于工业生产中的热交换设备,其主要功能是将液体中的溶质通过蒸发使其浓缩。

在工业生产中,低温蒸发器被广泛应用于化工、制药、食品等领域,具有能源节约、操作简便等优点。

一、低温蒸发器的基本原理低温蒸发器的基本原理是利用热量传递,将液体中的溶质转化为气体形态,实现液体浓缩的过程。

一般而言,低温蒸发器的工作压力低于大气压,温度低于溶液的沸点。

通过在低温下提供热源,使得溶剂蒸发后,溶质浓缩于残液中。

二、低温蒸发器的类型1. 单效低温蒸发器:通过单个蒸发器进行溶液的蒸发浓缩,适用于较小规模的生产需求。

单效低温蒸发器的蒸发温度一般不超过100℃,在低温下能够有效地将溶液中的水分蒸发去除。

2. 多效低温蒸发器:采用多重蒸发器进行级联操作,利用每级蒸发器中的残液作为下一级蒸发器的供料,实现了更高效的蒸发浓缩效果。

多效低温蒸发器可根据实际需求选择多个蒸发器级数,通常能够达到较高的浓缩倍数。

三、低温蒸发器方案的设计要点在设计低温蒸发器方案时,需要考虑以下几个关键要点:1. 热源选择:低温蒸发器的热源通常为蒸汽、热水或导热油等。

在选择热源时,需要考虑能源成本、操作方便程度以及与生产工艺的匹配性等因素。

2. 蒸发器结构:低温蒸发器的结构应合理设计,确保充分利用热量,提高蒸发效率。

常见的蒸发器结构包括扁平蒸发器、立式蒸发器等,可以根据实际情况选择合适的结构。

3. 控制系统:低温蒸发器的控制系统应具备自动化程度高、操作简便的特点。

通过合理设置参数和监测设备,实现对蒸发过程的精确控制,提高生产效率。

四、低温蒸发器方案的应用案例1. 化工领域:低温蒸发器常用于化工生产过程中的溶剂回收与回用,能够显著减少废液的排放和资源的浪费。

同时,通过溶剂浓缩,还能降低运输成本,提高产品质量。

2. 制药领域:在制药过程中,低温蒸发器可以用于浓缩药液以便于后续步骤的处理,或者将溶剂重新提取出来并进一步利用。

此外,低温蒸发器还常用于制备中间体和纯化药物等工艺。

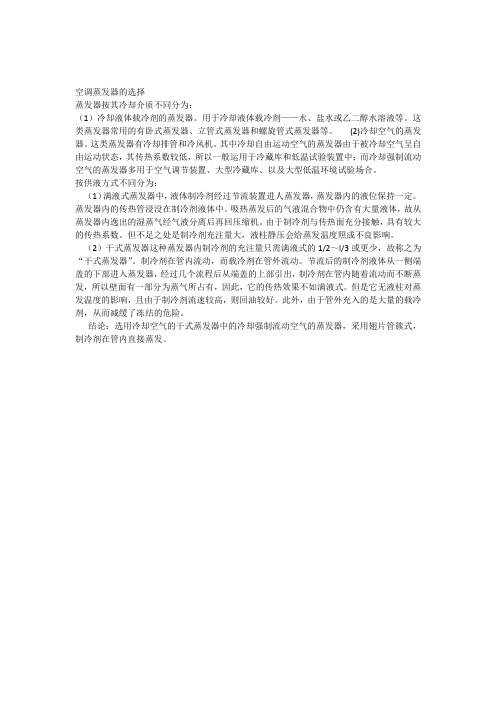

空调蒸发器的选择

蒸发器按其冷却介质不同分为:

(1)冷却液体载冷剂的蒸发器。

用于冷却液体载冷剂——水、盐水或乙二醇水溶液等。

这类蒸发器常用的有卧式蒸发器、立管式蒸发器和螺旋管式蒸发器等。

(2)冷却空气的蒸发器。

这类蒸发器有冷却排管和冷风机。

其中冷却自由运动空气的蒸发器由于被冷却空气呈自由运动状态,其传热系数较低,所以一般运用于冷藏库和低温试验装置中;而冷却强制流动空气的蒸发器多用于空气调节装置、大型冷藏库、以及大型低温环境试验场合。

按供液方式不同分为:

(1)满液式蒸发器中,液体制冷剂经过节流装置进人蒸发器,蒸发器内的液位保持一定。

蒸发器内的传热管浸没在制冷剂液体中。

吸热蒸发后的气液混合物中仍含有大量液体,故从蒸发器内逸出的湿蒸气经气液分离后再回压缩机。

由于制冷剂与传热面充分接触,具有较大的传热系数。

但不足之处是制冷剂充注量大,液柱静压会给蒸发温度照成不良影响。

(2)干式蒸发器这种蒸发器内制冷剂的充注量只需满液式的1/2~l/3或更少,故称之为“干式蒸发器”。

制冷剂在管内流动,而载冷剂在管外流动。

节流后的制冷剂液体从一侧端盖的下部进入蒸发器,经过几个流程后从端盖的上部引出,制冷剂在管内随着流动而不断蒸发,所以壁面有一部分为蒸气所占有,因此,它的传热效果不如满液式。

但是它无液柱对蒸发温度的影响,且由于制冷剂流速较高,则回油较好。

此外,由于管外充入的是大量的载冷剂,从而减缓了冻结的危险。

结论:选用冷却空气的干式蒸发器中的冷却强制流动空气的蒸发器,采用翅片管簇式,制冷剂在管内直接蒸发。

空分的主要设备及原理

空分的主要设备是分离塔,其原理是利用混合物中组分的不同物理或化学性质,在适当的条件下将其分离。

分离塔可以根据具体的分离原理和要分离的物质进行不同的设计和操作。

常见的空分设备有以下几种:

1. 蒸馏塔:利用不同组分之间的沸点差异进行分离。

将混合物加热至其中一个组分的沸点,该组分蒸发并升入塔顶,然后通过冷凝器进行冷却,变为液体收集,从而分离出所需组分。

2. 吸附塔:利用吸附剂具有吸附不同组分的能力,将混合物中的某个组分吸附在固体吸附剂上,然后通过适当的操作将吸附剂上的组分释放出来,从而实现分离。

3. 色谱塔:利用不同组分在固定相上的分配系数差异进行分离。

混合物通过凝聚相,然后逐渐通过固定相,不同组分因分配系数不同而分离。

4. 膜分离器:利用选择渗透性的膜,根据组分在膜上的渗透速率差异进行分离。

混合物通过膜时,渗透速率较高的组分通过膜,而速率较低的组分则不能通过,从而实现分离。

5. 结晶器:利用溶解度的差异将混合物中的某个组分结晶出来,然后通过离心或过滤等方法将结晶物与溶液分离。

这些设备的具体选择与设计将取决于要分离的混合物以及更详细的分离要求。

低温蒸发器方案随着科技的不断进步,低温蒸发技术越来越成熟和广泛应用。

低温蒸发器是一种重要的热传递设备,其主要作用是将高温液体在低温环境下进行蒸发,以实现物质的分离和浓缩。

本文将介绍低温蒸发器的工作原理、应用领域以及设计注意事项。

一、工作原理低温蒸发器的工作原理基于液体蒸发时的物理特性。

当高温液体接触到低温表面时,液体中的高温分子会获得足够的热能,从而转化为蒸气态,从液体表面蒸发出去。

同时,低温表面也会释放出相应的热量,以保持温度差,促使液体继续蒸发并使得浓缩效果更好。

二、应用领域低温蒸发器在许多领域中得到了广泛的应用。

以下是几个重要的应用领域:1. 化工工业:低温蒸发器可用于化工工业中的液体浓缩过程,如有机物质的溶剂回收、溶液的浓缩等。

其高效的蒸发和浓缩效果使得这些工业过程更加节能、环保。

2. 食品行业:低温蒸发器在食品行业中常用于浓缩果汁、奶制品和食用色素等物质。

通过低温蒸发,可以在保留原始味道和营养的同时,将液体中的水分蒸发掉,从而获得更浓缩的产品。

3. 医药领域:低温蒸发器在医药领域中被广泛应用于中药提取、药物浓缩等过程。

利用低温蒸发技术可以有效地分离药物中的有益成分,并减少有害物质的含量,提高药物的纯度和质量。

三、设计注意事项在设计低温蒸发器时,需要注意以下几个方面:1. 材料选择:由于低温蒸发涉及到高温和低温的交替,需要选择能够耐受高温和低温的材料,如不锈钢等。

同时,材料的导热性能也需要考虑,以保证热量的传递效果。

2. 系统控制:低温蒸发器需要在严格的控制条件下进行操作,以确保蒸发和浓缩过程的稳定性和效果。

因此,在设计阶段要考虑到系统的控制和监测,如温度、压力等参数的实时监控和调节。

3. 能源利用:低温蒸发器需要提供一定的能源供给以保持低温环境。

在设计过程中,应考虑如何优化能源利用,以减少能源消耗和降低运行成本。

4. 安全性考虑:在低温蒸发过程中,操作人员需要与高温和低温环境进行接触,因此需要采取必要的安全措施,如穿戴适当的防护服和配备安全设备。

低温蒸发器方案在很多工业领域,低温蒸发器都是一个重要的设备,用于从化学混合物中分离出有用的物质。

和一些传统的蒸发方法相比,低温蒸发技术常常具有更优秀的性能。

本文将介绍低温蒸发器的基本原理以及最新的一些方案。

1.低温蒸发的基本原理低温蒸发是指在大气压下,将液体化合物加热至一定温度下,使其气化,并在相对较低的温度下将液体蒸发至气态,从而分离出溶解在溶剂中的物质。

在低温蒸发过程中,常见的工作负载有废液、废水和有机气体,而在任何情况下,蒸发后的气体都可以在收集系统中冷却而回流到设备中。

2.常见的2.1 多级式多级低温蒸发器方案是目前最常见的低温蒸发器方案之一。

这种蒸发器工作原理是在多个恒温器中将废液逐一蒸发至气态,并通过收集系统冷凝再重新导入设备中。

这个过程中,有害物质和有价值的溶质通过控制温度和流量,实现了分离和回收。

多级蒸发器方案的主要优点是具有高效能、易操作、高自动化等特点。

2.2 直接扩散式直接扩散式低温蒸发器方案是在低温下进行的蒸发,即通过将液体溶质放入真空腔体中,在真空环境下使其蒸发至气态,从而达到分离效果。

该方案具有选项可调和组合伸缩性等特点,能适应各种工业要求并且具有较高的效率。

3. 新兴的3.1 碳纳米管晶化技术在低温蒸发器中的应用碳纳米管晶化技术是一种新兴的技术,是在工业范围内解决液滴问题的有效方法。

在低温蒸发器中应用碳纳米管晶化技术,能够进一步提高蒸发效率和减少浪费。

3.2 低温蒸发器在制备柔性可穿戴电子器件中的应用随着柔性可穿戴电子技术的不断提升,低温蒸发器被广泛应用于制备柔性可穿戴电子器件中。

在低温条件下进行蒸发,可以保证电子器件的稳定性和可持续性。

结论本文介绍了低温蒸发器的基本原理以及当前最新的一些方案。

目前,低温蒸发器是一种广泛应用的高效、易操作,以及高自动化的技术,不仅用于工业领域中化学混合物的分离,而且在其他领域中有着重要的应用前景。

蒸发器性能的比较与选型蒸发器如何做好保养蒸发结晶技术在工业生产中的应用越来越广泛,而蒸发器也是大家讨论或使用特别关键的一环。

今日带大家认得一下他们的选型:1、蒸发器改进与进展近年来,国内外对于蒸发结晶技术在工业生产中的应用越来越广泛,而蒸发器也是大家讨论或使用特别关键的一环。

今日带大家认得一下他们的选型:1、蒸发器改进与进展近年来,国内外对于蒸发器的讨论特别活跃,归结起来紧要有以下几个方面:(1)开发新型蒸发器在这方面紧要是通过改进加热管的表面形状来提高传热效果,例如新近进展起来的板式蒸发器,不但具有体积小、传热效率高、溶液滞留时间短等优点,而且其加热面积可依据需要而增减,拆卸和清洗便利。

又如,在石油化工、天然气液化中使用的表面多孔加热管,可使沸腾溶液侧的传热系数提高10~20倍。

海水淡化中使用的双面纵槽加热管,也可显著提高传热效果。

(2)改善蒸发器内液体的流动情形在蒸发器内装入多种形式的湍流构件,可提高沸腾液体侧的传热系数。

例如将铜质填料装入自然循环型蒸发器后,可使沸腾液体侧的传热系数提高50%。

这是由于构件或填料能造成液体的湍动,同时其本身亦为热导体,可将热量由加热管传向溶液内部,加添了蒸发器的传热面积。

(3)改进溶液的性近年来亦有通过改进溶液性质来改善传热效果的讨论报道。

例如有讨论表明,加入适当的表面活性剂,可使总传热系数提高1倍以上。

加入适当阻垢剂削减蒸发过程中的结垢亦为提高传热效率的途径之一、2、蒸发器性能的比较与选型如前所述,蒸发器的结构型式很多,在选择蒸发器的型式或设计蒸发器时,在充分生产任务要求、保证产品质量的前提下,还要兼顾所用蒸发器的结构简单、易于制造,操作和维护和修理便利,传热效果好等等。

除此而外,还要对被蒸发物料的工艺特性有良好的适应性,包括物料的粘性、热敏性、腐蚀性以及是否结晶或结垢等因素。

不同类型的蒸发器,各有其特点,它们对不同物料的适应性也不相同。

对于单效蒸发,通常给定的生产任务和操作条件是:进料量、温度和浓度,完成液的浓度,加热蒸汽的压力和冷凝器的操作压力,要求确定:(1)水的蒸发量或完成液的量;(2)加热蒸汽的消耗量;(3)蒸发器的传热面积。

收稿日期:2006206228;修回日期:2006208202作者简介周鑫宝(— ),男,工程师,现在杭州杭氧股份有限公司设计院从事单元设备产品开发和设计工作。

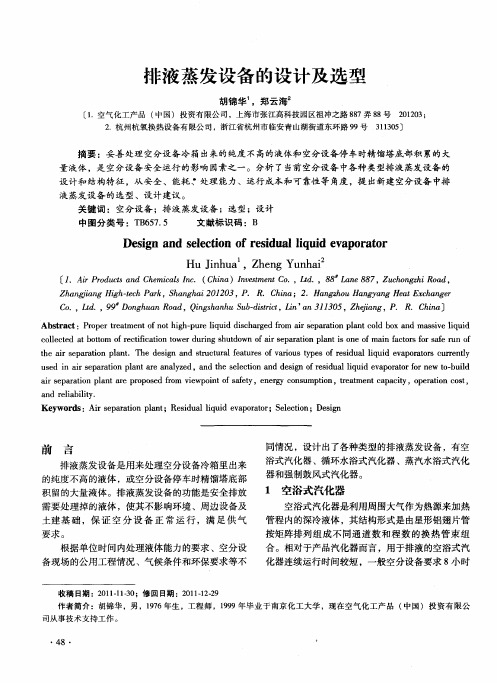

空分设备低温残液蒸发设备的选用周鑫宝,何 芳(杭州杭氧股份有限公司设计院,浙江省杭州市东新路388号 310004) 摘要:文章介绍和分析了当前空分设备中低温残液蒸发设备的类型及特性,并对各类残液蒸发设备进行了综合分析和比较,提出了低温残液蒸发设备设计和使用时应注意的问题。

关键词:空分设备;低温液体;蒸发设备;残液排放中图分类号:T B65719 文献标识码:BSelection of eva porator for remnant cr yogenic liquid inside a ir sepa ration unitZh ou X in 2bao ,He Fang(De signing Institute ,Hangzhou Hangyang Stock C o 1,Ltd 1,388Dongxin Road ,Hangzhou 310004,Zhejiang ,P 1R 1China )Abstract :The intr oduction and analysis of the type and characters of evaporator for remnant cryogenic liquid in t he state 2of 2ar t air se paration units ,is followed by a c omparis on analysis of these different evaporators.S ome notable pr oblems are pointed out for design and use of the evaporator for remnant cryogenic liquid.K eyw ords :Air separation unit ;Cryogenic liquid ;Evaporator ;Remnant liquid discharge前 言空分设备在运行时,有时由于液体纯度未达到要求,需要排放部分低温液体。

在空分设备停车阶段,需要排放上、下塔及主冷底部积留的大量液体。

这些低温液体(-180℃左右)若不加处理任意排放,将会严重冻坏排放源附近的土建基础设施、厂房和各种设备基础,造成严重后果,损失惨重,并给人员和环境安全造成极大危害。

为保证空分设备的正常运行和安全排放这些低温液体,空分设备都配有各种残液蒸发设备,如蒸汽喷射蒸发器、空气(压缩机后的热空气)喷射蒸发器、低温残液排放贮槽(罐)及近期新开发的强制鼓风式残液蒸发器。

1 残液蒸发设备的种类及特性111 蒸汽喷射蒸发器蒸汽喷射蒸发器[如图1(a )所示]主要是利用各种压力下的饱和蒸汽、过热蒸汽作热源(以 (a )蒸汽喷射蒸发器(b )空气喷射蒸发器图1 蒸汽喷射蒸发器及空气喷射蒸发器示意图:1947及蒸汽在喷射时引流了少量空气)蒸发喷洒低温液体。

由于蒸汽的焓值较高,蒸汽的消耗量较热空气量大为减少,但喷射蒸发时噪声大,可高达110dB (A)以上。

而噪声的污染将会严重影响周围的环境,影响人员的工作环境和身体健康。

同时,没有蒸汽网线的用户需要投资配套生产蒸汽的设备、蒸汽管线及阀门附件等,投资费用大。

112 空气喷射蒸发器空气喷射蒸发器[如图1(b)所示]是利用喷射压缩热空气的热能(以及喷射时引流的少量空气)蒸发喷嘴喷洒的低温液体。

目前空分设备中热空气的来源,主要是空压机末级的部分压缩热空气[温度为100℃左右,压力为0156~0163MPa(A)]。

热空气的焓值与同温度下的饱和蒸汽的焓值相差很大,压力0156MPa(A)、温度100℃的热空气焓值为48914k J/kg,而同压力、同温度下的饱和蒸汽的焓值可高达267415k J/kg,两者相差5倍多。

以每1h蒸发7000m3的液空(排出口温度为273K~283K)为例,所需空压机后的压缩空气约25000m3/h。

用这种方法蒸发低温液体,费电耗能,且排放时有较大的噪声[105~110dB(A)]。

113 低温残液排放贮槽(罐)低温残液排放贮槽(罐)(如图2所示)中的液体蒸发,是利用当地环境大气的热量、日光等加热筒壁,使液体缓慢地蒸发。

由于液体只是通过筒壁导热蒸发,当筒壁上积起冰层后导热系数大大下降,因此液体蒸发速度极其缓慢。

若需蒸发较多的液体,需要制造相应体积的低温残液排放贮槽(罐)贮存低温残液供其缓慢蒸发。

采用这种自然蒸发的方法可以降低能耗,但需投资建造多个低温残液排放贮槽(罐)。

投资费用大,占地面积大,也不安全。

以某一空分设备为例,如采用低温残液排放贮槽(罐)蒸发排放约280t液空和液氮,则需要建造30m3的残液排放贮槽(罐)12~13只。

因此这种蒸发方式只能作配套的辅助蒸发方法,或只适用少量残液蒸发排放的工况。

图2 低温残液排放贮槽(罐)示意图114 强制鼓风式残液蒸发器为了克服蒸汽、空气喷射蒸发器在使用时产生较大的噪声及空气喷射蒸发器能耗大等缺点,杭氧开发了强制鼓风式残液蒸发器(如图3所示)。

其结构形式有立式和卧式两种。

强制鼓风式残液蒸发器需配用一台鼓风机,依靠鼓风机吸入周围的环境大气,与来自上、下塔底部(或液体贮槽)的低温液体进行热交换,完成液体的蒸发。

为了使环境空气与低温液体能充分进行热交换,采用了喷嘴使低温液体呈细柱状喷射或低温液体的雾化喷射方法,使流动的空气与低温液滴(柱)充分接触,增大气—液接触表面积,从而使液体蒸发快速、充分。

采用这种设备蒸发低温液体,具有省电、节能和低噪声的特点,噪声一般在95~98dB(A)左右,比采用蒸汽、空气喷射蒸发器的噪声低~5B(),投资成本相对较低。

101d A图3 强制鼓风式残液蒸发器示意图而其电耗主要随液体蒸发量的大小,蒸发器的结构形式(立式比卧式省电),配套鼓风机的型号、转速、风压的大小和排出口允许的温度而变化,一般在515~75kW h之间。

强制鼓风式残液蒸发器设有低温液体进口测温点和混合气体排出口测温点,通过中控室(或机旁柜)的仪电系统控制。

可实现鼓风机自动开机、停机、液体延时喷射、排液量调节及排出口混合气体温度过低报警等功能。

解决了以往液体排放时因热交换不充分使低温液体泄漏而冻坏空分设备基础设施的问题。

强制鼓风式残液蒸发器的关键设备是配套的鼓风机,鼓风机的质量好坏及配套性能的优劣,将会直接影响排液蒸发的使用效果和安全性能。

因此配套的鼓风机不仅要满足各项性能参数,同时还要注意鼓风机的低温运行情况、电机的保护等级及绝缘等级、润滑油脂性能(适用富氧环境)、静电的产生环境(三角皮带传动时引起)和风机叶轮叶片的强度、振动等。

强制鼓风式残液蒸发器现已在多家用户的多套空分设备上配套使用,如四川侨源、云南梅塞尔、张家港梅塞尔、佛山梅塞尔和湘钢梅塞尔等用户以及出口埃及的空分设备。

其中四川侨源、云南梅塞尔和湘钢梅塞尔的空分设备均已开车使用,与其配套的强制鼓风式残液蒸发器使用情况良好,用户反映满意。

2 残液蒸发设备的选用原则及综合比较211 选用原则(1)空分设备配套低温残液喷射(排放)蒸发器的选配,笔者认为应根据空分设备所在地的供气条件而定。

如果当地有蒸汽管网并能提供充足的蒸汽条件,可优先考虑采用蒸汽喷射蒸发器。

因为蒸汽的热值高,蒸发低温液体的蒸汽用量小,蒸发器的体积小、投资省。

但过高的蒸汽压力会使排液蒸发时产生很大的噪声,因此应选择用较低压力的饱和蒸汽和过热蒸汽。

若当地只能提供较高压力的蒸汽,则应将其节流减压到较低压力,这样在使用时发出的噪声会降低。

(2)在没有蒸汽管网的地区,需要蒸发排放残液时,应优先考虑采用强制鼓风式残液蒸发器。

因为强制鼓风式残液蒸发比压缩热空气排液蒸发具有优势:省电、节能和低噪声。

对于较多低温液体需要短时排放的用户(或空分设备),可考虑配置2台或1台强制鼓风式残液蒸发器,配置1台低温残液排放贮槽(罐)作辅助蒸发。

这样在满足排放蒸发的基础上,节省了投资成本。

(3)若只需要少量排放蒸发液体,且允许长时间排放蒸发,可考虑选用残液排放贮槽(罐),让低温液体缓慢地自然蒸发。

但蒸发液氧时由于空气中氧含量提高,易引起燃烧、爆炸或低温液体泄漏伤人等安全问题,应予以重视。

另外,该蒸发方式适用于热带、亚热带区域,当地高温利于自然蒸发,在常年气温偏低的地方应尽量少选用。

(4)用空压机后的热空气来蒸发低温液体的方式应尽量少选择。

使用该方法蒸发液体,能耗高、噪声大,且由于抽取空气量的不稳定造成热交换不充分,使用时容易引发低温液体泄漏。

212 综合比较以某一空分设备为例来进行评价。

空分设备停车时,需排放约350t的低温残液。

其中约70t液氧考虑回收,放在液氧贮槽中,另有约280t液空、液氮和液氩需要排放蒸发,要求在10h内把需要排放的液体排完,即每1h蒸发约22000m3低温液体。

若分别采用蒸汽喷射蒸发器、空气喷射蒸发器和强制鼓风式残液蒸发器进行排放,其技术参数见表1;4种低温残液蒸发设备的综合评价见表2。

表1 低温残液蒸发设备的技术参数项 目蒸汽喷射蒸发器空气喷射蒸发器强制鼓风式残液蒸发器热 源饱和蒸汽压缩热空气环境大气(25℃)流 量L1~4300kg/h~58000m3/h~160000m3/h L2~5000kg/h~97000m3/h/进口压力/MP a(A)01630163011进口温度/K433373298混合气体出口温度/K T1223223223~258 T2283283/ 注:当地大气压011MPa(A)、平均温度约25℃;低温残液流量约28000kg/h,进口压力012~014MPa(A),进口温度约94K。

表2 低温残液蒸发设备综合比较项 目蒸汽喷射蒸发器空气喷射蒸发器强制鼓风式残液蒸发器(立式)低温残液排放贮槽(罐)环境安全性较好一般较好较差总能耗或电耗Q1~01645t/h×10h,相当于耗煤~6145t~5142kW×10h,相当于耗电~51420kW h~45kW×10h,耗电~450kW h自然环境Q2~0175t/h×10h,相当于耗煤~715t~8600kW×10h,相当于耗电~86000kW h//噪声/dB(A)110~115110~115≤99无主要设备投资费用蒸汽及蒸汽管线阀门附件设备壳体压缩空气及管线阀门附件设备壳体DTF216轴流式鼓风机1台设备壳体12只Φ2210m m×5m m、L=8100mm低温贮槽(罐)及阀门附件占地面积小小小大液体蒸发速度快快快极慢漏液发生情况较少时有发生很少较少发生生产工况稳定性好较差好好3 低温残液蒸发设备设计和使用时应注意的问题(1)空分设备选配哪一种低温残液蒸发器,主要应视用户现场所能提供的气源条件而定。