基于RecurDyn平带传动的动态仿真

- 格式:pdf

- 大小:239.34 KB

- 文档页数:4

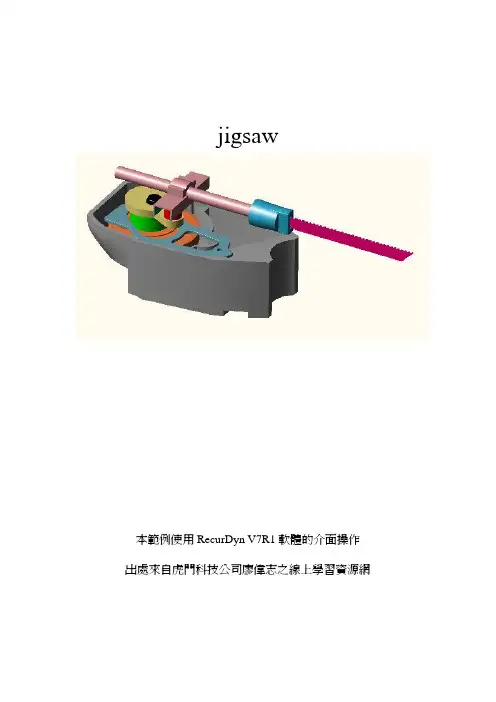

jigsaw本範例使用RecurDyn V7R1軟體的介面操作出處來自虎門科技公司廖偉志之線上學習資源網¾Part 1¾操作介面認識¾「merge」工具使用¾將多個單一零件,合併成單一零件¾旋轉 / 平移 / 固定接頭¾運動函數撰寫¾ Part 2¾複製接觸力所需接觸曲面¾進入「Body Edit Mode」編輯¾曲面接觸力定義¾Ext. Surface to Surface contact force ¾Part 3¾求解( Eigenvalue / Kinematic / Dynamic) ¾線性化分析¾動力學分析Part 11. 輸入模型名稱,中間不要有空格,第一字需要是英文字。

「中文命名不建議使用」輸入完後按OK( Parasolid , IGES , STEP , SAT , STL , etc2. 引入外部CAD檔案3.點選Icon Size ,改變Icon & Marker 大小後,按OK4. 點選上方功能表Tools → Merge Body,點選如圖的資料後按空白鍵取消打勾(有打勾,表示要合併的物體,所以要將沒有要合併之物體打勾取消)「Merge Body」可以將數個零件合併成單一零件,但使用上要注意合併後之質心位置和慣性特性是否與合併前相同,若有明顯差異則需要以人工方式填入正確的質量和慣性矩資料!!5. 接著點選B,點選要合併在該物體上3.出現該物體名稱1.2.6. 點選上方功能表Tools → Merge Body ,點選如圖的資料後按空白鍵(留下三個打勾之合併物體)7. 接著點選B ,點選要合併在該物體上3.出現該物體名稱1.2.8. 除了Ground 外,共有四個物件9. 點選視窗,View at Front10. 點選Joint → Translational 平移接頭(只有軸向一個單自由度)定義物體之間的拘束關係--「JOINT」依不同運動自由度,RECUDYN提供豐富的選擇定義彼此之間的關係,接頭也有人稱作「運動副」,但基於英文原意JOINT,簡稱「接頭」。

基于RecurDyn的多体动力学仿真基于RecurDyn的多体动力学仿真大规模复杂的多体系统动力学问题,尤其是复杂的多接触问题是动力学分析的难点,本文对链式输送机构应用RecurDyn软件,在导入原有实体模型的基础上,快速构建仿真模型,结果另人满意。

产品开发工程师经常会遇到各种运动机构的动力学分析问题,有些情况过于复杂和特殊,特别是一些链式输送机构的动力学仿真问题,整个系统在高速的运动中涉及到的许多接触碰撞等受力情况会给系统的动力学求解带来极大的困难。

RecurDyn 是新一代的动力学分析软件,采用全新的运动方程理论和完全递归算法,非常适合于求解大规模复杂的多体系统动力学问题,尤其是复杂的多接触问题。

本文对某一形式的链式输送机构借助RecurDyn软件进行了动力学仿真。

一、系统建模该链式输送机构用于高速间歇状态下传输筒型物体,由于系统的运动主要是在一个平面的运动,因此输送带采用具有旋转约束的链节相互联接而成,链节之间加入扭转弹簧以反映平面内的扭转刚度。

每个链节依靠四个抱紧臂弹性固定着传输体,这四个抱紧臂通常可简化成弹性的悬臂曲梁,本例中简化成四个刚性铰接的小爪,并加上涡卷弹簧力,也可以很好地反映出实际情况。

机构的运动是通过输链器装置完成的,主要是通过上方拨动齿的往复运动和下方防止链条反向倒退的阻动齿来共同驱动的。

由于上方拨动齿的位置尚需精确的定位,故将上方拨动齿的运动简化为水平方向的牵引运动。

仿真模型的建立是在导入原有三维精确实体模型的基础上,用RecurDyn提供的多级子系统建模和空间多接触面定义快速构建出的,如图1、图2所示,并在此基础上添加力、碰撞、运动副等约束条件。

由于该机构是高速间歇运动,因此采用一系列分段的时间与运动位移坐标来输入运动参数。

图1 经简化的一对空链节模型二、仿真分析1.运动状态与干涉校验首先必须考虑到链条柔度对运动的干涉影响,即考虑到在设计的平面柔度和扭转柔度范围内,长链条和最后只剩单个链节情况下,链节进入输链器装置内的运动状态,避免被卡住或干涉撞击引起抱紧臂变形。

长距离胶带输送机启动过程动态特性仿真分析摘要:利用动力学分析软件RecurDyn建立胶带输送机的仿真模型,对胶带输送机在启动过程中胶带张力以及传动滚筒的速度、加速度、扭矩等变化进行动态仿真,并对仿真结果进行分析。

有利于完善胶带输送机的设计理论,提高胶带输送机的市场竞争力。

关键词:胶带输送机;动态特性;RecurDyn;仿真分析1.引言:大型带式输送机系统的动态过程的研究是直接关系到带式输送机设计、制造水平的课题[1]。

输送机的起制动过程产生的动载荷将直接影响到输送带的选择、拉紧装置的设计,驱动装置的驱动能力等问题。

输送机的动态过程的研究是保证输送机在起制动过程中寻求降低输送带和其它零部件的动载荷的重要途径。

它是带式输送机设计的技术上可行和经济上合理的核心问题。

2.基于RecurDyn的胶带输送机仿真模型的建立利用韩国FunctionBay公司RecurDyn(Recursive Dynamic)软件建立虚拟样机模型[2]。

胶带输送机动力学仿真模型的具体参数:头部滚筒中心与尾部滚筒中心的距离为16m,胶带带宽0.8m,驱动滚筒直径1m,尾部滚筒直径0.8m,头尾该向滚筒直径均为0.5m,上下托辊的直径为0.133m,上托辊间距为1.2m,下托辊间距为3m,且滚筒和托辊均设为刚性材料;胶带与驱动滚筒的摩擦系数是0.35,胶带与改向滚筒的摩擦系数是0.3,与托辊的摩擦系数是0.35;胶带型号选为ST-1250,胶带的弹性模量E=30.830N/m,泊松比v=0.45,胶带单位长度质量为24.7kg/m2,胶带厚为12mm。

根据以上参数建立的胶带输送机仿真模型。

3.胶带输送机启动特性仿真分析3.1.启动曲线的确定按照胶带输送机启动原则,通过对比分析HARRISION法、余弦法以及NORDELL法启动曲线,这三种方法都可以很好的降低胶带的动张力。

通过对比分析三种方法的优劣,所建模型的启动曲线采用余弦法。

3.2.胶带输送机的启动设置所建模型的速度设为2m/s,启动时间为20s。

基于RecurDyn的履带车辆动力学仿真

骆清国;司东亚;龚正波;赵新军

【期刊名称】《车辆与动力技术》

【年(卷),期】2011(000)004

【摘要】基于多体动力学仿真软件RecurDyn,建立了某型履带车辆行动部分虚拟样机模型.对履带车辆在硬质水泥路面上,由静止加速到目标车速并匀速行驶的过程进行了仿真分析.提取车辆匀速行驶阶段侧减速器被动轴上测点的转矩响应时间历程,并与相同路面、速度工况下的车辆实车试验相应测点的动态转矩测试数据进行比对,验证了模型的准确性,为下一步实现车辆动力-传动-行动装置联合仿真提供基础.

【总页数】2页(P26,50)

【作者】骆清国;司东亚;龚正波;赵新军

【作者单位】装甲兵工程学院机械工程系,北京100072;装甲兵工程学院机械工程系,北京100072;装甲兵工程学院机械工程系,北京100072;北方发动机研究所,大同037036

【正文语种】中文

【中图分类】TP391.9

【相关文献】

1.基于Matlab与RecurDyn的电传动履带车辆的联合仿真 [J], 赵玉慧;刘春光;臧克茂

2.基于RecurDyn的履带车辆高速转向动力学仿真研究 [J], 卢进军;魏来生;赵韬硕

3.基于RecurDyn的履带车辆启动加速过程滑转率仿真与试验研究 [J], 卢进军;魏来生;赵韬硕

4.基于Simscape和RecurDyn的履带车辆动力学仿真技术研究 [J], 李明勇;靳建波;卜树峰;李永军

5.基于RecurDyn的高速履带车辆建模 [J], 张燕

因版权原因,仅展示原文概要,查看原文内容请购买。

关于RecurDyn履带仿真的一些问题和解决方案由于课题需要,急需一款多体动力学软件做履带车辆仿真,由于Adams的A TV模块属于商业化模块,极其难找,所以转向RecrDyn的使用上,参考教材是焦晓娟编著的《RECURDYN多体系统优化仿真技术》(群文件中可找到,教材用的软件版本是V7)。

书中有LM(低速履带模块)的实例教程,步骤非常详细,并不难,但缺乏详细的讲解,只能照猫画虎,结果问题百出,求解器各种报错,访遍各大引擎论坛,用尽各种手段仍然找不到头绪(RD现状,参考资料实在太少)。

在一筹莫展之际,偶然进入RecurDyn高校技术QQ 群,在群主罗老师的帮助下,各种问题顺利解决,群主很强大,一直耐心的指导我,帮我看模型,给我提出问题所在和宝贵建议,真的十分感谢其无私的帮助和分享。

本着本群互相学习,互相交流的精神,将我碰到的各种问题和解决方法整理了一下,与各位一起分享,希望有用到此模块的可以有所借鉴,少走弯路。

不多说,问题来了。

问题一:导致此问题多半由于履带行走机构设计的不合理。

可能是由于添加惰轮的时候忘了调整宽度,也可能设计的机构无法正常工作或者履带属性中Bushing force中各参数设置不合理而导致的。

只能修改自己的机构进行解决了。

另外注意:设计机构千万要合理细心,否则后面会有麻烦。

问题二:如果要将链轮和履带板等部件改成自己的参数,十有八九都会碰到这个问题,无法有效啮合。

经过反复尝试,给出我的解决方案:如果在最简单的(只有链轮和带轮的结构下)出现报错,试着加个托带轮,并认真调整它的高度。

我建的几个模型都是通过这种办法解决的,如有更好的建议欢迎补充。

另外注意:有可能支重轮和托带轮的纵向位置稍微改变就会导致仿真失败,建议建模时一步一步增加部件,随时仿真验证。

问题三:可以仿真,但是履带穿透链轮或者惰轮。

这个可以通过调整履带属性中Bushing force中各参数试试,实在不行,可以改变机构。

我是通过,增加了链轮齿数,并且将与履带板啮合的齿数调整为2个解决的。

基于RecurDyn平带传动的动态仿真孙希杰;张健;王颖【摘要】运用RecurDyn软件对传动带进行动态仿真,通过仿真分析,得到主动、从动轮在运动过程中的角速度和角加速度曲线;以及传动平带的速度、位移、加速度和动张力曲线,为以后传动平带的设计、精确计算提供了一种科学的方法和理论依据.%By applying RecurDyn software,the dynamic simulation of conveyor belt was realized.Through the simulation analysis,the followings were obtained: the angular velocity and angle acceleration curves of active pulley and driven pulley in movement process,thespeed,displacement,acceleration,dynamic,tension curve of the conveyor belt,which provides a scientific method and theory basis for design and precise calculation of the conveyor belt.【期刊名称】《兰州工业学院学报》【年(卷),期】2012(019)005【总页数】4页(P36-39)【关键词】RecurDyn;平带;动态;仿真【作者】孙希杰;张健;王颖【作者单位】甘肃省核地质二一三大队,甘肃天水741020;毕节工业学校,贵州毕节551700;长风信息集团,甘肃兰州730070【正文语种】中文【中图分类】TH132.450 引言平带是柔性体,在动态过程中,带存在非稳定、动张力传播以及纵、横向振动等现象,带在工作时,由于带轮两边的拉力差及其相应的变形差形成弹性滑动,导致带与从动带轮的速度损失,带在运行中会产生反复伸缩,特别是在带轮上的挠曲会使带体内部产生摩擦引起滞后现象,因此传动带设计中带的动态特性至关重要,包括带的参数选取、功率损失、平稳工作、使用寿命、经济可行、安全可靠等.对平带的仿真分析中建立带的柔性体模型相当关键,有正确的仿真模型才有精确的仿真结果,本文运用RecurDyn软件对传动带运动过程进行了动态特性的仿真分析,通过仿真分析,得到传动带在运动过程中主动、从动轮的角速度和角加速度曲线;以及传动平带的速度、位移、加速度和动张力曲线,因此为以后传动平带的设计、精确计算提供了一种科学的方法和理论依据[1-2].1 问题描述仿真分析中平带传动模型的主要参数:主动轮直径320 mm,厚度112 mm,从动轮直径160 mm,厚度112 mm,带厚8 mm,带宽80 mm,主动轮转速n=540 r/min,带材料为橡胶,其刚度、阻尼、摩擦系数等参数如图1以及材料的阻尼系数如表1.图1 材料参数表1 材料的阻尼系数纯铝钢铝铸铁0.000 02~0.0020.001~0.0080.008~0.0140.003~0.03天然橡胶硬橡胶玻璃混凝土0.1~0.31.00.000 6~0.0020.01~0.062 虚拟样机的建立该建模环境除考虑重力外,还考虑了张力、摩擦力、弹性模量、阻尼对整个系统的影响.将主动轮和从动轮都简化为一个圆柱体,按1∶1比例建立仿真模型,建立的几何模型如图2.然后将模型在RecurDyn界面中施加约束,在主动轮、从动轮处施加旋转副,在带和带轮之间添加磨擦力的同时设定带轮和带的接触力及张力参数.在仿真系统中,坐标原点设在系统中心,其目的是保证系统静平衡,X轴正向向右,Y方向正向向上,坐标系按右手规则定义,右边的带轮为主动轮[3].图2 样机模型3 施加载荷在完成上述建模工作后,对主动轮的旋转副施加驱动,由于传动带是柔性体,因此在传动带启动过程中需要避免传动带张力产生的振动和过大的动张力,以使传动带的带、主动轮、从动轮、机架等受到较小的冲击载荷,从而提高设备的使用寿命.该仿真采用HARRISION法作为启动方法[4],其速度曲线公式为式中,v0为传动带稳定运行时的速度(m/s),T为传动带总加速时间(s).在Recurdyn软件中,用编写驱动角速度方程的方法来实现启动角速度的加载,其中角速度方程定义为v(t)=STEP(TIME,0,0,0.135,5*π)+STEP(TIME,0.135,0,1.5,0) ,将该驱动添加在主动轮的转动副上.4 求解及结果查看设定仿真时间为1.5 s,仿真步数为100步,得到主动轮和从动轮角速度(图3)与角加速度曲线(图4).从速度、加速度对比曲线可以看出在启动阶段,从动轮的运动有一定的滞后损失.这是由于传动带在启动过程产生反复伸缩,应力波在传动带中传播从主动轮传播到从动轮需要一定的时间,导致从动轮运动滞后于主动轮运动,接下来速度不断增大,由于主动轮按照给定的角速度方程启动,运动曲线是很平滑的曲线,而从动轮是通过平带与带轮之间的摩擦力进行运动,在启动加速过程中传动带受到应力波的波动做变加速运动,造成了从动轮的运动曲线有一定的波动.启动结束后,从动轮始终存在微小振动.图3 主动、从动带轮角速度图4 主动、从动带轮角加速度图5是平带的质心、X方向、Y方向、Z方向的速度图,横坐标为时间,纵坐标为速度,施加驱动后,平带与主动轮在张力的作用下接触,平带在摩擦力作用下运动,从带速变化曲线中可以明显地看到启动过程中传动带的波动情况,质心速度逐渐增大到最大值2 512 mm/s,然后速度在其值上下波动,平带Y方向分速度比X方向分速度波动显著,Z方向无速度波动.速度的波动是由于带的粘弹特性、重力及张力等的因素造成,使带本身产生了松弛变形现象,速度的不同显示了平带由于粘性特性产生的伸缩效应存在,这与实际情况相符.图5 平带速度曲线图6是带质心、X、Y、Z方向的位移图,横坐标为时间,纵坐标为位移, t=0时,由于带张紧,带和带轮的接触面之间产生压力,在摩擦力的作用下带将和带轮进入接触,在仿真开始,既t=0时,接触点X方向的位移随着时间的推移逐渐从右向左,最后达到负的最大位移值,即运动到最左边,然后又从左向右运动,达到正的最大位移,完成一个周期;平带在Y方向的位移与X方向的位移基本相似,从t=0时开始,Y方向位移从上到下到达最低点,即达到负的最大值,然后开始向正方向运动,从质心位移曲线可以看出,它们位移是周期变化,这说明模型中平带在绕带轮转动并在两个带轮之间做周期性移动[5].图6 平带位移曲线图7为平带的张力图,横坐标为时间,纵坐标为张力,张力是带的紧边与松力的张力差,也就是带的有效张力,图中可以看出,当主动带轮启动时,带中总张力迅速增大,然后又反向减小,这是由带与带轮之间的作用力与反作用力引起的,接着张力又从反向增大到正向最大值,最后在正向最大值处上下波动,平带张力曲线中有很多波动现象,这也正好说明了动张力要在带中沿带叠加和传播,从而引起带中张力的波动.图7 带张力图5 结语在RecurDyn软件中建立传动带虚拟样机的模型,可全面了解平带传动过程中的动态特性,并且通过实体模型的运动可方便直观地观察到系统的运动情况,同时可以得到系统的动态参数,如主动轮、从动轮的角速度和角加速度;平带的位移、速度、加速度、磨擦力等参数,因而为以后传动平带的设计、精确计算提供了一种科学的方法和理论依据,从而有助于对平带动态特性进行深入研究.参考文献:[1] 王少怀.机械设计师手册:中册[M].北京:电子工业出版社,2006.[2] 张建,王颖.基于ADAMS和ANSYS的带动态仿真分析[J].兰州工业高等专科学校学报,2011(4):13-15.[3] 焦晓娟. RecurDyn多体系统优化仿真技术[M].北京:清华大学出版社,2010.[4] 宋伟刚.通用带式输送机设计[M].北京:机械工业出版社,2006.[5] 张建.4M-2型马铃薯联合收获机设计与仿真[D].兰州:甘肃农业大学,2008.。

航 天 控 制Aer os pace Contr ol Jun 12010Vol 128,No .3基于Recur Dyn 的动力学与控制一体化仿真模式研究黄铁球1 果琳丽2 曾海波31.北京交通大学机械与电子控制工程学院,北京1000442.西北工业大学航天学院,西安7100723.北京控制工程研究所,北京100190摘 要 研究以动力学软件Recur Dyn 所建立的复杂卫星动力学模型,和以Si m 2ulink 和C ++语言分别建立的控制系统模型间的一体化仿真模式,通过2次开发和数据通信接口的编制,提供了2种实现该复杂卫星系统动力学模型与2类控制系统模型间的一体化仿真模式。

关键词 多体动力学;控制;一体化仿真;卫星中图分类号:TP391.9 文献标识码:A 文章编号:100623242(2010)0320060205I n tegra ted S i m ul a ti on M odes Study of D ynam i cs andCon trol Ba sed on RecurD ynHUANG Tieqiu 1 G UO L inli 2 ZENG Haibo31.Beijing J iaot ong University,Beijing 100044,China2.Northwestern Polytechnical University,Xi ’an 710072,China3.Beijing I nstitute of Contr ol Engineering,Beijing 100190,ChinaAbstract Recur Dyn is adopted to establish the dynam ic m odel of a sa tellite,and Si m ulink and C ++language are adopted to establish the control m odel,the integrated si m u lation m odes are stud ied based on this dynam ic m odel and control m odels .Through seconda ry develop m ent of in terface program ,t w o kinds of integra ted si m ula tion m odes a re provided .Key words M ulti 2body dynam ics ;Control ;Integra ted si m ulation;Satellite 收稿日期:2010203218作者简介:黄铁球(1971-),男,湖南人,讲师,博士,主要研究方向为多体动力学及多学科协同仿真;果琳丽(1975-),女,河南人,硕士,研究员,主要研究方向为航天器总体设计;曾海波(1972-),男,广东人,高级工程师,博士,主要研究方向为挠性多体卫星姿态和指向控制。

实验报告实验名称: 基于RecurDyn 的铰接式履带坦克转弯性能分析学院机械工程学院专业班级机自101姓名学号2012年 4月11日摘要:基于多体动力学仿真软件RecurDyn,建立了某型履带车辆行动部分虚拟样机模型.对履带车辆在硬质水泥路面上,由静止加速到目标车速并匀速行驶的过程进行了仿真分析.提取车辆匀速行驶阶段侧减速器被动轴上测点的转矩响应时间历程并与相同路面、速度工况下的车辆实车试验相应测点的动态转矩测试数据进行比对验证了模型的准确性。

为下一步实现车辆动力-传动-行动装置联合仿真提供基础。

关键词: 履带车辆; RecurDyn;前言:履带车辆在现代战争中发挥着举足轻重的作用,但因其机械系统复杂,使用环境多变如果基于传统的经验结合实验的方法对其性能进行研。

通常周期比较长,耗费大。

随着虚拟样机技术的发展及多体动力学分析软件的出现,对履带车辆动力学性能的研究,可以通过建立准确的虚拟样机模型进行多种工况下的虚拟测试来实现对降低试验成本,缩短研制周期具有重要意义.1、履带车辆行动部分虚拟样机建模虚拟样机分析软件RecurDyn,以多体系统动力学理论为基础,采用相对坐标系运动方程理论与完全递归算法减少了绝对坐标体系中约束方程的数量,适于求解大规模复杂的多体系统动力学问题.其高速履带系统工具包Track /LM,包括了主动轮、诱导轮、负重轮、托带轮、高速履带等各履带行驶系统组件,可以方便快速地实现对车辆行动部分的精确建模。

同时利用其提供的Ground模块可建立各种道路模型。

1. 1 行动部分零部件几何建模及组装履带车辆行动部分虚拟样机模型由车体、主动轮、诱导轮、负重轮、托带轮、履带等零部件组成.基于RecurDyn 提供的CAD 实体建模界面,可方便地建立车体几何模型; 履带车辆含有两条履带子系统,每条履带系统包括1 个主动轮、1 个诱导轮、7 个负重轮、3个拖带轮和35 块履带板,履带板采用双销式链接; 车辆主动轮采用前置方式,主动轮齿数为21。

基于Matlab与RecurDyn的电传动履带车辆的联合仿真赵玉慧;刘春光;臧克茂

【期刊名称】《车辆与动力技术》

【年(卷),期】2007(000)003

【摘要】为了建立精确的履带车辆动力学模型,实现电传动控制系统负载的动态加载,以某型履带车辆为例,分别建立了基于Matlab的控制系统模型和基于RecurDyn的动力学系统模型,通过Matlab和RecurDyn间的接口技术对其进行联合仿真,为履带车辆电传动系统仿真提供了新的手段,为制定比较精确的整车控制策略提供了有效的技术支持.

【总页数】4页(P24-27)

【作者】赵玉慧;刘春光;臧克茂

【作者单位】装甲兵工程学院控制系,北京,100072;装甲兵工程学院控制系,北京,100072;装甲兵工程学院控制系,北京,100072

【正文语种】中文

【中图分类】U469.6;TP391.9

【相关文献】

1.基于RecurDyn和MATLAB的坦克底盘-火炮系统动力学联合仿真研究 [J], 郝丙飞;王红岩;芮强;李善乐

2.基于MATLAB SIMULINK的电传动履带车辆转向性能仿真 [J], 鲁连军;孙逢春;翟丽

3.基于Matlab和Recurdyn联合仿真的主动悬架控制策略 [J], 尚涛;赵永春;赵丁

选

4.基于Simscape和RecurDyn的履带车辆动力学仿真技术研究 [J], 李明勇;靳建波;卜树峰;李永军

5.基于RecurDyn和Matlab/Simulink的一种小型轮式平台的联合仿真 [J], 张骞;李年裕;杨怀彬;崔智;房远

因版权原因,仅展示原文概要,查看原文内容请购买。